1.本发明属于等静压成型技术领域,具体涉及一种用于生产陶瓷零件的等静压成型工装及其应用。

背景技术:

2.冷等静压成型的坯体强度大、密度高而均匀,可以成型长径比大、形状复杂的陶瓷零件,尤其可以实现坯体近净尺寸成型,在改善产品性能、减少原料消耗、降低成本等方面,都具有引人注目的优势。目前,等静压成型的步骤普遍是先将装有粉体的橡胶模具或密封好的预成型坯体放入吊篮,再通过行车将吊篮放置入液压缸中进行等静压成型。然而,吊篮的装载量较低,不易装载大尺寸模具或预成型坯体,使得生产效率和素坯合格率较低。此外,侧开门装载的方式以及厚的吊篮侧壁导致其可装载的模具或预成型坯体最大尺寸远小于液压缸直径,液压缸的利用效率较低,不利于大尺寸坯体的成型。

3.因此,如何克服上述难题,解决现有的吊篮装载量较少、装载大尺寸模具或预成型坯体困难以及液压缸利用效率低等问题成为当务之急。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种可以显著提高陶瓷零件的等静压成型的效率、有效避免装载过程中的震动、提高成型的合格率的用于生产陶瓷零件的等静压成型工装及其应用。

5.为解决上述技术问题,本发明采用以下技术方案。

6.一种用于生产陶瓷零件的等静压成型工装,所述等静压成型工装包括由下至上间隔设置的多个工装底板,相邻所述工装底板的周侧通过连接件可拆卸连接,所述工装底板上设有多个通孔,各所述通孔均匀分布。

7.上述的用于生产陶瓷零件的等静压成型工装,优选的,所述连接件包括螺杆,所述螺杆穿设于相邻的工装底板中,并于各工装底板的上下两侧均设有第一螺母,所述第一螺母抵紧在工装底板上。

8.上述的用于生产陶瓷零件的等静压成型工装,优选的,最上方的工装底板上设有吊环,所述吊环的底部与工装底板螺纹连接。

9.上述的用于生产陶瓷零件的等静压成型工装,优选的,所述吊环的底部设有螺纹柱,所述螺纹柱穿设于工装底板的中心,所述螺纹柱上设有第二螺母,所述第二螺母与吊环夹紧在工装底板上。

10.上述的用于生产陶瓷零件的等静压成型工装,优选的,所述工装底板为圆形或方形。

11.作为一个总的技术构思,本发明还提供一种上述的用于生产陶瓷零件的等静压成型工装在等静压成型中的应用。

12.上述的应用,优选的,包括以下步骤:

13.s1、将模具或预成型坯体置于最底层的工装底板上,以最底层的工装底板作为第一层工装底板;

14.s2、将第二层工装底板连接在所述第一层工装底板的上方,将模具或预成型坯体置于所述第二层工装底板上;

15.s3、重复步骤s2的过程,直至连接最上层的工装底板,然后在最上层的工装底板上固定吊环,将所得工装吊入等静压成型装置中,进行等静压成型;

16.s4、等静压成型完成后,将工装吊出,移除各工装底板,取出模具或预成型坯体。

17.上述的应用,优选的,各工装底板之间的间距比模具的高度或预成型坯体的高度高50mm~100mm。

18.与现有技术相比,本发明的优点在于:

19.本发明提供了一种用于生产陶瓷零件的等静压成型工装,一方面,该工装可以最大程度地提高模具和预成型坯体的装载量,充分利用工装底板的有效面积以及液压缸的有效体积,显著提高了生产效率;另一方面,该工装可以使模具或预成型坯体从上至下直接放置在工装底板上,降低了模具或预成型坯体的装载难度,有效避免了装载过程中的震动,有利于提高成型合格率;更重要的是,该工装可装载的模具或预成型坯体尺寸可以接近于液压缸内径,从而最大程度利用液压缸的有效面积,特别适合于大尺寸陶瓷零件的高效率等静压成型。另外,本发明的工装可以通过连接件调节工装底板间的距离,用以容纳不同高度的模具或预成型坯体,从而实现不同厚度的模具或预成型坯体共同成型,极大地提高了生产效率。本发明的用于生产陶瓷零件的等静压成型工装,特别适用于包括α-al2o3在内的致密陶瓷如湿袋法等静压成型工艺,不仅可以显著提高陶瓷零件的生产效率,还可以有效避免装载过程中的震动,从而提高素坯的合格率。

附图说明

20.图1为本发明实施例中工装底板的结构示意图。

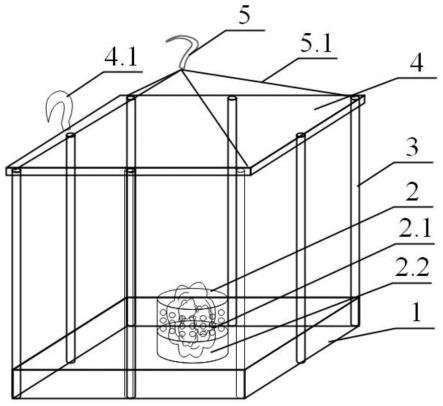

21.图2为本发明实施例中用于生产陶瓷零件的等静压成型工装的结构示意图。

22.图中各标号表示:

23.1、工装底板;2、中心螺纹孔;3、通孔;4、周侧螺纹孔;5、吊环;6、第二螺母;7、螺杆;8、第一螺母。

具体实施方式

24.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。以下实施例中所采用的材料均为市售。

25.实施例1:

26.一种本发明的用于生产陶瓷零件的等静压成型工装,如图1和图2所示,包括由下至上间隔设置的多个工装底板1,相邻工装底板1的周侧通过连接件可拆卸连接,工装底板1上设有多个通孔3,各通孔3均匀分布。通孔3可以使液体介质(液体介质包括水和各种液压油,在等静压成型中主要用于压力传递)接触到橡胶模具或密封的预成型坯体而得到充分的压力。

27.本发明的用于生产陶瓷零件的等静压成型工装,可以最大程度地提高模具和预成

型坯体的装载量,充分利用工装底板1的有效面积以及液压缸的有效体积,显著提高了生产效率;该工装可以使模具或预成型坯体直接放置在工装底板上,降低了模具或预成型坯体的装载难度,有效避免了装载过程中的震动,有利于提高成型合格率;更重要的是,该工装可装载的模具或预成型坯体尺寸可以接近于液压缸内径,从而最大程度利用液压缸的有效面积,特别适合于大尺寸陶瓷零件的高效率等静压成型。另外,本发明的工装可以通过连接件调节工装底板1之间的距离,容纳不同高度的模具或预成型坯体,从而实现不同厚度的模具或预成型坯体共同成型,极大地提高了生产效率。本发明的用于生产陶瓷零件的等静压成型工装特别适用于包括α-al2o3在内的致密陶瓷如湿袋法等静压成型工艺,不仅可以显著提高陶瓷零件的生产效率,还可以有效避免装载过程中的震动,从而提高素坯的合格率。

28.本实施例中,连接件包括螺杆7,螺杆7穿设于相邻的工装底板1中,并于各工装底板1的上下两侧均设有第一螺母8,第一螺母8抵紧在工装底板1上。即周侧的螺杆7可穿设于工装底板1的周侧螺纹孔4中,再通过第一螺母8抵紧。本实施例中,采用螺杆7连接各工装底板1,可以方便调节各工装底板1之间的距离。

29.本实施例中,最上方的工装底板1上设有吊环5,吊环5的底部与工装底板1螺纹连接。具体的,吊环5的底部设有螺纹柱,螺纹柱穿设于工装底板1的中心螺纹孔2中,螺纹柱上设有第二螺母6,第二螺母6和吊环5夹紧在工装底板1上。本实施例中,最上层的工装底板1的中心设置吊环5可以方便行车吊装。

30.本实施例中,工装底板1为圆形,通孔3沿径向和周向均匀分布。

31.本实施例中,工装底板1的层数视等静压成型模具或预成型坯体的大小和数量而定。

32.一种本发明的用于生产陶瓷零件的等静压成型工装在等静压成型中的应用,包括以下步骤:

33.(1)将模具或密封的预成型坯体放置在最底层的工装底板1上,以最底层的工装底板1作为第一层工装底板。

34.(2)使用螺杆7将第二层工装底板固定在第一层工装底板的上方,工装底板1之间的距离一般由模具或预成型坯体的高度决定,并通过调整螺杆7的长度控制,工装底板1之间的距离一般比模具或预成型坯体的高度高50mm~100mm。将模具或密封的预成型坯体放置在第二层工装底板上。

35.(3)重复步骤(2)的过程,即依次往上固定工装底板1、放置模具或预成型坯体,直至最上层的工装底板1被固定。将吊环5设置在最上层的工装底板1的中心,随后使用行车将所得工装转移至液压缸中进行等静压成型。

36.(4)等静压成型完成后,使用行车将工装从液压缸中转移至减震胶垫上,并依次拆卸工装底板1、脱模,直至所有工装底板1被拆卸。

37.实施例2:

38.一种本发明的用于生产陶瓷零件的等静压成型工装在等静压成型中的应用,采用实施例1的等静压成型工装,包括以下步骤:

39.(1)称取氧化铝粉置于模具中进行干压成型,成型后脱模,使用真空封装机密封,得到预成型坯体,呈方形;其中,干压成型的压力为35mpa,保压时间为5min,坯体尺寸为650

×

300

×

30mm。

40.(2)将第一块预成型坯体放置在第一层工装底板上。

41.(3)使用螺杆7将第二层工装底板连接在第一层工装底板上方,工装底板1之间的距离为10cm。将第二块预成型坯体放置在第二层工装底板上。

42.(4)重复步骤(3)的过程,即依次往上固定工装底板1、放置预成型坯体,总共装载10块预成型坯体,最后固定最上层的工装底板1。将吊环5通过第二螺母6设置在最上层的工装底板1的中心,随后使用行车将工装转移至液压缸中进行等静压成型,其中等静压成型的压力为150mpa,保压时间为10min。

43.(5)等静压成型后,使用行车将工装从液压缸中转移至减震胶垫上,并依次拆卸工装底板1、取出氧化铝坯体。

44.(6)将氧化铝坯体置于高温烧结炉中烧结,烧结的温度为1650℃,得到陶瓷零件,即氧化铝陶瓷方板。

45.实施例3:

46.一种本发明的用于生产陶瓷零件的等静压成型工装在等静压成型中的应用,采用实施例1的等静压成型工装,包括以下步骤:

47.(1)称取氧化铝粉置于等静压用橡胶模具中,待橡胶模具被填充满后盖上密封盖,该橡胶模具内径为600mm,高度为500mm。

48.(2)将装载粉体的橡胶模具放置在第一层工装底板上。

49.(3)使用螺杆7将第二层工装底板固定在第一层工装底板上方,工装底板1之间的距离为600mm。将第二个装载粉体的橡胶模具放置在第二层工装底板上,随后再固定最上层的工装底板1,总共装载2个橡胶模具。将吊环5通过第二螺母6设置在最上层的工装底板1的中心,随后使用行车将工装转移至液压缸中进行等静压成型,其中等静压成型的压力为200mpa,保压时间为30min。

50.(4)等静压成型后,使用行车将工装从液压缸中转移至减震胶垫上,并依次拆卸工装底板1、取下橡胶模具并脱模。

51.(5)使用线切割机将等静压成型的坯体切割成厚度为35mm的圆形坯体,将切割好的圆形坯体置于高温烧结炉中烧结,烧结温度为1650℃,得到氧化铝陶瓷圆板。

52.实施例4:

53.一种本发明的用于生产陶瓷零件的等静压成型工装在等静压成型中的应用,采用实施例1的等静压成型工装,包括以下步骤:

54.(1)称取氧化锆粉置于模具中进行干压成型,成型后脱模,使用真空封装机密封,得到预成型坯体,呈方形;其中,干压成型的压力为35mpa,保压时间为5min,坯体尺寸为650

×

300

×

30mm。

55.(2)将预成型坯体放置在第一层工装底板上。

56.(3)使用螺杆7将第二层工装底板固定在第一层工装底板上方,工装底板1之间的距离为10cm。将第二块预成型坯体放置在第二层工装底板上。

57.(4)重复步骤(3)的过程,即依次固定工装底板1、放置预成型坯体,总共装载10块预成型坯体,然后固定最上层的工装底板1。将吊环5通过第二螺母6固定在最上层的工装底板1的中心,随后使用行车将工装转移至液压缸中进行等静压成型,其中等静压成型的压力为150mpa,保压时间为10min。

58.(5)等静压成型后,使用行车将工装从液压缸中转移至减震胶垫上,并依次拆卸工装底板1、取出氧化锆坯体。

59.(6)将氧化锆坯体置于高温烧结炉中烧结,烧结温度为1550℃,得到氧化锆陶瓷方板。

60.对比例1:

61.一种利用吊篮进行等静压成型的方法,包括以下步骤:

62.(1)称取氧化铝粉置于模具中进行干压成型,成型后脱模,使用真空封装机密封,得到预成型坯体;其中,干压成型的压力为35mpa,保压时间为5min,坯体尺寸为650

×

300

×

30mm。

63.(2)将预成型坯体置于吊篮中,装载数量为1个。

64.(3)使用行车将吊篮转移至液压缸中进行等静压成型,其中等静压成型的压力为150mpa,保压时间为10min。

65.(4)等静压成型后,使用行车将吊篮从液压缸中转移至减震胶垫上,取出氧化铝坯体。

66.(5)将等氧化铝坯体置于高温烧结炉中烧结,烧结温度为1650℃。

67.对比例2:

68.一种利用吊篮进行等静压成型的方法,与对比例1的方法基本相同,区别仅在于:步骤(2)中,预成型坯体置于吊篮中并叠层堆积,装载数量为5个。

69.对比例3:

70.一种利用吊篮进行等静压成型的方法,与对比例1的方法基本相同,区别仅在于:步骤(2)中,预成型坯体置于吊篮中并叠层堆积,装载数量为10个。

71.采用阿基米德排水方法,测试实施例2-4以及对比例1-3制得的陶瓷的致密度;采用gbt 6065-2006三点弯曲强度法,测试实施例2-4以及对比例1-3制得的陶瓷的抗弯强度;使用吸红试验,测试实施例2-4以及对比例1-3制得的陶瓷的成品率。

72.表1实施例2-4以及对比例1-3制得的陶瓷的性能数据对比表

73.样品装载量(个)相对密度(%)抗弯强度(mpa)成品率(%)实施例21099.248595实施例3/98.7453/实施例41099.597397对比例1199.248095对比例2598.343575对比例31097.438463

74.从表1可以看出,实施例2-4和对比例1制得的陶瓷均具有较高的致密度、优异的力学性能以及高的成品率,致密度最低为98.7,成品率最低为95%。然而,对比例2和对比例3中,随着吊篮中预成型坯体装载量的增加,氧化铝陶瓷的致密度、力学性能以及成品率呈明显下降趋势,且低于实施例2制得的氧化铝陶瓷。

75.由上述可知,本发明提供的工装不仅能够显著提高模具或预成型坯体的装载量,更重要的是减小了大尺寸模具或预成型坯体的装载难度,提高了素坯合格率以及生产效率;此外,可装载模具或预成型坯体的最大尺寸可与液压缸直径相近,提高了液压缸的利用

效率。显然,本发明提供的工装特别适用于包括α-al2o3在内的致密陶瓷在湿袋法等静压成型工艺。

76.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。