1.本技术涉及防护材料技术领域,具体而言,涉及一种复合防护涂层及其制备方法以及电子器件。

背景技术:

2.电子器件中的金属(例如电路板上的金属)容易与外界水汽以及氧气发生原电池反应,进而导致电路板等发生短路而致使电子器件失效。为了对电子器件进行有效防护以避免电子器件失效,需要在电子器件的表面覆盖一层具有较低的水汽透过率的防护材料。

3.但是,现有的应用于电子行业的防护材料的水汽透过率普遍较高,导致防护材料无法有效对电子器件进行防护以阻隔水汽。

技术实现要素:

4.本技术的目的在于提供一种复合防护涂层及其制备方法以及电子器件,其旨在改善现有的防护涂层的无法对电子器件进行有效阻隔水汽的技术问题。

5.第一方面,本技术提供一种复合防护涂层,包括:依次堆叠的第一防护层、过渡层以及第二防护层。

6.第一防护层的材料包括聚对二甲苯;第二防护层的材料包括含氟丙烯酸酯、全氟聚醚以及丙烯酸酯改性有机硅中的至少一种;过渡层的材料包括不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料。

7.本技术提供一种包括三层堆叠结构的复合防护涂层;使用时,第一防护层与待防护器件(例如电子器件)的表面接触,第二防护层位于待防护器件的最外层;由于第二防护层的材料包括含氟丙烯酸酯、全氟聚醚以及丙烯酸酯改性有机硅中的至少一种,具有较高的接触角(即憎水性强),有利于减小水汽与第二防护层之间的接触面积,实现初步阻隔水汽与待防护器件的表面接触;第一防护层的材料包括聚对二甲苯,具有较低的水汽透过率,实现进一步阻隔水汽与待防护器件的表面接触。

8.由于第一防护层和第二防护层之间具有不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料形成的过渡层,可以通过静电吸附作用有效增加第一防护层与第二防护层之间的结合力,提高整个复合防护涂层的结构稳定性,有利于避免第一防护层与第二防护层之间的相互剥离,且能够进一步有效降低整个复合防护涂层的水汽透过率,提高复合防护涂层对待防护器件的防护效果。

9.此外,本技术提供的复合防护涂层可以在涂层厚度较薄的情况下有效提升整个复合防护涂层的防护效果。

10.第二方面,本技术提供一种电子器件,包括:器件本体以及如上述第一方面提供的复合防护涂层。

11.复合防护涂层覆盖于器件本体的表面,第一防护层与器件本体接触,且第二防护层位于第一防护层远离器件本体的一侧。

12.本技术提供的电子器件由于具有覆盖于器件本体表面的上述第一方面提供的复合防护涂层,使得整个电子器件具有优异的阻隔水汽透过的性能,有利于延长电子器件的使用寿命。

13.第三方面,本技术提供一种上述第一方面提供的复合防护涂层的制备方法,包括:先采用第一物料形成第一防护层,然后采用第二物料在第一防护层的表面形成第二防护层。

14.其中,第一物料包括聚对二甲苯;第二物料包括含氟丙烯酸酯、全氟聚醚以及丙烯酸酯改性有机硅中的至少一种。

15.第一物料还包括不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料;和/或,第二物料还包括不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料。

16.本技术提供的制备复合防护涂层的方法,使得第一防护层靠近第二防护层的表面和/或第二防护层靠近第一防护层的表面具有不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料,上述材料可以通过静电吸附作用连接第一防护层和第二防护层,而形成位于第一防护层和第二防护层之间的过渡层。因此,采用本技术提供的复合防护涂层的制备方法可以有效形成具有依次堆叠结构的第一防护层、过渡层以及第二防护层的复合防护涂层,可以有效降低整个复合防护涂层的水汽透过率以及提高整个复合防护涂层的结构稳定性。

17.第四方面,本技术提供一种上述第一方面提供的复合防护涂层的制备方法,包括:先在第一防护层的表面形成过渡层,然后在过渡层的远离第一防护层的表面形成第二防护层。

附图说明

18.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

19.图1示出了本技术提供的复合防护涂层的剖视图。

20.图2示出了本技术提供的电子器件的剖视图。

21.图标:100-复合防护涂层;110-第一防护层;120-过渡层;130-第二防护层;200-电子器件;210-器件本体。

具体实施方式

22.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

23.在本技术中,二聚对二甲苯(paracyclophane)是指cas号为1633-22-3的物质或者对cas号为1633-22-3的物质进行部分卤素取代后的物质;聚对二甲苯(parylene)是指cas号为53161-77-6的物质或者对cas号为53161-77-6的物质进行部分卤素取代后的物质。

24.图1示出了本技术提供的复合防护涂层100的剖视图,请参阅图1,本技术提供一种

复合防护涂层100,复合防护涂层100包括依次堆叠的第一防护层110、过渡层120以及第二防护层130。

25.第一防护层110的材料包括聚对二甲苯;第二防护层130的材料包括含氟丙烯酸酯、全氟聚醚以及丙烯酸酯改性有机硅中的至少一种;过渡层120的材料包括不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料。

26.可以理解的是,过渡层120的材料可以包括不含氟且含丙烯酸酯基的材料,过渡层120的材料也可以包括不含氟且含丙烯酰氧基的材料,或者,过渡层120的材料可以包括不含氟且同时含有丙烯酸酯基和丙烯酰氧基的材料。

27.第一防护层110用于与待防护器件(例如电子器件)的表面接触,第二防护层130位于待防护器件的最外层;由于第二防护层130的材料包括含氟丙烯酸酯、全氟聚醚以及丙烯酸酯改性有机硅中的至少一种,具有较高的接触角(即憎水性强),有利于减小水汽与第二防护层130之间的接触面积,实现初步阻隔水汽与待防护器件的表面接触;第一防护层110的材料包括聚对二甲苯,具有较低的水汽透过率,实现进一步阻隔水汽与待防护器件的表面接触。

28.由于第一防护层110中的聚对二甲苯为碳氢骨架,无法与第二防护层130有效结合,且当第二防护层130的材料中含氟时,导致第二防护层130内部的交联密度较低,容易发生脱落。在第一防护层110和第二防护层130之间设置过渡层120,由于过渡层120的材料包括不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料,过渡层120可以通过静电吸附作用有效增加第一防护层110与第二防护层130之间的结合力,提高整个复合防护涂层100的结构稳定性,有利于避免第一防护层110与第二防护层130之间的相互剥离,且能够进一步有效降低整个复合防护涂层100的水汽透过率,提高复合防护涂层100对待防护器件的防护效果。

29.此外,本技术提供的复合防护涂层100可以在涂层厚度较薄的情况下有效提升整个复合防护涂层100的防护效果。

30.进一步地,过渡层120的材料包括第一过渡材料和第二过渡材料;第一过渡材料为不含氟、含异氰酸酯基且含丙烯酸酯基和/或丙烯酰氧基的材料;第二过渡材料为不含氟、含羟基且含丙烯酸酯基和/或丙烯酰氧基的材料。至少部分第一过渡材料中的异氰酸酯基与至少部分第二过渡材料中的羟基共价键合。

31.上述设置方式,可以使得过渡层120的内部至少部分是通过第一过渡材料和第二过渡材料之间的共价键合(即异氰酸酯基-nco与羟基-oh共价键合形成酰胺键-nhco-)形成的,有利于提高过渡层120的内部结合力和过渡层120内部的紧密程度,进而有利于进一步降低整个复合防护涂层100的水汽透过率以及提高整个复合防护涂层100的结构稳定性。

32.作为示例性地,第一过渡材料包括异氰酸酯丙烯酸乙酯以及异氰酸酯甲基丙烯酸乙酯中的至少一种,第二过渡材料包括甲基丙烯酸羟乙酯以及甲基丙烯酸羟丙酯中的至少一种。

33.需要说明的是,第一过渡材料和第二过渡材料并不限于上述物质,只要满足第一过渡材料为不含氟、含异氰酸酯基且含丙烯酸酯基和/或丙烯酰氧基的材料即可,第二过渡材料为不含氟、含羟基且含丙烯酸酯基和/或丙烯酰氧基的材料即可。

34.进一步地,在一些方式中(图中未示出),过渡层120至少部分嵌入第一防护层110中;和/或,过渡层120至少部分嵌入第二防护层130中。上述设置方式,可以进一步提高第一

防护层110和第二防护层130之间的结合力。

35.可以理解的是,过渡层120可以仅嵌入第一防护层110中,过渡层120也可以仅嵌入第二防护层130中,或者,过渡层120也可以同时嵌入第一防护层110和第二防护层130中。当过渡层120同时嵌入第一防护层110和第二防护层130中时,第一防护层110和第二防护层130之间的结合力更强。

36.需要说明的是,本技术提供的复合防护涂层100中第一防护层110、过渡层120以及第二防护层130之间并不是具有明确的分界面,而是聚对二甲苯、不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料以及“包括含氟丙烯酸酯、全氟聚醚以及丙烯酸酯改性有机硅中的至少一种”的材料分别相对集中于复合防护涂层100的厚度方向的不同位置。

37.图2示出了本技术提供的电子器件200的剖视图,请参阅图2,本技术提供一种电子器件200,电子器件200包括器件本体210以及覆盖于器件本体210的表面的复合防护涂层100。复合防护涂层100的结构以及连接关系,请参阅上述内容,此处不再赘述。

38.第一防护层110与器件本体210接触,且第二防护层130位于第一防护层110远离器件本体210的一侧。

39.本技术提供的电子器件200由于具有覆盖于器件本体210表面的复合防护涂层100,使得整个电子器件200具有优异的防护性能(即阻隔水汽透过的性能),有利于延长电子器件的使用寿命。

40.本技术提供一种上述提供的复合防护涂层的制备方法,包括:先采用第一物料形成第一防护层,然后采用第二物料在第一防护层的表面形成第二防护层。

41.其中,第一物料包括聚对二甲苯;第二物料包括含氟丙烯酸酯、全氟聚醚以及丙烯酸酯改性有机硅中的至少一种。

42.第一物料还包括不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料;和/或,第二物料还包括不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料。

43.可以理解的是,可以仅是第一物料包括不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料,也可以仅是第二物料包括不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料,或者,也可以是第一物料和第二物料均包括不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料。

44.在制备复合防护涂层时,第一防护层靠近第二防护层的表面具有和/或第二防护层靠近第一防护层的表面具有不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料,上述材料可以通过静电吸附作用连接第一防护层和第二防护层,而形成位于第一防护层和第二防护层之间的过渡层。

45.因此,采用本技术提供的复合防护涂层的制备方法可以有效形成具有依次堆叠结构的第一防护层、过渡层以及第二防护层的复合防护涂层,可以有效降低整个复合防护涂层的水汽透过率以及提高整个复合防护涂层的结构稳定性。

46.需要说明的是,采用上述提供的复合防护涂层的制备方法制得的复合防护涂层中第一防护层、过渡层以及第二防护层之间并不是具有明确的分界面,而是聚对二甲苯、不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料以及“包括含氟丙烯酸酯、全氟聚醚以及丙烯酸酯改性有机硅中的至少一种”的材料分别相对集中于复合防护涂层的厚度方向的不同位置。

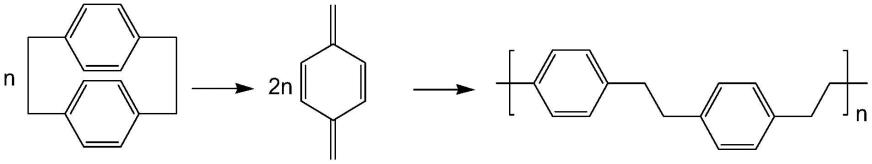

47.在本技术的实施例中,第一防护层和第二防护层均采用化学气相沉积法制备。

48.第一防护层的制备方法包括:真空条件下,将裂解后的第一初始原料沉积形成第一防护层。第二防护层的制备方法包括:真空条件下,将第二初始原料沉积至第一防护层的表面,形成第二防护层。

49.其中,第一初始原料包括二聚对二甲苯;第二初始原料包括第二防护材料,第二防护材料包括含氟丙烯酸酯、全氟聚醚以及丙烯酸酯改性有机硅中的至少一种。

50.第一初始原料还包括第一附着力促进剂;和/或,第二初始原料还包括第二附着力促进剂;第一附着力促进剂和第二附着力促进剂各自独立地为不含氟且含丙烯酸酯基和/或丙烯酰氧基的材料。

51.可以理解的是,可以仅是第一初始原料中包括第一附着力促进剂,也可以仅是第二初始原料中包括第二附着力促进剂,或者,也可以是第一初始原料中包括第一附着力促进剂且第二初始原料中包括第二附着力促进剂。

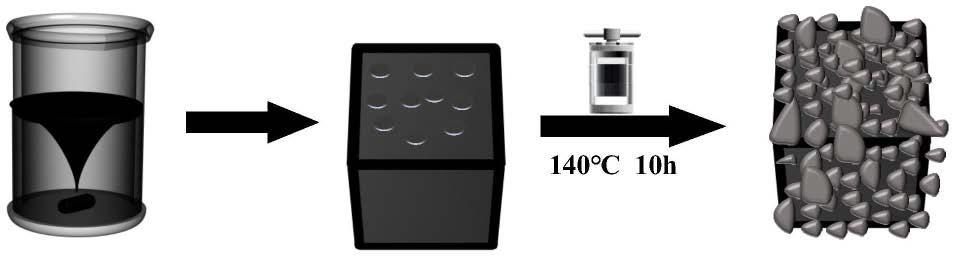

52.采用本技术提供的制备方法,裂解后的二聚对二甲苯能够形成具有自由基的气相中间体,其在沉积过程中能够发生自由基聚合反应形成具有低水汽透过率的聚对二甲苯(即第一物料)。其中,二聚对二甲苯形成聚对二甲苯的机理如下:

[0053][0054]

当第一初始原料中包括第一附着力促进剂时,第一附着力促进剂会至少部分位于第一防护层的表面(形成过渡层)并通过静电作用连接第一防护层和第二防护层,且第一附着力促进剂中的部分丙烯酸酯基和/或丙烯酰氧基也能够发生局部的裂解,部分裂解后的第一附着力促进剂也可以和部分裂解后的二聚对二甲苯之间发生共价结合,有利于提高第一防护层内部的紧密程度,进而有利于进一步降低第一防护涂层的水汽透过率。

[0055]

由于第二初始原料在气相沉积过程中主要是发生物理变化(即第二初始原料是气化成气相后,再沉积形成固相),因此第二初始原料在沉积时大部分即为第二物料。

[0056]

当第二初始原料中包括第二附着力促进剂时,第二附着力促进剂会至少部分位于第二防护层靠近第一防护层的表面(形成过渡层)与第一防护层直接接触,并通过静电作用连接第一防护层和第二防护层,进而提高整个复合防护涂层的结构稳定性和降低整个复合防护涂层的水汽透过率。

[0057]

作为示例性地,二聚对二甲苯可以选自未取代的二聚对二甲苯(即n型)、二氯取代二聚对二甲苯(即c型)、4,7,12,15-四氯取代二聚对二甲苯(即d型)、3,4,11,12-四氯取代二聚对二甲苯、4,5,12,13-四氯取代二聚对二甲苯、4,5,12,13-四溴取代二聚对二甲苯、1,1,2,2,9,9,10,10-八氟[2.2]二聚对二甲苯(即af型)以及4,5,7,8,12,13,15,16-八氟取代二聚对二甲苯中的至少一种。

[0058]

进一步地,二聚对二甲苯选自3,4,11,12-四氯取代二聚对二甲苯以及二氯取代二聚对二甲苯,可以进一步降低复合防护涂层的水汽透过率。

[0059]

作为示例性地,第一附着力促进剂和第二附着力促进剂各自独立地选自γ-甲基丙烯酰氧基丙基三甲氧基硅烷(a174)、异氰酸酯丙烯酸乙酯(aoi)、异氰酸酯甲基丙烯酸乙

酯(moi)、2-[(3,5-二甲基-1-h-吡唑基)羧氨基]乙基丙烯酸酯(aoi-bp)、聚甲基丙烯酸甲酯(pmma)、甲基丙烯酸羟乙酯(hema)、甲基丙烯酸羟丙酯(hpma)以及丙烯酸缩水甘油酯中的至少一种。

[0060]

作为示例性地,含氟丙烯酸酯选自十七氟葵基丙烯酸酯以及全氟辛基丙烯酸酯中的至少一种;全氟聚醚选自丙烯酸全氟聚醚单酯(例如,索尔维的fomblin zmf-402或fombline 7324x)以及全氟聚醚单醇(例如,索尔维的fluorolink d4000或fomblin d2)中的至少一种;丙烯酸酯改性有机硅可以为赢创的tego rc 1904或者艾肯poly124。

[0061]

进一步地,当第二初始原料中含有全氟辛基丙烯酸酯以及丙烯酸全氟聚醚单酯中的至少一种时,可以进一步降低复合防护涂层的水汽透过率。

[0062]

在一些实施例中,第二初始原料还包括交联剂;交联剂选自至少含有两个丙烯酰氧基团的材料。

[0063]

由于在第二防护层制备的过程中会存在部分第二初始原料(例如丙烯酸酯基)裂解形成自由基的现象,交联剂可以使得这些部分裂解的自由基之间发生交联聚合反应,有利于提高第二防护层内部的交联密度,进而降低第二防护层的水汽透过率;此外,交联剂中由于也含有丙烯酸酯基,能够通过静电作用提高第一防护层和第二防护层之间的结合力,特别是在第二初始原料中没有第二附着力促进剂时部分弥补第二附着力促进剂的作用,以进一步提高第一防护层和第二防护层之间的结合力,进而进一步降低整个复合防护涂层的水汽透过率。

[0064]

进一步地,交联剂包括丙烯酸酯改性全氟聚醚以及丙烯酸酯改性全氟聚醚中的至少一种。

[0065]

作为示例性地,交联剂可以选自多官能度低分子量丙烯酸酯改性甲基有机硅或者双官能度丙烯酸酯改性全氟聚醚。

[0066]

在一些实施例中,第一附着力促进剂为不含氟、含三烷氧基硅烷基且含丙烯酸酯基和/或丙烯酰氧基的材料。丙烯酸酯基和/或丙烯酰氧基可以提高第一防护层和第二防护层之间的结合力;三烷氧基硅烷基中含有硅-氧-碳键,硅-氧-碳键不稳定且易水解,可以提高第一防护层与待防护器件(例如pcb或pcba等)之间的结合力。

[0067]

进一步地,三烷氧基硅烷基可以为三甲氧基硅烷基。

[0068]

再进一步地,第一附着力促进剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷(即a174),a174的一端含有三甲氧基硅烷基团,能够与基底(即防护器件)相互作用,提高第一防护层与待防护器件(例如pcb或pcba等)之间的结合力a174的一端含有;a174的另一端含有丙烯酰氧基团,能够和聚对二甲苯相互作用,使得聚对二甲苯与a174相互键合连接。

[0069]

当第一初始原料包括第一附着力促进剂且第二初始原料包括第二附着力促进剂时,第二初始原料中还包括催化剂,催化剂的分子链的端基基团为丙烯酸酯基和/或含有n元素的基团。此时,第一附着力促进剂选用的材料还含有异氰酸酯基和/或第一基团,第二附着力促进剂选用的材料还含有羟基;或,第一附着力促进剂选用的材料还含有羟基,第二附着力促进剂选用的材料还含有异氰酸酯基和/或第一基团。其中,第一基团的结构式如下:

[0070][0071]

由于第一防护层的表面至少部分具有第一附着力促进剂,且第一基团也可以在气相沉积过程中形成异氰酸酯基。在上述情况下,当第二初始原料沉积于第一防护层的表面时,第二初始原料中的催化剂可以促使第一附着力促进剂中的异氰酸酯基与第二附着力促进剂中的羟基(或第一附着力促进剂中的羟基与第二附着力促进剂中的异氰酸酯基)发生共价反应,使得第一防护层和第二防护层之间形成同时具有共价键合(即异氰酸酯基与羟基共价键合形成酰胺键)和静电作用的过渡层,有利于进一步提高第一防护层和第二防护层之间的结合力。

[0072]

作为示例性地,催化剂包括甲基丙烯酸二乙基氨基乙酯、甲基丙烯酸二甲基氨基乙酯、丙烯酸二甲基氨基乙酯、丙烯酸n,n-二乙基氨基乙酯以及聚乙烯亚胺中的至少一种。

[0073]

进一步地,催化剂选自甲基丙烯酸二乙基氨基乙酯以及丙烯酸二甲基氨基乙酯中的至少一种时,有利于进一步促进异氰酸酯基与羟基之间发生共价键合作用。

[0074]

作为示例性地,第一附着力促进剂包括异氰酸酯丙烯酸乙酯、异氰酸酯甲基丙烯酸乙酯以及2-[(3,5-二甲基-1-h-吡唑基)羧氨基]乙基丙烯酸酯中的至少一种,第二附着力促进剂包括甲基丙烯酸羟乙酯以及甲基丙烯酸羟丙酯中的至少一种;或,第一附着力促进剂包括甲基丙烯酸羟乙酯以及甲基丙烯酸羟丙酯中的至少一种,第二附着力促进剂包括异氰酸酯丙烯酸乙酯、异氰酸酯甲基丙烯酸乙酯以及2-[(3,5-二甲基-1-h-吡唑基)羧氨基]乙基丙烯酸酯中的至少一种。

[0075]

在本技术的实施例中,制备第一防护层的方法包括:真空条件下,将第一初始原料依次于100-200℃下蒸发、550-700℃下裂解后沉积;可以使得二聚对二甲苯变为气相且裂解成具有自由基的中间体,然后在沉积过程中形成具有较低水汽透过率的聚对二甲苯的第一防护层。

[0076]

作为示例性地,第一初始原料蒸发的温度可以为100℃、120℃、150℃、170℃或者200℃等等;第一初始原料裂解的温度可以为550℃、570℃、600℃、620℃、650℃或者700℃等等。

[0077]

进一步地,制备第一防护层的沉积速率为0.5-1.5μm/h;上述沉积速率下,可以使得形成第一防护层具有较佳的致密性,有利于进一步降低第一防护层的水汽透过率。若沉积速度过快,会使得第一防护层的致密性不佳;若沉积速度过慢,会使得第一防护层的制备时间过长,制备效率较低。

[0078]

作为示例性地,制备第一防护层的沉积速率可以为0.5μm/h、0.5μm/h、0.7μm/h、1.0μm/h、1.2μm/h或者1.5μm/h等等。

[0079]

进一步地,制备第一防护层的真空度为15-150mtorr,制备第一防护层的沉积温度为10-30℃。

[0080]

在本技术的实施例中,制备第二防护层的方法包括:真空条件下,将第二初始原料于100-200℃下蒸发后沉积。上述条件下,可以使得第二初始原料变为气相进而沉积至第一

防护层的表面,形成第二防护层。

[0081]

作为示例性地,第二初始原料的蒸发温度可以为100℃、120℃、150℃、170℃或者200℃等等。

[0082]

进一步地,制备第二防护层的沉积速率为0.1-0.4μm/h,上述沉积速率下,可以使得形成第二防护层具有较佳的致密性且使得第一防护层和第二防护层之间可以充分通过第一附着力促进剂和/或第二附着力促进剂实现有效结合,有利于进一步降低复合防护涂层的水汽透过率。

[0083]

若制备第二防护层的沉积速率过快,第二防护层还没来得及充分与第一防护层有效结合就沉积结束,使得整个复合防护涂层的结构稳定性不佳,且沉积速率过快会使得第二防护层自身内部的致密性不佳,也不利于降低第二防护层的水汽透过率。若制备第二防护层的沉积速率过慢,会使得第二防护层的制备时间过长,制备效率较低。

[0084]

进一步地,在本实施例中,制备第二防护层的方法还包括:在将第二初始原料进行蒸发和沉积的步骤之间,将第二初始原料于150-250℃下裂解;可以使得第二初始原料裂解形成自由基并在后续沉积过程中发生自由基交联反应,使得制备形成第二防护层的内部交联密度较高,有利于进一步降低第二防护层的水汽透过率。

[0085]

进一步地,制备第二防护层的真空度为15-150mtorr,制备第二防护层的沉积温度为10-30℃。

[0086]

在本技术的实施例中,当第一初始原料包括二聚对二甲苯和第一附着力促进剂时,二聚对二甲苯与第一附着力促进剂的质量比为(85-95):(5-15)。

[0087]

当第二初始原料包括第二防护材料和第二附着力促进剂时,第二防护材料与第二附着力促进剂的质量比为(85-95):(5-15)。

[0088]

进一步地,当第二初始原料包括第二防护材料和交联剂时,第二防护材料与交联剂的质量比为(92-98):(2-8)。

[0089]

进一步地,当第二初始原料包括第二防护材料、第二附着力促进剂和催化剂时,第二防护材料、第二附着力促进剂与催化剂的质量比为(85-95):(4.5-14.5):(0.5-1.5)。

[0090]

承上所述,本技术提供的复合防护涂层可以在涂层厚度较薄的情况下有效提升整个复合防护涂层的防护效果。作为示例性地,上述利用化学气相沉积法形成的第一防护层和第二防护层的厚度分别为5-7μm和150-250nm。

[0091]

需要说明的是,在一些可行的实施例中,第一防护层和第二防护层的制备也可以不采用化学气相沉积的方式,而是采用喷涂的方式将第一物料喷涂形成第一防护层,再将第二物料喷涂至第一防护层的表面形成第二防护层。但是,化学气相沉积方式相对于喷涂方式,可以使得形成的复合防护涂层的厚度更薄,有利于适用于小型化且精密的电子器件等;且当直接采用本技术提供的化学气相沉积方式于器件本体的表面先后形成第一防护层和第二防护层时,可以在对器件本体的间隙内全面且充分有效地形成复合防护涂层,有利于提高整个器件对水汽的阻隔效果。

[0092]

本技术还提供一种上述提供的复合防护涂层的制备方法,包括:先在第一防护层的表面形成过渡层,然后在过渡层的远离第一防护层的表面形成第二防护层。

[0093]

作为示例性地,第一防护层、过渡层以及第二防护层可以采用化学气相沉积法或喷涂的方式制得。

[0094]

实施例1

[0095]

本实施例提供一种复合防护涂层,采用如下步骤制备:

[0096]

(1)先将质量比为9:1的二氯取代二聚对二甲苯和异氰酸酯丙烯酸乙酯混合后置于化学气相沉积设备的蒸发室内于150℃下蒸发,然后进入裂解室于600℃下裂解,最后进入沉积室于20℃下以1μm/h的速度在基底上沉积5h,得到位于基底表面的第一防护层。

[0097]

(2)先将质量比为89:10:1的丙烯酸全氟聚醚单酯、甲基丙烯酸羟乙酯和丙烯酸二甲基氨基乙酯混合后置于化学气相沉积设备的蒸发室内于150℃下蒸发,最后进入沉积室于20℃下以0.2μm/h的速度在步骤(1)制得的第一防护层的表面上沉积0.75h形成第二防护层,得到位于基底表面的复合防护涂层。

[0098]

实施例2

[0099]

本实施例提供一种复合防护涂层,本实施例与实施例1的制备步骤大体一致,区别在于步骤(2)的不同,本实施例中步骤(2)如下:

[0100]

先将丙烯酸全氟聚醚单酯置于化学气相沉积设备的蒸发室内于150℃下蒸发,最后进入沉积室于20℃下以0.2μm/h的速度在步骤(1)制得的第一防护层的表面上沉积0.75h形成第二防护层,得到位于基底表面的复合防护涂层。

[0101]

实施例3

[0102]

本实施例提供一种复合防护涂层,本实施例与实施例2的制备步骤大体一致,区别在于将步骤(1)的异氰酸酯丙烯酸乙酯替换为γ-甲基丙烯酰氧基丙基三甲氧基硅烷。

[0103]

实施例4

[0104]

本实施例提供一种复合防护涂层,采用如下步骤制备:

[0105]

(1)先将二氯取代二聚对二甲苯置于化学气相沉积设备的蒸发室内于150℃下蒸发,然后进入裂解室于600℃下裂解,最后进入沉积室于20℃下以1μm/h的速度在基底上沉积5h,得到位于基底表面的第一防护层。

[0106]

(2)先将质量比为9:1的丙烯酸全氟聚醚单酯和甲基丙烯酸羟乙酯混合后置于化学气相沉积设备的蒸发室内于150℃下蒸发,最后进入沉积室于20℃下以0.2μm/h的速度在步骤(1)制得的第一防护层的表面上沉积0.75h形成第二防护层,得到位于基底表面的复合防护涂层。

[0107]

实施例5

[0108]

本实施例提供一种复合防护涂层,本实施例与实施例1的制备步骤大体一致,区别在于步骤(1)的异氰酸酯丙烯酸乙酯替换为丙烯酸缩水甘油酯。

[0109]

实施例6

[0110]

本实施例提供一种复合防护涂层,本实施例与实施例1的制备步骤大体一致,区别在于步骤(2)的不同,本实施例中步骤(2)如下:

[0111]

先将质量比为9:1的丙烯酸全氟聚醚单酯和丙烯酸缩水甘油酯混合后置于化学气相沉积设备的蒸发室内于150℃下蒸发,最后进入沉积室于20℃下以0.2μm/h的速度在步骤(1)制得的第一防护层的表面上沉积0.75h形成第二防护层,得到位于基底表面的复合防护涂层。

[0112]

实施例7

[0113]

本实施例提供一种复合防护涂层,本实施例与实施例1的制备步骤大体一致,区别

在于步骤(2)的不同,本实施例中步骤(2)如下:

[0114]

先将质量比为89:10:1的丙烯酸全氟聚醚单酯、甲基丙烯酸羟乙酯和丙烯酸二甲基氨基乙酯混合后置于化学气相沉积设备的蒸发室内于150℃下蒸发,然后进入裂解室于250℃下裂解,最后进入沉积室于20℃下以0.2μm/h的速度在步骤(1)制得的第一防护层的表面上沉积0.75h形成第二防护层,得到位于基底表面的复合防护涂层。

[0115]

实施例8

[0116]

本实施例提供一种复合防护涂层,本实施例与实施例2的制备步骤大体一致,区别在于步骤(2)的不同,本实施例中步骤(2)如下:

[0117]

先将质量比为95:5的丙烯酸全氟聚醚单酯和双官能度丙烯酸酯改性全氟聚醚置于化学气相沉积设备的蒸发室内于150℃下蒸发,最后进入沉积室于20℃下以0.2μm/h的速度在步骤(1)制得的第一防护层的表面上沉积0.75h形成第二防护层,得到位于基底表面的复合防护涂层。

[0118]

实施例9

[0119]

本实施例提供一种复合防护涂层,本实施例与实施例1的制备步骤大体一致,区别在于步骤(1)的不同,本实施例中步骤(1)中的沉积速度为2.0μm/h,沉积时间为2.5h。

[0120]

实施例10

[0121]

本实施例提供一种复合防护涂层,本实施例与实施例1的制备步骤大体一致,区别在于步骤(2)的丙烯酸二甲基氨基乙酯替换为甲基丙烯酸二甲基氨基乙酯。

[0122]

实施例11

[0123]

本实施例提供一种复合防护涂层,本实施例与实施例1的制备步骤大体一致,区别在于步骤(2)的不同,本实施例中步骤(2)中的沉积速度为0.75μm/h,沉积时间为0.2h。

[0124]

实施例12

[0125]

本实施例提供一种复合防护涂层,本实施例与实施例1的制备步骤大体一致,区别在于步骤(1)的二氯取代二聚对二甲苯替换为二聚对二甲苯(cas号:1633-22-3)。

[0126]

实施例13

[0127]

本实施例提供一种复合防护涂层,本实施例与实施例1的制备步骤大体一致,区别在于步骤(2)的丙烯酸全氟聚醚单酯替换为丙烯酸酯改性有机硅(赢创的tego rc 1904)。

[0128]

实施例14

[0129]

本实施例提供一种复合防护涂层,采用如下步骤制备:

[0130]

(1)先将二氯取代二聚对二甲苯置于化学气相沉积设备的蒸发室内于150℃下蒸发,然后进入裂解室于600℃下裂解,最后进入沉积室于20℃下以1μm/h的速度在基底上沉积4.5h,得到位于基底表面的第一防护层。

[0131]

(2)先将异氰酸酯丙烯酸乙酯置于化学气相沉积设备的蒸发室内于150℃下蒸发,然后进入裂解室于600℃下裂解,最后进入沉积室于20℃下以1μm/h的速度在步骤(1)制得第一防护层上沉积0.5h,得到位于第一防护层表面的第一过渡层。

[0132]

(3)先将质量比为10:1的甲基丙烯酸羟乙酯和丙烯酸二甲基氨基乙酯混合后置于化学气相沉积设备的蒸发室内于150℃下蒸发,最后进入沉积室于20℃下以0.2μm/h的速度在步骤(2)制得的第一过渡层的表面上沉积297s,得到位于基底表面的过渡层。

[0133]

(4)先将丙烯酸全氟聚醚单酯置于化学气相沉积设备的蒸发室内于150℃下蒸发,

最后进入沉积室于20℃下以0.2μm/h的速度在步骤(3)制得的过渡层的表面上沉积2403s形成第二防护层,得到位于基底表面的复合防护涂层。

[0134]

对比例1

[0135]

本对比例提供一种防护涂层,采用如下步骤制备:

[0136]

先将质量比为9:1的二氯取代二聚对二甲苯和异氰酸酯丙烯酸乙酯混合后置于化学气相沉积设备的蒸发室内于150℃下蒸发,然后进入裂解室于600℃下裂解,最后进入沉积室于20℃下以1μm/h的速度在基底上沉积5.15h,得到位于基底表面的防护涂层。

[0137]

对比例2

[0138]

本对比例提供一种防护涂层,采用如下步骤制备:

[0139]

先将质量比为9:1的丙烯酸全氟聚醚单酯和甲基丙烯酸羟乙酯混合后置于化学气相沉积设备的蒸发室内于150℃下蒸发,最后进入沉积室于20℃下以1μm/h的速度在基底表面上沉积5.15h,得到位于基底表面的防护涂层。

[0140]

对比例3

[0141]

本对比例提供一种防护涂层,采用如下步骤制备:

[0142]

(1)先将二氯取代二聚对二甲苯置于化学气相沉积设备的蒸发室内于150℃下蒸发,然后进入裂解室于600℃下裂解,最后进入沉积室于20℃下以1μm/h的速度在基底上沉积5h,得到位于基底表面的第一防护层。

[0143]

(2)先将丙烯酸全氟聚醚单酯置于化学气相沉积设备的蒸发室内于150℃下蒸发,最后进入沉积室于20℃下以0.2μm/h的速度在步骤(1)制得的第一防护层的表面上沉积0.75h形成第二防护层,得到位于基底表面的复合防护涂层。

[0144]

试验例

[0145]

对实施例1-14以及对比例1-3提供的防护涂层的接触角、水汽透过率以及水汽透过系数进行测试,结果如表1所示。

[0146]

表1

[0147][0148]

从表1可以看出,实施例1-14提供的防护涂层的水汽透过率和水汽透过系数均明显低于对比例1-3提供的防护涂层的水汽透过率和水汽透过系数,表明仅单独使用聚对二甲苯、仅单独使用憎水材料(即制备第二防护层使用的材料)、或者“同时使用聚对二甲苯和憎水材料,但不使用附着力促进剂(即本技术限定的第一附着力促进剂或第二附着力促进剂)”均不能有效降低整个复合防护涂层的水汽透过率,导致复合防护涂层对待防护器件的防护效果不佳。

[0149]

从实施例1-3的对比可以看出,相比实施例1,实施例2-3制备第一防护层时不使用第一附着力促进剂,仅在制备第二防护层时使用第二附着力促进剂,会导致整个复合防护涂层的水汽透过率略微升高。进一步地,实施例3选用的第一附着力剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷,相比于实施例2选用的异氰酸酯丙烯酸乙酯,可以进一步降低整个复合防护涂层的水汽透过率。

[0150]

从实施例1和实施例4的对比可以看出,相比实施例1,实施例4制备第一防护层时仅使用第一附着力促进剂,而在制备第二防护层时不使用第二附着力促进剂,会导致整个复合防护涂层的水汽透过率略微升高。

[0151]

从实施例1与实施例5-6的对比可以看出,相比实施例1,实施例5-6中选用的第一附着力促进剂和第二附着力促进剂之间无法形成共价键合,导致整个复合防护涂层的水汽

透过率略微升高。

[0152]

从实施例1与实施例7的对比可以看出,相比实施例1,实施例7中在第一防护层的表面沉积形成第二防护层的过程中还发生裂解的自由基聚合反应,导致形成第二防护层的内部交联密度较高,进而导致整个复合防护涂层的水汽透过率进一步降低。

[0153]

从实施例2与实施例8的对比可以看出,相比实施例2,实施例8中在第一防护层的表面沉积形成第二防护层的过程中还加入了选自至少含有两个丙烯酰氧基团的交联剂(如双官能度丙烯酸酯改性全氟聚醚),导致整个复合防护涂层的水汽透过率进一步降低。

[0154]

从实施例1与实施例9、11的对比可以看出,形成第一防护层或第二防护层的沉积速度过大,均会导致复合防护涂层的水汽透过率略微升高。

[0155]

从实施例1与实施例10的对比可以看出,相比实施例10选用的催化剂甲基丙烯酸二甲氨基乙酯,实施例1选用的催化剂丙烯酸二甲氨基乙酯更有利于进一步降低整个复合防护涂层的水汽透过率。

[0156]

从实施例1与实施例12的对比可以看出,相比实施例12选用的二聚对二甲苯,实施例1选用的二氯取代二聚对二甲苯更有利于进一步降低整个复合防护涂层的水汽透过率。

[0157]

从实施例1与实施例13的对比可以看出,相比实施例13选用的丙烯酸酯改性有机硅(即第二防护层的憎水材料),实施例1选用的丙烯酸全氟聚醚单酯更有利于进一步降低整个复合防护涂层的水汽透过率。

[0158]

从实施例1与实施例14的对比可以看出,“将第一附着力促进加入制备第一防护层的原料且将第二附着力促进剂加入制备第二防护层的原料”以制备复合防护涂层的方法(即实施例1的方法),相比“不将第一附着力促进加入制备第一防护层的原料、单独使用第一附着力促进剂和第二附着力促进剂形成独立的过渡层、不将第二附着力促进剂加入制备第二防护层的原料”以制备复合防护涂层的方法(即实施例14的方法),有利于进一步降低整个复合防护涂层的水汽透过率。

[0159]

综上,本技术提供的复合防护涂层具有优异的防止水汽透过的效果,可以有效提高复合防护涂层对待防护器件的防护效果。

[0160]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。