一种sio

2f

/sio2复合材料的修复方法

技术领域

1.本发明属于陶瓷透波材料领域;具体涉及一种sio

2f

/sio2复合材料的修复方法。

背景技术:

2.由于航空航天技术的不断进步与发展,导弹、飞机天线罩和雷达舱体等部位对于透波材料的结构稳定性提出了越来越高的要求。由此,sio

2f

/sio2复合材料在其突出透波性能的基础上,凭借其相较于普通陶瓷材料优异的断裂韧性成为了新一代应用于航空航天领域的透波材料。

3.与传统的二氧化硅陶瓷相比,sio

2f

/sio2复合材料在其内部有着编织成型的二氧化硅纤维,进而在舍弃了一定强度的前提下,其断裂韧性得到了极大地提升。随着复合材料制备技术的完善,sio

2f

/sio2复合材料的制备工艺通常都是采用溶胶凝胶法制备得到;溶胶凝胶法需要首先对二氧化硅纤维进行预编制,而后对先驱体进行反复浸渍烧结,整体工艺耗时长,成本高;而在设备搬运存储过程中,如因意外致使部分sio

2f

/sio2复合材料遭到破坏,就需要对所使用的sio

2f

/sio2复合材料部件整体进行更换,耗时长且成本高。不利于武器设备的日常维护和战时要求。因此,有必要开发一种sio

2f

/sio2复合材料的修复技术从而实现对破损部位的快速高效低成本维护,并实现修复后接头力学性能与原始材料相匹配,样品整体的透波性能达到原始透波性能90%以上。

技术实现要素:

4.本发明目的是为了解决上述技术问题,而提供一种sio

2f

/sio2复合材料的修复方法。

5.一种sio

2f

/sio2复合材料的修复方法,它按以下步骤实现:

6.一、将b2o3粉末和zno粉末按照摩尔比(1~4):(1~4)进行机械混合,所得混合粉末置于刚玉坩埚中,然后放入可升降马弗炉中,再以3~20℃/min的速率升温至1200~1600℃,保温1~2h;

7.二、上述保温结束后降下升降台,将熔融状态下的混合粉末倒入装有去离子水的铁质开口容器中,得到b2o

3-zno玻璃粉末并冷却至室温,然后依次进行清洗、球磨、过筛、清洗和干燥,得到干燥的玻璃粉末;

8.三、上述干燥的玻璃粉末压成片状后置于待修复的sio

2f

/sio2复合材料之间并装配好,然后放入马弗炉中,以10℃/min的速率升温至400℃并保温1h,随后继续以10℃/min的速率升温至900~1000℃并保温0.5~1.5h,再以1~5℃/min的速率降至室温,即完成sio

2f

/sio2复合材料的修复。

9.本发明有益效果:

10.(1)采用无需真空的玻璃钎焊方式,只需要控制连接部位温度达到有效温度,在空气中即可实现部件的可靠修复。本发明中玻璃钎料粉末的制备过程简单,成本相较于活性金属钎料大幅度下降,可实现大规模制备,在陶瓷连接修复领域有良好的应用潜力。本发明

实现了对破损部位的快速高效低成本维护。

11.(2)修复后样品展示出了力学性能,在以图2所示的剪切样品测试结果为例,接头处平均剪切强度达到了23.32mpa,并且接头的耐热温度提高到了600℃,在600℃下的平均高温剪切强度也达到了22.3mpa。实现了修复后接头力学性能与原始材料相匹配,从而保证了修复部件在航空航天高速飞行环境下的可靠性。

12.(3)修复前样品的介电常数为4.1,而修复后介电常数值降至3.8,样品整体的透波性能出现了提升,样品整体的透波性能达到原始透波性能90%以上。相较于玻璃钎料带来的不佳影响,在修复过程中出现的样品脱水现象带来的有利现象更加明显。修复处部位的玻璃可以有效降低sio

2f

/sio2复合材料的吸潮性。

13.本发明适用于sio

2f

/sio2复合材料的修复。

附图说明

14.图1为实施例中干燥的b2o

3-zno玻璃粉末的扫描电镜图;

15.图2为实施例中sio

2f

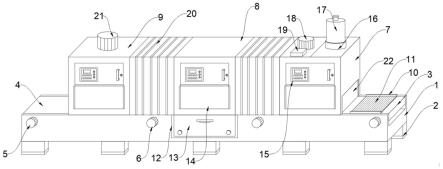

/sio2复合材料修复处的界面扫描电镜图;

16.图3为实施例中sio

2f

/sio2复合材料修复处的接头剪切性能测试结果的柱状图;

17.图4为实施例sio

2f

/sio2复合材料修复前后的部件介电常数测试结果的曲线图,其中

■

表示修复前,

●

表示修复后。

具体实施方式

18.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

19.具体实施方式一:本实施方式一种sio

2f

/sio2复合材料的修复方法,它按以下步骤实现:

20.一、将b2o3粉末和zno粉末按照摩尔比(1~4):(1~4)进行机械混合,所得混合粉末置于刚玉坩埚中,然后放入可升降马弗炉中,再以3~20℃/min的速率升温至1200~1600℃,保温1~2h;

21.二、上述保温结束后降下升降台,将熔融状态下的混合粉末倒入装有去离子水的铁质开口容器中,得到b2o

3-zno玻璃粉末并冷却至室温,然后依次进行清洗、球磨、过筛、清洗和干燥,得到干燥的玻璃粉末;

22.三、上述干燥的玻璃粉末压成片状后置于待修复的sio

2f

/sio2复合材料之间并装配好,然后放入马弗炉中,以10℃/min的速率升温至400℃并保温1h,随后继续以10℃/min的速率升温至900~1000℃并保温0.5~1.5h,再以1~5℃/min的速率降至室温,即完成 sio

2f

/sio2复合材料的修复。

23.本实施方式步骤一中b2o3粉末和zno粉末均为市售商品。

24.本实施方式步骤二中所得b2o

3-zno玻璃粉末的粒径较粗。

25.本实施方式步骤二中将熔融状态下的混合粉末倒入装有去离子水的铁质开口容器中,保证去离子水质量远大于熔融玻璃,从而保证冷却速率,进而形成b2o

3-zno玻璃粉末。

26.具体实施方式二:本实施方式与具体实施方式一不同的是,步骤一中将b2o3粉末和zno粉末按照摩尔比2:3进行机械混合。其它与具体实施方式一相同。

27.具体实施方式三:本实施方式与具体实施方式一不同的是,步骤一中所述机械混合时间为5~10min。其它与具体实施方式一和二相同。

28.具体实施方式四:本实施方式与具体实施方式一不同的是,步骤一中以15℃/min的速率升温至1400℃,保温1.5h。其它与具体实施方式一相同。

29.具体实施方式五:本实施方式与具体实施方式一不同的是,步骤二中所述依次进行清洗、球磨、过筛、清洗和干燥的过程如下:

30.a、清洗:将冷却至室温的b2o

3-zno玻璃粉末,用去离子水清洗2~3次,然后用无水乙醇清洗2~3次;

31.b、球磨:上述清洗后粉末装入玛瑙球磨罐中,并倒入无水乙醇至罐体2/3处,封闭罐体,装入行星式球磨机,在400rpm的转速下球磨6~10h;

32.c、过筛:上述球磨后粉末利用400目筛网过筛,得到平均粒径分布为7~8μm的玻璃粉末;

33.d、清洗和干燥:上述过筛后粉末用无水乙醇清洗2~3次后,于60℃的真空干燥箱中放置6~10h,得到干燥的玻璃粉末。其它与具体实施方式一相同。

34.具体实施方式六:本实施方式与具体实施方式一不同的是,步骤三中所述压成片状:干燥的玻璃粉末在4~10mpa的压力下压成厚度为200~400μm的片状。其它与具体实施方式一相同。

35.具体实施方式七:本实施方式与具体实施方式一不同的是,步骤三中所述干燥的玻璃粉末若不压成片状,还可以将干燥的玻璃粉末、松油醇和乙基纤维素按照质量比 (3~6):19:1混合后制成浆料,然后涂刷在sio

2f

/sio2复合材料的待修复位置并装配好。其它与具体实施方式一相同。

36.具体实施方式八:本实施方式与具体实施方式一不同的是,步骤三中随后继续以10℃ /min的速率升温至970℃并保温1h。其它与具体实施方式一相同。

37.具体实施方式九:本实施方式与具体实施方式一不同的是,步骤三中以4℃/min的速率降至室温。其它与具体实施方式一相同。

38.具体实施方式十:本实施方式与具体实施方式一不同的是,步骤三中装配好之后,若不使用马弗炉,还可以采用火焰加热或激光加热的方式进行加热修复。其它与具体实施方式一相同。

39.通过以下实施例验证本发明的有益效果:

40.实施例:

41.一种sio

2f

/sio2复合材料的修复方法,它按以下步骤实现:

42.一、将b2o3粉末和zno粉末按照摩尔比2:3进行机械混合,所得混合粉末置于刚玉坩埚中,然后放入可升降马弗炉中,再以10℃/min的速率升温至1400℃,保温1.5h;

43.二、上述保温结束后降下升降台,将熔融状态下的混合粉末倒入装有去离子水的铁质开口容器中,得到b2o

3-zno玻璃粉末并冷却至室温,然后依次进行清洗、球磨、过筛、清洗和干燥,得到干燥的玻璃粉末;

44.三、上述干燥的玻璃粉末压成片状后置于待修复的sio

2f

/sio2复合材料之间并装配好,然后放入马弗炉中,以10℃/min的速率升温至400℃并保温1h,随后继续以10℃/min的速率升温至970℃并保温1h,再以5℃/min的速率降至室温,即完成sio

2f

/sio2复合材料的

修复。

45.本实施例步骤一中所述机械混合时间为8min。

46.本实施例步骤二中所述依次进行清洗、球磨、过筛、清洗和干燥的过程如下:

47.a、清洗:将冷却至室温的b2o

3-zno玻璃粉末,用去离子水清洗2次,然后用无水乙醇清洗2次;

48.b、球磨:上述清洗后粉末装入玛瑙球磨罐中,并倒入无水乙醇至罐体2/3处,封闭罐体,装入行星式球磨机,在400rpm的转速下球磨8h;

49.c、过筛:上述球磨后粉末利用400目筛网过筛,得到平均粒径分布为7~8μm的玻璃粉末;

50.d、清洗和干燥:上述过筛后粉末用无水乙醇清洗2次后,于60℃的真空干燥箱中放置10h,得到干燥的玻璃粉末。

51.本实施例步骤三中所述压成片状:干燥的玻璃粉末在8mpa的压力下压成厚度为 300μm的片状。

52.本实施例步骤二中所得干燥的玻璃粉末,其扫描电镜图,如图1所示,可见经过球磨、过筛、清洗和干燥后得到的b2o

3-zno玻璃粉末,粒径大小基本一致,在7~8μm;可以作为细粉直接压片使用。

53.本实施例步骤三中完成了sio

2f

/sio2复合材料的修复,其修复处的界面扫描电镜图,如图2可知,修复处界面结合良好,无明显的裂纹或者缺陷,界面处由单一的非晶材料组成。

54.本实施例步骤三中完成了sio

2f

/sio2复合材料的修复,其修复处的接头剪切性能测试,结果如图3所示,可知,修复后,部件有着良好的力学性能。在室温下,修复处的接头剪切强度达到了23.32mpa,并且,在600℃下的高温剪切力学强度也达到了22.3mpa,可见修复后部件可以满足原部件的常温以及600℃下的服役要求。

55.本实施例中修复前后的部件介电常数测试结果如图所示,可知,在修复前,部件的介电常数为4.1左右,而修复后介电常数下降至3.8,样品整体的透波性能出现了提升,样品整体的透波性能达到原始透波性能90%以上。说明修复时高温透水的有利影响大于引入玻璃钎料的不良影响,并且玻璃钎料可以有效减少在修复处的吸潮性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。