1.本发明涉及光催化材料技术领域,具体涉及一种光催化薄膜及其制备方法和用途。

背景技术:

2.水体中有机物的富集将对水质造成严重影响,其中,难降解有机物由于稳定性强难生物降解,常规处理工艺不能有效去除,例如多环芳烃等。目前,难降解有机物的处理方式主要有强化生物处理工艺、曝气生物滤池工艺(baf)等处理工艺,突出问题表现为处理效率低,工艺复杂,成本高等。尤其是针对自然水体,难降解有机物浓度低,分布广泛,容易长时间富集,缺乏有效的处理技术。光催化降解技术因为其环保、高效、降解持久等特性,成为很多水体有机物降解途径之一。有研究表明,用313nm和366nm的光照射纯水为溶剂的多环芳烃溶液时,许多有机分子被破坏降解,但光照直接降解有机物效率极为缓慢,不具有实际应用价值。钙钛矿型半导体光催化材料,在有机污染物分解处理中相比传统水处理技术有着独特的优势,例如整个降解过程只利用太阳能、降解效果优异,可将有机物直接降解为水和二氧化碳、制备过程简单等,符合绿色节能的新材料发展理念。钛酸锶(srtio3,sto)是一种典型的abo3钙钛矿型复合氧化物,在光催化领域得到了广泛的研究。它的间接带隙值为3.25ev,只能吸收利用紫外光,因此极大地限制了光催化性能,同时光生电子与空穴极易复合,严重影响光催化效率。

3.cn104383906a公开了一种光催化剂的制备方法,该方法以不同分子量的peg系列表面活性剂作为成孔剂,采用溶胶-凝胶法合成多孔钛酸锶光催化剂。随着peg的加入,钛酸锶粉体细化、孔隙率和比表面积增大,多孔钛酸锶粉体具有更高的吸附能力。

4.cn113968591a公开了一种制备多孔中空单晶钛酸锶的方法,该方法利用碳球模板表面丰富的官能团可吸附大量前躯体离子,在碳球模板表面水热生长包覆特定晶面暴露的单晶钛酸锶,通过热处理去除模板后获得多孔中空单晶钛酸锶材料。

5.以上钛酸锶催化剂只能吸收利用紫外光,可见光响应范围十分有限,并且光催化活性不高。

6.因此,提供一种催化性能优异的光催化材料及其制备方法具有重要意义。

技术实现要素:

7.针对以上问题,本发明的目的在于提供一种光催化薄膜及其制备方法和用途,与现有技术相比,本发明提供的光催化薄膜采用的光催化材料具有多重异质结结构,并且和氧化石墨烯进行化学沉积自组装形成光催化薄膜,大大提高了光催化活性。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种光催化薄膜,所述光催化薄膜包括薄膜基材和包覆于所述薄膜基材外表面的至少两层修饰层;所述修饰层包括由内向外依次交替连接的第一光催化材料层、氧化石墨烯层和第二光催化材料层;所述光催化材料包括srso4内核、包覆在

所述srso4内核外表面的srco3以及包覆在所述srco3外表面的srtio3。

10.本发明提供的光催化薄膜采用srso4、srco3以及srtio3组成的三元核壳结构的光催化材料,形成多重异质结,可协同快速分离并导出光电子与空穴,具有优异的光氧化还原效率,在此基础上,以光催化材料和氧化石墨烯交替形成修饰层,并通过设置修饰层至少为两层,可以将异质结结构和氧化石墨烯相互配合,通过氧化石墨烯的高载流子迁移能力,进一步提高光催化材料的光催化降解效率。

11.所述修饰层至少为两层,例如可以是2层、4层、6层、10层、15层、19层、20层或23层,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12.优选地,所述光催化材料中,srso4、srco3以及srtio3的质量比为(70-80):(1-4):(10-20),例如可以是70:1:10、75:2:20、80:1:10、80:2:15、70:3:10、75:3:15、80:3:13或80:4:15,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13.优选地,所述光催化薄膜中,光催化材料和氧化石墨烯的质量比为(0.01-0.1):100,例如可以是0.01:100、0.02:100、0.04:100、0.06:100、0.08:100或0.1:100,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14.本发明优选控制光催化材料和氧化石墨烯的质量比在特定范围,可以进一步提升光催化薄膜的催化活性。

15.优选地,所述修饰层的层数为15-23层,例如可以是15层、16层、17层、18层、19层、20层、21层、22层或23层,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16.本发明优选控制修饰层的层数在特定范围,可以进一步提升光催化薄膜的催化活性。

17.第二方面,本发明提供一种如发明第一方面所述光催化薄膜的制备方法,其特征在于,所述制备方法包括以下步骤:

18.(1)将薄膜基材浸入聚乙烯醇溶液中,然后干燥,得到预处理薄膜:

19.(2)将步骤(1)得到的所述预处理薄膜浸入均苯三甲酰氯溶液中进行第一改性,然后浸入光催化材料分散液中进行第二改性,之后洗涤、干燥,得到第一薄膜;

20.(3)将步骤(2)得到的所述第一薄膜浸入均苯三甲酰氯溶液中进行第三改性,然后干燥,得到第二薄膜;

21.(4)将步骤(3)得到的所述第二薄膜浸入氧化石墨烯分散液中进行第四改性,然后干燥,得到第三薄膜;

22.(5)将步骤(4)得到的所述第三薄膜浸入光催化材料分散液中进行第五改性,然后干燥,得到第四薄膜;

23.(6)将步骤(5)得到的所述第四薄膜重复步骤(3)-(5)的操作,得到复合薄膜材料,然后采用紫外光对所述复合薄膜材料进行照射,得到所述光催化薄膜。

24.本发明提供的制备方法利用紫外光源,实现srtio3/srco3/srso4光催化材料与二维氧化石墨烯在薄膜基体上的层层化学接枝自组装,制成光催化薄膜,异质结结构与氧化石墨烯的高载流子迁移能力极大地提高了光催化薄膜的光催化降解效率。

25.优选地,步骤(1)所述薄膜基材包括聚丙烯薄膜。

26.优选地,步骤(1)所述聚乙烯醇溶液的中聚乙烯醇的质量百分含量为1-2%,例如可以是1%、1.2%、1.4%、1.6%、1.8%或2%,但不限于所列举的数值,数值范围内其它未

列举的数值同样适用。

27.优选地,步骤(1)所述干燥的温度为50-80℃,例如可以是50℃、52℃、55℃、58℃、60℃、62℃、65℃、68℃、70℃、72℃、75℃、78℃或80℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,步骤(1)所述干燥的时间为1-3h,例如可以是1h、1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.5h、2.8h或3h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.优选地,步骤(2)和步骤(3)所述均苯三甲酰氯溶液中均苯三甲酰氯的质量百分含量为0.1-0.5%,例如可以是0.1%、0.2%、0.3%、0.4%或0.5%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30.优选地,步骤(2)和步骤(5)所述光催化材料分散液中光催化材料的含量为0.2-2mg/ml,例如可以是0.2mg/ml、0.6mg/ml、0.8mg/ml、1mg/ml、1.2mg/ml、1.4mg/ml、1.6mg/ml、1.8mg/ml或2mg/ml,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,步骤(2)所述第一改性的时间为1-5min,例如可以是1min、2min、3min、4min或5min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,步骤(2)所述第二改性的时间为1-5min,例如可以是1min、2min、3min、4min或5min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,步骤(2)所述干燥的温度为50-80℃,例如可以是50℃、52℃、55℃、58℃、60℃、62℃、65℃、68℃、70℃、72℃、75℃、78℃或80℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.优选地,步骤(2)所述干燥的时间为1-2h,例如可以是1h、1.2h、1.4h、1.6h、1.8h或2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.优选地,步骤(3)所述第三改性的时间为1-2min,例如可以是1min、1.2min、1.4min、1.6min、1.8min或2min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,步骤(3)所述干燥的时间为5-20s,例如可以是5s、6s、8s、10s、12s、14s、16s、18s或20s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.优选地,步骤(4)所述氧化石墨烯分散液中氧化石墨烯的质量百分含量为0.1-0.2%,例如可以是0.1%、0.12%、0.14%、0.16%、0.18%或0.2%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.优选地,步骤(4)所述第四改性的时间为1-2min,例如可以是1min、1.2min、1.4min、1.6min、1.8min或2min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.优选地,步骤(4)所述干燥的时间为5-20s,例如可以是5s、6s、8s、10s、12s、14s、16s、18s或20s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40.优选地,步骤(5)所述第五改性的时间为1-2min,例如可以是1min、1.2min、1.4min、1.6min、1.8min或2min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.优选地,步骤(5)所述干燥的时间为5-20s,例如可以是5s、6s、8s、10s、12s、14s、

16s、18s或20s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42.优选地,步骤(6)所述重复的次数为14-22次,例如可以是14次、15次、16次、17次、18次、19次、20次、21次或22次,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43.优选地,步骤(6)所述紫外光的功率为150-300w,例如可以是150w、160w、180w、200w、220w、240w、260w、280w或300w,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.优选地,步骤(6)所述照射的时间为0.2-1h,例如可以是0.2h、0.4h、0.5h、0.8h或1h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45.优选地,步骤(2)所述光催化材料分散液的制备方法包括:混合光催化材料和溶剂,得到所述光催化材料分散液。

46.优选地,所述溶剂包括正己烷。

47.优选地,所述光催化材料的制备方法包括以下步骤:

48.(a)混合srso4溶液和碳酸盐溶液,进行第一反应,然后依次进行固液分离、洗涤和干燥,得到核壳结构srso4/srco3颗粒;

49.(b)混合步骤(a)得到的所述核壳结构srso4/srco3颗粒、含ti溶液、含sr溶液和碱助剂,进行第二反应,然后依次进行固液分离、洗涤和干燥,得到所述光催化材料。

50.本发明对所述固液分离的方式没有特殊限定,例如可以是过滤或离心。

51.优选地,步骤(a)所述srso4溶液的浓度为0.5-1mol/l,例如可以是0.5mol/l、0.6mol/l、0.7mol/l、0.8mol/l、0.9mol/l或1mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52.优选地,所述碳酸盐溶液包括(nh4)2co3溶液。

53.优选地,所述碳酸盐溶液的浓度为0.5-1mol/l,例如可以是0.5mol/l、0.6mol/l、0.7mol/l、0.8mol/l、0.9mol/l或1mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

54.优选地,所述第一反应包括复分解反应。

55.优选地,所述第一反应的过程中进行第一搅拌。

56.优选地,所述第一搅拌的速率为200-500r/min,例如可以是200r/min、250r/min、300r/min、350r/min、400r/min、450r/min或500r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57.优选地,所述第一反应的时间为20-60min,例如可以是20min、25min、30min、35min、40min、45min、50min、55min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

58.优选地,所述第一反应的温度为25-40℃,例如可以是25℃、26℃、28℃、30℃、32℃、34℃、36℃、38℃或40℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

59.优选地,步骤(a)所述干燥的温度为60-80℃,例如可以是60℃、62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃、78℃或80℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

60.优选地,步骤(a)所述干燥的时间为1-2h,例如可以是1h、1.2h、1.4h、1.6h、1.8h或2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

61.优选地,步骤(b)所述混合包括:先混合含ti溶液和含sr溶液,进行第二搅拌,得到混合溶液,然后再混合所述混合溶液和步骤(1)得到的所述核壳结构srso4/srco3颗粒以及碱助剂。

62.优选地,所述含ti溶液包括ticl4溶液。

63.优选地,所述含ti溶液的浓度为0.1-0.5mol/l,例如可以是0.1mol/l、0.2mol/l、0.3mol/l、0.4mol/l或0.5mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

64.优选地,所述含sr溶液包括srcl2溶液。

65.优选地,所述含sr溶液的浓度为0.1-0.5mol/l,例如可以是0.1mol/l、0.2mol/l、0.3mol/l、0.4mol/l或0.5mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

66.优选地,所述碱助剂包括lioh溶液。

67.优选地,所述碱助剂的浓度为1-3mol/l,例如可以是1mol/l、1.5mol/l、2mol/l、2.5mol/l或3mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

68.优选地,所述碱助剂的体积为10-30ml,例如可以是10ml、15ml、20ml、25ml或30ml,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

69.优选地,所述第二反应包括水热反应。

70.优选地,所述第二反应的升温速率为1-5℃/min,例如可以是1℃/min、2℃/min、3℃/min、4℃/min或5℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

71.优选地,所述第二反应的终点温度为175-185℃,例如可以是175℃、176℃、178℃、180℃、182℃、184℃或185℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

72.优选地,所述第二反应的保温时间为24-28h,例如可以是24h、25h、26h、27h或28h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

73.优选地,步骤(b)所述干燥的温度为60-90℃,例如可以是60℃、65℃、70℃、75℃、80℃、85℃或90℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

74.优选地,步骤(b)所述干燥的时间为1-2h,例如可以是1h、1.2h、1.4h、1.6h、1.8h或2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

75.作为本发明第二方面的优选技术方案,所述制备方法包括以下步骤:

76.(1)将薄膜基材浸入质量百分含量为1-2%的聚乙烯醇溶液中,然后在50-80℃下干燥1-3h,得到预处理薄膜:

77.(2)将步骤(1)得到的所述预处理薄膜浸入质量百分含量为0.1-0.5%的均苯三甲酰氯溶液中进行第一改性1-5min,然后浸入0.2-2mg/ml的光催化材料分散液中进行第二改性1-5min,之后洗涤,在50-80℃下干燥1-2h,得到第一薄膜;

78.(3)将步骤(2)得到的所述第一薄膜浸入质量百分含量为0.1-0.5%的均苯三甲酰氯溶液中进行第三改性1-2min,然后干燥5-20s,得到第二薄膜;

79.(4)将步骤(3)得到的所述第二薄膜浸入质量百分含量为0.1-0.2%的氧化石墨烯分散液中进行第四改性1-2min,然后干燥5-20s,得到第三薄膜;

80.(5)将步骤(4)得到的所述第三薄膜浸入光催化材料分散液中进行第五改性1-2min,然后干燥5-20s,得到第四薄膜;

81.(6)将步骤(5)得到的所述第四薄膜重复步骤(3)-(5)的操作18-22次,得到复合薄膜材料,然后采用150-300w的紫外光对所述复合薄膜材料进行照射0.2-1h,得到所述光催化薄膜;

82.所述光催化材料分散液的制备方法包括:

83.(a)混合0.5-1mol/l的srso4溶液和0.5-1mol/l的(nh4)2co3溶液,在25-40℃下进行复分解反应20-60min,并以200-500r/min进行第一搅拌,然后依次进行过滤、洗涤,在60-80℃下干燥1-2h,得到核壳结构srso4/srco3颗粒;

84.(b)混合0.1-0.5mol/l的ticl4溶液和0.1-0.5mol/l的srcl2溶液,进行第二搅拌,得到混合溶液,然后再混合所述混合溶液和步骤(1)得到的所述核壳结构srso4/srco3颗粒以及10-30ml,1-3mol/l的lioh溶液,以1-5℃/min升温至175-185℃进行水热反应24-28h,然后依次进行过滤、洗涤,在60-90℃下干燥1-2h,得到所述光催化材料;

85.(c)混合所述光催化材料和正己烷,得到所述光催化材料分散液。

86.第三方面,本发明提供一种如本发明第一方面所述催化薄膜的用途,其特征在于,所述光催化薄膜用于水体中污染物的氧化还原反应。

87.本发明提供的光催化薄膜用于水体中污染物的氧化还原反应,例如碱性品红的催化分解以及co元素的氧化还原反应。

88.相对于现有技术,本发明具有以下有益效果:

89.(1)本发明提供的光催化薄膜采用srso4、srco3以及srtio3组成的三元核壳结构光催化材料,形成多重异质结,在此基础上,以光催化材料和氧化石墨烯交替形成修饰层,可以将异质结结构和氧化石墨烯的高载流子迁移能力相互配合,可协同快速分离并导出光电子与空穴,具有优异的光氧化还原效率。

90.(2)本发明提供的光催化薄膜的制备方法利用紫外光源,实现光催化材料与二维氧化石墨烯在薄膜基材上的层层化学接枝自组装,制成光催化薄膜,制备工艺简单,可以工业化应用。

91.(3)本发明提供的光催化薄膜可以用于水体中污染物的氧化还原反应,具有优异的催化活性和光氧化还原效率,以催化分解碱性品红和co

2

为例,在催化分解碱性品红试验中,碱性品红的分解率可以达到65%以上,在较优条件下可以达到89%以上;在光氧化还原co

2

试验中,co

3

的占比可以达到53%以上,在较优条件下可以达到72%以上。

附图说明

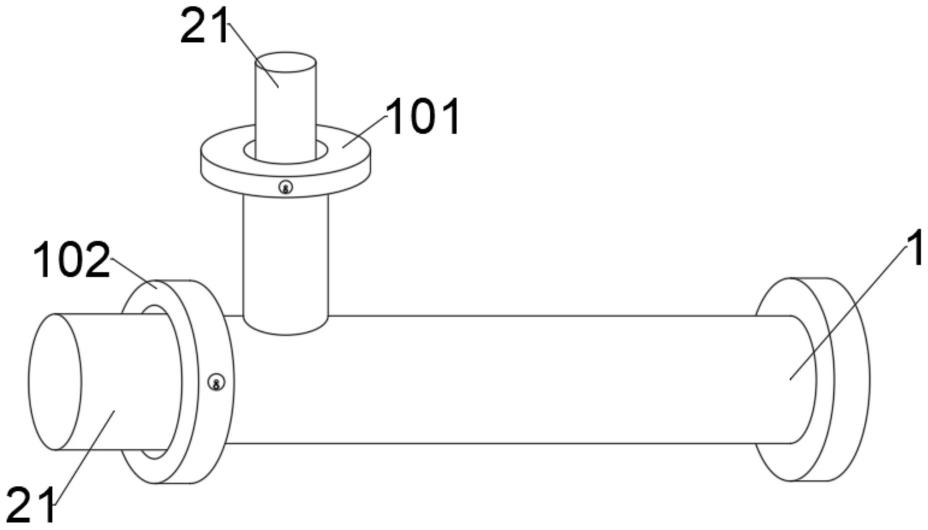

92.图1是本发明实施例1所述核壳结构srso4/srco3颗粒的sem图;

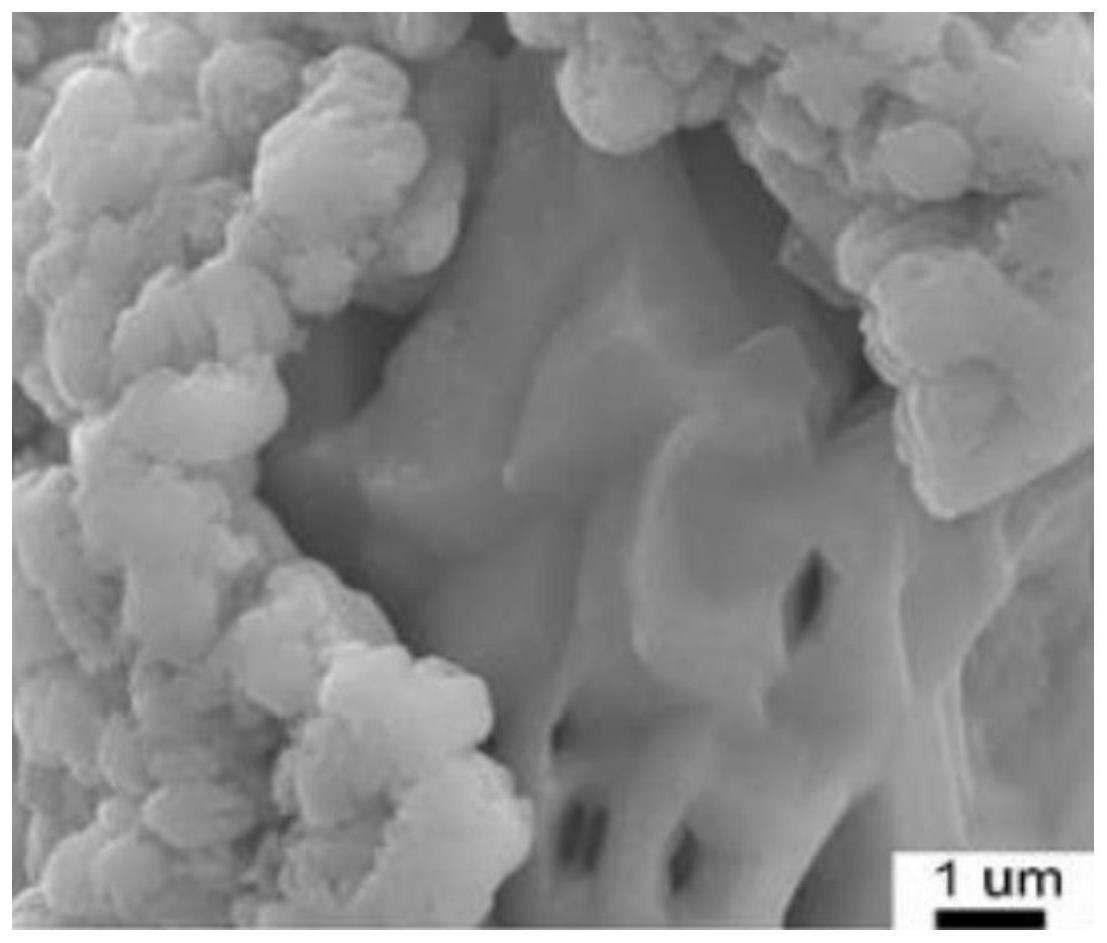

93.图2是本发明实施例1所述光催化材料的sem图。

具体实施方式

94.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明

了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

95.实施例1

96.本实施例提供一种光催化薄膜,所述光催化薄膜包括薄膜基材和包覆于所述薄膜基材外表面的20层修饰层;所述修饰层包括由内向外依次交替连接的第一光催化材料层、氧化石墨烯层和第二光催化材料层;所述光催化材料包括srso4内核、包覆在所述srso4内核外表面的srco3以及包覆在所述srco3外表面的srtio3;所述光催化材料中,srso4、srco3以及srtio3的质量比为75:3:16,所述光催化薄膜中,光催化材料和氧化石墨烯的质量比为0.06:100。

97.本实施例还提供一种上述光催化薄膜的制备方法,所述制备方法包括以下步骤:

98.(1)将聚丙烯薄膜基材浸入质量百分含量为1.5%的聚乙烯醇溶液中,然后在75℃下干燥2h,得到预处理薄膜:

99.(2)将步骤(1)得到的所述预处理薄膜浸入质量百分含量为0.3%的均苯三甲酰氯溶液中进行第一改性3min,然后浸入1mg/ml的光催化材料分散液中进行第二改性3min,之后洗涤,在75℃下干燥1.5h,得到第一薄膜;

100.(3)将步骤(2)得到的所述第一薄膜浸入质量百分含量为0.3%的均苯三甲酰氯溶液中进行第三改性1.5min,然后干燥10s,得到第二薄膜;

101.(4)将步骤(3)得到的所述第二薄膜浸入质量百分含量为0.15%的氧化石墨烯分散液中进行第四改性1.5min,然后干燥10s,得到第三薄膜;

102.(5)将步骤(4)得到的所述第三薄膜浸入光催化材料分散液中进行第五改性1.5min,然后干燥10s,得到第四薄膜;

103.(6)将步骤(5)得到的所述第四薄膜重复步骤(3)-(5)的操作19次,得到复合薄膜材料,然后采用200w的紫外光对所述复合薄膜材料进行照射0.6h,得到所述光催化薄膜;

104.所述光催化材料分散液的制备方法包括:

105.(a)混合0.7mol/l的srso4溶液和0.7mol/l的(nh4)2co3溶液,所述srso4溶液中srso4的摩尔量与(nh4)2co3溶液中(nh4)2co3的摩尔量之比为21:1,在32℃下进行复分解反应40min,并以350r/min进行第一搅拌,然后依次进行过滤、洗涤,在70℃下干燥1h,得到核壳结构srso4/srco3颗粒;

106.(b)混合0.3mol/l的ticl4溶液和0.3mol/l的srcl2溶液,所述ticl4溶液中ticl4的摩尔量与srcl2溶液中srcl2的摩尔量之比为1:1,进行第二搅拌,得到混合溶液,然后再混合所述混合溶液和步骤(1)得到的所述核壳结构srso4/srco3颗粒以及20ml,2mol/l的lioh溶液,所述混合溶液中srtio3的摩尔量与srso4/srco3颗粒中srso4的摩尔量之比为0.27:1,以3℃/min升温至180℃进行水热反应26h,然后依次进行过滤、洗涤,在75℃下干燥1.5h,得到所述光催化材料;

107.(c)混合所述光催化材料和正己烷,得到所述光催化材料分散液。

108.所得核壳结构srso4/srco3颗粒的sem图如图1所示,从图1可以看出,srso4/srco3颗粒为核壳结构,包括srso4内核以及包覆在所述srso4内核外表面的srco3。

109.所得光催化材料的sem图如图2所示,从图2可以看出,所述核壳结构srso4/srco3颗粒表面包覆了srtio3。

110.实施例2

111.本实施例提供一种光催化薄膜,所述光催化薄膜包括薄膜基材和包覆于所述薄膜基材外表面的15层修饰层;所述修饰层包括由内向外依次交替连接的第一光催化材料层、氧化石墨烯层和第二光催化材料层;所述光催化材料包括srso4内核、包覆在所述srso4内核外表面的srco3以及包覆在所述srco3外表面的srtio3;所述光催化材料中,srso4、srco3以及srtio3的质量比为70:1:10,所述光催化薄膜中,光催化材料和氧化石墨烯的质量比为0.01:100。

112.本实施例还提供一种上述光催化薄膜的制备方法,所述制备方法包括以下步骤:

113.(1)将聚丙烯薄膜基材浸入质量百分含量为1%的聚乙烯醇溶液中,然后在80℃下干燥1h,得到预处理薄膜:

114.(2)将步骤(1)得到的所述预处理薄膜浸入质量百分含量为0.1%的均苯三甲酰氯溶液中进行第一改性5min,然后浸入2mg/ml的光催化材料分散液中进行第二改性1min,之后洗涤,在80℃下干燥1h,得到第一薄膜;

115.(3)将步骤(2)得到的所述第一薄膜浸入质量百分含量为0.5%的均苯三甲酰氯溶液中进行第三改性1min,然后干燥20s,得到第二薄膜;

116.(4)将步骤(3)得到的所述第二薄膜浸入质量百分含量为0.1%的氧化石墨烯分散液中进行第四改性2min,然后干燥5s,得到第三薄膜;

117.(5)将步骤(4)得到的所述第三薄膜浸入光催化材料分散液中进行第五改性2min,然后干燥5s,得到第四薄膜;

118.(6)将步骤(5)得到的所述第四薄膜重复步骤(3)-(5)的操作14次,得到复合薄膜材料,然后采用150w的紫外光对所述复合薄膜材料进行照射1h,得到所述光催化薄膜;

119.所述光催化材料分散液的制备方法包括:

120.(a)混合0.5mol/l的srso4溶液和0.5mol/l的(nh4)2co3溶液,所述srso4溶液中srso4的摩尔量与(nh4)2co3溶液中(nh4)2co3的摩尔量之比为57:1,在25℃下进行复分解反应60min,并以200r/min进行第一搅拌,然后依次进行过滤、洗涤,在80℃下干燥1h,得到核壳结构srso4/srco3颗粒;

121.(b)混合0.1mol/l的ticl4溶液和0.1mol/l的srcl2溶液,所述ticl4溶液中ticl4的摩尔量与srcl2溶液中srcl2的摩尔量之比为1:1,进行第二搅拌,得到混合溶液,然后再混合所述混合溶液和步骤(1)得到的所述核壳结构srso4/srco3颗粒以及10ml,1mol/l的lioh溶液,所述混合溶液中srtio3的摩尔量与srso4/srco3颗粒中srso4的摩尔量之比为0.18:1,以5℃/min升温至185℃进行水热反应24h,然后依次进行过滤、洗涤,在60℃下干燥1h,得到所述光催化材料;

122.(c)混合所述光催化材料和正己烷,得到所述光催化材料分散液。

123.实施例3

124.本实施例提供一种光催化薄膜,所述光催化薄膜包括薄膜基材和包覆于所述薄膜基材外表面的23层修饰层;所述修饰层包括由内向外依次交替连接的第一光催化材料层、氧化石墨烯层和第二光催化材料层;所述光催化材料包括srso4内核、包覆在所述srso4内核外表面的srco3以及包覆在所述srco3外表面的srtio3;所述光催化材料中,srso4、srco3以及srtio3的质量比为80:4:20,所述光催化薄膜中,光催化材料和氧化石墨烯的质量比为0.08:100。

125.本实施例还提供一种上述光催化薄膜的制备方法,所述制备方法包括以下步骤:

126.(1)将聚丙烯薄膜基材浸入质量百分含量为1%的聚乙烯醇溶液中,然后在50℃下干燥3h,得到预处理薄膜:

127.(2)将步骤(1)得到的所述预处理薄膜浸入质量百分含量为0.5%的均苯三甲酰氯溶液中进行第一改性1min,然后浸入0.2mg/ml的光催化材料分散液中进行第二改性5min,之后洗涤,在50℃下干燥2h,得到第一薄膜;

128.(3)将步骤(2)得到的所述第一薄膜浸入质量百分含量为0.1%的均苯三甲酰氯溶液中进行第三改性2min,然后干燥5s,得到第二薄膜;

129.(4)将步骤(3)得到的所述第二薄膜浸入质量百分含量为0.2%的氧化石墨烯分散液中进行第四改性1min,然后干燥20s,得到第三薄膜;

130.(5)将步骤(4)得到的所述第三薄膜浸入光催化材料分散液中进行第五改性1min,然后干燥20s,得到第四薄膜;

131.(6)将步骤(5)得到的所述第四薄膜重复步骤(3)-(5)的操作22次,得到复合薄膜材料,然后采用300w的紫外光对所述复合薄膜材料进行照射0.2h,得到所述光催化薄膜;

132.所述光催化材料分散液的制备方法包括:

133.(a)混合1mol/l的srso4溶液和1mol/l的(nh4)2co3溶液,所述srso4溶液中srso4的摩尔量与(nh4)2co3溶液中(nh4)2co3的摩尔量之比为46:3,在40℃下进行复分解反应20min,并以500r/min进行第一搅拌,然后依次进行过滤、洗涤,在60℃下干燥2h,得到核壳结构srso4/srco3颗粒;

134.(b)混合0.5mol/l的ticl4溶液和0.5mol/l的srcl2溶液,所述ticl4溶液中ticl4的摩尔量与srcl2溶液中srcl2的摩尔量之比为17:1,进行第二搅拌,得到混合溶液,然后再混合所述混合溶液和步骤(1)得到的所述核壳结构srso4/srco3颗粒以及30ml,3mol/l的lioh溶液,所述混合溶液中srtio3的摩尔量与srso4/srco3颗粒中srso4的摩尔量之比为0.3:1,以1℃/min升温至175℃进行水热反应28h,然后依次进行过滤、洗涤,在90℃下干燥2h,得到所述光催化材料;

135.(c)混合所述光催化材料和正己烷,得到所述光催化材料分散液。

136.实施例4

137.本实施例提供一种光催化薄膜,与实施例1相比的区别仅在于所述修饰层的层数为5层。

138.实施例5

139.本实施例提供一种光催化薄膜,与实施例1相比的区别仅在于所述修饰层的层数为50层。

140.实施例6

141.本实施例提供一种光催化薄膜,与实施例1相比的区别仅在于所述光催化薄膜中,光催化材料和氧化石墨烯的质量比为0.005:100。

142.实施例7

143.本实施例提供一种光催化薄膜,与实施例1相比的区别仅在于所述光催化薄膜中,光催化材料和氧化石墨烯的质量比为0.5:100。

144.对比例1

145.本对比例提供一种光催化薄膜,与实施例1相比的区别仅在于所述光催化材料层替换为钛酸锶层,即所述光催化薄膜包括薄膜基材和包覆于所述薄膜基材外表面的20层修饰层;所述修饰层包括由内向外依次交替连接的第一钛酸锶层、氧化石墨烯层和第二钛酸锶层。

146.本对比例提供一种上述光催化薄膜的制备方法,与实施例1相比的区别仅在于所述光催化材料分散液替换为钛酸锶分散液,所述钛酸锶分散液的浓度为1mg/ml。

147.对比例2

148.本对比例提供一种光催化薄膜,与实施例1相比的区别仅在于去掉光催化材料层,所述光催化薄膜包括薄膜基材和包覆于所述薄膜基材外表面的20层修饰层;所述修饰层为氧化石墨烯层。

149.本对比例提供一种上述光催化薄膜的制备方法,与实施例1相比的区别仅在于所述制备方法包括以下步骤:

150.(1)将聚丙烯薄膜基材浸入质量百分含量为1.5%的聚乙烯醇溶液中,然后在75℃下干燥2h,得到预处理薄膜:

151.(2)将步骤(1)得到的所述预处理薄膜浸入质量百分含量为0.3%的均苯三甲酰氯溶液中进行第二改性1.5min,然后干燥10s,得到第一薄膜;

152.(3)将步骤(2)得到的所述第一薄膜浸入质量百分含量为0.15%的氧化石墨烯分散液中进行第三改性1.5min,然后干燥10s,得到第二薄膜;

153.(4)将步骤(3)得到的所述第二薄膜重复步骤(2)-(3)的操作19次,得到复合薄膜材料,然后采用200w的紫外光对所述复合薄膜材料进行照射0.6h,得到所述光催化薄膜。

154.对比例3

155.本对比例提供一种光催化薄膜,与实施例1相比的区别仅在于去掉氧化石墨烯层,所述光催化薄膜包括薄膜基材和包覆于所述薄膜基材外表面的20层修饰层;所述修饰层为光催化材料层。

156.本对比例提供一种上述光催化薄膜的制备方法,与实施例1相比的区别仅在于所述制备方法包括以下步骤:

157.(1)将聚丙烯薄膜基材浸入质量百分含量为1.5%的聚乙烯醇溶液中,然后在75℃下干燥2h,得到预处理薄膜:

158.(2)将步骤(1)得到的所述预处理薄膜浸入质量百分含量为0.3%的均苯三甲酰氯溶液中进行第一改性1.5min,然后干燥10s,得到第一薄膜;

159.(3)将步骤(2)得到的所述第一薄膜浸入光催化材料分散液中进行第二改性1.5min,然后干燥10s,得到第二薄膜;

160.(4)将步骤(3)得到的所述第二薄膜重复步骤(2)-(3)的操作19次,得到复合薄膜材料,然后采用200w的紫外光对所述复合薄膜材料进行照射0.6h,得到所述光催化薄膜。

161.对实施例1-7和对比例1-3中的光催化薄膜进行催化分解碱性品红试验,试验方法为:取以上实施例和对比例制备的1.5g光催化薄膜放置于浓度为0.5g/l的碱性品红水溶液,在366nm的紫外光光照射1h,通过检测碱性品红溶液在665nm处的吸光度来检测反应后溶液中碱性品红的浓度,从而计算碱性品红的分解率,所得碱性品红的分解率如表1所示。

162.对实施例1-7和对比例1-3中的光催化薄膜进行光氧化还原co

2

试验,试验方法为:

首先,将光催化薄膜(尺寸为3

×

3cm)放置于含有100ml蒸馏水的透光容器底部;然后,制备浓度为2mg 2mg/ml的co(no3)2·

6h2o水溶液;最后,通过磁力搅拌将2ml co(no3)2·

6h2o水溶液添加到放置光催化薄膜的水分散液中,并用氙灯(300w,全弧)照射所得混合物30min,在热水浴上加热混合物直至干燥。对光催化薄膜样品进行xps测试,检测co

2

与co

3

的含量,计算co

3

在所有co元素中的占比,结果如表1所示。

163.本发明提供的光催化薄膜不仅可以用于处理碱性品红和co

2

,还可用于其他水体中污染物,以上试验仅仅是为了证明本发明所述光催化薄膜的效果。

164.表1

[0165] 碱性品红的分解率/%co

3

的占比/%实施例192%79%实施例291%76%实施例389%72%实施例475%67%实施例580%70%实施例665%53%实施例772%61%对比例160%35%对比例226%5%对比例358%46%

[0166]

从表1可以看出以下几点:

[0167]

(1)从实施例1-7的数据可以看出,本发明提供的光催化薄膜用于催化分解碱性品红试验,碱性品红的分解率可以达到65%以上,在较优条件下可以达到89%以上;所述光催化薄膜用于光氧化还原co

2

试验,co

3

的占比可以达到53%以上,在较优条件下可以达到72%以上。

[0168]

(2)综合比较实施例1和实施例4-5的数据可以看出,实施例1中修饰层的层数为20层,相较于实施例4-5中分别为5层和50层,实施例1中的碱性品红分解率和co

3

的占比均高于实施例4-5,由此可见,本发明优选控制修饰层的层数,可以进一步提高光催化薄膜的催化效果。

[0169]

(3)综合比较实施例1和实施例6-7的数据可以看出,实施例1中光催化材料和氧化石墨烯的质量比0.06:100,相较于实施例6-7中分别为0.005:100和0.5:100而言,实施例1中的碱性品红分解率和co

3

的占比均高于实施例6-7,由此可见,本发明优选控制光催化材料和氧化石墨烯的质量比,可以进一步提高光催化薄膜的催化效果。

[0170]

(4)综合比较实施例1和对比例1-3的数据可以看出,对比例1与实施例1相比的区别仅在于所述光催化材料层替换为钛酸锶层,对比例2与实施例1相比的区别仅在于去掉光催化材料层,对比例3与实施例1相比的区别仅在于去掉氧化石墨烯层,实施例1中碱性品红分解率和co

3

的占比均高于对比例1-3,由此可见,本发明提供的光催化薄膜及其制备方法,具有优异的催化效果。

[0171]

综上所述,本发明提供的光催化薄膜可以将异质结结构和氧化石墨烯的高载流子迁移能力相互配合,可协同快速分离并导出光电子与空穴,具有优异的催化活性和光氧化

还原效率。申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。