具有结构化聚硅氧烷层的模塑品及其制备方法

1.本发明涉及一种制备包含结构化聚硅氧烷层作为最外层的模塑品的方法,所述方法至少包括步骤(1)至(6),即使用模塑组合物(m)制备片、膜或箔(1),借助激光器(2)将结构雕刻到其表面中,在其表面上施加聚硅氧烷(ps),从而至少部分地覆盖激光雕刻结构(3),固化(ps)以获得固化的(ps)层(4),通过使用至少一种粘合剂(a1)(5)将至少一种包含纤维的材料粘附到所获得的固化(ps)层,并从激光雕刻的片、膜或箔上移除经由(a1)粘附到固化(ps)层的所述至少一种包含纤维的材料的所得叠层,以获得包含固化和结构化的(ps)作为模塑品的最外层的模塑品,所述固化的(ps)层具有片、膜或箔(6)的激光雕刻结构的负型,其中步骤(1)中所用的模塑组合物(m)包含50-95重量%的至少一种热塑性聚酯均聚物(m1)和5-50重量%的热塑性聚酯共聚物(m2);并且涉及可通过该方法获得的包含结构化聚硅氧烷(ps)层作为最外层的模塑品。

2.发明背景

3.激光雕刻是一种压花技术,目前通常用于在合适材料如塑料和模塑品的表面中产生结构。

4.wo 2007/033968a2涉及一种制备用于产生表面结构化涂层的阴模或阳模的方法,其可结合到片状基材,并且通过将液态塑料材料施加到模具表面并随后固化塑料材料而形成。表面结构通过激光雕刻产生,并且包含凸起或凹陷形式的结构元件。

5.wo 2007/033968a2旨在提供具有良好透水性、牢固性和耐磨性的涂层,其特别地满足汽车工业对内饰的牢固性和触觉性能的高要求。wo 2008/017690a2也公开了一种制备用于产生表面结构化涂层的模具的方法,其可结合到片状基材,并通过将液态塑料材料施加到模具的表面并随后固化塑料材料而形成。所述方法包括提供可激光雕刻的弹性体层,其可以是可激光雕刻的弹性体层的层复合物、热化学、光化学或光化增强的一部分,并且使用激光将对应于涂层表面结构的模具表面结构雕刻到可激光雕刻的弹性体层中。wo 2007/033968a2也旨在提供具有良好透水性、牢固性和耐磨性的涂层,其特别地满足汽车工业对内饰的牢固性和触觉性能的高要求。

6.然而,现有技术已知的压花方法并不总是能够充分地转移压花,特别是在微米范围和/或纳米范围内,即微米结构和/或纳米结构,特别是不会将建模精度降低到不可接受的程度,特别是当将压花结构转移到模塑品的聚硅氧烷层中时。因此,需要一种不具有上述缺点的压花方法。

7.问题

8.因此,本发明的目的是提供一种将激光雕刻的压花结构转移到模塑品的聚硅氧烷层的方法,所述方法允许以足够的建模精度转移该结构,使得压花不会伴随任何调制深度的损失,并且尤其使得用于转移压花结构的压花模具能够再利用和/或可以使用这种压花模具。

9.解决方案

10.该目的通过本技术的权利要求的主题以及本说明书中公开的优选实施方案,即本文所述的主题实现。

11.本发明的第一主题是一种制备包含结构化聚硅氧烷层作为最外层的模塑品的方法,所述方法至少包括步骤(1)至(6),即

12.(1)通过使用模塑组合物(m)制备片、膜或箔,

13.(2)借助至少一个激光器将结构雕刻到步骤(1)之后获得的片、膜或箔的至少一部分表面中,

14.(3)将至少一种聚硅氧烷(ps)施加到步骤(1)之后获得的片、膜或箔的表面上,其中步骤(2)之后获得的片、膜或箔的激光雕刻结构至少部分地被所述至少一种聚硅氧烷(ps)覆盖,

15.(4)固化步骤(3)中施加的所述至少一种聚硅氧烷(ps)以获得至少部分覆盖片、膜或箔的激光雕刻结构的固化聚硅氧硅(ps)层,

16.(5)通过使用至少一种粘合剂(a1)将至少一种包含纤维的材料粘附到步骤(4)之后获得的固化聚硅氧烷(ps)层的表面上,和

17.(6)从通过使用模塑组合物(m)制备且具有激光雕刻结构的片、膜或箔上移除粘附到固化聚硅氧烷(ps)层的包含所述至少一种包含纤维的材料的所得叠层,以获得包含固化聚硅氧烷(ps)层作为模塑品的结构化和最外层的模塑品,其中固化聚硅氧烷(ps)层的结构是片、膜或箔的激光雕刻结构的负型,

18.其特征在于,步骤(1)中所用的模塑组合物(m)至少包含:

19.(m1)50-95重量%的至少一种热塑性聚酯均聚物,和

20.(m2)5-50重量%的至少一种热塑性聚酯共聚物,

21.其中模塑组合物(m)中存在的所有成分(m1)、(m2)和任选的其他成分的总和加起来为100重量%。

22.固化聚硅氧烷(ps)层是通过本发明方法制备的模塑品的最外层,其结构是步骤(2)之后获得的借助激光雕刻到片、膜或箔的至少一部分表面中的结构的负型。当然,该结构存在于固化聚硅氧烷(ps)层的外表面上。因此,在步骤(2)之后获得的片、膜或箔的激光雕刻结构被称为正型结构。

23.本发明的另一主题是一种可通过本发明方法获得的包含结构化聚硅氧烷(ps)层作为最外层的模塑品。

24.本发明的另一主题是本发明的模塑品用于制备表面结构化涂层的用途,其优选地可连接到平坦支撑件,特别是基于纺织材料和/或皮革。

25.令人惊讶地发现,通过本发明方法获得的模塑品的结构包含固化的聚硅氧烷(ps)层作为模塑品的结构化和最外面的层一固化聚硅氧烷(ps)层的所述结构是在本发明方法期间用作阳模(即母模)的片、膜或箔的激光雕刻结构的负型一可以以高分辨率和优异的建模精度获得,特别是当将固化聚硅氧烷的结构与激光雕刻箔的结构彼此比较时(例如,当将激光雕刻箔结构的结构深度与固化聚硅氧烷结构的结构高度进行比较时)。特别地,可以观察到模塑品结构的极好深度。这些优点特别是由于在步骤(3)中使用特定的模塑组合物(m)且结合使用聚硅氧烷来制备片、膜或箔所致。

26.进一步令人惊讶地发现,通过使用模塑组合物(m)在步骤(1)之后获得的片、膜或箔可以借助激光出色地雕刻,以便将结构雕刻到片、膜或箔的至少一部分表面中。

27.此外,令人惊讶地发现,通过本发明方法获得的包含固化聚硅氧烷(ps)层作为模

塑品的结构化和最外层的模塑品的结构具有比通过相同方法,然而在步骤(2)中不使用激光雕刻技术,而是使用机械钻孔步骤以获得结构化片、膜或箔而获得的结构好得多的质量,特别是精度和/或密度和/或具有更高的纵横比,这是所期望的。

28.此外,令人惊讶地发现,通过本发明方法获得的包含固化聚硅氧烷(ps)层作为模塑品的结构化和最外层的模塑品的结构具有比通过相同方法,然而所用的模塑组合物(m)不包含所述至少一种热塑性聚酯共聚物(m2)而获得的结构好得多的质量,特别是均匀性。

29.此外,进一步令人惊讶地发现,模塑产品具有更高的稳定性,例如对裂纹发生的稳定性,这是由于执行步骤(5)并通过使用至少一种用于保护的粘合剂(a1)将至少一种包含纤维的材料粘附到步骤(4)之后获得的固化聚硅氧烷(ps)层的表面上所致,因此可以以此方式避免裂纹扩展。

30.此外,进一步令人惊讶地发现,模塑产品具有优异的外观性能。

31.此外,进一步令人惊讶地发现,特别是当本发明包含额外的步骤(7)时,由于金属片或板的存在,获得的模塑产品可以更好地处理,更稳定,并且此外允许改进温度管理,因为例如在使用模塑品的后续应用中的加热也可以从下方进行,即从金属片或板的下方。

32.最后,发现通过使用模塑组合物(m)制备且具有在步骤(6)中移除的激光雕刻结构的片、膜或箔不仅可再利用,因此可多次利用,而且还可在大规模工业规模上廉价且快速地生产。

33.发明详述

34.本发明的方法

35.本发明意义上的术语“包括(含)”,例如就模塑组合物(m)和本发明方法及其方法步骤而言,优选具有“由...组成”的定义。例如,就本发明所用的模塑组合物(m)而言,除成分(m1)和(m2)以外,还可以在该组合物中包含下文所述和任选存在于本发明所用的组合物(m)中的一种或多种其他成分。所有成分可各自存在于下文所述的其优选实施方案中。就本发明的方法而言,除了下文所述的步骤(1)至(6)以外,还可具有其他任选的方法步骤。

36.本发明的方法是一种制备包含结构化聚硅氧烷层作为最外层的模塑品的方法。

37.因此,固化聚硅氧烷(ps)层(即通过本发明方法制备的模塑品的最外层)的结构是步骤(2)之后获得的借助激光雕刻到片、膜或箔的至少一部分表面中的结构的负型。因此,步骤(2)之后获得的片、膜或箔的激光雕刻结构被称为正型结构。

38.步骤(1)和模塑组合物(m)

39.根据本发明方法的步骤(1),通过使用模塑组合物(m)制备片、膜或箔。模塑组合物(m)至少包含50-95重量%的至少一种热塑性聚酯均聚物作为成分(m1)和5-50重量%的至少一种热塑性聚酯共聚物作为成分(m2),其中存在于模塑组合物中的所有成分(m1)、(m2)和任选的其他成分之和加起来为100重量%。

40.优选地,步骤(1)通过将由模塑组合物(m)制成的粒料挤出成片、膜或箔来进行,其优选具有750-1200μm,特别是800-1050μm的平均厚度。

41.优选地,片、膜或箔具有1300-2000mm,更优选1500-1800mm,特别是1600-1700mm的平均宽度。

42.优选地,在执行步骤(2)之前将片、膜或箔切割,更优选切割成1300-2000mm,更优选1500-1800mm,特别是1600-1700mm的平均长度,该平均长度通过与平均宽度相同的方法

测定。优选地,平均宽度和平均长度相同。

43.优选地,所述至少一种聚酯均聚物(m1)选自聚对苯二甲酸丁二醇酯(pbt)、聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸四亚甲基二醇酯(ptt)及其混合物,优选为聚对苯二甲丁二醇酯(pb)。优选地,所述至少一种聚酯均聚物(m1)是熔点为222-225℃,通常为223℃的半结晶聚酯。术语熔点将在下文提及。优选地,所述至少一种聚酯均聚物(m1)是通过使用模塑组合物(m)以片、膜或箔的形式获得的模塑品的基体聚合物。优选的pbt具有根据2019年有效的iso 1628在25℃下在苯酚/邻二氯苯混合物(重量比1∶1)的0.5重量%溶液中测得的120-200,优选130-190的粘数。pbt优选具有至多100meq/kg聚酯,优选至多40meq/kg聚酯,特别是至多30meq/kg聚酯的末端羧基含量。这种聚酯可例如通过de-a 44 01 055的方法制备。末端羧基含量通过滴定法(例如电位测定法)测定。特别优选的pbt使用ti催化剂制备。在聚合工艺后,这些的残余ti含量优选小于250ppm,更优选小于200ppm,特别是小于150ppm。该类产品可商购获得,例如以商品名由basf se商购获得,例如b 6550。

44.优选地,所述至少一种聚酯共聚物(m2)是具有芳族和脂族结构单元的聚酯,因此是“半芳族聚酯”。优选地,所述至少一种聚酯共聚物(m2)是统计或嵌段共聚物,更优选统计共聚物。优选地,所述至少一种聚酯共聚物(m2)是可生物降解的。优选地,所述至少一种聚酯共聚物(m2)具有低于220℃的熔点。术语“熔点”主要用于半结晶聚合物,而对于无定形聚合物,用玻璃化转变温度tg代替熔点。因此,本文使用的术语“熔点”定义或表示半结晶聚合物的熔点和无定形聚合物的tg。优选地,所述至少一种聚酯共聚物(m2)具有低于180℃,最优选低于160℃的熔点。熔点可根据2019年有效的iso 11357-1/-3通过差示扫描量热法(dsc)以20℃/分钟的加热速率测定。

45.原则上,任何基于脂族和芳族二羧酸和脂族二羟基化合物的聚酯(称为半芳族聚酯或共聚酯)可优选用作成分(m2)。根据本发明,术语“半芳族聚酯”旨在还包括聚酯衍生物,例如聚醚酯、聚酯酰胺和聚醚酯酰胺。合适的半芳族聚酯为wo 92/09654所公开的线性扩链聚酯。优选的是扩链和/或支化半芳族聚酯。后者例如公开于wo 96/15173-15176、wo 21689-21692、wo 25446、wo 25448和wo 98/12242中。也可使用半芳族聚酯的混合物。该类产品可商购获得,例如以商品名由basf se商购获得,例如f c1200,或者以商品名bio(novamont)商购获得。

46.特别优选的半芳族聚酯是由至少一种二羧酸组分和至少一种二醇组分制备的聚酯。

47.优选地,存在于聚酯中的酸组分包含由30-90mol%的由酸一至少一种脂族或脂环族二羧酸或其酯形成性衍生物,和1-70mol%的至少一种芳族二羧酸或其酯形成性衍生物以及任选0-5mol%的含磺酸根的化合物制备的结构单元。优选地,聚酯中存在的二醇组分选自至少一种c

2-c12链烷二醇和至少一种c

5-c

10

环烷二醇或其混合物。

48.可使用的脂族酸和相应衍生物通常是具有2-10个碳原子,优选4-6个碳原子的那些。它们可以是线性的或支化的。可使用的脂环族二羧酸是具有7-10个碳原子的那些。然而,也可使用具有更多碳原子数的二羧酸,例如具有至多36个碳原子。实例为丙二酸、琥珀酸、戊二酸、己二酸、庚二酸、壬二酸、癸二酸、富马酸、巴西基酸和马来酸。优选使用琥珀酸、

己二酸、壬二酸、癸二酸、巴西基酸或其相应的酯形成性衍生物,或其混合物。最优选的是己二酸。

49.芳族二羧酸是具有8-12个碳原子的那些,例如邻苯二甲酸、对苯二甲酸、间苯二甲酸,2,6-萘甲酸和1,5-萘甲酸,及其酯形成性衍生物。也可以使用酸酐。

50.二醇通常选自具有2-12个碳原子,优选4-6个碳原子的支化或直链烷二醇,或选自具有5-10个碳原子的环烷二醇。合适的链烷二醇的实例是乙二醇、1,2-丙二醇、1,3-丙二醇,1,2-丁二醇、1.4-丁二醇,1,5-戊二醇、2,4-二甲基-2-乙基-1,3-己二醇、2,2-二甲基-1,3-丙二醇、2-乙基-2-丁基-1,3-丙二醇、2-乙基-2-异丁基-1,3-丙二醇和2,2,4-三甲基-1,6-己二醇,特别是乙二醇、1,3-丙二醇、1,4-丁二醇或2,2-甲基-1,3-丙二醇(新戊二醇);环戊二醇、1,4-环己二醇、1.2-环己烷二甲醇、1,3-环己烷二甲醇、1.4-环己烷二甲醇或2,2,4,4-四甲基-1,3-环丁二醇。特别优选1,4-丁二醇。

51.最优选地,至少使用单体1,4-丁二醇、己二酸和对苯二甲酸来制备所述至少一种聚酯共聚物(m2)。该类产品可商购获得,例如以商品名由basf se商购获得,例如f c1200。

52.优选地,步骤(1)中所用的模塑组合物(m)包含:

53.(m1)65-90重量%,优选70-85重量%的所述至少一种聚酯均聚物,

54.(m2)10-35重量%,优选15-30重量%的所述至少一种聚酯共聚物,

55.(m3)0-40重量%的至少一种不同于成分(m1)和(m2)的填料,

56.(m4)0-20重量%的至少一种不同于成分(m1)和(m2)以及(m3)的其他添加剂,

57.其中模塑组合物(m)中存在的所有成分(m1)、(m2)和任选的其他成分(m3)和/或(m4)的总和加起来为100重量%。

58.优选地,模塑组合物(m)的至少成分(m1)和(m2)以聚合物共混物的形式掺入其中,所述聚合物共混物至少包含成分(m1)和(m2)。

59.作为成分(m3),优选矿物填料,例如玄武岩、高岭土、硅灰石、滑石、二氧化硅、氧化铝及其混合物。

60.作为成分(m4),可使用添加剂如润滑剂、抗粘连剂、成核剂、增塑剂、表面活性剂、抗静电剂、染料和/或防雾剂。

61.步骤(2)

62.根据本发明方法的步骤(2),借助至少一个激光器将结构雕刻到步骤(1)之后获得的片、膜或箔的至少一部分表面中。

63.在步骤(2)之后获得的激光雕刻的片、膜或箔用作阳模,即用作母模或压花模以制备包含结构化聚硅氧烷层作为最外层(在其外表面上)的模塑品。在步骤(2)之后获得的片、膜或箔的激光雕刻结构是正型结构,而通过本发明方法获得的作为模塑品最外层的聚硅氧烷层的结构是其相应的负型结构。

64.步骤(2)优选通过将步骤(1)之后获得的片、膜或箔切割成适于步骤(2)中使用的激光器的宽度和长度来执行,因为所用激光器的最大激光容量可能受到其激光鼓的限制。优选地,在步骤(2)中,将片、膜或箔夹持在激光器上并固定在激光鼓上。然后,优选地旋转鼓,并且激光束在片、膜或箔中产生期望的结构。

65.在完成步骤(2)之后,优选清洁所得到的激光雕刻的片、膜或箔。

66.步骤(2)中使用的激光雕刻技术是本领域技术人员所已知的。在直接激光雕刻技术中,将三维结构直接雕刻到材料表面中。仅近年来,随着改进的激光系统的出现,这项技术才吸引了更广泛的经济利益。激光系统的改进包括更好的激光束聚焦性、更高的功率和计算机控制的激光束引导。直接激光雕刻与传统的例如机械结构化方法相比具有多个优点。例如,可在激光雕刻技术中单独形成三维图案元素。某些元素可以被制造成与其他元素不同,例如在深度和陡度方面。此外,原则上,在适当转换为三维浮雕图像之后,任何数字原始图案都可以通过激光雕刻技术雕刻到材料表面中,而在传统的结构化技术中,元素的三维形状受到自然三维原始图案或成像工具的几何形状的限制。最后,激光雕刻方法是高度自动化的,因此整个方法不太容易受到个体误差的影响,并且可非常容易地再现。以此方式,可以以高的恒定质量制备结构化材料。

67.雕刻结构优选地并且在每种情况下彼此独立地基于重复和/或规则布置的图案。在每种情况下,所述结构可以是连续的压花结构,例如连续的凹槽结构,或者多个优选重复的单个压花结构。在这种情况下,各个单独的压花结构又可优选地基于凹槽结构,该凹槽结构具有或多或少强烈突出的脊(压花凸起),该脊限定了压花结构的压花高度。根据优选重复的单个压花结构的脊的相应几何形状,平面图可以显示出多个优选重复的单独压花结构,每个压花结构不同,例如优选为蛇形、锯齿形、六边形、钻石形、菱形、平行四边形、蜂窝状、圆形、点状、星形、绳状、网状、多边形,优选三角形、四边形,更优选矩形和正方形、五边形、六边形、七边形和八边形,线状、椭圆形、卵形和格子状图案,也可以使至少两个图案彼此重叠。单个压花结构的脊也可具有曲率,即凸和/或凹结构。

68.相应的压花结构可以通过其宽度,例如脊的宽度,换言之,其结构宽度,并且通过压花高度,换言之,其结构高度(或结构深度)来描述。结构宽度(例如脊的宽度)可具有至多1厘米的长度,但优选为10nm至1mm。结构高度优选为0.1nm至1mm。然而,优选地,相应的压花结构是微米结构和/或纳米结构。此处,微米结构是指结构宽度和结构高度都在微米范围内的结构。此处,纳米结构是指结构宽度和结构高度都在纳米范围内的结构。此处,纳米结构和纳米结构是具有纳米范围的结构宽度和微米范围的结构高度的结构,反之亦然。

69.相应压花结构的结构宽度优选为10nm至500μm,更优选为25nm至400μm,非常优选为50nm至250μm,更特别为100nm至100μm。相应压花结构的结构高度优选为10nm至500μm,更优选为25nm至400μm,非常优选为50nm至300μm,更特别为100nm至200μm。

70.此处,相应压花结构的结构宽度和结构高度通过表面的机械扫描来确定。在这种情况下,压花高度在一条线上不少于10个点处测量,所述点均匀地分布在样品的幅材宽度上,其中要注意确保扫描仪器不会压缩压花结构。结构高度的确定就是建模精度的确定,并根据下述方法通过扫描力显微镜完成。

71.步骤(3)和聚硅氧烷(ps)

72.根据本发明方法的步骤(3),将至少一种聚硅氧烷(ps)施加到步骤(1)之后获得的片、膜或箔的表面上,其中步骤(2)之后获得的片、膜或箔的激光雕刻结构至少部分地,优选完全地被所述至少一种聚硅氧烷覆盖。术语聚硅氧烷(ps)优选包括非单体的所有硅氧烷,即也包括低聚硅氧烷。所用的聚硅氧烷(ps)也优选称为硫化有机硅橡胶。

73.优选地,在步骤(3)中施加的所述至少一种聚硅氧烷(ps),优选至少一种聚二烷基

硅氧烷,优选地与至少一种硬化剂组合,通过浇铸工艺以液体形式施加。因此,步骤(3)中施加的聚硅氧烷(ps)优选为浇铸的聚硅氧烷。

74.优选地,激光雕刻的片、膜或箔定位在平坦表面上并通过胶带固定。在下一步骤中,将由细丝形成的框架(例如具有0.5-1.0mm的周围高度的框架)定位在该固定的片、膜或箔的顶部。细丝位于激光雕刻区域外面,并用胶带固定。然后,优选将聚硅氧烷浇铸到片、膜或箔的顶部,并均匀地铺展,优选仅通过粘度或使用额外工具,因为所用的聚硅氧烷,例如聚二烷基硅氧烷,特别是聚二甲基硅氧烷优选是自流平的,直至由定位的细丝构建的空腔被填充。

75.合适的聚硅氧烷产品可商购获得,例如以商品名例如m 4470或m 4370或rt 607 a/b由wacker chemie商购获得。优选地,使用2k(双组分)产品,其额外包含用于固化和/或加速固化速率的硬化剂组分。合适的硬化剂也可商购获得,例如以t 40由wacker chemie商购获得。优选使用0.5-5重量%,更优选1-4重量%的硬化剂,基于所用聚硅氧烷组分的总重量。然而,也可使用1k(单组分)产品。然而,优选的是2k产品。

76.特别优选聚二烷基硅氧烷,特别是聚二甲基硅氧烷。优选地,所用的聚硅氧烷(ps)是加成固化和/或缩合固化聚硅氧烷。优选使用硫化聚硅氧烷(ps)。

77.步骤(4)

78.根据本发明方法的步骤(4),固化在步骤(3)中施加的所述至少一种聚硅氧烷(ps),以获得至少部分地,优选完全地覆盖片、膜或箔的激光雕刻结构的固化聚硅氧硅(ps)层。

79.步骤(5)和粘合剂(a1)

80.根据本发明方法的步骤(5),通过使用至少一种粘合剂(a1)将至少一种包含纤维的材料粘附到步骤(4)之后获得的固化聚硅氧烷(ps)层上。

81.包含纤维的材料优选包括合成纤维或天然纤维,更优选合成纤维。实例为聚合物纤维,例如聚烯烃、聚酰胺和/或聚酯纤维。也可使用玻璃和/或碳纤维。包含纤维的材料可以是纺织布或无纺布。合适的包含纤维的材料产品可商购获得,例如由linear composites,ltd.公司获得的产品。

82.优选地,粘附步骤(5)通过使用至少一种聚硅氧烷粘合剂(a1)来执行,该粘合剂用于将所述至少一种包含纤维的材料粘附到固化的聚硅氧烷(ps)层上。

83.粘合剂(a1)优选为聚硅氧烷粘合剂,更优选为1k聚硅氧烷粘合剂,其不同于聚硅氧氧烷(ps)。合适的聚硅氧烷产品可商购获得,例如以商品名例如e10由wacker chemie商购获得。

84.通过使用粘合剂(a1),包含纤维的材料粘附在优选浇铸且固化的聚硅氧烷(ps)的表面上。为此,优选将粘合剂(a1)浇铸到固化的聚硅氧烷(ps)上,并在其表面上辊压包含纤维的材料。

85.任选的步骤(5a)

86.根据在步骤(5)之后且在步骤(6)之前执行的本发明方法的任选步骤(5a),即,固化用于将所述至少一种包含纤维的材料粘附到固化聚硅氧烷(ps)层上的所述至少一种粘

合剂(a1)。

87.步骤(6)

88.根据本发明方法的步骤(6),将所获得的包括粘附到固化聚硅氧烷(ps)层的所述至少一种纤维材料的叠层从通过使用模塑组合物(m)制备且具有激光雕刻结构的片、膜或箔上移除,以获得包含固化聚硅氧烷(ps)层作为模塑品的结构化和最外层的本发明模塑品,其中固化聚硅氧烷(ps)层的结构是片、膜或箔的激光雕刻结构的负型。

89.在本发明方法的步骤(6)之后获得的模塑品具有以下层和材料序列:(i)包含纤维的材料,(ii)固化的粘合剂(a1)和(iii)作为结构化和最外层的固化聚硅氧烷(ps)层。

90.优选地,通过使用模塑组合物(m)制备且在移除步骤(6)之后重新获得的具有激光雕刻结构的片、膜或箔可在本方法的步骤(3)至(6)中再利用,优选重复地再利用。

91.任选的步骤(7)和粘合剂(a2)

92.根据本发明方法的任选步骤(7),通过使用至少一种粘合剂(a2),优选至少一种聚硅氧烷粘合剂(a2),将优选包括铝或铝合金的至少一块金属片或板粘附到在步骤(6)之后获得的包含固化聚硅氧烷层作为模塑品的结构化和最外层的本发明模塑品的包含纤维的材料上。

93.步骤(7)中使用的粘合剂(a2)可与步骤(5)中所用的粘合剂(a1)相同或不同。优选地,粘合剂(a2),更优选聚硅氧烷粘合剂(a2)与粘合剂(a1),更优选聚硅氧烷粘合剂(a1)相同。然而,聚硅氧烷粘合剂(a1)和(a2)都不同于本发明方法步骤(3)中施加的聚硅氧烷(ps)。粘合剂(a2)优选为1k聚硅氧烷粘合剂,更优选为与粘合剂(a1)相同的粘合剂。

94.优选地,任选步骤(7)在3个子步骤(7a)、(7b)和(7c)中进行,即:

95.(7a)将至少一种粘合剂(a2),优选至少一种聚硅氧烷粘合剂(a2)粘附到至少一块金属片或板的表面上,优选地包括铝或铝合金,优选地通过浇铸工艺将液体形式的所述至少一种粘合剂(a2)施加到所述至少一块金属片或板的表面上,然后

96.(7b)将步骤(6)之后获得包含固化聚硅氧烷层作为模塑品的结构化和最外层的模塑品以其包含纤维的材料侧施加到在步骤(7a)中施加到所述至少一块金属片或板的表面上的粘合剂(a2)上,然后

97.(7c)将步骤(7b)之后获得的叠层压制,优选在静压机中压制,优选5-30分钟,例如15-25分钟,并将所述至少一种粘合剂(a2)固化,优选12-36小时,以获得具有以下层和材料序列的模塑品:(i)金属片或板,(ii)固化的粘合剂(a2),(iii)包含纤维的材料,(iv)固化的粘合剂(a1)和(v)作为结构化和最外层的固化聚硅氧烷(ps)层。

98.本发明的模塑品

99.本发明的另一主题是一种包含结构化聚硅氧烷(ps)层作为最外层的模塑品,其可通过本发明的方法获得。

100.上文就本发明方法所述的所有优选实施方案也是与本发明模塑品有关的优选实施方案。

101.本发明的用途

102.本发明的另一主题是本发明的模塑品用于制备表面结构化涂层的用途,其可优选地连接到平坦支撑件,特别是基于纺织材料和/或皮革。纺织材料的实例包括皮革、羊毛、纺织布或无纺布。优选地,所制备的表面结构化涂层又用于汽车工业,特别是用于汽车内部,

用于家具工业,特别用于垫子,例如坐垫,和/或用于时尚行业,特别是服装材料和/或鞋材料。

103.上文就本发明方法和本发明模塑品所述的所有优选实施方案也是与本发明用途有关的优选实施方案。

104.方法

105.1.测定非挥发分

106.非挥发分(固体分或固含量)根据din en iso 3251:2018-071测定。该方法包括将1g样品称重到预先干燥的铝托盘中,将样品在125℃的干燥箱中干燥60分钟,在干燥器中冷却,然后重新称重。相对于所用样品的总量,残留物对应于非挥发分。

107.2.测定建模精度

108.建模精度通过市售原子力显微镜(afm)且使用市售悬臂梁确定。因此,借助afm,可将例如通过使用模塑组合物(m)获得的片、膜或箔的激光雕刻结构的限定结构的表面形貌与作为通过本发明方法获得的模塑品最外层的固化聚硅氧烷层的结构的表面形貌进行比较。在这种情况下,将通过使用模塑组合物(m)获得的片、膜或箔的激光雕刻结构在特定位置处故意损坏,以限定参考点。借助该参考点,可研究并相互比较参考和复制品的相同区域。建模精度定义了特定参考结构(正型)可以如何精确地转移,例如从通过使用模塑组合物(m)获得的片、膜或箔的激光雕刻结构转移到作为通过本发明方法获得的模塑品最外层的固化聚硅氧烷层(其随后包含该结构的负型)。例如,如果片、膜或箔的上述激光雕刻结构的研究区域具有深度为140nm的结构,则将该参考深度与在固化聚硅氧烷层上确定的结构的相应高度进行比较,该固化聚硅氧烷层是通过本发明方法获得的模塑品的最外层。此处,与建模精度相对应的百分比变化定义如下:

[0109][0110]

此处,δh对应于百分比变化,hm对应于作为通过本发明方法获得的模塑品最外层的固化聚硅氧烷层的研究区域中的结构高度,hr对应于片、膜或箔的上述激光雕刻结构的研究区域的结构的相应深度。该百分比变化,换言之,建模精度,也称为“收缩”。δh值越小,建模精度就越高。

实施例

[0111]

以下实施例进一步阐述本发明,但不应解释为限制其范围。

[0112]

1.本发明的示例性方法

[0113]

制备80重量%的b 6550(获自basf se的市售pbt均聚物)和20重量%的f c1200(获自basf se的市售可生物降解聚酯共聚物,包含脂族和芳族结构单元)的聚合物共混物。然后,挤出并加工共混物粒料以获得箔。然后,进一步挤压所得材料,以获得870-930μm的箔的均匀平均厚度、1650mm的平均宽度和光滑表面。切割所得产品(平均长度约1650mm),以获得约1650

×

1650mm的箔几何形状,考虑到下一步骤中使用的激光器的最大激光容量(受激光鼓的限制),该几何形状是优选的。

[0114]

然后,将所得箔夹在激光器上并固定在激光鼓上。旋转鼓,激光束在箔中形成所需

的设计结构(深天鹅绒结构)。所得激光雕刻箔随后用作阳模(母模)。在完成激光步骤后,将箔清洁。

[0115]

然后,使用浇铸工艺将聚硅氧烷施加到箔的激光雕刻表面上。将激光雕刻箔放置在光滑且平坦的表面上,并用胶带固定。在下一步骤中,将由细丝形成的1mm高的框架定位在该固定激光雕刻箔的顶部。细丝位于激光雕刻区域的外部和周围,并通过胶带固定,从而完全覆盖箔的激光雕刻结构。作为聚硅氧烷,使用液体市售产品,即获自wacker的m 4470,其是一种与硬化剂组分(t 40,也获自wacker)结合使用的2k聚硅氧烷产品。将制备的聚硅氧烷和硬化剂组分的混合物浇铸到细丝内的箔的顶部的激光雕刻表面上,并均匀铺展,直至由定位的细丝构建的空腔被混合物填充。

[0116]

然后,将浇铸的聚硅氧烷固化。

[0117]

在固化后,聚硅氧烷(仍然)非常敏感,例如就裂纹扩展而言。因此,将生成的聚硅氧烷层保留在箔的顶部,直至完成以下稳定步骤:为此,在固化和浇铸的聚硅氧烷上施加市售聚硅氧烷粘合剂(获自wacker的1k粘合剂e10),然后将(获自linear composites,ltd.的市售的包含纤维的材料)借助所述聚硅氧烷粘合剂粘附在浇铸和固化的聚硅氧烷表面上。这通过在固化的聚硅氧烷层上浇铸e10,然后在其表面上辊压材料来完成。

[0118]

在e10粘合剂固化后,从激光雕刻箔上移除依次包括材料、固化的e10粘合剂和固化的聚硅氧烷层(由m 4470和硬化剂t 40生成)的叠层。将激光雕刻箔(母模)以及用于m 4470浇铸的细丝回收,其可再利用。上述叠层是本发明的模塑品,其固化的聚硅氧烷层是结构化的,即在其表面上具有用作母模的激光雕刻箔的负型结构。

[0119]

然后,将移除的叠层(包括材料、固化的e10粘合剂和固化且结构化的聚硅氧烷层)粘附到铝片上。为此,对铝片进行打磨,并清洁其表面。然后,将e10浇铸在经打磨和清洁的al片上。然后,将上述叠层辊压到铝片的顶部,al片以al片的e10侧面向叠层的侧。然后,将整个生成的堆积物在静压机中压制约20分钟。然后,将施加的用于将al片粘附到叠层的侧的粘合剂e10固化,获得具有以下层和材料序列的模塑品:(i)al片,(ii)固化的e10,(iii)(iv)固化的e10和(v)固化的聚硅氧烷层(源自m 4470和t40),其中固化的聚硅氧烷被结构化并且在其外表面上具有用作母模的激光雕刻箔的负型结构。

[0120]

当将固化聚硅氧烷的结构和激光雕刻箔的结构彼此比较时(例如,当比较激光雕刻箔结构的结构深度和固化聚硅氧烷结构的结构高度时),观察到极好的建模精度。

[0121]

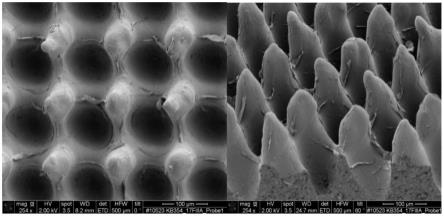

图1显示了所获得的叠层的表面结构的显微镜图像,所述叠层包括材料、固化的e10粘合剂和固化的聚硅氧烷层。图2显示了所述表面结构的相应sem图像。从sem图像中特别明显的是,使用利用激光雕刻技术的本发明方法获得了具有高

密度和高纵横比的结构。

[0122]

2.示例性方法(对比)

[0123]

执行与上文第1项中公开的相同的方法,唯一的不同之处在于所需的设计结构(深天鹅绒结构)不是通过激光雕刻到箔中的。相反,通过机械钻孔获得所需的深天鹅绒结构。

[0124]

包括材料、固化的e10粘合剂和固化聚硅氧烷层的所得叠层的最终表面结构与通过上文第1项所述方法(使用激光雕刻技术)获得的表面结构存在显著差异。图3显示了所得叠层的表面结构的显微镜图像,所述叠层包括材料、固化的e10粘合剂和固化的聚硅氧烷层。图4显示了所述表面结构的相应sem图像。

[0125]

特别是通过比较图2和图4的sem图像可以明显看出,当与通过包括机械钻孔箔以产生表面结构的对比方法制备的所得叠层的表面结构进行比较时(图4),使用激光雕刻技术(图2)实现了显著更高的结构密度和更高的纵横比,这导致例如表面结构在触觉方面的显著优势。

[0126]

3.示例性方法(对比)

[0127]

执行与上文第1项中所述相同的方法,唯一的不同之处在于未使用b 6550和f c1200的所述聚合物共混物来制备箔,而是仅使用b 6550,即聚酯(pbt)均聚物。所得箔比额外使用f c1200时制备的箔硬得多,特别是导致箔不希望的弯曲。

[0128]

然而,这种pbt箔的激光雕刻由于其刚度和弯曲,只能导致所得激光雕刻箔的不均匀表面结构。这种材料的激光雕刻甚至增强了观察到的由于热张力引起的箔的不希望的弯曲。

[0129]

因此,包括材料、固化e10粘合剂和固化聚硅氧烷层的叠层的最终表面结构也非常不均匀,仅具有很差的质量一与通过第1项所述方法获得的叠层表面结构相反。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。