1.本发明属于水压致裂技术领域,具体涉及一种煤岩层水压致裂压力监测装置、效果评价及故障分析方法。

背景技术:

2.水压致裂技术是一项在油气开发领域广泛应用的储层改造技术,并在煤矿卸压增透、深部原岩地应力测量等领域得到了推广应用。现阶段,水压致裂技术引入煤炭开采领域已经相对成熟,针对地面降沉、煤层增透、硬岩切顶有控卸压等方面已经有诸多成功案例和实践经验。其主要作用原理是利用水压致裂封孔器于钻孔内封隔一段作为压裂段,通过向压裂段内注入高压流体使孔壁岩石发生破裂并使裂缝向外扩展形成裂隙网的过程。

3.在现有技术中,煤矿井下所用的水压致裂封孔器主要有以下不足:(1)压裂岩层位置仅能靠前期地质勘测的钻孔柱状图进行确定,对于致裂位置的合理性无法前期评判;(2)装备出现的问题无法排查,例如:水压致裂过程中,直观现象无法确定设备是否出现问题或者出现问题的具体的位置,回撤后仍需要耗费大量的时间去排查出现问题的原因;(3)目前所用的致裂与封孔一体化的封孔器,其致裂水出口压力控制设计误差太大,无法对封孔段起裂压力进行量化,存在不确定性,不能给与明确的数据标准。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供一种煤岩层水压致裂压力监测装置、效果评价及故障分析方法,该装置能便于在前期预判出致裂位置是否合理,有助于在出现故障后快速分析出故障原因,还有助于对封孔段的起裂压力进行量化;该方法步骤简单,有利于对压裂效果进行合理的评价,同时,能在出现故障后进行全面的分析,便于快速的确定故障原因。

5.为了实现上述目的,本发明提供一种煤岩层水压致裂压力监测装置,包括前封孔机构、中段压裂机构、后封孔器机构;

6.所述前封孔机构主要由前端杆体、探头安装杆、前橡胶封孔胶囊、可视化摄像头和摄像头保护罩组成;所述前端杆体的轴心具有轴向贯通的轴向通孔一;前端杆体中段的外部开设有环形限位凹槽a,且于环形限位凹槽a的中部开设有连通轴向通孔一和前端杆体外部空间的径向连通孔一,径向连通孔一中安装有控制其通断的胶囊电磁阀一;前端杆体的后端设置有环形凹台一,所述环形凹台一的外径小于前端杆体的外径,且外表面设置有外螺纹结构一,并形成前封孔公接头;轴向通孔一的后端连接有压力传感器三和流量计三;压力传感器三和流量计三分别用于实时监测轴向通孔一内的压力信号和流量信号;所述探头安装杆的外径小于前端杆体的外径,其后端固定插装于前端杆体左端的轴向通孔一中;探头安装杆的前端中心开设有摄像头安装槽,并于摄像头安装槽的外侧开设有轴向通道一,轴向通道一轴向的贯通探头安装杆的前后两端,其右端还与轴向通孔一连通,且其中部设置有用于打开或关闭轴向通道一的清洗电磁阀;所述前橡胶封孔胶囊套装于环形限位凹槽

a中,且其前后两端分别与环形限位凹槽a的前端和后端固定连接,并在前橡胶封孔胶囊和前端杆体之间形成封孔器密封空间一,封孔器密封空间一通过径向连通孔一与轴向通孔一连通;封孔器密封空间一连接有压力传感器a;所述摄像头安装槽的内部安装有可视化摄像头;所述摄像头保护罩封装在摄像头安装槽的开口端;

7.所述中段压裂机构主要由中段杆体和压裂电磁阀组成,所述中段杆体的轴心具有轴向贯通的轴向通孔二,其前端中心和后端中心分别开设有环形容纳腔一和环形容纳腔二,其中段径向的开设有多个压裂通道,每个压裂通道的里端均与轴向通孔二连通,其外端均与中段杆体的外部连通,其中部均连接有压力传感器四和流量计四,压力传感器四和流量计四分别用于实时监测压裂通道内的压力信号和流量信号;所述压裂电磁阀的数量与压裂通道的数量相对应,并装配于其中部,用于控制压裂通道的通断;环形容纳腔一的尺寸与环形凹台一的尺寸相适配,并于内表面设置有与外螺纹结构一相适配的内螺纹结构一,并形成压裂段前端母接头;环形容纳腔二中开设有内螺纹结构二,并形成压裂段后端母接头;中段压裂机构的前端通过压裂段前端母接头与前封孔公接头的螺纹配合与前封孔机构的后端固定连接;

8.所述后封孔器机构主要由后端杆体和后橡胶封孔胶囊组成;所述后端杆体的轴心具有轴向贯通的轴向通孔三;后端杆体中段的外部开设有环形限位凹槽b,且于环形限位凹槽b的中部开设有连通轴向通孔三和后端杆体外部空间的径向连通孔二,径向连通孔二中安装有控制其通断的胶囊电磁阀二;后端杆体的前端设置有环形凹台二,所述环形凹台二的外径小于后端杆体的外径,其尺寸与环形容纳腔二的尺寸相适配,且其外表面设置有外螺纹结构二,并形成后封孔前端公接头;后封孔器机构的前端通过后封孔前端公接头与压裂段后端母接头的螺纹配合与中段压裂机构固定连接;所述后橡胶封孔胶囊套装于环形限位凹槽b中,且其前后两端分别与环形限位凹槽b的前端和后端固定连接,并在后橡胶封孔胶囊和后端杆体之间形成封孔器密封空间二,封孔器密封空间二通过径向连通孔二与轴向通孔三连通;封孔器密封空间二连接有压力传感器b;轴向通孔三中于环形限位凹槽b之前的部分连接有压力传感器二和流量计二;压力传感器二和流量计二分别用于监测轴向通孔三前端的压力信号和流量信号;轴向通孔三中于环形限位凹槽b之后的部分连接有压力传感器一和流量计一;压力传感器一和流量计一分别用于监测轴向通孔三后端的压力信号和流量信号。

9.进一步,为了提高对镜头的清洗效果,以获得更清晰的图像数据,所述轴向通道一的数量为两个,每个轴向通道一中均装配清洗电磁阀,且相对的分布于摄像头安装槽的相对两侧。

10.进一步,为了方便连接和脱离高压水注水钢管,所述后端杆体的后端设置有环形凹台三,所述环形凹台三的外径小于后端杆体的外径,其外表面设置有外螺纹结构三,并形成后封孔后端公接头。

11.作为一种优选,所述摄像头安装槽呈圆柱形。

12.作为一种优选,所述前端杆体、中段杆体和后端杆体的外径相同。

13.在该技术方案中,通过在前端杆体的前端设置可视化摄像头,能在推送的过程中靠前端摄像头传输的实时影像,观察设计的致裂位置围岩是否完整,孔壁是否光滑,若从而可以合理的判定当前致裂点是否符合所需的标准;通过压力传感器四和流量计四的设置,

能便于实时监测压裂通道内的压力信号和流量信号,从而可以便于对封孔段的起裂压力进行量化。通过在封孔器密封空间一和二中分别设置压力传感器a和压力传感器b,能便于实时采集封孔器密封空间的压力值;通过在轴向通孔一的后端连接有压力传感器三和流量计三,并在轴向通孔三的前端设置压力传感器二和流量计二,在轴向通孔三的后端设置压力传感器一和流量计一,可以在出现故障后方便的进行故障原因的分析,从而快速确定出故障位置。

14.本发明还提供了一种煤岩层水压致裂压力效果评价及故障分析方法,包括一种煤岩层水压致裂压力监测装置,还包括如下步骤:

15.步骤一:先将中段压裂机构的压裂段前端母接头和压裂段后端母接头分别与前封孔机构的前封孔公接头和后封孔器机构的后封孔前端公接头通过螺纹进行可靠的连接,并形成封孔器;再建立清洗电磁阀、压裂电磁阀、胶囊电磁阀一、胶囊电磁阀二、可视化摄像头、压力传感器a、压力传感器b、压力传感器四、流量计四、压力传感器三、流量计三、压力传感器二、流量计二、压力传感器一和流量计一与控制终端的通信连接,查看各个监测终端是否运行正常;最后将后封孔器机构的后封孔后端公接头与高压水注水钢管连接,并利用钻机将封孔器送到致裂孔内部;

16.步骤二:在封孔器在致裂孔内推送的过程中,通过可视化摄像头实时采集影像数据,以实时观察致裂孔围岩结构特征;

17.步骤三:当封孔器推送至致裂点附近时,依靠前端的可视化摄像头实时采集影像数据,观察设计的致裂位置围岩是否完整,孔壁是否光滑,若按照钻孔柱状图设计的致裂点位置不符合致裂点的标准,则继续寻找合适的致裂点;

18.步骤四:在封孔器到达致裂点位置后,控制胶囊电磁阀一和胶囊电磁阀二均打开,开启高压水泵利用高压水注水钢管向向封孔器密封空间一和封孔器密封空间二内注入高压水,通过压力传感器a和b实时监测封孔器密封空间一和二内的压力信号,当封孔器密封空间一和封孔器密封空间二内的压力达到设计的封孔压力时,控制胶囊电磁阀一和胶囊电磁阀二均关闭,并控制压裂电磁阀打开,将高压水供入封孔器密封空间一和封孔器密封空间二之间的密封空间中,直至致裂点岩层被高压水裂开;

19.步骤五:关停高压水泵,待前橡胶封孔胶囊和后橡胶封孔胶囊恢复至原状后,继续向下一个设计的致裂点推进,重复步骤二至步骤四;

20.步骤六:在推进封孔器与回撤封孔器期间,通过可视化摄像头实时采集并记录影像数据,通过压力传感器四、流量计四、压力传感器a、压力传感器b、压力传感器三、流量计三、压力传感器二、流量计二、压力传感器一和流量计一实时采集并记录压力信号和流量信号数据,根据记录数据对压裂效果进行评价;

21.若出现故障,通过如下方法进行分析:

22.s1:在高压水注水钢管是完整的情况下,当封孔器密封后,致裂孔无漏水现象,高压水注入一段时间后,致裂孔开始大量出水,有以下四种可能:i、高压水压力过大,导致前橡胶封孔胶囊破损,致裂失败;ii、高压水压力过大,导致后橡胶封孔胶囊破损,致裂失败;iii、前橡胶封孔胶囊和后橡胶封孔胶囊完整,密闭空间封闭完整,致裂点岩层仅周边岩体被裂开,裂隙向深部延伸程度低,密封空间周边岩体裂隙贯通程度较大;iv、封孔器完整,前橡胶封孔胶囊和后橡胶封孔胶囊与孔壁致裂存在缝隙,密封效果差;

23.对于第i种情况,根据压力传感器一、流量计一、压力传感器二和流量计二的记录结果进行分析,如果流量计一和流量计二的流量值不相等,且压力传感三和压力传感器二的压力值均低于设定的封孔压力,则可以确定是前橡胶封孔胶囊破损,导致致裂孔出水现象;

24.对于第ii种情况,根据压力传感器一、流量计一、压力传感器二、流量计二、压力传感器三和流量计三的记录结果进行分析,如果流量计一、流量计二和流量计三的流量值相等,且压力传感三、压力传感器二和压力传感器三的压力值相等且低于设定的封孔压力,则可以确定是后橡胶封孔胶囊破损,导致致裂孔出水现象;

25.对于第iii和iv种情况,根据压力传感器一、流量计一、压力传感器二、流量计二、压力传感器三、流量计三、流量计四和压力传感器四的记录结果进行分析,如果压力传感器一、压力传感器二、压力传感器三和压力传感器四的压力值相等,且该压力值大于设定的封孔压力,同时,流量计四的流量值和流量计二的流量值相等,则利用可视化摄像头所采集的实时影像观察孔壁周围的水迹,如果孔壁上的水迹扩散程度较大,则可确定是前橡胶封孔胶囊或后橡胶封孔胶囊与孔壁之间存在缝隙,导致致裂孔出水现象;如果孔壁周围无明显水迹,且致裂点附近的贯通裂隙较多,破碎程度较大,则可确定是致裂点周边裂隙贯通导致致裂孔出水的现象;

26.s2:在高压水注水钢管是完整的情况下,当封孔器密封后,致裂孔无漏水现象,高压水注入一段时间后,致裂孔内不出水,周边孔也不出水,有以下二种可能:i、高压水泵损坏,无法持续增压;ii、压裂裂隙贯通程度较大,且与致裂孔周边的原有贯通裂隙再次贯通,高压水沿着贯通裂隙流向深部;

27.对于第i种情况,根据压力传感器一和流量计一的记录结构进行分析,如果流量计一的流量值长时间不改变,压力传感器一的压力值一直恒定且压力较低,则可确定是高压水泵损坏;

28.对于第ii种情况,压力传感器一、流量计一、压力传感器二、流量计二、压力传感器三、流量计三、流量计四和压力传感器四的记录结果进行分析,如果压力传感器一、压力传感器二、压力传感器三和压力传感器四的压力值相等,且该压力值大于设定的封孔压力,同时,流量计四的流量值和流量计二的流量值相等,则可确定是压裂裂隙贯通程度较大,且与致裂孔周边的原有贯通裂隙再次贯通,高压水沿着贯通裂隙流向深部的现象。

29.作为一种优选,在步骤二中,若发现可视化摄像头的镜头前端模糊,被污物覆盖,控制清洗电磁阀打开,以对可视化摄像头的镜头进行自动的清洗,清洗完成后,控制清洗电磁阀关闭,继续向前推进。

30.本发明步骤简单,能实时采集前端图像数据和关键部分的压力和流量数据,有利于对压裂效果进行合理的评价,同时,能在出现故障后进行全面的分析,便于快速的确定故障原因。

附图说明

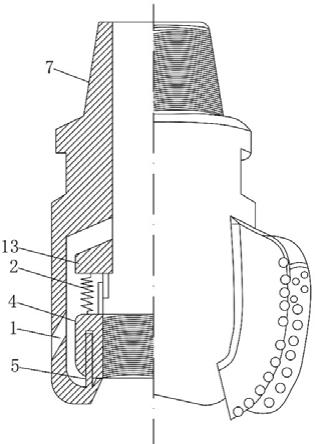

31.图1是本发明中前封孔机构的结构示意图;

32.图2是本发明中中段压裂机构的结构示意图;

33.图3是本发明中后封孔器机构的结构示意图。

34.图中:1、前封孔机构,2、中段压裂机构,3、后封孔器机构,4、前端杆体,5、探头安装杆,6、前橡胶封孔胶囊,7、可视化摄像头,8、摄像头保护罩,9、轴向通孔一,10、环形凹台一,11、外螺纹结构一,12、清洗电磁阀,13、中段杆体,14、环形限位凹槽b,15、轴向通孔二,16、环形容纳腔一,17、环形容纳腔二,18、压裂通道,19、压裂电磁阀,20、内螺纹结构一,21、内螺纹结构二,22、后端杆体,23、后橡胶封孔胶囊,24、轴向通孔三,25、环形凹台二,26、环形凹台三,27、外螺纹结构二,28、外螺纹结构三,29、轴向通道一,30、环形限位凹槽a。

具体实施方式

35.下面将对本发明作进一步说明。

36.如图1至图3所示,本发明提供了一种煤岩层水压致裂压力监测装置,包括前封孔机构1、中段压裂机构2、后封孔器机构3;

37.所述前封孔机构1主要由前端杆体4、探头安装杆5、前橡胶封孔胶囊6、可视化摄像头7和摄像头保护罩8组成;所述前端杆体4的轴心具有轴向贯通的轴向通孔一9;前端杆体4中段的外部开设有环形限位凹槽a30,且于环形限位凹槽a30的中部开设有连通轴向通孔一9和前端杆体4外部空间的径向连通孔一,径向连通孔一中安装有控制其通断的胶囊电磁阀一;前端杆体4的后端设置有环形凹台一10,所述环形凹台一10的外径小于前端杆体4的外径,且外表面设置有外螺纹结构一11,并形成前封孔公接头;轴向通孔一9的后端连接有压力传感器三和流量计三;压力传感器三和流量计三分别用于实时监测轴向通孔一9内的压力信号和流量信号;所述探头安装杆5的外径小于前端杆体4的外径,其后端固定插装于前端杆体4左端的轴向通孔一9中;探头安装杆5的前端中心开设有摄像头安装槽,并于摄像头安装槽的外侧开设有轴向通道一29,轴向通道一29轴向的贯通探头安装杆5的前后两端,其右端还与轴向通孔一9连通,且其中部设置有用于打开或关闭轴向通道一29的清洗电磁阀12;所述前橡胶封孔胶囊6套装于环形限位凹槽a30中,且其前后两端分别与环形限位凹槽a30的前端和后端固定连接,并在前橡胶封孔胶囊6和前端杆体4之间形成封孔器密封空间一,封孔器密封空间一通过径向连通孔一与轴向通孔一9连通;封孔器密封空间一连接有压力传感器a;所述摄像头安装槽的内部安装有可视化摄像头7;所述摄像头保护罩8封装在摄像头安装槽的开口端;

38.所述中段压裂机构2主要由中段杆体13和压裂电磁阀19组成,所述中段杆体13的轴心具有轴向贯通的轴向通孔二15,其前端中心和后端中心分别开设有环形容纳腔一16和环形容纳腔二17,其中段径向的开设有多个压裂通道18,每个压裂通道18的里端均与轴向通孔二15连通,其外端均与中段杆体13的外部连通,其中部均连接有压力传感器四和流量计四,压力传感器四和流量计四分别用于实时监测压裂通道18内的压力信号和流量信号;所述压裂电磁阀19的数量与压裂通道18的数量相对应,并装配于其中部,用于控制压裂通道18的通断;环形容纳腔一16的尺寸与环形凹台一10的尺寸相适配,并于内表面设置有与外螺纹结构一11相适配的内螺纹结构一20,并形成压裂段前端母接头;环形容纳腔二17中开设有内螺纹结构二21,并形成压裂段后端母接头;中段压裂机构2的前端通过压裂段前端母接头与前封孔公接头的螺纹配合与前封孔机构1的后端固定连接;

39.所述后封孔器机构3主要由后端杆体22和后橡胶封孔胶囊23组成;所述后端杆体22的轴心具有轴向贯通的轴向通孔三24;后端杆体22中段的外部开设有环形限位凹槽b14,

且于环形限位凹槽b14的中部开设有连通轴向通孔三24和后端杆体22外部空间的径向连通孔二,径向连通孔二中安装有控制其通断的胶囊电磁阀二;后端杆体22的前端设置有环形凹台二25,所述环形凹台二25的外径小于后端杆体22的外径,其尺寸与环形容纳腔二17的尺寸相适配,且其外表面设置有外螺纹结构二27,并形成后封孔前端公接头;后封孔器机构3的前端通过后封孔前端公接头与压裂段后端母接头的螺纹配合与中段压裂机构2固定连接;所述后橡胶封孔胶囊23套装于环形限位凹槽b14中,且其前后两端分别与环形限位凹槽b14的前端和后端固定连接,并在后橡胶封孔胶囊23和后端杆体22之间形成封孔器密封空间二,封孔器密封空间二通过径向连通孔二与轴向通孔三24连通;封孔器密封空间二连接有压力传感器b;轴向通孔三24中于环形限位凹槽b14之前的部分连接有压力传感器二和流量计二;压力传感器二和流量计二分别用于监测轴向通孔三24前端的压力信号和流量信号;轴向通孔三24中于环形限位凹槽b14之后的部分连接有压力传感器一和流量计一;压力传感器一和流量计一分别用于监测轴向通孔三24后端的压力信号和流量信号。

40.为了提高对镜头的清洗效果,以获得更清晰的图像数据,所述轴向通道一29的数量为两个,每个轴向通道一29中均装配清洗电磁阀12,且相对的分布于摄像头安装槽的相对两侧。

41.为了方便连接和脱离高压水注水钢管,所述后端杆体22的后端设置有环形凹台三26,所述环形凹台三26的外径小于后端杆体22的外径,其外表面设置有外螺纹结构三28,并形成后封孔后端公接头。

42.作为一种优选,所述摄像头安装槽呈圆柱形。

43.作为一种优选,所述前端杆体4、中段杆体13和后端杆体22的外径相同。

44.通过在前端杆体的前端设置可视化摄像头,能在推送的过程中靠前端摄像头传输的实时影像,观察设计的致裂位置围岩是否完整,孔壁是否光滑,若从而可以合理的判定当前致裂点是否符合所需的标准;通过压力传感器四和流量计四的设置,能便于实时监测压裂通道内的压力信号和流量信号,从而可以便于对封孔段的起裂压力进行量化。通过在封孔器密封空间一和二中分别设置压力传感器a和压力传感器b,能便于实时采集封孔器密封空间的压力值;通过在轴向通孔一的后端连接有压力传感器三和流量计三,并在轴向通孔三的前端设置压力传感器二和流量计二,在轴向通孔三的后端设置压力传感器一和流量计一,可以在出现故障后方便的进行故障原因的分析,从而快速确定出故障位置。

45.本发明还提供了一种煤岩层水压致裂压力效果评价及故障分析方法,包括一种煤岩层水压致裂压力监测装置,还包括如下步骤:

46.步骤一:先将中段压裂机构2的压裂段前端母接头和压裂段后端母接头分别与前封孔机构1的前封孔公接头和后封孔器机构3的后封孔前端公接头通过螺纹进行可靠的连接,并形成封孔器;再建立清洗电磁阀12、压裂电磁阀19、胶囊电磁阀一、胶囊电磁阀二、可视化摄像头7、压力传感器a、压力传感器b、压力传感器四、流量计四、压力传感器三、流量计三、压力传感器二、流量计二、压力传感器一和流量计一与控制终端的通信连接,查看各个监测终端是否运行正常;最后将后封孔器机构3的后封孔后端公接头与高压水注水钢管连接,并利用钻机将封孔器送到致裂孔内部;

47.步骤二:在封孔器在致裂孔内推送的过程中,通过可视化摄像头7实时采集影像数据,以实时观察致裂孔围岩结构特征;

48.步骤三:当封孔器推送至致裂点附近时,依靠前端的可视化摄像头7实时采集影像数据,观察设计的致裂位置围岩是否完整,孔壁是否光滑,若按照钻孔柱状图设计的致裂点位置不符合致裂点的标准,则继续寻找合适的致裂点;

49.步骤四:在封孔器到达致裂点位置后,控制胶囊电磁阀一和胶囊电磁阀二均打开,开启高压水泵利用高压水注水钢管向向封孔器密封空间一和封孔器密封空间二内注入高压水,通过压力传感器a和b实时监测封孔器密封空间一和二内的压力信号,当封孔器密封空间一和封孔器密封空间二内的压力达到设计的封孔压力时,控制胶囊电磁阀一和胶囊电磁阀二均关闭,并控制压裂电磁阀19打开,将高压水供入封孔器密封空间一和封孔器密封空间二之间的密封空间中,直至致裂点岩层被高压水裂开;

50.步骤五:关停高压水泵,待前橡胶封孔胶囊6和后橡胶封孔胶囊23恢复至原状后,继续向下一个设计的致裂点推进,重复步骤二至步骤四;

51.步骤六:在推进封孔器与回撤封孔器期间,通过可视化摄像头7实时采集并记录影像数据,通过压力传感器四、流量计四、压力传感器a、压力传感器b、压力传感器三、流量计三、压力传感器二、流量计二、压力传感器一和流量计一实时采集并记录压力信号和流量信号数据,根据记录数据对压裂效果进行评价;

52.若出现故障,通过如下方法进行分析:

53.s1:在高压水注水钢管是完整的情况下,当封孔器密封后,致裂孔无漏水现象,高压水注入一段时间后,致裂孔开始大量出水,有以下四种可能:i、高压水压力过大,导致前橡胶封孔胶囊6破损,致裂失败;ii、高压水压力过大,导致后橡胶封孔胶囊23破损,致裂失败;iii、前橡胶封孔胶囊6和后橡胶封孔胶囊23完整,密闭空间封闭完整,致裂点岩层仅周边岩体被裂开,裂隙向深部延伸程度低,密封空间周边岩体裂隙贯通程度较大;iv、封孔器完整,前橡胶封孔胶囊6和后橡胶封孔胶囊23与孔壁致裂存在缝隙,密封效果差;

54.对于第i种情况,根据压力传感器一、流量计一、压力传感器二和流量计二的记录结果进行分析,如果流量计一和流量计二的流量值不相等,且压力传感三和压力传感器二的压力值均低于设定的封孔压力,则可以确定是前橡胶封孔胶囊6破损,导致致裂孔出水现象;

55.对于第ii种情况,根据压力传感器一、流量计一、压力传感器二、流量计二、压力传感器三和流量计三的记录结果进行分析,如果流量计一、流量计二和流量计三的流量值相等,且压力传感三、压力传感器二和压力传感器三的压力值相等且低于设定的封孔压力,则可以确定是后橡胶封孔胶囊23破损,导致致裂孔出水现象;

56.对于第iii和iv种情况,根据压力传感器一、流量计一、压力传感器二、流量计二、压力传感器三、流量计三、流量计四和压力传感器四的记录结果进行分析,如果压力传感器一、压力传感器二、压力传感器三和压力传感器四的压力值相等,且该压力值大于设定的封孔压力,同时,流量计四的流量值和流量计二的流量值相等,则利用可视化摄像头7所采集的实时影像观察孔壁周围的水迹,如果孔壁上的水迹扩散程度较大,则可确定是前橡胶封孔胶囊6或后橡胶封孔胶囊23与孔壁之间存在缝隙,导致致裂孔出水现象;如果孔壁周围无明显水迹,且致裂点附近的贯通裂隙较多,破碎程度较大,则可确定是致裂点周边裂隙贯通导致致裂孔出水的现象;

57.s2:在高压水注水钢管是完整的情况下,当封孔器密封后,致裂孔无漏水现象,高

压水注入一段时间后,致裂孔内不出水,周边孔也不出水,有以下二种可能:i、高压水泵损坏,无法持续增压;ii、压裂裂隙贯通程度较大,且与致裂孔周边的原有贯通裂隙再次贯通,高压水沿着贯通裂隙流向深部;

58.对于第i种情况,根据压力传感器一和流量计一的记录结构进行分析,如果流量计一的流量值长时间不改变,压力传感器一的压力值一直恒定且压力较低,则可确定是高压水泵损坏;

59.对于第ii种情况,压力传感器一、流量计一、压力传感器二、流量计二、压力传感器三、流量计三、流量计四和压力传感器四的记录结果进行分析,如果压力传感器一、压力传感器二、压力传感器三和压力传感器四的压力值相等,且该压力值大于设定的封孔压力,同时,流量计四的流量值和流量计二的流量值相等,则可确定是压裂裂隙贯通程度较大,且与致裂孔周边的原有贯通裂隙再次贯通,高压水沿着贯通裂隙流向深部的现象。

60.作为一种优选,在步骤二中,若发现可视化摄像头7的镜头前端模糊,被污物覆盖,控制清洗电磁阀12打开,以对可视化摄像头7的镜头进行自动的清洗,清洗完成后,控制清洗电磁阀12关闭,继续向前推进。

61.本发明步骤简单,能实时采集前端图像数据和关键部分的压力和流量数据,有利于对压裂效果进行合理的评价,同时,能在出现故障后进行全面的分析,便于快速的确定故障原因。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。