1.本发明涉及锂电池电芯涂布用正负极材料的回收系统。

背景技术:

2.随着人们环保意识的日益增强和石油能源的日趋减少,更多的人们青睐于购买电动汽车进行出行,锂电池做为电动汽车的“心脏”,其需要量也越来越多。

3.随着锂电池数量的增加,需要更多的正负极材料,而锂电池正负极价格的日益攀升,增大了企业的成本。同时,锂电池正负极材料的排放会对环境造成污染。因此对正负极材料进行回收利用既可以减轻对环境的污染又可以降低厂家的生产成本。但是目前市面上还没有一款用于回收正负极材料的设备。

4.中国专利cn 216879686 u(公告日为2022年7月5日)公开了一种锂电池正负极材料分离装置,属于磷酸铁锂资源回收利用技术领域,其具体结构包括滚筒、振动器、筛网,其原理是:滚筒将其底部的混合粉末进行转动,通过搅拌组件对混合粉末进行搅拌粉碎,在振动器与筛网之间的配合作用下,对从电磁阀中掉落至筛网顶端的混合粉末进行抖动,混合粉末中的钴以及其他混合材料通过筛网掉落时,掉落过程中通过电磁铁的吸附作用,经过出料口对钴进行吸附,从而实现了混合粉末的分离。此种方式没有办法对电池正负极材料的水溶液进行回收。

5.总之,现有的锂电池正负极材料生产技术中存在废液产量大、处理难度大、处理成本高、环境污染严重、资源浪费严重等一系列问题,尤其是汽车锂电池生产行业中对生产中形成的正负极溶液目前还没有好的设备和方法进行回收。

技术实现要素:

6.本发明所要解决的问题是提供一种锂电池正负极材料的回收系统和回收方法,它可以从锂电池生产过程中的污水中得到正负极材料,同时将污水进行初步的净化,减轻了后道污水处理的负担,极大地节约了资源,减轻了污染。同时,本发明回收系统和回收方法无需添加任何添加剂便可得到正负极材料,保证了材料回收的纯净度,从而节约了材料损耗。

7.本发明一种锂电池正负极材料的回收系统,它包括污水抽取单元、分离单元、高浓度浆料回收子系统、低浓度分离液循环子系统;污水抽取单元用于抽取含有正负极材料的污水以提供给分离单元,分离单元用于将污水分离成高浓度浆料和低浓度分离液并分别输出,高浓度浆料回收子系统用于处理高浓度浆料并得到锂电池正负级材料,低浓度分离液循环子系统用于处理低浓度分离液并形成系统水循环;污水抽取单元与分离单元连接,高浓度浆料回收子系统和低浓度分离液循环子系统分别与分离单元连接。

8.进一步,污水抽取单元包括污水抽取水泵、进水管道ⅰ、出水管道ⅰ;进水管道ⅰ的两端分别与生产现场的集水池、污水抽取水泵连接,出水管道ⅰ的两端分别与污水抽取水泵、分离单元连接。

9.进一步,分离单元包括碟片式离心机,出水管道与碟片式离心机上面的进水口相连,低浓度分离液从轻液出口排出,高浓度浆料从排渣出口排出。

10.进一步,高浓度浆料回收子系统包括接料单元,接料单元用于接取从碟片式离心机分离后的高浓度浆料;接料单元包括接料管、接料外盒、内接料盘、外接料盘、滑轨;外接料盘设置接料外盒内部、与接料外盒为滑动抽屉式连接,内接料盘设置在外接料盘的内部,接料外盒上部的接料管与碟片式离心机的排渣出口连通。

11.进一步,高浓度浆料回收子系统还包括烘干单元,烘箱单元用于烘烤高浓度浆料以降低其含水量;烘干单元包括烘箱、内接料盘,内接料盘放置在烘箱内。

12.进一步,低浓度分离液循环子系统包括依次连接的存储单元、循环/排污单元、清洗单元;存储单元用于接收从碟片式离心机分离后的低浓度分离液并进行存储,循环/排污单元用于抽取存储单元中的低浓度分离液提供给清洗单元和污水站,以实现低浓度分离液的循环及排放;清洗单元用于接收循环/排污单元输送来的低浓度分离液并清洗含有正负极材料的零件。

13.进一步,存储单元包括循环水箱,循环/排污单元包括循环/排污水泵、进水管道ⅱ、两个出水管道ⅱ,清洗单元包括超声波清洗水箱、进水管、出水管;循环水箱的两端通过进水管、出水管分别与轻液出口、进水管道ⅱ连通;两个出水管道ⅱ的一端与循环/排污水泵连接、另一端分别与清洗单元、污水站连接;进水管的两端分别与出水管道ⅱ、超声波清洗水箱连接,出水管的两端分别与超声波清洗水箱、集水池连接,形成系统水循环。

14.进一步,清洗单元还包括自来水进水管,自来水通过自来水进水管向超声波清洗水箱提供自来水用于零件的二次清洗,二次清洗后的污水可选择通过出水管排放至集水池中,或等待下次清洗后通过出水管再排放至集水池中。

15.进一步,回收系统还包括主机架、电控柜、接头组件;主机架用于整个系统的支撑及所有单元的固定,电控柜为整个系统的电控系统,接头组件用于水路的汇总;各个单元高度集成在一起位于主机架内且呈上中下设置:清洗单元位于一侧的上方,循环/排污单元和污水抽取单元位于清洗单元的下方,存储单元位于清洗单元的内侧,烘干单元位于另一侧的上方,电控柜位于烘干单元的下方,离心单元位于烘干单元的内侧,接料单元位于离心单元的侧面;主机架具备防腐蚀、防潮、防撞的保护。

16.本发明锂电池正负极材料的回收方法,包括以下步骤:

①

将含有锂电池正负极材的污水通过抽取单元输送至分离单元中;

②

分离单元对污水进行分离,分成高浓度浆料和低浓度分离液分别输出;

③

高浓度浆料由接料单元接取,静置数十分钟后,将上层的含有负极材料碳的低浓度污水倒入特定的集水池中,底层剩余的含有正极材料磷酸铁锂的泥状浆料通过烘干单元进行回收;

④

低浓度分离液通过存储单元、循环/排污单元、清洗单元进行清洗含有正负极材料的零件以实现水的循环使用,多余的低浓度分离液排放到集水池。

17.本发明锂电池正负极材料的回收系统和方法的优点是:一、它可以从锂电池生产过程中的污水中得到正负极材料,同时将污水进行初步的净化,减轻了后道污水处理的负担,极大地节约了资源,减轻了污染;二、回收系统无需添加任何添加剂便可得到正负极材料,保证了材料回收的纯净度,从而节约了材料损耗;三、分离单元缩短了分离的时间,回收效率高;超声波清洗箱本身的清洗能力强,加上设置二次清洗进一步避免了材料的残留,提高了回收率;四、在回收正负极材料的同时将污水进行初步的净化,减轻了后道污水处理的

负担,减轻了环境污染。

附图说明

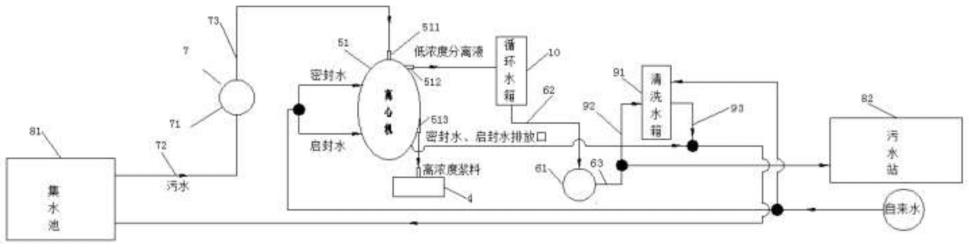

18.图1是本发明回收系统中各单元之间的连接示意图;

19.图2为污水抽取单元的结构示意图;

20.图3为分离单元的结构示意图;

21.图4为接料单元的结构示意图;

22.图5为烘干单元的结构示意图;

23.图6为循环/排污单元的结构示意图;

24.图7为清洗单元的结构示意图;

25.图8为存储单元的结构示意图;

26.图9为本发明回收系统集成后的示意图一;

27.图10为图9去除主机架后的示意图;

28.图11为本发明回收系统集成后的示意图二;

29.图12为图11去除主机架后的示意图。

具体实施方式

30.本发明所述实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。

31.实施例1

32.从图1、图2、图3、图4、图5、图6、图7、图8可知,本发明锂电池正负极材料的回收系统,它包括污水抽取单元7、分离单元5、高浓度浆料回收子系统、低浓度分离液循环子系统;污水抽取单元7用于抽取含有正负极材料的污水以提供给分离单元5,分离单元5用于将污水分离成高浓度浆料和低浓度分离液并分别输出,高浓度浆料回收子系统用于处理高浓度浆料并得到锂电池正负级材料,低浓度分离液循环子系统用于处理低浓度分离液并形成系统水循环;污水抽取单元7与分离单元5连接,高浓度浆料回收子系统和低浓度分离液循环子系统分别与分离单元5连接。

33.实施例2

34.从图1、图2可知,本发明回收系统:污水抽取单元7包括污水抽取水泵71、进水管道ⅰ72、出水管道ⅰ73;进水管道ⅰ72的两端分别与生产现场的集水池81、污水抽取水泵71连接,出水管道ⅰ73的两端分别与污水抽取水泵71、分离单元5连接。

35.集水池81中的污水流经进水管道ⅰ72进入到污水抽取水泵71中,污水抽取水泵71对污水进行加压,加压后的污水通过出水管道ⅰ73进入到分离单元5中。

36.进水管道72和出水管道73上均设有流体单向电磁阀。流体单向电磁阀可以防止污水的逆向流动。

37.实施例3

38.从图1、图3可知,本发明回收系统:分离单元5包括碟片式离心机51,出水管道73与碟片式离心机51上面的进水口511相连,低浓度分离液从轻液出口512排出,高浓度浆料从

排渣出口513排出。

39.污水抽取水泵71中的污水通过出水管道ⅰ73、进水口511进入到碟片式离心机51中,碟片式离心机51工作将含有正负极材料的污水分离成高浓度浆料和低浓度分离液:高浓度浆料从碟片式离心机51侧面的排渣出口513排出输送至高浓度浆料回收子系统进行回收;低浓度分离液从进水口511旁边的轻液出口512排出输送至低浓度分离液循环子系统。由于正负极材料主要在高浓度浆料内,因此需要对高浓度浆料进行收集回收。

40.其中,自来水需分两路水路为碟片式离心机51供水,一路为密封水,一路为启密水:当密封水路打开进水后,碟片式离心机51的排渣系统密封,当启密水路打开进水后,碟片式离心机51的排渣系统打开,将离心后的正负极材料排出。排出的时间和排出的间歇需要根据离心机的流量和污水的浓度进行设置。

41.碟片式离心机51可以将正负极材料与水快速分离,从而大大提高了工作效率。

42.实施例4

43.从图1、图4可知,本发明回收系统:高浓度浆料回收子系统包括接料单元4,接料单元4用于接取从碟片式离心机51分离后的高浓度浆料;接料单元4包括接料管41、接料外盒42、内接料盘43、外接料盘44、滑轨45;外接料盘44设置接料外盒42内部、与接料外盒42为滑动抽屉式连接,内接料盘43设置在外接料盘44的内部,接料外盒42上部的接料管41与碟片式离心机51的排渣出口513连通。

44.碟片式离心机51分离出来的高浓度浆料通过排渣出口513、接料管41进入到内接料盘43后,抽出外接料盘44将内接料盘43取出的同时放入新的内接料盘43并关闭外接料盘44继续接料。取出的内接料盘43静置数十分钟后,将上层的低浓度污水(含有负极材料碳))倒入特定的集水池81中,底层剩余泥状浆料(含有正极材料磷酸铁锂)放置一段时间后进行回收。

45.实施例5

46.从图1、图5可知,本发明回收系统:高浓度浆料回收子系统还包括烘干单元2,烘箱单元2用于烘烤高浓度浆料以降低其含水量;烘干单元2包括烘箱21、内接料盘43,内接料盘43放置在烘箱21内。

47.为了提高回收效率,将底层剩余泥状浆料的内接料盘43放入烘箱21中进行烘烤降低其含水量,烘烤完成后取出内接料盘43进行正极材料的回收。

48.利用自动烘干装置是通过电加热、自动排风,有效将离心分离出来的正负极材料进一步干燥,便于处理、收集、转运等。

49.实施例6

50.从图1、图6、图7、图8可知,本发明回收系统:低浓度分离液循环子系统包括依次连接的存储单元1、循环/排污单元6、清洗单元9;存储单元1用于接收从碟片式离心机51分离后的低浓度分离液并进行存储,循环/排污单元6用于抽取存储单元1中的低浓度分离液提供给清洗单元9和污水站82,以实现低浓度分离液的循环及排放;清洗单元9用于接收循环/排污单元6输送来的低浓度分离液并清洗含有正负极材料的零件。

51.实施例7

52.从图1、图6、图7、图8可知,本发明回收系统:存储单元1包括循环水箱11,循环/排污单元6包括循环/排污水泵61、进水管道ⅱ62、两个出水管道ⅱ63,清洗单元9包括超声波

清洗水箱91、进水管92、出水管93;循环水箱11的两端通过进水管、出水管分别与轻液出口512、进水管道ⅱ62连通;两个出水管道ⅱ63的一端与循环/排污水泵61连接、另一端分别与清洗单元9、污水站82连接;进水管92的两端分别与出水管道ⅱ63、超声波清洗水箱91连接,出水管93的两端分别与超声波清洗水箱91、集水池81连接,形成系统水循环。

53.低浓度分离液从轻液出口512排出后先存储在循环水箱11中,循环/排污水泵61通过进水管道ⅱ62抽取循环水箱11中的低浓度分离液并加压,加压后的低浓度分离液分流成两部分:一部分通过进水管道ⅱ62进入到超声波清洗水箱91内,对放置在水箱箱体里面的表面含有正负极材料的零件进行清洗,正负极材料脱离出来溶解于水中,清洗后的污水通过出水管道ⅱ63排放至集水池200中;剩余的一部分则排放至生产现场的污水站82中进行工业污水处理。

54.其中,利用超声波清洗装置是通过换能器将功率超声频源的声能转换成机械振动,通过清洗槽壁将超声波辐射到槽子中的清洗液,由于受到超声波的辐射,使槽内液体中的微气泡能够在声波的作用下保持振动;破坏污物与清洗件表面的吸附,引起污物层的疲劳破坏而被剥离,气体型气泡的振动对固体表面进行擦洗,最终将电芯生产过程中的相关部件附着的正负极浆料有效脱离下来。

55.其中,清洗单元9还包括自来水进水管,自来水通过自来水进水管向超声波清洗水箱91提供自来水用于零件的二次清洗,二次清洗后的污水可选择通过出水管93排放至集水池81中,或等待下次清洗后通过出水管93再排放至集水池81中。

56.为了将放置在超声波清洗水箱91内的零件清洗干净,尽可能多地回收正负极材料,对零件进行两次清洗:首次清洗使用循环/排污水泵61输送来的低浓度分离液进行,清洗完成后的污水排放至集水池81后再向其中注入自来水进行二次清洗。超声波清洗水箱91的自来水供水与碟片式离心机51的自来水供水两者的前段管道相统一,碟片式离心机51的自来水出水与超声波清洗水箱91的出水管93在后段管道相统一。

57.实施例8

58.从图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12可知,本发明锂电池正负极材料的回收系统还包括主机架31、电控柜32、接头组件33;主机架31用于整个设备的支撑及所有单元的固定,电控柜32为整个设备的电控系统,接头组件33用于水路的汇总;各个单元高度集成在一起位于主机架31内且呈上中下设置:清洗单元9位于一侧的上方,循环/排污单元6和污水抽取单元7位于清洗单元9的下方,存储单元1位于清洗单元9的内侧,烘干单元2位于另一侧的上方,电控柜32位于烘干单元2的下方,离心单元5位于烘干单元2的内侧,接料单元4位于离心单元5的侧面;主机架31具备防腐蚀、防潮、防撞的保护。

59.电控系统是将以上各单元机构智能化集成在系统内,通过触控屏自动或手动自由切换、调用。本发明系统中的各个单元高度集成后占用体积小,使用方便,能适应各种工作环境,即使在较为不利的环境中,也能保证稳定运行。但是本发明并不局限于图示的这种集成方式,无论各个单元相对之间的上下左右位置关系如何,只要涉及到本发明中的功能单元,就应该在本发明的保护范围内。

60.实施例9

61.从图1可知,本发明锂电池正负极材料的回收系统还包括生产现场的集水池81、污水站82,集水池81用于所有污水的汇流和储存,既可用于汇集本系统清洗零件后的污水,也

可储存现场人工冲洗出的污水,可在系统使用现场采用挖坑等方式制作;污水站82为环保用工业污水处理系统。

62.集水池81里的水通过离心机分离,分离出的轻液排到污水站82进行最后的水处理,处理后的水达到国家排放标准后排放到外部。

63.本发明回收系统需要配合集水池81、污水站82进行使用,集水池81、污水站82由生产厂家在现场自行配备。

64.实施例10

65.本发明锂电池正负极材料的回收方法,包括以下步骤:

66.①

将含有锂电池正负极材的污水通过抽取单元7输送至分离单元5中;

67.②

分离单元5对污水进行分离,分成高浓度浆料和低浓度分离液分别输出;

68.③

高浓度浆料由接料单元接取,静置数十分钟后,将上层的含有负极材料碳的低浓度污水倒入特定的集水池中,底层剩余的含有正极材料磷酸铁锂的泥状浆料通过烘干单元2进行回收;

69.④

低浓度分离液通过存储单元1、循环/排污单元6、清洗单元9进行清洗含有正负极材料的零件以实现水的循环使用,多余的低浓度分离液排放到集水池。

70.具体地说:本发明回收方法通过污水抽取水泵71将集水池81中的污水抽取到碟片式离心机51中,通过碟片式离心机51分离出含有正负极材料的高浓度浆料,高浓度浆料的含水体积比为90%,高浓度浆料通过接料管41排至内接料盘43中,抽出外接料盒44,将内接料盘43取出后静置一段时间,同时将新的内接料盘43放入外接料盒44中,关闭外接料盒44继续接料。取出的内接料盘43静置数十分钟后,将上层含有负极材料的低浓度污水倒入集水池81中(后续进行相关的处理进行回收),剩下底层的泥状浆料连同内接料盘43一起放入烘箱21中进行烘烤,烘烤完成后取出内接料盘43进行正极材料的回收。

71.总之,本发明回收系统和方法的优点是:一、系统通过设置污水抽取单元、分离单元、高浓度浆料回收子系统、低浓度分离液循环子系统等实现了正负极材料的回收利用:对污水池里的污水进行抽取,通过分离单元使正负极材料分离成高浓度浆料与低浓度分离液,然后对高浓度浆料里的正负极材料进行回收、对低浓度分离液进行冲洗等循环利用,从而大大提高了正负极材料的回收率,节约了资源,经济效应好,并减轻了环境污染;二、分离单元缩短了分离的时间,回收效率高,每小时处理污水量在0.5立方以上;三、超声波清洗箱本身的清洗能力强,加上设置二次清洗进一步避免了材料的残留,提高了回收率;四、系统高度集成化,占用体积小,且外部设有具备防腐蚀、防潮、防撞的保护外壳,使用方便,对场地要求小,能适应各种工作环境,即使在较为不利的环境中,也能保证稳定运行;五、解决了现有产线中正负极材料的浪费,在回收正负极材料的同时将污水进行初步的净化,减轻了后道污水处理的负担,减轻了环境污染;六、不需要添加任何添加剂便可提取正负极材料,保证了材料回收的纯净度,同时可实现能耗小,系统运行稳定、成本低;同时实现了水自循环,因此简化了分离步骤和工艺,在实现功能的同时也节约了系统的制造成本。

72.本发明回收系统和方法是将电池正极材料制造行业产生的原本作为废液处理的液体作为原料,经分离后得到正负极材料,有效解决废液处理的问题,从源头削减三废的产生量和排放量,处理后可实现污水减量化,减量化达到了65%,同时得到的产物磷酸铁锂和碳可直接用于生产制造,大大降低材料损耗,形成互补互动、共生共利的关系,实现资源的

有效配置,极大地减轻了锂电池生产中产生的生态环境压力,努力建成低投入、高产出,低消耗、无废液排放,循环、可持续的国民经济体系和资源节约型、环境友好型工业系统。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。