1.本发明涉及一种处理水泥混凝土再生骨料的方法,更具体地说,本发明涉及一种再生骨料水泥混凝土及其制备方法。

背景技术:

2.对水泥混凝土再生骨料进行重复利用不仅可以避免资源的浪费,还可以对环境起到保护作用。但再生骨料表面存在旧水泥砂浆以及微裂纹,降低了骨料的密实性,增加了骨料的吸水率,对骨料的性能产生了负面影响。因此需要对再生骨料进行预处理,提升再生骨料的物理性能,从而提升再生骨料水泥混凝土的力学性能。

3.目前提升再生骨料水泥混凝土力学性能的方法主要有:

4.再生骨料预湿法

5.即在拌和之前将再生骨料放入水中进行预湿处理,让再生骨料提前饱水,然后进行拌和;

6.再生骨料裹浆法

7.即将再生骨料表面包裹一层水泥砂浆,将包裹水泥砂浆的再生骨料进行一定龄期的养生,养生期间避免再生骨料之间的直接接触,养生结束后进行拌和;

8.再生骨料化学试剂处理法

9.利用化学试剂对再生骨料的表面进行处理,来去除骨料表面的旧砂浆,然后进行拌和;

10.部分天然骨料取代再生骨料法

11.利用天然骨料对部分再生骨料进行取代,然后进行拌和;

12.关于上述相关技术存在的不足主要有:

13.利用再生骨料预湿法进行处理,水分会进入到再生骨料的缝隙中,在混凝土拌和的过程中,再生骨料中的水分会返回到水泥砂浆中,增大混凝土的水灰比,降低混凝土的力学性能;此外预湿法处理没有起到加固再生骨料表面,填充再生骨料表面缝隙的作用;

14.利用再生骨料裹浆法进行处理,需要避免裹浆后再生骨料的直接接触,并需要一定时间的养生,工序繁琐,不利于量化生产和实际施工;

15.利用再生骨料化学试剂处理法对再生骨料表面进行处理,会增加工程成本,并且化学试剂的后期处理也会对环境造成一定的影响;

16.利用部分天然骨料取代再生骨料法,降低了再生骨料的利用率,此外再生骨料水泥混凝土力学性能的提升不够显著。

技术实现要素:

17.本发明所要解决的技术问题是克服了现有的对再生骨料预处理技术中存在的再生骨料水泥混凝土力学性能差,再生骨料处理工序复杂,处理成本高的问题,提供了一种提升再生骨料水泥混凝土力学性能的拌和方法。

18.为解决上述技术问题,本发明是采用如下技术方案实现的:

19.所述的一种再生骨料水泥混凝土包括再生骨料、水泥、水与水泥砂浆;

20.一立方米的再生骨料水泥混凝土包括质量为1191.9kg的再生骨料、质量为80~120kg的水泥、质量为32~48kg的水与质量为1156.95kg的水泥砂浆(5);其中制作一立方米再生骨料水泥混凝土所需的水泥砂浆(5)包括质量为595.95kg的天然砂、质量为400kg的水泥、质量为1kg的聚羧酸减水剂及质量为160kg的水。

21.所述的一种再生骨料水泥混凝土的制备方法的步骤如下:

22.1)备料;

23.2)均匀混合再生骨料:

24.把按照1m3再生骨料水泥混凝土中含有按备料步骤中所述的质量比例配制的并烘干后的1911.9kg再生骨料放入卧式混凝土搅拌器中,以45r/min的转速搅拌2min至均匀混合;

25.3)预处理再生骨料;

26.4)制备水泥砂浆;

27.5)制备再生骨料水泥混凝土:

28.将处理后再生骨料倒入装有制备好的水泥砂浆的混凝土搅拌器中,以45r/min的转速充分搅拌4min至各组分均匀分布,制成再生骨料水泥混凝土。

29.技术方案中所述的备料步骤如下:

30.(1)将19mm标准筛、16mm标准筛、9.5mm标准筛与4.75mm标准筛由上至下放置形成筛分工具,将再生骨料倒入19mm标准筛中,将筛分工具放到振筛机上,启动振筛机将再生骨料进行筛分处理,得到4.75~9.5mm、9.5~16mm与16~19mm粒径范围的再生骨料;

31.(2)将质量百分比为20%的4.75~9.5mm粒径的再生骨料、质量百分比为60%的9.5~16mm粒径的再生骨料与质量百分比为20%的16~19mm粒径的再生骨料放入101-5b型电热鼓风干燥箱中,在100

±

5℃的条件下烘干1h;

32.(3)将天然砂放入101-5b型电热鼓风干燥箱中,在100

±

5℃的条件下烘干1h。

33.技术方案中所述的预处理再生骨料步骤如下:

34.(1)把按照1m3再生骨料水泥混凝土中含有180~120kg的水泥加入装有混合均匀的再生骨料的混凝土搅拌器中;

35.(2)启动搅拌器将再生骨料与水泥的混合物以45r/min的转速搅拌2min至均匀混合;

36.(3)把按照1m3再生骨料水泥混凝土中含有32~48kg的水加入装有再生骨料与水泥均匀混合物的混凝土搅拌器中;

37.(4)启动搅拌器将再生骨料、水泥、水的混合物以45r/min的转速搅拌4min至再生骨料表面被水泥浆均匀覆盖,得到处理后再生骨料。

38.技术方案中所述的制备水泥砂浆步骤如下:

39.(1)在预处理再生骨料的同时,向另一个卧式混凝土搅拌器中按照1m3再生骨料水泥混凝土中加入595.95kg的天然砂和按照1m3再生骨料水泥混凝土中加入400kg的水泥;

40.(2)启动搅拌器搅拌以45r/min的转速搅拌2min,将天然砂、水泥的混合物搅拌均匀;

41.(3)将按照1m3再生骨料水泥混凝土中含有1kg的聚羧酸减水剂以及按照1m3再生骨料水泥混凝土中含有160kg的水倒入塑料容器中,用玻璃棒搅拌1min至均匀混合,将聚羧酸减水剂、水混合物加入装有天然砂与水泥均匀混合物的混凝土搅拌器中;

42.(4)启动搅拌器搅拌以45r/min的转速搅2min,制成水泥砂浆。

43.与现有技术相比本发明的有益效果是:

44.1.本发明所述的一种提升再生骨料水泥混凝土力学性能的拌和方法与再生骨料预湿法相比,本发明通过对水泥混凝土再生骨料进行预处理,填充了骨料表面的微裂纹及孔隙,加固了骨料与旧砂浆之间的粘结,可以有效的提升再生骨料水泥混凝土的抗压强度;

45.2.本发明所述的一种提升再生骨料水泥混凝土力学性能的拌和方法与再生骨料裹浆法相比,本发明可以有效的节约再生骨料预处理时间,简化预处理工序,在实际工程中更容易进行实施应用;

46.3.本发明所述的一种提升再生骨料水泥混凝土力学性能的拌和方法与再生骨料化学试剂处理法相比,本发明可以有效的节省工程成本,且避免后续化学试剂处理而带来的环境问题;

47.4.本发明所述的一种提升再生骨料水泥混凝土力学性能的拌和方法与部分天然骨料取代再生骨料法相比,本发明可以提升再生骨料的利用率,提高再生骨料水泥混凝土的抗压强度。

附图说明

48.下面结合附图对本发明作进一步的说明:

49.图1为本发明所述的一种再生骨料水泥混凝土的制备方法的流程框图;

50.图2为本发明所述的一种再生骨料水泥混凝土的制备方法中备料步骤的流程框图;

51.图3为本发明所述的一种再生骨料水泥混凝土的制备方法中预处理再生骨料步骤的流程框图;

52.图4为本发明所述的一种再生骨料水泥混凝土的制备方法中制备水泥砂浆步骤的流程框图;

53.图5为本发明所述的一种再生骨料水泥混凝土的制备方法中使用的水泥混凝土再生骨料实物图;

54.图6为本发明所述的一种再生骨料水泥混凝土的制备方法中使用的水泥混凝土再生骨料的结构图;

55.图7为本发明所述的一种再生骨料水泥混凝土的制备方法中处理后的水泥混凝土再生骨料的结构图;

56.图8为本发明所述的一种再生骨料水泥混凝土的制备方法中处理后的水泥混凝土再生骨料实物图;

57.图9为本发明所述的一种再生骨料水泥混凝土的制备方法中拌合后的再生骨料水泥混凝土的结构图;

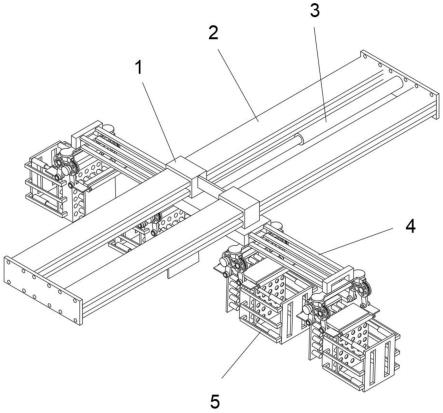

58.图中:1.旧砂浆,2.微裂纹,3.水泥浆,4.处理后再生骨料,5.水泥砂浆。

具体实施方式

59.下面结合附图对本发明作详细的描述:

60.参阅图5、图6,由图中可以看出再生骨料的部分表面被旧砂浆1覆盖,机械破碎使得再生骨料表面产生很多的微裂纹2,且骨料表面孔隙较多,导致再生骨料性能较差。

61.参阅图7、图8与图9,通过对再生骨料进行预处理,再生骨料表面的孔隙和微裂纹2被水泥浆3填充,且水泥浆3会将再生骨料包裹起来,加固了旧砂浆1和再生骨料之间的联结,避免了在拌和的过程中旧砂浆1和水泥砂浆5的直接接触,从而提高了再生骨料水泥混凝土的性能。

62.所述的一种再生骨料水泥混凝土包括再生骨料、水泥、水与水泥砂浆5;

63.一立方米的再生骨料水泥混凝土包括质量为1191.9kg的再生骨料、质量为80~120kg的强度等级为42.5mpa的普通硅酸盐水泥、质量为32~48kg的水与质量为1156.95kg的水泥砂浆5;其中制作一立方米再生骨料水泥混凝土所需的水泥砂浆5包括质量为595.95kg的天然砂、质量为400kg的强度等级为42.5mpa的普通硅酸盐水泥、质量为1kg的聚羧酸减水剂及质量为160kg的水;

64.参阅图1,所述的一种再生骨料水泥混凝土的制备方法的步骤如下:

65.1.备料

66.参阅图2,备料步骤如下:

67.(1)将19mm标准筛、16mm标准筛、9.5mm标准筛、4.75mm标准筛由上至下放置形成筛分工具,将再生骨料倒入19mm标准筛中,将筛分工具放到振筛机上,启动振筛机将再生骨料进行筛分处理,得到4.75~9.5mm、9.5~16mm与16~19mm粒径范围的再生骨料;

68.(2)将质量百分比为20%的4.75~9.5mm粒径的再生骨料、质量百分比为60%的9.5~16mm粒径的再生骨料与质量百分比为20%的16~19mm粒径的再生骨料放入101-5b型电热鼓风干燥箱中,在100

±

5℃的条件下烘干1h;

69.(3)将天然砂放入101-5b型电热鼓风干燥箱中,在100

±

5℃的条件下烘干1h;

70.2.均匀混合再生骨料

71.把按照1m3再生骨料水泥混凝土中含有按备料步骤中所述的质量比例配制的并烘干后的1911.9kg再生骨料放入卧式混凝土搅拌器中,以45r/min的转速搅拌2min至均匀混合;

72.3.预处理再生骨料

73.参阅图3,预处理再生骨料步骤如下:

74.(1)把按照1m3再生骨料水泥混凝土中含有180~120kg的水泥加入装有混合均匀的再生骨料的混凝土搅拌器中;

75.(2)启动搅拌器将再生骨料与水泥的混合物以45r/min的转速搅拌2min至均匀混合;

76.(3)把按照1m3再生骨料水泥混凝土中含有32~48kg的水加入装有再生骨料与水泥均匀混合物的混凝土搅拌器中;

77.(4)参阅图7、图8,启动搅拌器将再生骨料、水泥、水的混合物以45r/min的转速搅拌4min至再生骨料表面被水泥浆3均匀覆盖,得到处理后再生骨料4;

78.4.制备水泥砂浆

79.参阅图4,制备水泥砂浆步骤如下:

80.(1)在预处理再生骨料的同时,向另一个卧式混凝土搅拌器中按照1m3再生骨料水泥混凝土中加入595.95kg天然砂和按照1m3再生骨料水泥混凝土中加入400kg水泥;

81.(2)启动搅拌器搅拌以45r/min的转速搅拌2min,将天然砂、水泥的混合物搅拌均匀;

82.(3)将按照1m3再生骨料水泥混凝土中含有1kg的聚羧酸减水剂以及按照1m3再生骨料水泥混凝土中含有160kg水倒入塑料容器中,用玻璃棒搅拌1min至均匀混合,将聚羧酸减水剂、水混合物加入装有天然砂与水泥均匀混合物的混凝土搅拌器中;

83.(4)启动搅拌器以45r/min的转速搅拌2min,制成水泥砂浆5;

84.5.制备再生骨料水泥混凝土

85.参阅图9,制备再生骨料水泥混凝土步骤如下:

86.将处理后再生骨料4倒入装有制备好的水泥砂浆5的混凝土搅拌器中,以45r/min的转速充分搅拌4min至各组分均匀分布,制成再生骨料水泥混凝土。

87.实施例1,制备0.0066m3的再生骨料水泥混凝土

88.1.备料

89.备料步骤如下:

90.(1)将19mm标准筛、16mm标准筛、9.5mm标准筛、4.75mm标准筛由上至下放置形成筛分工具,将再生骨料倒入19mm标准筛中,将筛分工具放到振筛机上,启动振筛机将再生骨料进行筛分处理,得到1.58kg的4.75~9.5mm粒径再生骨料,4.74kg的9.5~16mm粒径再生骨料,1.58kg的16~19mm粒径再生骨料;

91.(2)将1.58kg的4.75~9.5mm粒径的再生骨料,4.74kg的9.5~16mm粒径的再生骨料,1.58kg的16~19mm粒径的再生骨料放入电热鼓风干燥箱中,在100℃的条件下烘干1h;

92.(3)将3.933kg的天然砂放入电热鼓风干燥箱中,在100℃的条件下烘干1h;

93.2.均匀混合再生骨料

94.将7.9kg的再生骨料放入混凝土搅拌器中,以45r/min转速搅拌2min至均匀混合;

95.3.预处理再生骨料

96.预处理再生骨料步骤如下:

97.(1)将0.528kg的水泥加入装有混合均匀的再生骨料的混凝土搅拌器中;

98.(2)启动搅拌器将再生骨料与水泥的混合物以45r/min转速搅拌2min至均匀混合;

99.(3)将0.211kg的水加入装有再生骨料与水泥均匀混合物的混凝土搅拌器中;

100.(4)启动搅拌器将再生骨料、水泥、水的混合物以45r/min转速搅拌4min至再生骨料表面被水泥浆3均匀覆盖,得到处理后再生骨料4;

101.4.制备水泥砂浆

102.制备水泥砂浆步骤如下:

103.(1)在预处理再生骨料的同时,向另一个卧式混凝土搅拌器中加入3.933kg的天然砂和2.640kg的水泥;

104.(2)启动搅拌器以45r/min的转速搅拌2min,将天然砂、水泥混合物搅拌至均匀;

105.(3)将0.0264kg的聚羧酸减水剂以及1.056kg的水倒入塑料容器中,用玻璃棒搅拌1min至均匀混合,将聚羧酸减水剂、水混合物加入到装有天然砂、水泥均匀混合物的混凝土

搅拌器中;

106.(4)启动搅拌器以45r/min的转速搅拌2min,制成水泥砂浆5;

107.5.制备再生骨料水泥混凝土

108.将预处理后再生骨料4倒入装有制备好的水泥砂浆5的混凝土搅拌器中,以45r/min的转速充分搅拌4min至各组分均匀分布,制成再生骨料水泥混凝土。

109.实施例2,制备0.0066m3的再生骨料水泥混凝土

110.1.备料

111.备料步骤如下:

112.(1)将19mm标准筛、16mm标准筛、9.5mm标准筛、4.75mm标准筛由上至下放置形成筛分工具,将再生骨料倒入19mm标准筛中,将筛分工具放到振筛机上,启动振筛机将再生骨料进行筛分处理,得到1.58kg的4.75~9.5mm粒径再生骨料,4.74kg的9.5~16mm粒径再生骨料,1.58kg的16~19mm粒径再生骨料;

113.(2)将1.58kg的4.75~9.5mm粒径的再生骨料,4.74kg的9.5~16mm粒径的再生骨料,1.58kg的16~19mm粒径的再生骨料放入101-5b型电热鼓风干燥箱中,在100℃的条件下烘干1h;

114.(3)将3.933kg的天然砂放入101-5b型电热鼓风干燥箱中,在100℃的条件下烘干1h;

115.2.均匀混合再生骨料

116.将7.9kg的再生骨料放入混凝土搅拌器中,以45r/min转速搅拌2min至均匀混合;

117.3.预处理再生骨料

118.预处理再生骨料步骤如下:

119.(1)将0.66kg的水泥加入装有混合均匀的再生骨料的混凝土搅拌器中;

120.(2)启动搅拌器将再生骨料与水泥的混合物以45r/min转速搅拌2min至均匀混合;

121.(3)将0.264kg的水加入装有再生骨料与水泥均匀混合物的混凝土搅拌器中;

122.(4)启动搅拌器将再生骨料、水泥、水的混合物以45r/min转速搅拌4min至再生骨料表面被水泥浆3均匀覆盖,得到处理后再生骨料4;

123.4.制备水泥砂浆

124.制备水泥砂浆步骤如下:

125.(1)在预处理再生骨料的同时,向另一个卧式混凝土搅拌器中加入3.933kg的天然砂和2.64kg的水泥;

126.(2)启动搅拌器以45r/min的转速搅拌2min,将天然砂、水泥混合物搅拌至均匀;

127.(3)将0.0264kg聚羧酸高效减水剂以及1.056kg水倒入塑料容器中,用玻璃棒搅拌1min至均匀混合,将聚羧酸减水剂、水混合物加入到装有天然砂、水泥均匀混合物的混凝土搅拌器中;

128.(4)启动搅拌器以45r/min转速搅拌2min,制成水泥砂浆5;

129.5.制备再生骨料水泥混凝土

130.将预处理后再生骨料4倒入装有制备好的水泥砂浆5的混凝土搅拌器中,以45r/min转速充分搅拌4min至各组分均匀分布,制成再生骨料水泥混凝土。

131.实施例3,制备0.0066m3的再生骨料水泥混凝土

132.1.备料

133.备料步骤如下:

134.(1)将19mm标准筛、16mm标准筛、9.5mm标准筛、4.75mm标准筛由上至下放置形成筛分工具,将再生骨料倒入19mm标准筛中,将筛分工具放到振筛机上,启动振筛机将再生骨料进行筛分处理,得到1.58kg的4.75~9.5mm粒径再生骨料,4.74kg的9.5~16mm粒径再生骨料,1.58kg的16~19mm粒径再生骨料;

135.(2)将1.58kg的4.75~9.5mm粒径的再生骨料,4.74kg的9.5~16mm粒径的再生骨料,1.58kg的16~19mm粒径的再生骨料放入101-5b型电热鼓风干燥箱中,在100℃的条件下烘干1h;

136.(3)将3.933kg的天然砂放入101-5b型电热鼓风干燥箱中,在100℃的条件下烘干1h;

137.2.均匀混合再生骨料

138.将7.9kg的再生骨料放入混凝土搅拌器中,以45r/min转速搅拌2min至均匀混合;

139.3.预处理再生骨料

140.预处理再生骨料步骤如下:

141.(1)将0.792kg的水泥加入装有混合均匀的再生骨料的混凝土搅拌器中;

142.(2)启动搅拌器将再生骨料与水泥的混合物以45r/min的转速搅拌2min至均匀混合;

143.(3)将0.3168kg的水加入装有再生骨料与水泥均匀混合物的混凝土搅拌器中;

144.(4)启动搅拌器将再生骨料、水泥、水的混合物以45r/min的转速搅拌4min至再生骨料表面被水泥浆3均匀覆盖,得到处理后再生骨料4;

145.4.制备水泥砂浆

146.制备水泥砂浆步骤如下:

147.(1)在预处理再生骨料的同时,向另一个混凝土搅拌器中加入3.933kg的天然砂和2.64kg的水泥;

148.(2)启动搅拌器以45r/min的转速搅拌2min,将天然砂、水泥混合物搅拌至均匀;

149.(3)将0.0264kg聚羧酸减水剂以及1.056kg水倒入塑料容器中,用玻璃棒搅拌1min至均匀混合,将聚羧酸减水剂、水混合物加入到装有天然砂、水泥均匀混合物的混凝土搅拌器中;

150.(4)启动搅拌器以45r/min转速搅拌2min,制成水泥砂浆5;

151.5.制备再生骨料水泥混凝土

152.将预处理后再生骨料4倒入装有制备好的水泥砂浆5的混凝土搅拌器中,以45r/min的转速充分搅拌4min至各组分均匀分布,制成再生骨料水泥混凝土。

153.将上述制备的再生骨料水泥混凝土制成100cm

×

100cm

×

100cm的再生骨料混凝土立方体试件,进行抗压强度试验。

154.再生骨料水泥混凝土混凝土28d抗压强度/mpa实施例141.6实施例246.3实施例342.9

预湿处理再生骨料水泥混凝土36.630%天然骨料取代再生骨料水泥混凝土38.015%天然骨料取代再生骨料水泥混凝土31.2

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。