1.本发明涉及微生物对再生材料的预处理技术领域,具体是一种用微生物诱导碳酸钙沉淀(microbial induced calcite precipitation,micp)技术让再生玻璃钢纤维表面沉积致密的碳酸钙涂层的预处理方法及其在混凝土中的应用。

背景技术:

2.利用物理回收方法处理废弃玻璃钢时,经过清洗、切割、粉碎和研磨四个环节的回收处理,最终可以得到不同尺寸的再生玻璃钢材料,一般为纤维和粉末的混杂体。再生纤维和粉末都可以作为水泥基复合材料的部分骨料或替代填料。而为了使再生玻璃钢纤维作为混凝土中的钢筋获得最大的力学性能和耐久性,需要对再生纤维进行表面处理,提高再生纤维与混凝土的附着力,同时保护纤维免受碱性介质的影响。现有的表面改性方法主要有纤维表面的打磨、硅烷偶联剂醇解改性和表面改性后的分散性处理。玻璃纤维是由玻璃经过一系列工艺制造得到的,玻璃纤维的主要成分sio2会和碱反应发生刻蚀作用,使玻璃纤维表面形成凹陷进而发生破坏,因而玻璃纤维一直都有不耐碱的问题,但采用现有的处理方法不能解决这一问题。玻璃钢纤维表面包裹着树脂涂层有一定的保护作用但对于纤维裸露的部分需要进行耐碱处理。

3.鉴于此本技术提供了一种基于微生物矿化技术在玻璃钢纤维表面沉积致密的碳酸钙涂层的处理方法,用于改善再生玻璃钢纤维的耐碱性和制备纤维增强混凝土。

技术实现要素:

4.本发明的目的在于,提供一种基于微生物矿化的再生玻璃钢纤维表面处理方法,用micp技术对再生玻璃钢纤维进行表面处理,在纤维表面沉积致密的碳酸钙涂层,进而提高再生玻璃钢纤维的耐碱性,增强纤维与基体的界面结合,提高纤维增强水泥基复合材料的力学性能,有利于进一步推广再生玻璃钢纤维在建筑材料中的实际工程应用。

5.为实现以上目的,本发明采用如下技术方案:

6.一种再生玻璃钢纤维的表面处理方法,首先将再生玻璃钢纤维置入菌液中完成一定时间的共培养,然后将再生玻璃钢纤维取出均匀地平铺在塑料盒内,倒入取出再生玻璃钢纤维后剩余的菌液和配制好的与微生物培养基中的尿素等摩尔浓度的乙酸钙溶液,使生成的碳酸钙大量沉积在再生玻璃钢纤维的表面,最后倾倒上清液后进行烘干,使碳酸钙固着在再生玻璃钢纤维表面获得表面具有致密碳酸钙层的再生玻璃钢纤维,提高了其长久的耐碱性及与水泥基材料间的相互作用。

7.上述处理方法所用到的材料按重量份数计,组成和含量分别为:

8.尿素1.31~4.50份

9.大豆蛋白胨0.22~0.37份

10.牛肉浸膏0.13~0.23份

11.一水乙酸钙粉末3.82~13.21份

12.再生玻璃钢纤维5.25~6.11份

13.去离子水74.95~86.73份

14.巴氏芽孢杆菌母液1.49~1.73份;

15.处理方法的具体包括以下步骤:

16.(1)按重量份数计,将上述原料分成三组,第一组为尿素1.31~4.50份,大豆蛋白胨0.22~0.37份,牛肉浸膏0.13~0.23份,37.475~43.365份的去离子水,巴氏芽孢杆菌母液1.49~1.73份;第二组为一水乙酸钙粉末3.82~13.21份,37.475~43.365份的去离子水;第三组为再生玻璃钢纤维5.25~6.11份。

17.(2)将第一组的1.31~4.50份尿素、0.22~0.37份大豆蛋白胨和0.13~0.23份牛肉浸膏加到37.475~43.365份去离子水中进行溶解,锥形瓶分装后进行高温蒸汽灭菌(121℃,15min)待冷却至室温后在洁净工作台上接种先前配制好的1.49~1.73份巴氏芽孢杆菌母液,注射完母液后直接从工作台拿出获得菌液。

18.(3)将第三组的5.25~6.11份再生玻璃钢纤维加到步骤(2)的锥形瓶中,之后放到振荡培养箱中进行预培养,培养温度设置为30℃,转速150rpm,时间12-36h,培养结束后将再生玻璃钢纤维从菌液中滤出。

19.(4)将第二组的3.82~13.21份一水乙酸钙粉末倒入37.475~43.365份去离子水中用玻璃棒搅拌使其充分溶解,至完全溶解后获得乙酸钙溶液备用。

20.(5)将步骤(3)滤出的再生玻璃钢纤维均匀的平铺在尺寸为长22.5cm

×

宽15.5cm

×

高8cm的塑料盒子中,避免有纤维叠在一起的现象发生,之后将步骤(3)剩余的菌液先倒入塑料盒子中,在搅拌过程中缓慢加入步骤(4)的一水乙酸钙溶液,保证沉淀均匀,沉淀15分钟后倾倒上清液并进行烘干,使生成的碳酸钙沉积在再生玻璃钢纤维的表面,获得表面具有致密碳酸钙层的再生玻璃钢纤维。用菌液处理后的纤维表面附着了微生物只要与钙源接触就会发生矿化反应生成碳酸钙。

21.优选地,在一次去上清液后,多次重复步骤(5),每次重复过程中使用等摩尔浓度的步骤(4)的乙酸钙溶液和步骤(2)的菌液对平铺好的再生玻璃钢纤维进行处理,保证所有再生玻璃钢纤维表面均能与菌液接触完全,使得中间的纤维也能充分接触。

22.上述基于微生物矿化的再生玻璃钢纤维表面处理方法的应用,所述处理方法获得的再生玻璃钢纤维用于水泥混凝土材料的制备,再生玻璃钢纤维的添加量为水泥的质量4-5%加入。

23.与现有技术相比,本发明的有益效果是:

24.本发明突出的实质性特点是:

25.本发明处理方法先将再生玻璃钢纤维放入菌液中进行共培养,之后滤出纤维再加入钙源和菌液进行矿化反应,使更多的微生物附着在纤维表面,微生物诱导碳酸钙沉淀过程是以微生物为位点进行碳酸钙结晶,从而使更多的碳酸钙在纤维表面沉淀,避免了直接浸泡时碳酸钙容易直接沉淀而非黏附在纤维表面的现象发生,这样能在比较粗糙的玻璃钢纤维表面附着大量的碳酸钙且不易脱落。基于微生物矿化技术对再生玻璃钢纤维进行表面处理,利用再生玻璃钢纤维的亲水性表面和表面粗糙对微生物有很好的负载能力,不仅可以在纤维表面以微生物为成核位点原位生成碳酸钙,而且通过微生物的矿化沉积也能在纤维表面沉积碳酸钙涂层,因而在纤维表面得到更加致密的碳酸钙涂层,之后应用在混凝土

中不仅起到保护纤维免受碱性水泥侵蚀的效果而且对再生纤维与水泥基体的粘结性能有一定的提升。为废弃玻璃钢纤维的资源化利用提供了一个有效的途径。

26.本发明的显著进步是:

27.本技术针对玻璃纤维耐碱性不足的问题,借助micp技术对再生玻璃钢纤维进行表面处理,在纤维表面沉积碳酸钙涂层保护纤维免受碱性水泥的破坏,从而使纤维更好地在水泥中发挥增强作用。用微生物矿化技术对再生玻璃钢纤维进行表面处理,使用价格适中且较为环保的乙酸钙作为钙源。

28.(1)首先在步骤上先将纤维放入菌液培养一定时间之后取出均匀地平铺在塑料盒子中,再倒入处理的菌液和配制好的等浓度的乙酸钙溶液使碳酸钙大量沉积在纤维的表面,这样处理使得纤维表面可以附着更多的碳酸钙,处理效率和碳酸钙利用率均得到提升,避免采用现有技术中直接用菌液和矿化处理液浸泡纤维或骨料再洗涤烘干的方式处理,碳酸钙沉积效率不高的问题。用菌液对纤维进行预处理使其在纤维表面预附着,一定程度避免了由于玻璃钢纤维表面带负电荷,巴氏芽孢杆菌本身也带负电而导致发生的瞬时接触电荷互斥,无法附着的现象,能够保证提供更多的成核位点从而使更多的碳酸钙在纤维表面沉淀,后期再浸泡时提高碳酸钙在纤维表面的沉积效率。在纤维表面附着的致密碳酸钙沉淀可以在一定程度上保护未被树脂包裹的玻璃钢纤维免受碱性水泥或碱性溶液的侵蚀,改善再生玻璃钢纤维的耐碱性。

29.(2)本发明中的再生玻璃钢纤维直径较大,与水泥基材料接触面积较大。此外,玻璃钢纤维刚度也较大,与其它柔性细长纤维相比与水泥基材料的粘结性也更差。因此,借助碳酸钙与水泥基材料良好的相容性,在玻璃钢纤维表面沉积碳酸钙可以提高再生玻璃钢纤维与水泥基材料的粘结力。纤维表面附着碳酸钙增加了纤维的粗糙度从而增加了纤维与基体之间的摩擦结合强度,使得纤维在力的作用下更不容易从基体中拔出,进而增强了纤维与水泥基体的粘结强度。将矿化后的再生纤维掺入到水泥,纤维表面附着的碳酸钙不仅可以替代一部分骨料提高纤维增强砂浆的力学性能,而且可以提高再生纤维与水泥基体的粘结性能,进而提高纤维增强砂浆的力学性能。

30.(3)本发明基于新兴的微生物矿化技术对再生玻璃钢纤维进行表面处理,为再生玻璃钢材料的资源化利用提供了一种新的途径。基于微生物矿化技术对再生玻璃钢纤维进行表面处理,相比于现有的硅烷偶联剂醇解和聚合物改性等化学处理方法,更具环境友好性,且价格较低廉,该方法涉及的常规化学试剂对环境和人体无毒害作用,具备大规模推广应用的潜力。

31.本发明选用脲酶活性比较高的巴氏芽孢杆菌作为进行微生物诱导碳酸钙沉淀(micp)的功能微生物,其矿化机理为:巴氏芽孢杆菌以尿素和钙源(乙酸钙)为矿化所需底物,大豆蛋白胨和牛肉膏为营养物质,利用体内脲酶进行催化反应,分解尿素生成co

32-,在碱性环境下通过不断地与溶液中的阳离子(ca

2

)结合发生矿化反应生成碳酸钙晶体。而再生玻璃钢纤维表面粗糙而且具有亲水性表面使其有一定的载菌能力,在用微生物预培养纤维的处理期间,持续生长的巴氏芽孢杆菌大量附着在纤维的表面,加入乙酸钙溶液后ca

2

与微生物水解生成的co

32-不断反应,生成碳酸钙沉淀附着在纤维的表面,去掉上清液并烘干之后纤维表面附着的碳酸钙更加致密,微生物的矿化反应方程式如下:

32.co(nh2)2 2h2o

→

co

32- 2nh

4

33.cell ca

2

→

cell-ca

2

34.cell-ca

2

co

32-→

cell-caco335.本发明矿化纤维增强砂浆的增强机理为:通过微生物矿化沉积技术在纤维表面附着碳酸钙晶体,提高纤维与水泥基体的粘结性能进而提高纤维增强砂浆的各方面力学性能,而且由于生成的碳酸钙替代了部分骨料可以填充砂浆的缝隙提高纤维增强砂浆的密实性对砂浆的耐久性也有一定的提高效果。

附图说明

36.图1为实施例1-5的烘干后的矿化再生玻璃钢纤维宏观效果图,烘干后的矿化再生玻璃钢纤维在外力抖动后能够重新分散形状纤维的分散状态用于水泥混凝土材料的制备中。

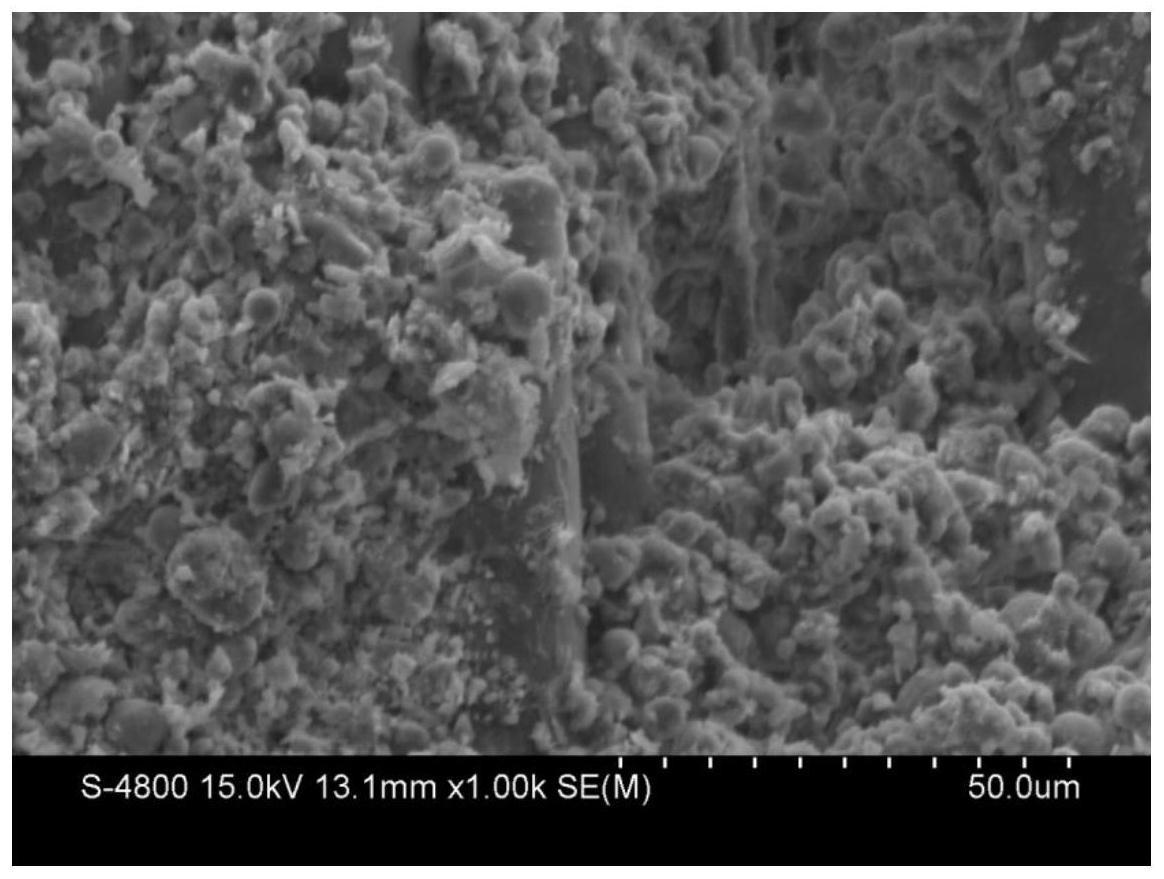

37.图2为未处理的再生玻璃钢纤维的sem图,从图中再生玻璃钢纤维由若干条状的玻璃纤维构成,表面相对光滑。

38.图3为实施例2中微生物矿化后的再生玻璃钢纤维的sem图。

39.图4为实施例4中微生物矿化后的再生玻璃钢纤维的sem图。图3和图4中均能够得到表面致密的碳酸钙,纤维表面相对粗糙,且密实包裹。

40.图5为实施例2微生物矿化后的再生玻璃钢纤维表面沉积产物的eds图。

具体实施方式

41.下面将结合实施例对本发明进行详尽的说明。所呈现内容仅为本发明的部分实施例,并非全部实施例。

42.实施例1

43.本实施例提供一种基于微生物矿化的再生玻璃钢纤维表面处理方法,其所用材料重量和处理方法如下:

44.尿素1.31份

45.大豆蛋白胨0.22份

46.牛肉浸膏0.131份

47.一水乙酸钙粉末3.82份

48.再生玻璃钢纤维6.11份

49.巴氏芽孢杆菌母液1.73份

50.去离子水86.73份

51.所述去离子水的最高电阻率可达到18mω.cm。

52.所述的再生玻璃钢纤维是由玻璃钢边角料和玻璃钢废弃物经两步物理回收得到,第一步:经机械切割,分级破碎和粉磨得到再生玻璃钢纤维簇,密度不超过1.25g/cm3,吸水率不大于15%,最大长度不大于20mm;第二步:使用8~50目方孔筛对再生玻璃钢纤维簇进行筛分,其中,再生玻璃钢纤维为8~50目方孔筛的筛余上层部分。筛分得到的纤维约占85%,纤维的长度不大于20mm。cao含量在56%~63%,sio2含量在4.7%~10.6%,al2o3含量在4.6%~5.9%。

53.所述的巴氏芽孢杆菌购买于德国微生物菌种保藏中心,菌种活化依照培养手册说

明严格执行。所述的一水乙酸钙粉末相对分子质量为176.18,含量≥98.0%,ph(50g/l,25℃)为6.5~8.0。

54.对再生玻璃钢纤维进行表面处理,具体步骤如下:

55.(1)将1.31份尿素、0.22份大豆蛋白胨和0.13份牛肉浸膏加到装有43.47份去离子水的烧杯中,用玻璃棒搅拌使其充分溶解,锥形瓶分装后进行高温蒸汽灭菌(121℃,15min)待冷却至室温后在洁净工作台上接种先前配制好的1.73份巴氏芽孢杆菌母液获得菌液。

56.(2)将6.11份再生玻璃钢纤维加到步骤(1)的锥形瓶中,之后放到振荡培养箱中进行预培养,培养温度设置为30℃,转速150rpm,时间24h,培养结束后将再生玻璃钢纤维从菌液中滤出。

57.(3)将3.82份一水乙酸钙粉末倒入43.47份去离子水中用玻璃棒搅拌使其充分溶解,完全溶解后倒入锥形瓶中备用。

58.(4)将步骤(2)中到培养时间的菌液和纤维取出,用0.425mm的筛网滤出纤维之后均匀平铺在尺寸为长22.5cm

×

宽15.5cm

×

高8cm的塑料盒子中,接着往盒子中倒入滤出的菌液之后将步骤(3)得到的一水乙酸钙溶液用注射器缓慢注入到装有纤维的盒子中,注射过程中不断搅拌上清液(即菌液)保证沉淀均匀,注射完溶液后静置15分钟保证完全沉淀,之后倒掉上清液将塑料盒子放进烘箱中烘干后拿出即可得到表面附着碳酸钙涂层的再生玻璃钢纤维。

59.为了得到更加致密的碳酸钙涂层对纤维进行三次重复处理每次的处理过程与上述的步骤(4)相同,重复处理过程中,使用等摩尔浓度的步骤(3)的乙酸钙溶液和步骤(1)的菌液对再次平铺好的再生玻璃钢纤维进行处理,本实施例经过总共4次处理后所有纤维表面可以得到一层致密的碳酸钙涂层。

60.实施例2

61.尿素1.31份

62.大豆蛋白胨0.22份

63.牛肉浸膏0.131份

64.一水乙酸钙粉末3.82份

65.再生玻璃钢纤维6.11份

66.巴氏芽孢杆菌母液1.73份

67.去离子水86.73份

68.本实施例各步骤同实施例1,不同之处在于处理时间不同,该实例的纤维处理时间为36h。

69.实施例3

70.尿素2.47份

71.大豆蛋白胨0.31份

72.牛肉浸膏0.18份

73.一水乙酸钙粉末7.26份

74.再生玻璃钢纤维5.77份

75.去离子水82.36份

76.巴氏芽孢杆菌母液1.65份

77.本实施例处理方法各步骤同实施例1,不同之处在于,尿素浓度和一水乙酸钙的浓度不同,而且重复处理次数为2次,共处理三次。

78.实施例4

79.尿素2.47份

80.大豆蛋白胨0.31份

81.牛肉浸膏0.18份

82.一水乙酸钙粉末7.26份

83.再生玻璃钢纤维5.77份

84.去离子水82.36份

85.巴氏芽孢杆菌母液1.65份

86.本实施例处理方法各步骤同实施例1,不同之处在于,尿素浓度和一水乙酸钙的浓度不同,而且处理时间为36h,而且重复处理次数为2次,共处理三次。

87.实施例5

88.尿素4.50份

89.大豆蛋白胨0.37份

90.牛肉浸膏0.23份

91.一水乙酸钙粉末13.21份

92.再生玻璃钢纤维5.25份

93.去离子水74.95份

94.巴氏芽孢杆菌母液1.73份

95.本实施例处理方法各步骤同实施例1,不同之处在于,尿素浓度和一水乙酸钙的浓度不同,而且处理次数为1次。

96.对比例

97.本对比例在实施例1的基础上,处理方法中不用菌液预先处理再生玻璃钢纤维,直接将再生玻璃钢纤维平铺到塑料盒中,反复浸泡相同次数。

98.按照《水泥混凝土和砂浆用合成纤维》gb/t 21120—2007,对本发明所提供的处理方法得到的再生玻璃钢纤维的耐碱性进行测试,采用常温naoh溶液浸泡法,将2g未处理的再生玻璃钢纤维、每组实施例处理后的再生玻璃钢纤维和对比例处理后的再生玻璃钢纤维分别置于1mol/lnaoh溶液中,不使纤维上浮在液面上;在20℃恒温水浴锅中分别浸泡7天、14天、21天、28天和35天取出后用快速滤纸滤出纤维,用纯净水洗净后,在80℃烘箱内烘干,测量其质量损失。

99.将不同实施例和对比例得到的再生玻璃钢纤维两端分别置于水泥基体中,埋入深度都为15mm,纤维纵向垂直于水泥基体的表面,浇膜养护7天后进行单丝拉拔实验加载速率为0.3mm/min,对于每组试样测试三根纤维得到平均力-滑移关系并根据峰值阻力得到纤维与水泥基体的粘结性能。

100.表1碱液浸泡后的不同再生玻璃钢纤维剩余质量(g)

[0101][0102]

表2不同再生玻璃钢纤维单丝拉拔实验的峰值阻力(n)

[0103][0104]

由表1数据可知基于微生物矿化技术处理后的再生玻璃钢纤维的耐碱性较处理前的玻璃钢纤维有了一定的提高,在碱液的浸泡下损失的质量相比于未处理的纤维有所减少,实施例4中菌液处理36h,重复处理3次的耐碱效果最佳,耐碱实验中35天碱液浸泡后的纤维质量损失率为10.0%,而未处理的玻璃钢纤维的质量损失率为13.4%,耐碱性有所提高,并且实施例的质量损失率都低于对比例的纤维质量损失率说明预浸泡对于再生玻璃钢纤维的碳酸钙附着有一定的作用。

[0105]

根据表2得到的数据可以得出经矿化处理后的再生玻璃钢纤维与水泥基体的粘结性能有所增强,未处理的玻璃钢纤维进行单丝拉拔实验的峰值阻力为351n,而实施例2和实施例4中得到的矿化玻璃钢纤维单丝拉拔实验的峰值阻力为410n和414n,提高了13.1%和13.9%。

[0106]

由以上数据我们可以得出基于微生物矿化技术处理后的再生玻璃钢纤维具有一定的耐碱性同时也能增强纤维与水泥基体的粘结,所以该处理方法为再生玻璃钢材料在混凝土领域有更好的应用提供了一个有效的途径。

[0107]

本发明对部分实施例进行说明,凡在不脱离本发明原理的情况下,对这些实例进行变形与修改,均与本发明为等同物包括在本发明的保护范围内。

[0108]

本发明未述及之处适用于现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。