1.本发明涉及电路板修复的技术领域,更具体地,涉及一种精细线路的制备/修复方法及系统。

背景技术:

2.印刷电路板(printed circuit board、pcb)是组装电子产品、各电子元器件用的基板,是在通用基材上按预定设计形成点间连接及印制元件的印刷板。pcb广泛应用于通讯电子、消费电子、计算机、汽车电子、工业控制、医疗器械、国防及航空航天等领域,是现代电子信息产品中不可或缺的电子元器件。电子设备采用印制板后,同类印制板具有一致性,可减小人工接线的差错,并可实现电子元器件自动插装或贴装、自动焊锡、自动检测,保证了电子设备的质量,提高了劳动生产率、降低了成本,并便于维修。随着电子产品朝着小型化、数字化发展,印制电路板也朝着高密度,高精度,细孔径,细导线,细间距,高可靠,多层化,高速传输,轻量,薄型方向发展,对精细线路的制备及修复提出了更高的要求。

3.中国专利cn113556934a公开了一种精细线路的制备/修复方法及装置,ccd相机对待修补印刷电路板连续拍照得到两幅或多幅图像,将两幅或多幅图像进行合成融合,滤除单个图像中的模糊部分,保留清晰部分,合成得到清晰的图像,可对任意形貌的产品进行3d检测;基于短路缺陷图案,空间光调制器调制得到短路目标形状激光束,基于断路缺陷图案,空间光调制器调制得到断路目标形状激光束,实现连续高效准确地修补任意形状的电路短路和电路断路问题。上述方案虽可实现任意形貌的断路缺陷和短路缺陷的修复,但其修复效率和修复精度无法满足精细线路的修复、且上述方案无法适用于大接收间隙情形下电路的制备。

技术实现要素:

4.本发明的目的在于克服现有技术中的不足,提供一种精细线路的制备/修复方法及系统,较高的修复效率和修复精度可满足精细线路的修复要求,且可适用于大接收间隙情形下电路的制备。

5.为解决上述技术问题,本发明采用的技术方案是:

6.提供一种精细线路的制备/修复方法,包括以下步骤:

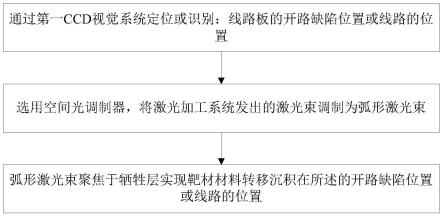

7.s10.通过第一ccd视觉系统定位或识别:线路板的开路缺陷位置或线路的位置;

8.s20.选用空间光调制器,将激光加工系统发出的激光束调制为弧形激光束;在空间光调制的过程中实时进行整形观测;

9.s30.将步骤s20中调制得到的弧形激光束聚焦于牺牲层实现供体靶材转移沉积在步骤s10中所述的开路缺陷位置或线路的位置,完成开路缺陷修复、或完成线路的制备;

10.步骤s20中,弧形激光束按以下步骤调制得到:

11.s21.激光加工系统加工得到原始光束,原始光束为高斯光束;

12.s22.选用空间光调制器slm中的轴棱锥透镜,通过调节轴棱锥透镜图案的底部和

顶部之间的相位差进行光场调制;

13.s23.通过调整在空间调制器上加载的轴棱锥透镜图案的位置,将激光束调制成弧形激光束。

14.本发明的精细线路的制备/修复方法,通过空间光调制器调制得到弧形光束,利用弧形激光束用于线路制备或线路修复,可避免高斯光束激光诱导供体靶材膜制备微电路存在的中空现象,具较高的修复效率和修复精度,还可适用于大接收间隙情形下的线路制备或线路修复。

15.优选地,步骤s22中,按以下步骤进行:

16.通过软件加载灰度图像到slm上,0-255每个灰度值对应一个相位值;通过一个平面矫正掩膜来补偿slm的缺陷,一个光栅有效的将光束衍射到一级衍射和一个轴透镜组成的合并相位掩膜;将合并相位掩模加载到slm,将激光束分为衍射光束和0阶光束,然后通过物理方法借助轴透镜后面的光阑挡住衍射光束,只通过一阶衍射光束;通过调整轴透镜中top level/pi rad(-100-0)来调整环形光束的直径;通过对相位图加载到液晶面的位置进行移动获得目标整形光束。

17.优选地,步骤s23中,所述弧形激光束的弧度为0πrad~2πrad,所述弧形激光束沿着弧形激光束开口的方向扫描转移或沿着弧形激光束开口的反方向扫描。

18.优选地,步骤s23中,所述弧形激光束的弧度为πrad~5/3πrad之间,所述弧形激光束沿着弧形激光束开口的方向扫描或沿着弧形激光束开口的反方向扫描。当所述弧形激光束沿着弧形激光束开口的方向扫描时,可实现120μm的大接收间隙;当弧形激光束沿着弧形激光束开口的反方向扫描时,可实现90μm的大接收间隙。

19.优选地,步骤s20中,激光加工系统采用纳秒激光器发射波长为532nm的绿光高斯激光束。

20.优选地,所述激光脉冲能量为0.5μj~12μj,扫描速度为1mm/s~7mm/s。

21.优选地,步骤s30中,弧形激光束转移沉积的次数为3次~10次。

22.优选地,步骤s30中,所述牺牲层为制备在透明约束层面向接收基底表面的单一金属膜或复合金属膜,所述约束层连接于第二三维移动平台。

23.本发明还提供了一种用于精细线路的制备系统,包括计算机控制系统、激光加工系统、第一ccd视觉系统和用于修补断路时将修补材料转移至物镜下方的转移模块:

24.所述激光加工系统包括顺序设置的激光器、第五反射镜、衰减器、1/2波片、扩束镜、第一反射镜、第二反射镜、空间光调制器、光路调节模块及物镜:所述激光器产生激光束,所述激光束经第五反射镜、衰减器、1/2波片将激光束调整为水平偏振状态,后激光束入射至扩束镜中进行扩束准直;经准直的激光束顺序经第一反射镜和第二反射镜反射后进入空间光调制器调制得到目标光光束形状,目标光光束经光路调节模块聚焦、准直、再聚焦后经物镜用于加工,所述激光器连接于计算机控制系统;其中,所述空间光调制器和激光器连接于控制器,进入空间光调制器的入射光与反射光的夹角小于15度;所述空间光调制器连接于计算机控制系统,所述目标激光束为弧形激光束;

25.所述第一ccd视觉系统包括第一ccd相机、第一极化分光棱镜,从工件表面反射的反射光线经物镜和第二极化分光棱镜到达并经第一极化分光棱镜反射至第一ccd相机中进行成像,所述第一ccd相机连接于计算机控制系统;

26.还包括用于观测接收间隙的第二ccd视觉系统以及用于整形观测的光束分析仪,第二ccd视觉系统包括第二ccd相机及照明光源,所述第二ccd相机及照明光源均安装于第一三维移动平台。

27.本发明的用于精细线路的制备系统,通过空间光调制器调制得到弧形光束,利用弧形激光束用于线路制备或线路修复,可避免高斯光束激光诱导供体靶材膜制备微电路存在的中空现象,具较高的修复效率和修复精度,还可适用于大接收间隙情形下的线路制备或线路修复。

28.优选地,所述光路调节模块包括顺序设置的第三反射镜、第一透镜、第四反射镜、第二透镜、第二极化分光棱镜,目标光光束经第三反射镜反射至第一透镜,第一透镜对激光束进行收拢聚焦后,收拢的激光束通过第四反射镜进入第二透镜,对收拢的激光束再次准直,准直后的激光束以平行激光束的形式入射到第二极化分光棱镜,第二极化分光棱镜将特定波长的激光束反射至物镜中,经物镜再次聚焦后用于加工,所述第四反射镜、第二透镜之间设有光束分析仪和光阑,通过光束分析仪进行整形观测,便于调制得到目标整形光束。

29.优选地,所述转移模块包括第二三维移动平台、第三三维移动平台,透明约束层结构安装于第二三维移动平台从而将位于透明约束层底部的靶材层结构移动至焦点位置,接收基底安装于第三三维移动平台,第一三维移动平台、第二三维移动平台、第三三维移动平台均连接于计算机控制系统。

30.与现有技术相比,本发明的有益效果是:

31.本发明的精细线路的制备/修复方法及系统,通过空间光调制器调制得到弧形光束,利用弧形激光束用于线路制备或线路修复,可避免高斯光束激光诱导供体靶材膜制备微电路存在的中空现象,具较高的修复效率和修复精度,还可适用于大接收间隙情形下的线路制备或线路修复,大接收间隙更有利于实际应用中制备微电路或用于缺陷电路的开路修复。

附图说明

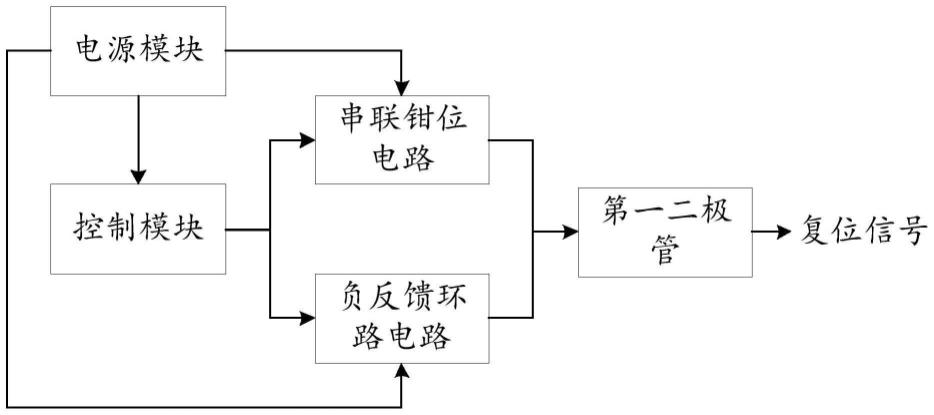

32.图1为用于精细线路的制备/修复方法的流程图;

33.图2为组合相位掩模法调制得到弧形光束的步骤:(a)环形光束相图的组合方法;(b)高斯光束能量分布;(c)环形束能量分布;(d)弧形光束能量分布;

34.图3为扫描速度3mm/s,πrad弧形光束转移沉积的结果;不同扫描方向下:沿弧形光束开口方向(v)、沿着弧形光束开口反方向(v1),多次沉积后微电路的3d轮廓;

35.图4为弧形光束lift在不同接收间隙下沉积制备微电路的sem图:(a)接收间隙为15μm;(b)接收间隙为30μm;(c)接收间隙为45μm;(d)接收间隙为60μm;(e)接收间隙为75μm;(f)接收间隙为90μm;(g)接收间隙为105μm;(h)接收间隙为120μm;(i)接收间隙为135μm;

36.图5为激光脉冲能量为8μj时,不同扫描速度下、不同弧度弧形光束转移沉积的结果;图中箭头方向为沿弧形光束的扫描方向:沿弧形光束开口方向(v)、沿着弧形光束开口反方向(v1);(a-c)5π/3rad,2-4mm/s;(d-f)2/3πrad,4-7mm/s;(g-j)1/3πrad,5-8mm/s;

37.图6为激光脉冲能量为12μj时,不同扫描速度下、不同弧度弧形光束转移沉积的结果;图中箭头方向为沿弧形光束的扫描方向:(a-c)5/3πrad,1-6mm/s;(d-f)2πrad,3-7mm/s;(g-j)1/3πrad,5-8mm/s

38.图7为高斯光束lift在不同接收间隙下沉积制备微电路的sem图:(a)接收间隙为15μm;(b)接收间隙为30μm;(c)接收间隙为45μm;(d)接收间隙为60μm;(e)接收间隙为75μm;(f)接收间隙为90μm;

39.图8为不同扫描速度,不同脉冲能量下,高斯光束转移沉积的结果;(a-c)2-6mm/s;(a1-c1)2-6mm/s;(a2-c2)2-6mm/s;

40.图9为lift过程示意图:(a1-a3)根据图2(b)中a截面的高斯光束lift过程示意图;(b1-b3)为弧形光束lift过程示意图如图(b1)中b截面;

41.图10为微电路修复效果:(a)微电路开路缺陷修复形貌;(b)修复后的微电路形貌;(c)修复后的3d形貌图;

42.图11为用于精细线路的制备/修复系统的示意图;

43.附图中:1、计算机控制系统;2、激光加工系统;21、激光器;22、第五反射镜;23、衰减器;24、1/2波片;25、扩束镜;26、第一反射镜;27、第二反射镜;28、空间光调制器;29、光路调节模块;291、第三反射镜;292、第一透镜;293、第四反射镜;294、第二透镜;295、第二极化分光棱镜;210、物镜;3、第一ccd视觉系统;31、第一ccd相机;32、第一极化分光棱镜;4、转移模块;41、第二三维移动平台;42、第三三维移动平台;43、透明约束层结构;44、靶材层结构;45、接收基底;5、第二ccd视觉系统;51、第二ccd相机;52、照明光源;53、第一三维移动平台;6、光束分析仪;7、光阑。

具体实施方式

44.下面结合具体实施方式对本发明作进一步的说明。

45.实施例一

46.如图1所示为本发明的精细线路的制备/修复方法的实施例,本实施例具体为精细线路的制备方法,包括以下步骤:

47.s10.通过第一ccd视觉系统定位或识别:线路板上线路的位置;

48.s20.选用空间光调制器,将激光加工系统发出的激光束调制为弧形激光束;在空间光调制的过程中实时进行整形观测;

49.s30.将步骤s20中调制得到的弧形激光束聚焦于牺牲层实现供体靶材转移沉积在步骤s10中线路的位置,完成精细线路的制备;

50.步骤s20中,弧形激光束按以下步骤调制得到:

51.s21.激光加工系统加工得到原始光束,原始光束为高斯光束;

52.s22.选用空间光调制器slm中的轴棱锥透镜,通过调节轴棱锥透镜图案的底部和顶部之间的相位差进行光场调制;

53.s23.通过调整在空间调制器上加载的轴棱锥透镜图案的位置,将激光束调制成弧形激光束。

54.步骤s22中,通过软件加载灰度图像到slm上,0-255每个灰度值对应一个相位值,对应关系的lut针对不同波长有所不同,例如532nm波长210相当于2π。本实施例通过一个平面矫正掩膜来补偿slm的缺陷,使用光束分析仪对激光束整形前的光束轮廓进行测试呈高斯分布,如图2(b)所示。将合并相位掩模加载到slm,将激光束分为衍射光束和0阶光束,然后通过物理方法借助透镜1后面的光阑挡住衍射光束,只通过一阶衍射光束。通过光束分析

仪进行整形观测,其环形光束分布如图2(c)所示,此时为激光束为弧度为2π的弧形光束。通过调整轴透镜axicon lens中top level/pi rad(-100-0)来调整环形光束的直径。通过对相位图加载到液晶面的位置(x shift或者y shift,根据需要调制弧形光束的开口方向)进行移动获得目标整形光束;当top level为-30,x shift为30时,加载到slm中的弧形光束的能量分布,如图2(d)所示。

55.步骤s23中,所述弧形激光束的弧度为0πrad~2πrad,所述弧形激光束沿着弧形激光束开口的方向扫描转移或沿着弧形激光束开口的反方向扫描。本实施例中,弧形激光束的弧度为πrad,沿着圆弧开口方向扫描和沿着弧形激光束开口的反方向扫描转移沉积得到的精细线路的3d形貌如图3所示。由图3可知,采用弧形激光束用于电路制备时,沿着圆弧开口方向制备的电路呈凸形分布、沿着弧形光束开口反方向进行扫描制备的电路是均匀分布的。

56.步骤s20中,激光加工系统发出的激光束为激光脉冲宽度为1.8ns、波长为532nm的绿光高斯激光束。本实施例中,激光脉冲能量为1.79μj,扫描速度为3mm/s,弧形激光束转移沉积的次数为10次。

57.步骤s30中,牺牲层为制备在透明约束层面向接收基底表面的单一金属膜或复合金属膜,约束层连接于第二三维移动平台。本发明中,接收基底可以选用任意材料,如聚酰亚胺、pdms等柔性基底;或玻璃,玻纤板、陶瓷、半导体材料等固态基底。

58.实施例二

59.本实施例与实施例一类似,所不同之处在于,本实施例中弧形激光束沿着弧形光束开口方向扫描,本实施例观察了15μm,30μm,45μm,60μm,75μm,90μm,105μm,120μm,135μm不同接收间隙下弧形光束lift在不同接收间隙下沉积制备微电路的sem图,如图4(a)~(i)所示,由图可知,本实施例的最大接收间隙为120μm。其中,接收间隙指的是约束层上供体膜与接收基底间的距离,图11中的h指的就是接收间隙。

60.实施例三

61.本实施例与实施例一类似,所不同之处在于,本实施例中,激光脉冲能量为8μj时,不同扫描速度下,采用不同弧度弧形光束、及采用不同扫描方向转移沉积用于制备精细微电路,制备得到的微电路的sem图如图5所示。

62.实施例四

63.本实施例与实施例二类似,所不同之处在于,本实施例中,激光脉冲能量为12μj时,不同扫描速度下,采用不同弧度弧形光束、及采用不同扫描方向转移沉积用于制备精细微电路,制备得到的微电路的sem图,如图6所示。

64.实施例五

65.本实施例与实施例一类似,所不同之处在于,本实施例中,激光脉冲能量为0.6~3μj,扫描速度为2~6mm/s,弧形激光束的弧度为π/3~5/3π,沿弧形光束开口方向扫描,其适用于的接收间隙为0~120μm,见表1。

66.实施例六

67.本实施例与实施例四类似,所不同之处在于,本实施例中,激光脉冲能量为0.6~3μj,扫描速度为2~6mm/s,弧形激光束的弧度为π/3~5/3π,沿弧形光束开口反方向扫描,其适用于的接收间隙为0~90μm,见表1。

68.对比例一

69.本对比例与实施例一类似,所不同之处在于,本对比例采用高斯光束lift沉积制备微电路,本对比例中,激光脉冲能量为1.79μj,扫描速度为3mm/s,转移沉积的次数为3次。本对比例展示了在不同接收间隙15μm,30μm,45μm,60μm,75μm,90μm高斯光束lift沉积制备微电路的sem图,如图7所示。

70.对比例二

71.本对比例与实施例一类似,所不同之处在于,采用高斯光束lift沉积制备微电路,本对比例中,激光脉冲能量为1.4~2.1μj,激光扫描速度为2~4mm/s,其适用于的接收间隙为0~60μm,见表1。

72.对比例三

73.本对比例与实施例一类似,所不同之处在于,本对比例中,激光束为高斯激光束,激光脉冲能量为4~12μj、激光扫描速度为2~6mm/s,lift沉积制备微电路形貌如图8所示。

74.表1不同参数的激光束可适用的接收间隙

[0075][0076]

实施例一、实施例三、实施例四与对比例一、对比例三对比得知:在不同的接收间隙情况下,高斯光束为加工得到的电路呈现中空或者电路形貌中间低边缘高的形貌(类似于凹形),微观形貌并不是呈均匀分布的。而采用弧形激光束用于电路制备时,电路形貌均优于圆形激光束的电路形貌,其微电路的致密性和均匀程度都更好。

[0077]

在不同的接收间隙情况下,高斯光束为加工得到的电路呈现中空或者电路形貌中间低边缘高的形貌(类似于凹形),微观形貌并不是呈均匀分布的。而采用弧形激光束用于电路制备时,沿着圆弧开口方向制备的电路呈凸形分布、沿着弧形光束开口反方向进行扫描制备的电路是均匀分布的,无论沿着何种方向进行扫描,其微电路的致密性和均匀程度都更好。

[0078]

实施例二、实施例五、实施例六与对比例一对比可知:无论弧形光束是沿着弧形光束开口方向扫描,还是沿着弧形光束开口反方向扫描,可适用的接收间隙均大于高斯光束。其中,沿弧形光束开口方向扫描时,可适用的接收间隙更大。理论解释原因如下:

[0079]

高斯光束的峰值强度与作用的供体膜的中心位置重合,如图9(a2-a3)所示。脉冲激光透过透明基底材料聚焦于金属靶材膜(几十纳米~几百纳米,通常被称为“供体”)上。

供体膜在脉冲激光的作用下相变形成“熔池”(图9(a2)),且一小部分熔融金属气化生成空化泡(图9(a3)。空化泡受蒸汽压力作用迅速膨胀,推动熔融靶材向前转移并沉积在接收基底上。即沉积的熔融靶材在驱动力作用下沿轴线向外作用。

[0080]

弧形光束lift过程的示意图如图所示。在此方法中,沿弧形光束开口反方向扫描(图9(b1)),图9(b2-b3)是弧形光束作用于供体膜时截面b的示意图。供体膜受弧形光束作用形成如图9(b2)所示的“熔池“,熔融靶材继续受弧形光束的作用,根据弧形光束能量分布,在透明基板与供体膜之间形成了类高斯分布的弧形空化泡,如图9(b3)所示。类高斯分布的弧形气泡产生一种朝向中轴线的驱动力,该驱动力的方向与中轴线两侧空化泡的横向流动是一致的。随着类高斯分布的弧形空化泡迅速膨胀,从而推动熔融靶材向前转移沉积在接收基板上。

[0081]

实施例七

[0082]

本实施例与实施例一相同,所不同之处在于,本实施例中的方法为缺陷电路的修复方法,包括以下步骤:

[0083]

s10.通过第一ccd视觉系统定位或识别开路缺陷位置;

[0084]

s20.选用空间光调制器,将激光加工系统发出的激光束调制为弧形激光束;在空间光调制的过程中实时进行整形观测;其中,弧形激光束的弧度为πrad,接收间隙为50μm。

[0085]

s30.将步骤s20中调制得到的弧形激光束聚焦于牺牲层实现供体靶材转移沉积在步骤s10中所述的开路缺陷位置,完成开路缺陷线路的修复,修复前后的电路形貌如图10(a)~10(c)所示,采用弧形激光束可以准确地完成缺陷电路的修复,且具有很好的修复效果。

[0086]

实施例八

[0087]

如图11所示为用于精细线路的制备系统的实施例,包括计算机控制系统1、激光加工系统2、第一ccd视觉系统3和用于修补断路时将修补材料转移至物镜210下方的转移模块4:

[0088]

激光加工系统2包括顺序设置的激光器21、第五反射镜22、衰减器23、1/2波片24、扩束镜25、第一反射镜26、第二反射镜27、空间光调制器28、光路调节模块29及物镜210:激光器21产生激光束,激光束经第五反射镜22、衰减器23、1/2波片24将激光束调整为水平偏振状态,后激光束入射至扩束镜25中进行扩束准直;经准直的激光束顺序经第一反射镜26和第二反射镜27反射后进入空间光调制器28调制得到目标光光束形状,目标光光束经光路调节模块29聚焦、准直、再聚焦后经物镜210用于加工,激光器21连接于计算机控制系统1;其中,空间光调制器28和激光器21连接于控制器,进入空间光调制器28的入射光与反射光的夹角小于15度;空间光调制器28连接于计算机控制系统1,目标激光束为弧形激光束;

[0089]

第一ccd视觉系统3包括第一ccd相机31、第一极化分光棱镜32,从工件表面反射的反射光线经物镜210和第二极化分光棱镜295到达并经第一极化分光棱镜32反射至第一ccd相机31中进行成像,第一ccd相机31连接于计算机控制系统1;

[0090]

还包括用于观测接收间隙的第二ccd视觉系统5以及用于整形观测的光束分析仪6,第二ccd视觉系统5包括第二ccd相机51及照明光源52,第二ccd相机51及照明光源52均安装于第一三维移动平台53。

[0091]

其中,光路调节模块29包括顺序设置的第三反射镜291、第一透镜292、第四反射镜

293、第二透镜294、第二极化分光棱镜295,目标光光束经第三反射镜291反射至第一透镜292,第一透镜292对激光束进行收拢聚焦后,收拢的激光束通过第四反射镜293进入第二透镜294,对收拢的激光束再次准直,准直后的激光束以平行激光束的形式入射到第二极化分光棱镜295,第二极化分光棱镜295将特定波长的激光束反射至物镜210中,经物镜210再次聚焦后用于加工,第四反射镜293、第二透镜294之间设有光束分析仪6和光阑7。

[0092]

其中,转移模块4包括第二三维移动平台41、第三三维移动平台42,透明约束层结构43安装于第二三维移动平台41从而将位于透明约束层底部的靶材层结构44移动至焦点位置,接收基底45安装于第三三维移动平台42,第一三维移动平台53、第二三维移动平台41、第三三维移动平台42均连接于计算机控制系统1。其中,接收基底可以选用任意材料,如聚酰亚胺、pdms等柔性基底;或玻璃,玻纤板、陶瓷、半导体材料等固态基底。

[0093]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。