1.本发明涉及中空纤维膜技术领域,具体而言涉及中空纤维膜抗外压测试装置以及测试方法。

背景技术:

2.中空纤维膜是一种超滤膜,过滤精度在0.1微米级别,由于其优越的分离性能,在化工、电子、制药、煤化工污水处理、生活污水排放领域以及食品工业领域得到广泛的应用,在压力的推动下下,使原液穿过一定孔径的薄膜,而使大分子溶质不能透过,留在膜的一边,从而使大分子物质得到了部分的纯化,实现水质净化处理,过滤掉沙、胶体、重金属、微生物、有机物等有害物质。例如在生活饮用水处理领域,净水器/机中,使用具有相对较大孔径的超滤膜作为反渗透膜(ro)的预处理,ro膜的孔径是超滤膜的1/100的级别,通过错流过滤或者全流过滤,实现浑浊物以及细小(万分之一微米)物质的过滤,保证水质质量和安全。

3.随着工业和民用领域对排放和环保要求的提高,并将水资源合理的进行处理和再循环利用,将城市排放水、工业废水、排污水等污染程度较高的水作为原水进行处理再应用,成为水污染治理和处理再循环利用的重要环节,污染程度较高的原水使得中空纤维膜的运行压差更高,中空纤维膜从结构上是弹性模量较大的纤维模丝配合支撑(加强筋结构)制成的过滤膜组件,其机械机构强度远不如陶瓷过滤器有效,尽管现有技术中采用了pet加强筋等亲水性和生物相容性优异的高强度材料作为支撑,但在高压差下需要提供更大的压力推动原液的过滤流动,造成使用过程中会发生膜层、膜皮脱离的缺陷。

技术实现要素:

4.针对现有技术存在的缺陷或者不足,根据本发明目的的第一方面提出一种中空纤维膜抗外压测试装置,包括:

5.透明管,设有上下两个开口;

6.第一密封塞,连接到所述透明管的上开口,所述第一密封塞上设有注水管,所述注水管的第一端连接到所述透明管内;

7.第二密封塞,连接到所述透明管的下开口;

8.至少两个支撑杆,每个所述支撑杆的第一端固定到所述第一密封塞,第二端连接到所述第二密封塞;

9.连接座,固定到所述第二密封塞,并位于所述透明管的内部,所述连接座用于安装待测中空纤维膜,所述连接座设有与所述中空纤维膜的空腔连通的排液管;

10.水泵,所述水泵连接到所述注水管的第二端,用于向所述透明管内注水增压,使进入到所述透明管内的水穿过透明管由所述排液管排出;

11.其中,所述连接座与所述透明管的管壁之间形成环形容纳槽,所述环形容纳槽中设有堵塞微粒,所述堵塞微粒的粒径大于所述中空纤维膜的过滤孔径;

12.所述透明管的外壁设有磁性部件,所述磁性部件能沿所述透明管长度方向移动;

13.所述堵塞微粒包括铁磁性微粒,所述铁磁性微粒能被透明管外部所述磁性部件所吸引,沿所述中空纤维膜长度方向移动,使所述中空纤维膜外形成堵塞区域。

14.优选的,所述堵塞微粒还包括非铁磁性微粒,且所述非铁磁性微粒的密度小于铁磁性微粒的密度。

15.优选的,所述非铁磁性微粒和所述铁磁性微粒的体积比为7:3-5:5。

16.优选的,所述非铁磁性微粒被设置为片状。

17.优选的,所述连接座和中空纤维膜的直径比小于2:1。

18.优选的,所述磁性部件能绕所述透明管的轴线转动。

19.优选的,所述磁性部件包括转座、转子、驱动电机、磁块,所述转座连接到所述支撑杆,所述转子转动连接在所述转座的内壁,所述驱动电机连接到所述转座,所述转子设有齿圈,所述驱动电机能驱动所述齿圈转动,所述磁块固定到所述转子的内壁。

20.优选的,所述注水管上设有单向阀,在所述单向阀的排水侧设有流量阀,所述第一密封塞上还设有泄压阀。

21.根据本发明目的的第二方面提出一种中空纤维膜抗外压测试装置的测试方法,包括以下步骤:

22.步骤1、利用水泵向透明管中注水,当透明管内充满水后开始增压,直至透明管内的压力处于预设压力,在此过程中观察中空纤维膜是否被水压变形或者脱离;

23.步骤2、利用水泵向透明管中注水,当透明管内充满水后开始增压,直至透明管内的压力处于第一压力值,通过流量阀控制进入到所述透明管内水的流量,使所述透明管内产生脉冲压力,在此过程中观察中空纤维膜是否被水压变形或者脱离;

24.步骤3、利用水泵向透明管中注水,当透明管内充满水后开始增压,直至透明管内的压力处于预设压力,利用磁性部件使堵塞微粒覆盖到所述中空纤维膜表面的预定区域,在此过程中观察中空纤维膜是否被水压变形或者脱离。

25.优选的,在步骤3中,控制磁性部件转动,使磁块的转速由提升至nr/min,在此过程中,使磁性部件向上移动的距离h,并在堵塞微粒覆盖到所述中空纤维膜表面的预定区域后,使磁性部件停止转动并复位。

26.与现有技术相比,本发明的中空纤维膜抗外压测试装置的显著的有益效果在于:

27.本发明利用透明管构成测试空间,通过向透明管内注水的方式,使待测试中空纤维管在透明管内进行抗外压测试,尤其是可以模拟过滤膜运行初期,整个中空纤维管处于通透状态下的抗压性能,且由于透明管的放大作用容易被测试人员观察到中空纤维管的形态,以判断在预设压力下是否抗压。

28.本发明通过在注水管路上设置流量阀,通过对流量阀的流量控制,可实现对透明管内形成脉冲压力,模拟中空纤维管在水路中受到脉冲压力时的抗压性能。

29.本发明的测试装置通过在透明管内设置堵塞颗粒的方式,模拟中空纤维管局部堵塞时的抗外压性能,尤其是堵塞部分和非堵塞部分的结合部位,以验证中空纤维管在附着污物后的抗压性能是否可靠。

附图说明

30.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组

成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例。

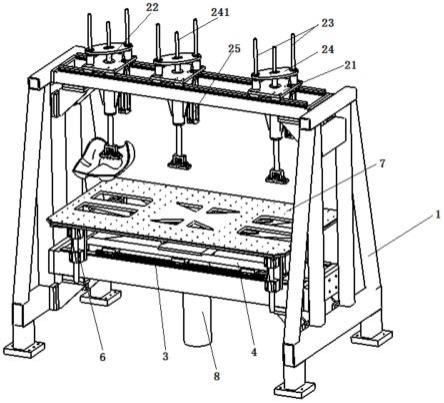

31.图1是本发明所示的中空纤维膜抗外压测试装置的结构示意图。

32.图2是本发明所示的中空纤维膜抗外压测试装置的测试原理图。

33.图3是本发明所示的堵塞微粒覆盖到中空纤维膜外壁的测试状态图。

34.图4是本发明所示的转座的结构示意图。

35.图5是本发明所示的转子的结构示意图。

具体实施方式

36.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

37.中空纤维膜通常是多根一起组成中空纤维膜组件,对原液进行膜分离,而为了将有限的水资源得以充分利用,使用污染程度较高的水作为原水进行处理再应用,这对中空纤维膜的抗压能力提出了更高技术要求和挑战,因此,有必要提出一种中空纤维膜抗外压测试装置,能模拟中空纤维管在运行初期的不堵塞环境的抗外压性能、运行一段时间后的堵塞环境的抗外压性能以及水压波动情况的抗外压性能。

38.【中空纤维膜抗外压测试装置】

39.结合图1所示,本发明提出一种中空纤维膜抗外压测试装置,包括透明管20、第一密封塞11、第二密封塞12、水泵50、堵塞微粒60以及磁性部件30。

40.透明管20的上下两个开口分别连接第一密封塞11、第二密封塞12。在透明管20内构成密封环境。

41.中空纤维膜40连接到第二密封塞12的连接座41上,使透明管20内的水通过中空纤维膜40从连接座41的排液管排出,形成过滤环境。

42.水泵50用于向透明管20内增压,模拟中空纤维膜40所处的压力环境。

43.磁性部件30可控制堵塞微粒60分布在中空纤维膜40的局部表面,模拟中空纤维膜40局部被堵塞的情况,用于测试中空纤维膜40堵塞后的抗外压性能。

44.在优选的实施例中,透明管7采用高强度有机玻璃管,呈中空的圆柱形形状。同时,透明管7作为凸透镜,起到了放大效果,有利于观察中空纤维膜40的形态,判断是否被压扁或者脱离。

45.结合图1-2所示,第一密封塞11连接到透明管20的上开口,第一密封塞11上设有注水管141,注水管141的第一端连接到透明管20内。

46.进一步的,第一密封塞11的塞体14上设有压力表15,用于检测透明管20内的压力大小,通过压力表15注入到透明管20内水的压力,使水压稳定到预定的压力范围进行测试。

47.结合图2所示,连接座41固定到第二密封塞12,并位于透明管20的内部,连接座41用于安装待测中空纤维膜40,连接座41设有与中空纤维膜40的空腔连通的排液管。

48.具体的,连接座包括支撑管,支撑管的外壁设有卡套,卡套外设有压帽,压帽与支撑管螺纹连接,中空纤维膜40被安装到卡套与支撑管之间,当压帽与支撑管拧紧时,卡套压紧内壁的待测滤膜。

49.其中,支撑管被设置成阶梯型,底部设有柱型的连接部分,外壁设有外螺纹,可以与压帽的内螺纹连接配合。卡套被设置成空心的锥台形状,卡套的侧壁设有贯穿其上端端

面的形变缝,当卡套被压紧时,形变缝的间隙减小,压紧中空纤维膜40。

50.排液管与支撑管连通,在支撑管、排液管的内壁形成排液通道。

51.在具体的实施例中,在对空心纤维膜安装时,将压帽从支撑管上拧下,拔出卡套,将空心纤维膜套在支撑管的外壁,然后将卡套套在支撑管的外壁,再套上压帽,使压帽与支撑管拧紧,此时,压帽压紧卡套,使卡套将空心纤维膜压紧在支撑管的外壁。

52.进一步的,为了防止第一密封塞11和第二密封塞12被内部压力顶开,在第一密封塞11和第二密封塞12之间设置至少两个支撑杆13,每个支撑杆13的第一端固定到第一密封塞11,第二端连接到第二密封塞12。如此,支撑杆13在第一密封塞11和第二密封塞12之间起到抗拉作用,加强装置的强度。

53.水泵50连接到注水管141的第二端,用于向透明管20内注水增压,使进入到透明管20内的水穿过透明管20由排液管排出,由于透明管20的排水速度是固定的,通过稳定水泵50的泵送流量,可保持透明管20内的水压处于稳定状态。

54.进一步的,结合图2所示,注水管141上设有单向阀51,在单向阀51的排水侧设有流量阀52,第一密封塞11上还设有泄压阀142。

55.如此,在测试过程中,可通过流量阀52改变注入到透明管20内的水流量大小,以改变透明管20内的水压。

56.当周期性调节流量阀52时,可使透明管20内的水压呈脉冲式波动,以测试中空纤维过滤膜水压脉动时的抗压性能,是否发生脱落或者压扁的清理。

57.在一些实施例中,通过单向阀51可防止水压向水泵一端的方向传递。

58.当透明管20内的压力过大时,可通过泄压阀142进行泄压。如此,通过流量阀52和泄压阀142可对透明管20内的水压进行变压或恒压的调节。

59.结合图2所示,连接座41与透明管20的管壁之间形成环形容纳槽21,环形容纳槽21中设有堵塞微粒60,堵塞微粒60的粒径大于中空纤维膜40的过滤孔径。如此,当堵塞微粒60覆盖到中空纤维膜40表面时,可模拟中空纤维膜40被污物堵塞的情况。

60.进一步的,透明管20的外壁设有磁性部件30,磁性部件能沿透明管20长度方向移动,堵塞微粒60包括铁磁性微粒,铁磁性微粒能被透明管20外部磁性部件30所吸引,沿中空纤维膜40长度方向移动,使中空纤维膜40外形成堵塞区域。

61.如此,当磁性部件30在透明管20长度方向移动时,既可以使铁磁性微粒沿纵向移动,同时也不会造成透明管20内的压力波动。

62.其中,铁磁性微粒为铁以及铁合金材质制成的粉末,粉末的粒径为150-500微米,大于中空纤维膜40外层最大几微米的孔径,以确保铁磁性微粒不会被吸附到中空纤维膜40中。

63.在优选的实施例中,堵塞微粒60还包括非铁磁性微粒,且非铁磁性微粒的密度小于铁磁性微粒的密度。由于铁磁性微粒在纵向上被拉长后,容易贴附到透明管20的侧壁,因此,通过添加非铁磁性微粒的方式,使部分颗粒物被水流吸引贴附到中空纤维膜40的表面。

64.在可选的实施例中,非铁磁性微粒可采用pc、聚乙烯、橡胶等密度大于水的非磁性微粒,并被设置成片状,聚乙烯或尼龙微粒的直径为500微米以上,厚度小于30微米。

65.如此,非铁磁性微粒可被贴附在中空纤维膜40的表面,覆盖到中空纤维膜40表面的滤孔,形成堵塞效果,且不会进入到滤孔中。

66.优选的,非磁性微粒被染色,例如预先染色成红色或绿色,有利于观察非磁性微粒的分布。

67.进一步的,非铁磁性微粒和铁磁性微粒的体积比为7:3-5:5。如此,非铁磁性微粒和铁磁性微粒的混合微粒在自然状态下沉积到环形容纳槽21中,当受到外部的靠近磁性部件30堵塞微粒60并向上移动后,堵塞微粒60被吸引而向上运动,且铁磁性微粒靠近透明管20的侧壁,非铁磁性微粒被水流吸引覆盖在中空纤维膜40表面。

68.在优选的实施例中,为了增加堵塞微粒60的容量,提高环形容纳槽21的空间,连接座41和中空纤维膜40的直径比小于2:1。如此,有利于使非铁磁性微粒被水流吸引粘附到中空纤维膜40表面。

69.进一步的,为了使中空纤维膜40的外周均匀的粘附非铁磁性微粒,磁性部件30能绕透明管20的轴线转动。当磁性部件30转动后,铁磁性微粒带动非铁磁性微粒形成搅动效果,同时由于铁磁性微粒重量大,向透明管20靠近,将非铁磁性微粒挤向中空纤维膜40方向。

70.在可选的实施例中,结合图4-5所示,磁性部件30包括转座31、转子32、驱动电机33、磁块34,转座31连接到支撑杆13,转子32转动连接在转座31的内壁,驱动电机33连接到转座31,转子32设有齿圈,驱动电机33能驱动齿圈转动,磁块34固定到转子32的内壁。

71.其中,转座31上设有两个穿孔312,分别连接到两个支撑杆13的外壁,转座31设置为两个月牙形的弧形块对接,在转座31的内壁设有凹槽311,转子32的外壁设有凸起321,凸起可卡在凹槽311中,转子32的上沿设有齿圈322,当驱动电机33转动时,其输出端的齿轮与齿圈322啮合,可带动转子32相对于转座31转动。

72.由此,转子32带动内壁的磁块34绕透明管20的轴线转动,对透明管20内部的铁磁性微粒形成搅拌效果。

73.【中空纤维膜抗外压测试方法】

74.本发明第二方面提出一种技术方案,一种中空纤维膜抗外压测试方法,包括以下步骤:

75.(1)利用水泵50向透明管20中注水,当透明管20内充满水后开始增压,直至透明管20内的压力处于预设压力,在此过程中观察中空纤维膜40是否被水压变形或者脱离;

76.(2)利用水泵50向透明管20中注水,当透明管20内充满水后开始增压,直至透明管20内的压力处于第一压力值,通过流量阀52控制进入到所述透明管20内水的流量,使所述透明管20内产生脉冲压力,在此过程中观察中空纤维膜40是否被水压变形或者脱离;

77.(3)利用水泵50向透明管20中注水,当透明管20内充满水后开始增压,直至透明管20内的压力处于预设压力,使用磁性部件30使堵塞微粒60覆盖到中空纤维膜40表面的预定区域,在此过程中观察中空纤维膜40是否被水压变形或者脱离。

78.其中,前述的步骤(1)的测试为常规抗外压测试。

79.在一些实施例中,常规抗外压测试的实施具体包括以下过程:

80.通过水泵50通过注水管141向透明管20中注水,当水满后,通过流量阀52控制进入到透明管20中水的流量,以控制透明管20内的压力。

81.在测试时,控制增压压力小于0.1mpa每分钟,直至增加到0.3mpa,当处于0.3mpa后,观察中空纤维膜40是否变形,当不变形时,以0.01mpa每分钟的速度增压,每增压1分钟

后,停止观察30秒,直至中空纤维膜40被压变形或者脱离,测试极限抗外压性能。

82.其中,步骤(2)为波动压力测试。

83.在具体的实施例中,与步骤(1)区别之处在于,当增压到0.25mpa后,通过流量阀52控制增压速度的快慢,将压力稳定在0.25mpa

±

0.05mpa,通过控制压力波动的快慢,测试中空纤维膜40受到脉冲压力下的抗外压性能。

84.其中,步骤(3)为堵塞抗外压测试。

85.在具体的实施例中,与步骤(1)区别之处在于,当增压到0.2mpa后,将磁性部件30由最高点移动到最低点,然后将磁性部件30向上移动一段距离,使非铁磁性微粒被流向中空纤维膜40的水流所挤压,并贴附到中空纤维膜40表面,形成局部的覆盖。

86.此时,观察非铁磁性微粒的覆盖位置以及中空纤维膜40的形态,并持续的进行增压。

87.具体的,增压速度为0.01mpa每分钟,并留意观察中空纤维膜40的覆盖区域、非覆盖区域和边界区域的形态,直至其中一块区域被挤压变形。

88.优选的,在步骤c中,控制磁性部件30转动,使磁块34的转速由0提升至180r/min,在此过程中,使磁性部件30向上移动的距离h,并在堵塞微粒60覆盖到中空纤维膜40表面的预定区域后,使磁性部件30停止转动并复位。

89.其中,在磁性部件30转动的最初几秒内,搅拌效果最好,此时将磁性部件30向上移动至预定的高度,例如中空纤维膜40一半高度的位置。

90.如此,铁磁性微粒带动非铁磁性微粒形成搅动效果,同时由于铁磁性微粒重量大,向透明管20靠近,将非铁磁性微粒挤向中空纤维膜40方向,使非铁磁性微粒容易被水压压到中空纤维膜40表面,形成覆盖,在覆盖形成后,再将磁性部件30向下复位,使铁磁性微粒落到环形容纳槽21中,避免铁磁性微粒对观察造成干扰。

91.在测试完毕后,清洗中空纤维膜40,并回收铁磁性微粒以及非铁磁性微粒,混合并分离铁磁性微粒以及非铁磁性微粒后,在下次使用时重新配比使用。

92.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。