一种改进的低温甲醇洗co2解吸及利用解吸气的装置及工艺

技术领域

1.本发明属于低温甲醇洗工艺技术领域,具体涉及一种改进的低温甲醇洗co2解吸及利用解吸气的装置及工艺。

背景技术:

2.低温甲醇洗工艺是以冷甲醇为物理吸收溶剂,利用甲醇在低温下对酸性气体(co2、h2s、cos等)溶解度极大的优良特性,脱除原料气中的酸性气体,是一种物理吸收法;其原理是通过使用在高压(2.5~8.2mpag),低温(-20℃到-55℃)状态下的甲醇对硫化物(h2s、cos),co2等酸性气溶解度大,甲醇的温度越低,压力越高,对酸性气的吸收能力越好,而甲醇对h2、co、ch4等有效气组分溶解度又很小的特性对粗煤气中的酸性气组分进行选择性吸收,通过吸收脱除酸性气组分,然后再通过对含有大量酸性气体的甲醇进行减压及换热升温、气提等方式分别脱除二氧化碳及硫化物,使甲醇溶液再生的过程通称为净化(脱碳脱硫脱水)过程,最后脱除的硫组分通常送往下游硫回收单元,而脱除的co2经水洗,洗涤放气中的甲醇后放空,洗涤废水最后送往生化处理单元。

3.目前现有低温甲醇洗工艺产生冷量的方式,主要有以下两种:一是将高压富甲醇通过调节阀直接节流减压而获得一定的温度下降,或是将富甲醇通过液力透平泵(水轮机),液力透平泵的制冷效率比阀门节流高,但透平叶片容易被闪蒸出的气体气蚀损坏。二是通过co2从甲醇中解吸时会吸收热量,可以产生大量冷量,这也是目前低温甲醇洗工艺主要的冷量来源。

4.低温甲醇洗因为以下几方面的原因而需要补充冷量:1、吸收co2会产生吸收热,使得甲醇液温度上升,而甲醇升温会影响对酸性气的吸收能力,因此需要将因吸收了co2而升温的甲醇再次冷却降温;2、换热有温差而产生冷量损失;3、低温系统不可避免有环境热漏也产生冷量损失;4、再生完成的贫甲醇需要预冷;5、吸收co2会产生吸收热与解吸co2时吸收的热量不相等。而以上所需的冷量除了要利用甲醇洗内部通过co2解吸所产生的冷量以及通过富甲醇液节流所产生的冷量外,还需要外部补冷,来维持系统的冷量平衡。

5.目前已有的低温甲醇洗工艺,为了满足将贫甲醇冷却到最终的吸收温度,都选择了把绝大部分co2解吸的过程设置在一个低压h2s浓缩塔(操作压力通常约0.1mpag)内,在该塔塔底通入氮气进行气提甲醇中溶解的co2,这样以在塔底得到约-60℃的低温含硫富甲醇和在塔顶温度也约为-60℃的无硫富co2解吸气,这股低温含硫富甲醇的主要作用是将-35℃左右的再生贫甲醇冷却到-50℃左右,而无硫富co2解吸气因为压力较低,通常在通过进料换热器与40℃原料气换热回收冷量后,再经水洗后直接放空至大气。有时为了生产纯度很高的co2产品气(纯度≥99.5%vol),设置了一个操作压力略高的co2产品塔,该塔的原理是将富甲醇减压后闪蒸出部分酸性气,并在塔釜通入一股闪蒸气,来给富甲醇进行气提,并在塔顶使用无硫富甲醇作为塔顶回流液来吸收上升气中的硫化物,但闪蒸气中所含大量co2容易重新溶解在甲醇中,因此该塔的上升气驱动力来自富甲醇的减压闪蒸,而非通过氮气破坏原有的气液平衡促使co2解吸,利用闪蒸气来气提生产纯co2产品气的co2产品塔也无

法给系统增加冷量,而且为了满足下游co2产品量的需求,co2产品塔的操作压力通常设置为0.2mpag,一般不超过0.25mpag,因此无论是使用低压h2s浓缩塔来气提co2,还是利用co2产品塔来生产较纯的co2产品,出塔的气相物流压力都仅有0.1~0.2mpag。这就相当于,原来在高压原料气占据很高分压的酸性气(co2在原来的原料气中分压可达1~3mpa),经过甲醇吸收并解吸后,压力就从高压降低到接近常压,co2组分中的内能被大量浪费,没有得到充分利用,且需消耗大量能量(电能或者动力蒸汽)来让冰机来制造冷量,才能够维持低温甲醇洗冷区区域的冷量平衡。

技术实现要素:

6.针对现有技术中存在的不足,本发明的目的在于,提供一种改进的低温甲醇洗co2解吸及利用解吸气的装置及工艺,解决现有技术中存在的采用低压来进行co2气的气提解吸,造成酸性气原有气体内能浪费、冰机能耗较高的技术问题。

7.为了解决上述技术问题,本发明采用如下技术方案予以实现:

8.一种改进的低温甲醇洗co2解吸及利用解吸气的装置,包括酸性气甲醇吸收塔、循环甲醇冷却器、甲醇换热器i、循环气闪蒸罐i、循环气闪蒸罐ii、中压h2s浓缩塔、低压h2s浓缩塔、富甲醇闪蒸罐、富甲醇泵i、富甲醇泵ii、中压解吸气/无硫富甲醇换热器、无硫富甲醇/富甲醇换热器、中压解吸气膨胀机、被膨胀机带动的发电机、新贫甲醇冷却器、富甲醇泵iii、甲醇换热器ii、甲醇换热器iii、co2解吸塔、h2s馏分分离器ii、贫甲醇收集槽、贫甲醇泵、贫液水冷器、净化气/甲醇换热器i、循环甲醇换热器i、循环气压缩机、甲醇急冷器和富甲醇过滤器;

9.所述酸性气甲醇吸收塔的co2精吸收段底部第36块塔盘液相出口通过循环甲醇冷却器管束与酸性气甲醇吸收塔的co2主吸收段顶部第37块塔盘液相入口连接;酸性气甲醇吸收塔的co2主吸收段底部第66块塔盘液相出口通过循环甲醇冷却器管束与酸性气甲醇吸收塔的co2粗吸收段顶部第67块塔盘液相入口连接;酸性气甲醇吸收塔的co2粗吸收段底部第96块塔盘一部分无硫富甲醇出口通过中压解吸气/无硫富甲醇换热器的管程、甲醇换热器i管束、无硫富甲醇/富甲醇换热器管程与循环气闪蒸罐i液相入口连接;酸性气甲醇吸收塔的co2粗吸收段底部另一部分无硫富甲醇出口与酸性气甲醇吸收塔的下段顶部第97块塔盘的液相入口连接;酸性气甲醇吸收塔塔底液相出口经过净化气/甲醇换热器i管程、甲醇换热器i管束与循环气闪蒸罐ii液相入口连接;

10.所述中压h2s浓缩塔的塔顶气相出口与中压解吸气/无硫富甲醇换热器的壳程入口连接;循环气闪蒸罐i罐底液相出口管道分支与中压h2s浓缩塔塔顶液相入口连接;循环气闪蒸罐i罐底液相出口与低压h2s浓缩塔塔顶液相入口连接;循环气闪蒸罐ii罐底液相出口管道分支与中压h2s浓缩塔第15块塔盘的液相入口连接;循环气闪蒸罐ii罐底液相出口管道的与低压h2s浓缩塔第23块塔盘的液相入口连接;中压h2s浓缩塔上段底部第70块塔盘的液相出口与富甲醇闪蒸罐液相入口连接;低压h2s浓缩塔上段底部第106块塔盘的液相出口通过富甲醇泵ii和新贫甲醇冷却器管束与富甲醇闪蒸罐的液相入口连接;富甲醇闪蒸罐罐顶气相出口与低压h2s浓缩塔下段顶部第107块塔盘的气相入口连接;富甲醇闪蒸罐罐底液相出口通过富甲醇泵i、无硫富甲醇/富甲醇换热器壳程、甲醇换热器i壳程、循环甲醇换热器i壳程与中压h2s浓缩塔下段顶部第71块塔盘液相入口连接;来自空分的中压氮气与中

压h2s浓缩塔塔釜最底层一块塔盘下气相入口连接;中压h2s浓缩塔塔底液相出口经中压h2s浓缩塔塔底液位调节阀与低压h2s浓缩塔下段顶部第107块塔盘液相入口连接;中压解吸气/无硫富甲醇换热器的壳程出口与中压解吸气膨胀机入口连接;中压解吸气膨胀机出口通过新贫甲醇冷却器的管束与低压h2s浓缩塔塔顶富co2解吸气管道连接;中压解吸气膨胀机输出轴与发电机轴连接;循环气闪蒸罐i和循环气闪蒸罐ii罐顶气相出口均与循环气压缩机入口连接;低压h2s浓缩塔塔底液相出口经富甲醇泵iii、甲醇换热器ii、甲醇换热器iii与co2解吸塔塔顶液相入口连接;h2s馏分分离器ii罐底液相出口与低压h2s浓缩塔第132块塔盘液相入口连接;co2解吸塔塔顶气相出口与低压h2s浓缩塔第125块塔盘气相入口连接;贫甲醇收集槽底部液相出口经贫甲醇泵、贫液水冷器管程、甲醇换热器iii管程、甲醇换热器ii管程、新贫甲醇冷却器壳程与酸性气甲醇吸收塔塔顶液相入口连接。

11.本发明还包括如下技术特征:

12.具体的,所述酸性气甲醇吸收塔能利用不同的气体组分在低温甲醇中的溶解度不同,分段对co2及硫化物酸性气组分进行选择性吸收;

13.酸性气甲醇吸收塔包括116块塔盘,从上到下分4段,其中,1~36块塔盘为co2精吸收段、37~66块塔盘为co2主吸收段、67~96块塔盘为co2粗吸收段、97~116块塔盘为硫化物吸收段。

14.具体的,所述中压h2s浓缩塔包括106块塔盘,从上到下分成两段,其中,1~70块塔盘为中压h2s浓缩塔上段,71~106块塔盘为中压h2s浓缩塔下段;

15.所述低压h2s浓缩塔包括138块塔盘,从上到下分成两段,其中,1~106块塔盘为低压h2s浓缩塔上段,107~138块塔盘为低压h2s浓缩塔下段;

16.中压h2s浓缩塔和低压h2s浓缩塔均是通过氮气气提,使溶解在低温甲醇中的co2被解吸出来,同时在塔顶均使用无硫富甲醇洗涤,使得h2s逐步浓缩在往下流动的甲醇中,在塔底,得到浓缩了h2s的富甲醇;由于co2从甲醇中解吸会吸收热量,出塔的富甲醇溶液及解吸气温度下降。

17.一种改进的低温甲醇洗co2解吸及利用解吸气的工艺该工艺通过所述的改进的低温甲醇洗co2解吸及利用解吸气的装置实现,包括如下步骤:

18.原料气进入酸性气甲醇吸收塔被脱除所有酸性气,贫甲醇分段吸收了co2和硫化物酸性气组分至饱和后,分别以无硫富甲醇及含硫富甲醇的物流形式,离开酸性气甲醇吸收塔,两股富甲醇均进入到甲醇换热器i,其中含硫富甲醇首先被出酸性气甲醇吸收塔塔顶的净化气进行预冷到-19.4℃,在甲醇换热器i中,两股高压富甲醇均被来自富甲醇闪蒸罐的富甲醇冷却至-30℃,然后无硫富甲醇继续进入到无硫甲醇/富甲醇换热器的管程,进一步被冷却至-36℃,经冷却后的吸收酸性气至饱和无硫富甲醇及饱和含硫富甲醇分别被调节阀减压节流后进入循环气闪蒸罐i和循环气闪蒸罐ii;

19.节流减压后的无硫富甲醇及含硫富甲醇分别在循环气闪蒸罐i和循环气闪蒸罐ii内发生闪蒸,h2、co、ch4有效气组分的闪蒸气去往循环气压缩机入口,经循环气压缩机升压及循环气压缩机水冷器冷却后与入口原料气汇合;

20.循环气闪蒸罐i罐底的无硫富甲醇,分别去往中压h2s浓缩塔及低压h2s浓缩塔塔顶液体入口,作为中压h2s浓缩塔及低压h2s浓缩塔塔顶回流液;循环气闪蒸罐ii罐底的含硫富甲醇,分别去往中压h2s浓缩塔及低压h2s浓缩塔的第15块塔盘液体入口,作为中压h2s浓缩

塔及低压h2s浓缩塔的第二股回流液;在中压h2s浓缩塔及低压h2s浓缩塔塔釜,分别通入来自空分单元的中压及低压氮气,通过氮气对富甲醇中溶解的co2进行气提,使co2从富甲醇中解吸出来,由于co2解吸会吸热,因此co2解吸气和解吸了co2的甲醇的温度均发生降低;从中压h2s浓缩塔第70块塔盘及低压h2s浓缩塔第106块塔盘分别流出所有解吸了部分co2的未饱和含硫甲醇,中压富含硫甲醇经调节阀后进入富甲醇闪蒸罐液相入口,低压富含硫甲醇经富甲醇泵ii加压后,与中压气提膨胀气分别经过新贫甲醇冷却器管束,一起将贫甲醇冷却至-50.6℃后,低压富含硫甲醇经调节阀后进入富甲醇闪蒸罐液相入口;

21.在富甲醇闪蒸罐中,两股含硫富甲醇发生闪蒸,操作压力要略高于低压h2s浓缩塔的操作压力,以便使闪蒸出来的闪蒸气可以进入到低压h2s浓缩塔下段顶部第107块塔盘上方的气相入口,闪蒸后富甲醇和闪蒸气降温至-55.6℃,闪蒸气去往低压h2s浓缩塔下段顶部的气相入口,而富甲醇进入富甲醇泵i,经富甲醇泵i升压后,富甲醇先去往无硫富甲醇/富甲醇换热器,将无硫富甲醇冷却至-36℃,然后在进甲醇换热器i的富甲醇流量调节阀与进循环甲醇冷却器的富甲醇流量调节阀的调节下,分别去往甲醇换热器i与循环甲醇冷却器,去冷却因为吸收了co2而升温的半富甲醇及无硫富甲醇及含硫富甲醇,两股半富甲醇被冷却至-35℃,而无硫富甲醇及含硫富甲醇被冷却至-30℃,而富甲醇49及50则升温至-30.5℃和-19.1℃,汇合后送回到中压h2s浓缩塔下段顶部第71块塔盘液相入口,继续被来自塔釜的中压氮气气提,解吸的co2及气提氮气通过上升管进入到中压h2s浓缩塔上段底部,继续与从上往下流动的富甲醇逆流接触,继续气提上段溶解在甲醇中的co2,从中压h2s浓缩塔塔顶出来的中压富co2解吸气去往中压解吸气/无硫富甲醇换热器,冷却无硫富甲醇后进入中压解吸气膨胀机入口,在膨胀机中中压富co2解吸气对外膨胀做功,过程接近于等熵膨胀,膨胀气温度大幅度下降,同时膨胀机带动发电机发电输出电能,然后从膨胀机出口去往新贫甲醇冷却器回收冷量后,再与低压富co2解吸气去往原料气冷却器进一步回收冷量后送往尾气洗涤塔;而从中压h2s浓缩塔塔底出来的含硫富甲醇经液位调节阀节流后,进入低压h2s浓缩塔下段顶部第107块塔盘液相入口,作为低压h2s浓缩塔下段的回流液,继续被来自低压h2s浓缩塔塔釜的低压氮气气提,在低压h2s浓缩塔塔底,得到温度低至-45.1℃的高硫富甲醇;

22.高硫富甲醇从低压h2s浓缩塔塔底出来后,经富甲醇泵iii加压,经富甲醇过滤器、甲醇换热器ii壳程、甲醇换热器ii壳程与循环回来的贫甲醇换热,将贫甲醇冷却至-40℃,而高硫富甲醇则被加热到31℃,与高硫富甲醇进入到co2解吸塔塔顶液相入口,作为co2解吸塔塔顶回流液,在co2解吸塔塔塔釜通入一股低压氮气,高硫半富甲醇继续与气提氮气逆流接触,让co2从甲醇中解吸出来,在co2解吸塔塔顶得到含硫的co2解吸气,在co2解吸塔塔底得到高硫甲醇,含硫co2解吸气去往低压h2s浓缩塔第128块塔盘气相入口处,而高硫甲醇经富甲醇泵iv加压后经过甲醇换热器iv管程与再生贫甲醇换热,进入到热再生塔第8块塔盘液相入口,高硫甲醇在热再生塔内被塔底再沸器加热,完成再生,最后绝大部分热再生完成的贫甲醇经甲醇换热器iv壳程被回收热量后,进入到贫甲醇收集槽,经补充少量损失的甲醇后,然后经贫甲醇升压,经贫液水冷器管程、甲醇换热器iii管程、甲醇换热器ii管程逐步被循环冷却水、高硫半富甲醇逐步冷却至-40℃,并在新贫甲醇冷却器中进一步被含硫半富甲醇及膨胀解吸气冷却至-50.6℃后,重新循环进入酸性气甲醇吸收塔塔顶液相入口,重新开始吸收粗合成气中的酸性气;少部分再生贫甲醇经甲醇/水分离塔回流泵加压后,经贫甲

醇过滤器,回流冷却器i管程回收甲醇水溶液的冷量后,进入甲醇/水分离塔塔顶液相入口,作为甲醇/水分离塔塔顶回流液,甲醇水溶液及尾气洗涤水分别进入甲醇/水分离塔中段,在甲醇/水分离塔塔底再沸器通入低压蒸汽加热,甲醇从水中解吸出来,纯甲醇蒸汽从甲醇/水分离塔塔顶气相出口去往热再生塔中部,含有少量甲醇的废水经,回流冷却器i壳程回收热量后去往废水处理单元。

23.本发明与现有技术相比,具有如下技术效果:

24.1、本发明中,由于部分富甲醇的气提在可高达0.5mpag~0.75mpag的新增中压h2s浓缩塔内下进行,由于解吸时的压力越高,那么解吸的co2的吸热量也会越大,解吸了co2的富甲醇和解吸气温度会更低。在系统内通过大幅度对部分富甲醇提高气提压力,产生的冷量增加。经中压h2s浓缩塔及低压h2s浓缩塔两塔联合使用氮气气提,最后可在低压h2s浓缩塔底得到温度低至-45.1℃的高硫富甲醇,这股甲醇的温度比经典的林德低温甲醇洗工艺的高硫富甲醇温度要低约10℃,可以直接把贫甲醇冷却至-40℃,而无需使用液氨来冷却贫甲醇,减少了系统冷量需求。

25.2、本发明通过新增的产生中压富co2解吸气并将其通过带发电机的膨胀机,同时获得了冷量和对外输出的电能,这部分新产生的冷量和电能进一步降低了系统冷量需求及降低了系统能耗。

26.3、本发明通过提高气提塔的操作压力,来增加解吸时吸收的热量可由本领域技术人员由现有技术资料或工程实践中获知。提高气提塔的操作压力,获得压力高的解吸气可由本领域技术人员由现有技术资料或工程实践中获知。中压h2s浓缩塔,是使用氮气,在压力较高的环境下对部分富甲醇所含的co2进行气提解吸,与目前其他专利商采用的仅将富甲醇减压得到闪蒸气来生产纯co2的co2产品塔原理不同,且中压h2s浓缩塔塔顶气体组分通常为co2浓度约82~88%,n2浓度12~18%,而co2产品塔塔顶气体组分通常为co2浓度≥99.5%vol,而且后者为了满足co2生产量的需求,其操作压力一般远低于前者,无法得到压力较高的解吸气,此知识可由本领域技术人员由现有技术资料或工程实践中获知。将压力高的中压解吸气通过膨胀机,中压气体在膨胀机中膨胀对外做功,出口气体温度下降的同时膨胀机带动发电机发电,可由本领域技术人员由现有技术资料或工程实践中获知。可在现有装置基础上,进行相关改造,按照本发明的装置及工艺描述进行改造后,可以实现节能降耗的目的。

附图说明

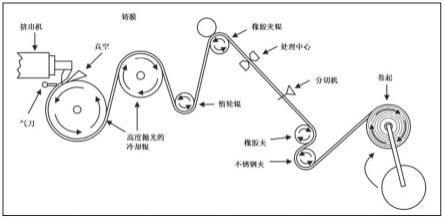

27.图1为本发明装置及工艺流程图;

28.图中各个标号的含义为:

29.1.来自上游单元的未净化原料气;

30.2.来自循环气压缩机的循环气;

31.3.来自贫甲醇泵的喷淋原料气防止其中水蒸汽降温结冰的贫甲醇;

32.4.来自酸性气甲醇吸收塔塔顶的净化气;

33.5.来自低压h2s浓缩塔的无硫富co2解吸气;

34.6.来自原料气/水分离罐的脱除了大部分水组分的原料气;

35.7.来自酸性气甲醇吸收塔中段底部的部分无硫饱和富甲醇(将去往酸性气甲醇吸

收塔下段顶部);

36.8.来自酸性气甲醇吸收塔中段底部的一部分无硫饱和富甲醇(将去往甲醇换热器i);

37.9.来自酸性气甲醇吸收塔塔底的含硫饱和富甲醇;

38.10.来自循环气闪蒸罐i的无硫富甲醇;

39.11.来自循环气闪蒸罐ii的含硫富甲醇;

40.12.来自低压h2s浓缩塔上段底部的富甲醇;

41.13.来自低压h2s浓缩塔塔底的高硫富甲醇;

42.14.来自co2解吸塔塔顶的含硫co2解吸气;

43.15.来自co2解吸塔塔顶的含硫富甲醇;

44.16.来自热再生塔塔顶的酸性气组分及甲醇蒸汽;

45.17.h2s酸性气;

46.18.来自贫甲醇泵的循环贫甲醇;

47.19.来自热再生塔塔塔底的去往甲醇/水分离塔作为塔顶回流液的贫甲醇;

48.20.来自甲醇/水分离塔塔顶的甲醇蒸汽;

49.21.出甲醇/水分离塔塔底的含有少量甲醇组分的污水;

50.22.出酸性气甲醇吸收塔的顶段底部的半富甲醇;

51.23.出酸性气甲醇吸收塔的上段底部的半富甲醇;

52.24.来自原料气/水分离罐罐底的甲醇&水溶液;

53.25.来自h2s馏分分离器ii底部的酸性气冷凝液;

54.26.无硫富甲醇进低压h2s浓缩塔前的调节阀;

55.27.含硫富甲醇进低压h2s浓缩塔前的调节阀;

56.28.低压氮气去低压h2s浓缩塔;

57.29.低压氮气去co2气提塔;

58.30.来自脱盐水管网的脱盐水;

59.31.经脱盐水洗涤后的尾气;

60.32.尾气洗涤水;

61.33.中压h2s浓缩塔;

62.34.无硫富甲醇进中压h2s浓缩塔前的流量调节阀;

63.35.含硫富甲醇进中压h2s浓缩塔前的流量调节阀;

64.36.来自空分的进中压h2s浓缩塔塔釜的中压氮气;

65.37.中压解吸气/无硫富甲醇换热器;

66.38.无硫富甲醇/富甲醇换热器;

67.39.进甲醇换热器i的富甲醇流量调节阀;

68.40.进循环甲醇冷却器的富甲醇流量调节阀;

69.41.分流去中压h2s浓缩塔的无硫富甲醇;

70.42.分流去低压h2s浓缩塔的无硫富甲醇;

71.43.分流去中压h2s浓缩塔的含硫富甲醇;

72.44.分流去低压h2s浓缩塔的含硫富甲醇;

73.45.出中压h2s浓缩塔塔顶的中压无硫富co2解吸气;

74.46.出中压h2s浓缩塔上段底部(第70块塔盘)的中压富甲醇;

75.47.中压富甲醇进富甲醇闪蒸罐前减压阀;

76.48.低压富甲醇进富甲醇闪蒸罐前减压阀;

77.49.出富甲醇闪蒸罐罐顶闪蒸气;

78.50.出富甲醇闪蒸罐罐底富甲醇;

79.51.与无硫富甲醇换热后的富甲醇;

80.52.分流去循环甲醇冷却器的富甲醇;

81.53.分流去甲醇换热器i的富甲醇;

82.54.出循环甲醇冷却器的富甲醇;

83.55.出甲醇换热器i的富甲醇;

84.56.出中压解吸气/无硫富甲醇换热器的中压无硫富co2解吸气;

85.57.中压解吸气膨胀机;

86.58.出中压解吸气膨胀机的富co2气;

87.59.出贫甲醇换热器的富co2气;

88.60.汇合富co2膨胀气的低压富co2解吸气;

89.61.出中压h2s浓缩塔塔底的含硫富甲醇;

90.62.中压h2s浓缩塔塔釜液位调节阀;

91.63.被膨胀机带动的发电机;

92.64.酸性气甲醇吸收塔;

93.65.循环甲醇冷却器;

94.66.甲醇换热器i;

95.67.甲醇急冷器;

96.68.循环气闪蒸罐i;

97.69.循环气闪蒸罐ii;

98.70.低压h2s浓缩塔;

99.71.富甲醇闪蒸罐;

100.72.富甲醇泵i;

101.73.新贫甲醇冷却器;

102.74.富甲醇泵ii;

103.75.富甲醇泵iii;

104.76.富甲醇过滤器;

105.77.甲醇换热器ii;

106.78.甲醇换热器iii;

107.79.co2解吸塔;

108.80.h2s馏分分离器i;

109.81.h2s馏分分离器ii;

110.82.贫甲醇收集槽;

111.83.贫甲醇泵;

112.84.贫液水冷器;

113.85.净化气/甲醇换热器i;

114.86.原料气/水分离罐;

115.87.h2s馏分急冷器;

116.88.h2s馏分换热器;

117.89.h2s馏分冷却器;

118.90.热再生塔回流泵;

119.91.热再生塔;

120.92.热再生塔再沸器;

121.93.甲醇/水分离塔回流泵;

122.94.富甲醇泵iv;

123.95.贫甲醇过滤器;

124.96.回流冷却器i;

125.97.甲醇换热器iv;

126.98.甲醇/水分离塔;

127.99.甲醇/水分离塔再沸器;

128.100.水换热器;

129.101.尾气洗涤塔;

130.102.尾气洗涤水泵;

131.103.原料气冷却器;

132.104.循环气压缩机;

133.105.循环气压缩机水冷器;

134.上述标号中物流流量按照工程惯例,气相物流流量以nm3/h表示,而液相物流以kg/h表示。

具体实施方式

135.经典的林德低温甲醇洗工艺中,低温甲醇洗单元的能耗主要来自两方面:一是系统内的几个甲醇循环泵,如贫甲醇泵,富甲醇泵等及循环气压缩机;二是冰机给低温甲醇洗单元补充冷量所需要消耗的能量,冰机的作用是将被系统热物流加热后的氨气重新加压,气氨经节流降压后,温度下降,部分气氨变成低温液氨,液氨用于给低温甲醇洗几个急冷器提供冷量,在被物流加热后液氨蒸发成氨气,采用经典的林德低温甲醇洗工艺的低温甲醇洗装置,其贫甲醇的循环量为223905kg/hr,4个急冷器所需的-40℃的冷量总负荷为4065kwh,按照氨冰机约为1.53的制冷效率计算,氨冰机所需的轴功率为能耗为2656kw。上述甲醇洗工艺中,co2组分中的内能被大量浪费,没有得到充分利用,且需消耗大量能量(电能或者动力蒸汽)来让冰机来制造冷量,才能够维持低温甲醇洗冷区区域的冷量平衡。

136.本发明的目的是提供一种改进的低温甲醇洗co2解吸及利用解吸气的装置,让一部分富甲醇进入新增的中压h2s浓缩塔,在塔内利用中压氮气气提解吸富甲醇中溶解的co2,由于在解吸时的压力大幅度增加,使得这部分解吸的co2吸收的冷量增加,因此解吸了co2后的甲醇温降更多,这股从中压h2s浓缩塔出来的的中压富co2解吸气再进入新增的膨胀机,在

膨胀机内通过膨胀来产生更多冷量,实现了低温甲醇洗单元自身产生了更多冷量,降低冰机负荷的33%左右,同时膨胀机带动发电机对外输出电能,减少了系统的电耗和循环水消耗,按照国家能耗标准系数折算,改进的的低温甲醇洗系统总能耗降低了13%,实现了节能降耗的目的。

137.本发明改进的低温甲醇洗co2解吸及利用解吸气的装置,包括酸性气甲醇吸收塔、循环甲醇冷却器、甲醇换热器i、循环气闪蒸罐i、循环气闪蒸罐ii、中压h2s浓缩塔、低压h2s浓缩塔、富甲醇闪蒸罐、富甲醇泵i、富甲醇泵ii、中压解吸气/无硫富甲醇换热器、无硫富甲醇/富甲醇换热器、中压解吸气膨胀机、被膨胀机带动的发电机、新贫甲醇冷却器、富甲醇泵iii、甲醇换热器ii、甲醇换热器iii、co2解吸塔、h2s馏分分离器ii、贫甲醇收集槽、贫甲醇泵、贫液水冷器、净化气/甲醇换热器i、循环甲醇换热器i、循环气压缩机、甲醇急冷器和富甲醇过滤器;

138.酸性气甲醇吸收塔的co2精吸收段底部第36块塔盘液相出口通过循环甲醇冷却器管束与酸性气甲醇吸收塔的co2主吸收段顶部第37块塔盘液相入口连接;酸性气甲醇吸收塔的co2主吸收段底部第66块塔盘液相出口通过循环甲醇冷却器管束与酸性气甲醇吸收塔的co2粗吸收段顶部第67块塔盘液相入口连接;酸性气甲醇吸收塔的co2粗吸收段底部第96块塔盘一部分无硫富甲醇出口通过中压解吸气/无硫富甲醇换热器的管程、甲醇换热器i管束、无硫富甲醇/富甲醇换热器管程与循环气闪蒸罐i液相入口连接;酸性气甲醇吸收塔的co2粗吸收段底部另一部分无硫富甲醇出口与酸性气甲醇吸收塔的下段顶部第97块塔盘的液相入口连接;酸性气甲醇吸收塔塔底液相出口经过净化气/甲醇换热器i管程、甲醇换热器i管束与循环气闪蒸罐ii液相入口连接;

139.中压h2s浓缩塔的塔顶气相出口与中压解吸气/无硫富甲醇换热器的壳程入口连接;循环气闪蒸罐i罐底液相出口管道分支与中压h2s浓缩塔塔顶液相入口连接;循环气闪蒸罐i罐底液相出口与低压h2s浓缩塔塔顶液相入口连接;循环气闪蒸罐ii罐底液相出口管道分支与中压h2s浓缩塔第15块塔盘的液相入口连接;循环气闪蒸罐ii罐底液相出口管道的与低压h2s浓缩塔第23块塔盘的液相入口连接;中压h2s浓缩塔上段底部第70块塔盘的液相出口与富甲醇闪蒸罐液相入口连接;低压h2s浓缩塔上段底部第106块塔盘的液相出口通过富甲醇泵ii和新贫甲醇冷却器管束与富甲醇闪蒸罐的液相入口连接;富甲醇闪蒸罐罐顶气相出口与低压h2s浓缩塔下段顶部第107块塔盘的气相入口连接;富甲醇闪蒸罐罐底液相出口通过富甲醇泵i、无硫富甲醇/富甲醇换热器壳程、甲醇换热器i壳程、循环甲醇换热器i壳程与中压h2s浓缩塔下段顶部第71块塔盘液相入口连接;来自空分的中压氮气与中压h2s浓缩塔塔釜最底层一块塔盘下气相入口连接;中压h2s浓缩塔塔底液相出口经中压h2s浓缩塔塔底液位调节阀与低压h2s浓缩塔下段顶部第107块塔盘液相入口连接;中压解吸气/无硫富甲醇换热器的壳程出口与中压解吸气膨胀机入口连接;中压解吸气膨胀机出口通过新贫甲醇冷却器的管束与低压h2s浓缩塔塔顶富co2解吸气管道连接;中压解吸气膨胀机输出轴与发电机轴连接;循环气闪蒸罐i和循环气闪蒸罐ii罐顶气相出口均与循环气压缩机入口连接;低压h2s浓缩塔塔底液相出口经富甲醇泵iii、甲醇换热器ii、甲醇换热器iii与co2解吸塔塔顶液相入口连接;h2s馏分分离器ii罐底液相出口与低压h2s浓缩塔第132块塔盘液相入口连接;co2解吸塔塔顶气相出口与低压h2s浓缩塔第125块塔盘气相入口连接;贫甲醇收集槽底部液相出口经贫甲醇泵、贫液水冷器管程、甲醇换热器iii管程、甲醇换热器ii管

程、新贫甲醇冷却器壳程与酸性气甲醇吸收塔塔顶液相入口连接。

140.本发明的另一目的在于提供一种改进的低温甲醇洗co2解吸及利用解吸气的工艺,所提供的工艺方法,能让系统内部产生更多冷量并且可以对外输出能量,对比经典的林德低温甲醇洗工艺,可以降低低温甲醇洗冰机约33%以上的功耗,并减少了系统内的电耗及循环冷却水的消耗,使得系统总过程能耗降低了13%,达到了降低能耗的目的。

141.本发明改进的低温甲醇洗co2解吸及利用解吸气的工艺,该工艺过程包括以下步骤:

142.原料气进入酸性气甲醇吸收塔被脱除所有酸性气,贫甲醇分段吸收了co2和硫化物酸性气组分至饱和后,分别以无硫富甲醇及含硫富甲醇的物流形式,离开酸性气甲醇吸收塔,两股富甲醇均进入到甲醇换热器i,其中含硫富甲醇首先被出酸性气甲醇吸收塔塔顶的净化气进行预冷到-19.4℃,在甲醇换热器i中,两股高压富甲醇均被来自富甲醇闪蒸罐的富甲醇冷却至-30℃,然后无硫富甲醇继续进入到无硫甲醇/富甲醇换热器的管程,进一步被冷却至-36℃,经冷却后的吸收酸性气至饱和无硫富甲醇及饱和含硫富甲醇分别被调节阀减压节流后进入循环气闪蒸罐i和循环气闪蒸罐ii;

143.节流减压后的无硫富甲醇及含硫富甲醇分别在循环气闪蒸罐i和循环气闪蒸罐ii内发生闪蒸,由于h2、co、ch4等有效气组分在甲醇的溶解度小,因此会优先从富甲醇中解吸出来,而绝大部分co2及h2s等则继续溶解在低温富甲醇中,主要是h2、co、ch4等有效气组分的闪蒸气去往循环气压缩机入口,经循环气压缩机升压及循环气压缩机水冷器冷却后与入口原料气汇合;

144.循环气闪蒸罐i罐底的无硫富甲醇,按比例分别去往中压h2s浓缩塔及低压h2s浓缩塔塔顶液体入口,作为中压h2s浓缩塔及低压h2s浓缩塔塔顶回流液,无硫富甲醇作为塔顶回流液可保证从中压、低压h2s浓缩塔塔顶出去的富co2解吸气中几乎不会含有硫组分;循环气闪蒸罐ii罐底的含硫富甲醇,按比例分别去往中压h2s浓缩塔及低压h2s浓缩塔的第15块塔盘液体入口,作为中压h2s浓缩塔及低压h2s浓缩塔的第二股回流液;在中压h2s浓缩塔及低压h2s浓缩塔塔釜,分别通入来自空分单元的中压及低压氮气,通过氮气对富甲醇中溶解的co2进行气提,解吸气与富甲醇逆流接触,氮气破坏了原来co2与甲醇间的气液平衡,使得co2不断地从富甲醇中解吸出来,由于co2解吸会吸热,因此co2解吸气和解吸了co2的甲醇的温度均发生降低;从中压h2s浓缩塔第70块塔盘及低压h2s浓缩塔第106块塔盘分别流出所有解吸了部分co2的未饱和含硫甲醇,中压富含硫甲醇经调节阀后进入富甲醇闪蒸罐液相入口,低压富含硫甲醇经富甲醇泵ii加压后,与中压气提膨胀气分别经过新贫甲醇冷却器管束,一起将贫甲醇冷却至-50.6℃后,低压富含硫甲醇经调节阀后进入富甲醇闪蒸罐液相入口;

145.在富甲醇闪蒸罐中,两股含硫富甲醇发生闪蒸,调节阀后设置的操作压力要略高于低压h2s浓缩塔的操作压力,以便使闪蒸出来的闪蒸气可以进入到低压h2s浓缩塔下段顶部第107块塔盘上方的气相入口,闪蒸后富甲醇和闪蒸气降温至-55.6℃,闪蒸气去往低压h2s浓缩塔下段顶部的气相入口,而富甲醇进入富甲醇泵i,经富甲醇泵i升压后,富甲醇先去往无硫富甲醇/富甲醇换热器,将无硫富甲醇冷却至-36℃,然后在进甲醇换热器i的富甲醇流量调节阀与进循环甲醇冷却器的富甲醇流量调节阀的调节下,按比例分别去往甲醇换热器i与循环甲醇冷却器,去冷却因为吸收了co2而升温的半富甲醇及无硫富甲醇及含硫富甲醇,两股半富甲醇被冷却至-35℃,而无硫富甲醇及含硫富甲醇被冷却至-30℃,而富甲醇

49及50则升温至-30.5℃和-19.1℃,汇合后送回到中压h2s浓缩塔下段顶部第71块塔盘液相入口,继续被来自塔釜的中压氮气气提,解吸的co2及气提氮气通过上升管进入到中压h2s浓缩塔上段底部,继续与从上往下流动的富甲醇逆流接触,继续气提上段溶解在甲醇中的co2,从中压h2s浓缩塔塔顶出来的中压富co2解吸气去往中压解吸气/无硫富甲醇换热器,冷却无硫富甲醇后进入中压解吸气膨胀机入口,在膨胀机中中压富co2解吸气对外膨胀做功,过程接近于等熵膨胀,膨胀气温度大幅度下降,同时膨胀机带动发电机发电输出电能,然后从膨胀机出口去往新贫甲醇冷却器回收冷量后,再与低压富co2解吸气去往原料气冷却器进一步回收冷量后送往尾气洗涤塔;而从中压h2s浓缩塔塔底出来的含硫富甲醇经液位调节阀节流后,进入低压h2s浓缩塔下段顶部第107块塔盘液相入口,作为低压h2s浓缩塔下段的回流液,继续被来自低压h2s浓缩塔塔釜的低压氮气气提,在低压h2s浓缩塔塔底,得到温度低至-45.1℃的高硫富甲醇;

146.高硫富甲醇从低压h2s浓缩塔塔底出来后,经富甲醇泵iii加压,经富甲醇过滤器、甲醇换热器ii壳程、甲醇换热器ii壳程与循环回来的贫甲醇换热,将贫甲醇冷却至-40℃,后续流程与经典的林德工艺相同,而高硫富甲醇则被加热到31℃,与高硫富甲醇进入到co2解吸塔塔顶液相入口,作为co2解吸塔塔顶回流液,在co2解吸塔塔塔釜通入一股低压氮气,高硫半富甲醇继续与气提氮气逆流接触,让co2从甲醇中解吸出来,在co2解吸塔塔顶得到含硫的co2解吸气,在co2解吸塔塔底得到高硫甲醇,含硫co2解吸气去往低压h2s浓缩塔第128块塔盘气相入口处,而高硫甲醇经富甲醇泵iv加压后经过甲醇换热器iv管程与再生贫甲醇换热,进入到热再生塔第8块塔盘液相入口,高硫甲醇在热再生塔内被塔底再沸器加热,完成再生,最后绝大部分热再生完成的贫甲醇经甲醇换热器iv壳程被回收热量后,进入到贫甲醇收集槽,经补充少量损失的甲醇后,然后经贫甲醇升压,经贫液水冷器管程、甲醇换热器iii管程、甲醇换热器ii管程逐步被循环冷却水、高硫半富甲醇逐步冷却至-40℃,并在新贫甲醇冷却器中进一步被含硫半富甲醇及膨胀解吸气冷却至-50.6℃后,重新循环进入酸性气甲醇吸收塔塔顶液相入口,重新开始吸收粗合成气中的酸性气;少部分再生贫甲醇经甲醇/水分离塔回流泵加压后,经贫甲醇过滤器,回流冷却器i管程回收甲醇水溶液的冷量后,进入甲醇/水分离塔塔顶液相入口,作为甲醇/水分离塔塔顶回流液,甲醇水溶液及尾气洗涤水分别进入甲醇/水分离塔中段,在甲醇/水分离塔塔底再沸器通入低压蒸汽加热,甲醇从水中解吸出来,纯甲醇蒸汽从甲醇/水分离塔塔顶气相出口去往热再生塔中部,含有少量甲醇的废水经,回流冷却器i壳程回收热量后去往废水处理单元。

147.本实施方式中的设备种类说明:

148.原料气冷却器、循环甲醇冷却器、甲醇换热器i、新贫甲醇冷却器、甲醇换热器ii为绕管式换热器,绕管式换热器的最大特点是可以允许不止一束管程(壳程单股),可以让多股热物流或者冷物流同时通过管程与壳程的物料进行换热,以上除了甲醇换热器ii只有一束管程外,其他绕管式换热器均有两束管程。

149.循环气压缩机水冷器、无硫富甲醇/富甲醇换热器、中压解吸气/无硫富甲醇换热器、甲醇急冷器、贫甲醇冷却器、甲醇换热器iii、h2s馏分急冷器、h2s馏分换热器、h2s馏分冷却器、甲醇换热器iv、热再生塔沸器、回流冷却器i、甲醇/水分离塔沸器、水换热器为普通管壳式换热器。

150.酸性气甲醇吸收塔、中压h2s浓缩塔、低压h2s浓缩塔、热再生塔、甲醇/水分离塔、尾

气洗涤塔是板式塔,塔内件为塔盘。

151.co2解吸塔为填料塔,塔内件为规整填料。

152.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

153.实施例1:

154.现有一股未净化的合成气,到低温甲醇洗入口处压力为5.6mpag,温度为40℃,总气量为174777nm3/hr,其中体积分率为h2:59.29%、n2:2.03%、co:2.04%、ar:0.06%、ch4:0.42%、co2:35.45%、h2s cos:0.56%、h2o:0.15%,低温甲醇洗单元的用途是将合成气中所含的co2净化至10ppm以下,h2s cos含量降低至0.1ppm以下。

155.以下拟采用本发明改进的低温甲醇洗co2解吸及利用解吸气的装置及工艺对这股原料气进行净化处理。

156.本发明装置的主要关键设备包括酸性气甲醇吸收塔、循环甲醇冷却器、甲醇换热器i、甲醇急冷器、循环气闪蒸罐i&ii、中压h2s浓缩塔及低压h2s浓缩塔、富甲醇进中压&低压h2s浓缩塔调节阀、富甲醇闪蒸罐、富甲醇泵i、富甲醇进甲醇换热器i&富甲醇进循环甲醇冷却器前流量调节阀、中压解吸气/无硫富甲醇换热器、无硫富甲醇/富甲醇换热器、中压解吸气膨胀机、被膨胀机带动的发电机、新贫甲醇冷却器、富甲醇泵iii、富甲醇过滤器、甲醇换热器ii、甲醇换热器iii、co2解吸塔、h2s馏分分离器ii、贫甲醇收集槽、贫甲醇泵、贫液水冷器、净化气/甲醇换热器i、循环甲醇换热器i、循环气压缩机、甲醇急冷器和富甲醇过滤器。

157.酸性气甲醇吸收塔共有116块塔盘,从上到下分4段,分别称为co2精吸收段(1~36块塔盘)、co2主吸收段(37~66块塔盘)、co2粗吸收段(67~96块塔盘)、硫化物吸收段(97~116块塔盘)。每两段间有升气管进行相连。co2精吸收段底部液相出口,通过循环甲醇冷却器管束1与酸性气甲醇吸收塔co2主吸收段顶部液相入口进行连接;酸性气甲醇吸收塔co2主吸收段底部液相出口,通过循环甲醇冷却器管束2与酸性气甲醇吸收塔co2粗吸收段顶部液相入口进行连接;酸性气甲醇吸收塔co2粗吸收段底部部分无硫富甲醇出口,通过中压解吸气/无硫富甲醇换热器的管程、甲醇换热器i管束1、无硫富甲醇/富甲醇换热器管程与循环气闪蒸罐i液相入口进行连接;酸性气甲醇吸收塔co2粗吸收段底部另一部分无硫富甲醇出口与酸性气甲醇吸收塔硫化物吸收段顶部的液相入口进行连接。酸性气甲醇吸收塔硫化物底部通过净化气/甲醇换热器i管程、甲醇换热器i管束2与循环气闪蒸罐ii进行连接。

158.循环气闪蒸罐i罐底液相出口管道分支与中压h2s浓缩塔塔顶液相入口进行连接;循环气闪蒸罐i罐底液相出口与低压h2s浓缩塔塔顶液相入口进行连接;循环气闪蒸罐ii罐底液相出口管道分支与中压h2s浓缩塔第15块塔盘的液相入口进行连接;循环气闪蒸罐ii罐底液相出口管道的与低压h2s浓缩塔第23块塔盘的液相入口进行连接;循环气闪蒸罐i&ii罐顶气相出口与循环气压缩机入口进行连接。

159.中压h2s浓缩塔共有106块塔盘,从上到下分成两段,上段(1~70块塔盘)和下段(第71~106块塔盘),两段间有升气管进行相连。上段顶部的气相出口通过中压解吸气/无硫富甲醇换热器i壳程与中压解吸气膨胀机入口进行连接;上段底部的液相出口与富甲醇闪蒸罐液相入口1进行连接;下段顶部液相入口与循环甲醇冷却器及甲醇换热器i壳程液相出口进行连接;中压h2s浓缩塔塔釜(最底层一块塔盘下)的气相入口与来自空分的中压氮气进行连接;中压h2s浓缩塔塔底液相出口经中压h2s浓缩塔塔底液位调节阀与低压h2s浓缩

塔下段顶部液相入口进行连接。

160.低压h2s浓缩塔共有138块塔盘,从上到下分成两段,上段(1~106块塔盘)和下段(第107~138块塔盘),两段间有升气管进行相连。上段顶部气相出口与膨胀解吸气汇合后与原料气冷却器管束2进行连接;上段底部的液相出口通过富甲醇泵ii、新贫甲醇冷却器管束1、与富甲醇闪蒸罐的液相入口2进行连接;下段顶部液相入口与中压h2s浓缩塔塔底液相出口进行连接;下段顶部气相入口与富甲醇闪蒸罐罐顶气相出口进行连接;低压h2s浓缩塔第132块塔盘液相入口与h2s馏分分离器ii罐底液相出口进行连接;低压h2s浓缩塔第125块塔盘气相入口与co2解吸塔塔顶气相出口与进行连接;低压h2s浓缩塔塔釜(最底层一块塔盘下)的气相入口与来自空分的低压氮气进行连接;低压h2s浓缩塔塔底液相出口,经富甲醇泵、甲醇换热器ii、甲醇换热器iii与co2解吸塔塔顶液相入口进行连接。

161.富甲醇闪蒸罐罐顶气相出口与低压h2s浓缩塔下段顶部的气相入口进行连接;富甲醇闪蒸罐罐底液相出口通过富甲醇泵i、无硫富甲醇/富甲醇换热器壳程、甲醇换热器i壳程&循环甲醇换热器i壳程与中压h2s浓缩塔下段顶部(第71块塔盘)液相入口进行连接;

162.中压解吸气膨胀机入口与中压解吸气/无硫富甲醇壳程出口进行连接;膨胀机出口与新贫甲醇冷却器管束2入口进行连接,膨胀机输出轴与发电机进行连接。

163.新贫甲醇冷却器,种类形式从原来贫甲醇冷却器采用的管壳式换热器改成绕管式换热器,壳程入口与甲醇换热器ii的管程出口进行连接;壳程出口与酸性气甲醇吸收塔塔顶液相入口进行连接;管束1入口通过富甲醇泵ii与低压h2s浓缩塔上段底部液相出口进行连接;管束1出口与富甲醇闪蒸罐液相入口2进行连接;管束2入口与中压解吸气膨胀机出口进行连接;管束2出口与低压富co2解吸气汇合后与原料气冷却器管束2入口进行连接;

164.贫甲醇收集罐,液相入口1与来自甲醇罐区的补充甲醇进行连接,液相入口2通过甲醇换热器iv壳程与热再生塔塔底液相出口1进行连接;底部液相出口通过贫甲醇泵、贫液水冷器管程、甲醇换热器iii管程、甲醇换热器ii管程、新贫甲醇换热器壳程与甲醇吸收塔塔顶液相入口进行连接。

165.酸性气甲醇吸收塔能利用不同的气体组分在低温甲醇中的溶解度不同,分段对co2及硫化物(h2s cos)等酸性气组分进行选择性吸收;

166.酸性气甲醇吸收塔包括116块塔盘,从上到下分4段,其中,1~36块塔盘为co2精吸收段、37~66块塔盘为co2主吸收段、67~96块塔盘为co2粗吸收段、97~116块塔盘为硫化物吸收段;相邻两段间通过升气管相连;co2精吸收段和co2主吸收段底部出来的液相甲醇进入循环甲醇冷却器,这两股吸收了co2的液相甲醇与出无硫富甲醇/富甲醇换热器壳程的部分富甲醇换热;co2粗吸收段底部出来的部分液相甲醇经中压解吸气/无硫富甲醇换热器管程被中压解吸气冷却,co2粗吸收段底部出来的其他部分液相甲醇返回硫化物吸收段,吸收完硫化物后从酸性气甲醇吸收塔塔底流出,与出中压解吸气/无硫富甲醇换热器管程的无硫富甲醇一起进入甲醇换热器i,与出无硫富甲醇/富甲醇换热器壳程的其他部分富甲醇换热。

167.中压h2s浓缩塔包括106块塔盘,从上到下分成两段,其中,1~70块塔盘为中压h2s浓缩塔上段,71~106块塔盘为中压h2s浓缩塔下段;上段(1~70块塔盘)最顶部的液相进料是来自循环气闪蒸罐i的部分无硫富甲醇,其次是来自循环气闪蒸罐ii的部分含硫富甲醇进第15块塔盘,从中压h2s浓缩塔上段底部(第70块塔盘)出来的液相甲醇,经液位控制阀后

进入富甲醇闪蒸罐;中压h2s浓缩塔下段(71~106块塔盘)的液相进料是从循环甲醇冷却器及甲醇换热器i返回来冷物流富甲醇,中压h2s浓缩塔两段间有升气管进行相连。

168.低压h2s浓缩塔包括138块塔盘,从上到下分成两段,其中,1~106块塔盘为低压h2s浓缩塔上段,107~138块塔盘为低压h2s浓缩塔下段。上段(1~106块塔盘)最顶部的液相进料是来自循环气闪蒸罐i的其他部分无硫富甲醇,其次是来自循环气闪蒸罐ii的其他部分含硫富甲醇进第23块塔盘,从低压h2s浓缩塔上段底部(第106块塔盘)出来的液相甲醇,经富甲醇泵ii加压后,经新贫甲醇冷却器管束1、液位控制阀后进入富甲醇闪蒸罐;低压h2s浓缩塔下段(107~138块塔盘)的顶部液相进料是从中压h2s浓缩塔塔底出来的富甲醇,顶部气相进料是从富甲醇闪蒸罐罐顶出来的闪蒸气,低压h2s浓缩塔两段间有升气管进行相连。

169.中压h2s浓缩塔和低压h2s浓缩塔均是通过氮气气提,使溶解在低温甲醇中的co2被解吸出来,同时在塔顶均使用无硫富甲醇洗涤,使得h2s逐步浓缩在往下流动的甲醇中,在塔底,得到浓缩了h2s的富甲醇;由于co2从甲醇中解吸会吸收热量,出塔的富甲醇溶液及解吸气温度下降。

170.中压h2s浓缩塔,采用中压氮气进行气提,由于富甲醇的部分气提在中压环境下进行,由于解吸时的压力越高,那么解吸的co2的吸热量也会越大,中压co2解吸时吸收了更多的热量,因此最后从中压h2s浓缩塔塔底出来去往低压h2s浓缩塔下段顶部液相入口的高硫富甲醇的温度,相比原装置的同股液相进料的温度下降约10℃,并且在中压h2s浓缩塔得到一股中压富co2解吸气。

171.低压h2s浓缩塔,由于进低压h2s浓缩塔下段顶部液相入口的高硫富甲醇的温度,相比原装置下降约10℃,因此出低压h2s浓缩塔塔底的高硫富甲醇温度也相比原装置下降10℃左右。

172.富甲醇闪蒸罐,解吸了部分co2而降温的中压h2s浓缩塔上段出来的富甲醇,及与贫甲醇换热后的解吸了部分co2而降温的低压h2s浓缩塔上段出来的的富甲醇,一起进入富甲醇闪蒸罐内闪蒸,闪蒸后富甲醇及闪蒸气温度下降,富甲醇经富甲醇泵i加压后,富甲醇的冷量用于冷却co2精吸收段底部及co2主吸收段底部甲醇,和无硫富甲醇及含硫富甲醇。

173.中压解吸气/无硫富甲醇换热器,是为了防止有温度太低的中压解吸气进入中压解吸气膨胀机,气体膨胀后温度下降过多,如果温度太低,气体中所含的co2会成为固体析出,因为需要先利用无硫富甲醇来回收中压解吸气中的冷量,提高膨胀机入口的物流温度。

174.中压解吸气膨胀机,中压解吸气通过膨胀机,气体在膨胀机内利用自身的压力能量膨胀对外做功,过程接近于等熵过程,由于气体内能被消耗,出口气体温度大幅下降,获得冷量,可以节省冰机补充给系统的冷量,节省冰机能耗,且膨胀机通过轴连接带动被膨胀机带动的发电机进行发电获得电能。

175.新贫甲醇冷却器,种类形式从原来贫甲醇冷却器采用的管壳式换热器改成绕管式换热器,由于相比原来装置,解吸了部分co2的低压富甲醇量减少,冷量也减少了,为了将贫甲醇冷却至足够低的温度,解吸了部分co2的低压富甲醇需要与膨胀后的解吸气一起通过新贫甲醇冷却器的两个管束,去冷却贫甲醇至-50.6℃。

176.甲醇换热器ii、甲醇换热器iii,其作用是从富甲醇泵iii送来的-45.1℃的高硫富甲醇,与被水冷却至40℃的贫甲醇换热,将贫甲醇冷却至-40℃。

177.循环甲醇冷却器,为绕管式换热器,因为甲醇吸收co2会放热,使得甲醇溶液温度

41.0℃,33264nm3/h)冷却至-18℃,含硫富甲醇9在净化气/甲醇换热器i中被净化气4冷却至-19.4℃,两股富甲醇8和9均进入到绕管式换热器甲醇换热器i的两股管束,在甲醇换热器i中,两股高压富甲醇均被来自富甲醇闪蒸罐的富甲醇冷却至-30℃,然后无硫富甲醇继续进入到无硫甲醇/富甲醇换热器的管程,进一步被冷却至-36℃,经冷却后的吸收酸性气至饱和无硫富甲醇及饱和含硫富甲醇分别被减压阀减压节流至0.86mpag后进入循环气闪蒸罐i&ii。

185.节流减压后的无硫富甲醇及含硫富甲醇,分别在循环气闪蒸罐i&ii内发生闪蒸,由于h2、co、ch4等有效气组分在甲醇的溶解度小,因此会优先从富甲醇中解吸出来,而因为富甲醇被冷却到-30℃及-36℃,使得绝大部分co2及h2s等则继续溶解在低温富甲醇中,主要是h2、co、ch4等组分的闪蒸气去往循环气压缩机入口,经循环气压缩机升压至5.65mpag后,被循环气压缩机水冷器冷却至40℃,循环气2(5.62mpag,40℃,6381nm3/h)与入口原料气1汇合。

186.循环气闪蒸罐i罐底的无硫富甲醇,优选地有45%的无硫富甲醇41(0.86mpag,-35.2℃,76262kg/h)在流量调节阀34的调节下去往中压h2s浓缩塔塔顶液体入口,及优选地有55%的无硫富甲醇42(0.86mpag,-35.2℃,93209kg/h)通过调节阀26的调节下去往低压h2s浓缩塔塔顶液体入口,无硫富甲醇作为中压、低压h2s浓缩塔塔顶回流液,由于甲醇对h2s、cos等硫化物的溶解度比co2大得多,因此无硫富甲醇作为塔顶回流液可保证从中压、低压h2s浓缩塔塔顶出去的富co2解吸气中几乎不会含有硫组分;而循环气闪蒸罐ii罐底的含硫富甲醇,也优选地有45%的含硫富甲醇43(0.86mpag,-32.0℃,79962kg/h)在流量调节阀35的调节下去往中压h2s浓缩塔的第15块塔盘液体液体入口,及优选地有55%的含硫富甲醇44(0.86mpag,-32.0℃,97731kg/h)通过调节阀27的调节下去往低压h2s浓缩塔的第23块塔盘入口,作为中压、低压h2s浓缩塔的第二股回流液。优选地中压h2s浓缩塔如此设置:中压h2s浓缩塔塔顶操作压力设置为0.55mpag,中压h2s浓缩塔一共设置有106块塔盘并分为两段,上段70块塔盘,而下段36块塔盘,两段间以升气管相连通,下段的上升气可通过升气管进入上段底部。而低压h2s浓缩塔塔顶操作压力仍按照常规设置在0.085mpag。在中压h2s浓缩塔塔釜及低压h2s浓缩塔塔釜,分别通入来自空分单元的中压氮气36(0.6mpag,35℃,6724nm3/h)及低压氮气28(0.3mpag,10℃,6000nm3/h),通过氮气对富甲醇溶解中的co2进行气提,解吸气与富甲醇逆流接触,氮气破坏了原来co2与甲醇间的气液平衡,使得co2不断地从富甲醇中解吸出来,由于co2解吸会吸热,因此co2解吸气和解吸了co2的甲醇的温度均发生降低。无硫富co2解吸气45(0.55mpag,-41.0℃,33264nm3/h)从中压h2s浓缩塔顶气相出口出来,去往中压解吸气/无硫富甲醇换热器壳程被加热至-21.5℃后,进入中压解吸气膨胀机57,在膨胀机内中压解吸气绝热膨胀,推动膨胀机对外做功,膨胀机输出的轴功率为585kw,膨胀机带动配套的发电机63可输出556kw电能,出中压解吸气膨胀机的富co2气58压力下降到0.13mpag,温度也下降到-65.5℃,膨胀后的富co2气去往贫甲醇冷却器管束2。

187.无硫富co2解吸气5(0.085mpag,-59.9℃,42942nm3/h)从低压h2s浓缩塔塔顶气相出口去往原料气冷却器。优选地,从中压h2s浓缩塔第70块塔盘上的解吸了部分co2的未饱和中压含硫甲醇46(0.57mpag,-40.8℃,145566kg/h)流出塔外,经过液位调节阀47减压后进入富甲醇闪蒸罐液相入口1,而低压h2s浓缩塔第106块塔盘解吸了部分co2的未饱和低压含硫富甲醇12(0.11mpag,-59.7℃,154237kg/h)经富甲醇泵ii加压后,经贫甲醇冷却器管束

1,联同中压气提膨胀气58(0.13mpag,-65.5℃,33264nm3/h)一起将贫甲醇18冷却至-50.6℃后,含硫富甲醇12经节流阀后进入富甲醇闪蒸罐液相入口2。

188.在富甲醇闪蒸罐中,两股含硫富甲醇发生闪蒸,优选地,调节阀后设置的操作压力为0.14mpag,略高于低压h2s浓缩塔的操作压力,以便使富甲醇闪蒸罐中闪蒸出来的闪蒸气可以进入到低压h2s浓缩塔下段顶部的气相入口,闪蒸后富甲醇和闪蒸气降温至-55.6℃,闪蒸气49(0.14mpag,-55.6℃,4003nm3/h)去往低压h2s浓缩塔下段顶部(第107块塔盘)的气相入口,而富甲醇50(0.14mpag,-55.6℃,292351kg/h)进入富甲醇泵i,经富甲醇泵i升压后,富甲醇50先去往无硫富甲醇/富甲醇换热器壳程,将无硫富甲醇8进一步冷却至-36℃,然后因换热后的富甲醇51(0.8mpag,-51.4℃,292351kg/h)在进甲醇换热器i的富甲醇流量调节阀39与进循环甲醇冷却器的富甲醇流量调节阀40的调节下,优选地按41%/59%比例,富甲醇53、52分别去往甲醇换热器i与循环甲醇冷却器,去冷却因为吸收了co2而升温的半富甲醇22、23及无硫富甲醇8及含硫富甲醇9,其中两股半富甲醇均被冷却至-35℃,而无硫富甲醇及含硫富甲醇均被冷却至-30℃,而富甲醇55及54则升温至-22.7℃和-30.4℃,富甲醇55和54汇合后返回到中压h2s浓缩塔下段顶部(第71块塔盘)液相入口。

189.返回到中压h2s浓缩塔下段顶部的富甲醇继续被来自塔釜的中压氮气气提,解吸的co2及气提氮气通过上升管进入到中压h2s浓缩塔上段底部,继续与从上往下流动的富甲醇逆流接触,继续气提上段溶解在甲醇中的co2,在最后,从中压h2s浓缩塔塔底出来的含硫富甲醇61(0.58mpag,-37.3℃,246795kg/h)经中压h2s浓缩塔塔釜液位调节阀62,送往低压h2s浓缩塔下段顶部(第107块塔盘)液相入口,作为低压h2s浓缩塔下段的回流液,继续被来自低压h2s浓缩塔塔釜的低压氮气气提,由于富甲醇中的co2部分气提在中压环境下进行,由于解吸时的压力越高,那么解吸的co2的吸热量也会越大,中压co2解吸时吸收了更多的热量,返回低压h2s浓缩塔下段顶部(第107块塔盘)的富甲醇温度相比经典的林德工艺,温度更低,改进的工艺该股富甲醇温度低至-37.3℃,并可以在低压h2s浓缩塔塔底,得到温度低至-45.1℃的高硫富甲醇。而在经典的林德工艺中,返回低压h2s浓缩塔下段顶部作为回流液的富甲醇温度为-28.1℃,低压h2s浓缩塔塔底流出的高硫富甲醇温度为-35.2℃,因此改进的低温甲醇洗co2解吸及利用解吸气的工艺,对比经典的林德工艺,改进的工艺增加新的冷量可以给系统内部利用,降低冰机需要提供的冷量。

190.高硫富甲醇13(0.125mpag,-45.1℃,231568kg/h)从低压h2s浓缩塔塔底液相出口流出来后,经富甲醇泵iii加压,经富甲醇过滤器、甲醇换热器ii壳程、甲醇换热器ii壳程与循环回来的贫甲醇18换热,优选地利用温度低达-45.1℃的高硫富甲醇13直接将循环贫甲醇冷却至-40℃,而高硫富甲醇13则被加热到22℃后进入到co2解吸塔塔顶液相入口,作为co2解吸塔塔顶回流液,优选地,在co2解吸塔塔塔釜通入一股低压氮气29(0.3mpag,10℃,1200nm3/h),co2解吸塔塔顶操作压力设置为0.16mpag,从上往下流动的高硫半富甲醇继续与上升的气提氮气逆流接触,让co2从甲醇中解吸出来,在co2解吸塔塔顶得到含硫的co2解吸气14,在co2解吸塔塔底得到高硫富甲醇15。含硫co2解吸气14(0.16mpag,30.5℃,4578nm3/h)去往低压h2s浓缩塔第125块塔盘气相入口处,而高硫富甲醇15(0.161mpag,28.1℃,226193kg/h)经富甲醇泵iv加压后,经过甲醇换热器iv管程与再生贫甲醇换热升温至85℃,然后进入到热再生塔第8块塔盘液相入口。

191.优选地,热再生塔塔顶操作压力设置为0.23mpag,并在热再生塔塔底再沸器壳程

通入低压蒸汽,低压蒸汽消耗量为10.96t/h(0.45mpag,饱和),高硫甲醇在塔底再沸器的管程中被蒸汽加热,此时甲醇中的所有h2s,co2等组分彻底从甲醇中解吸出来,在热再生塔塔底彻底完成贫甲醇的再生,而h2s,co2等酸性气组分不断上升,并且在上升途中逐步把甲醇中溶解的h2s,co2汇集到上升气中去,其外在热再生塔第25块塔盘气相入口,加入一股来自甲醇/水分离塔塔顶的甲醇蒸汽来帮助气提。最后酸性气组分及甲醇蒸汽组成的气体16(0.23mpag,10℃,10870nm3/h)从热再生塔塔顶气相出口出去,去往h2s馏分换热器管程,被壳程的循环冷却水冷却至40℃,此时大部分甲醇蒸汽被冷凝成凝液,凝液与未冷凝的酸性气一起进入h2s馏分分离器i,甲醇凝液进入热再生塔回流泵,经泵加压后返回热再生塔塔顶液相入口,作为热再生塔塔顶回流液。未冷凝的酸性气继续进入到h2s馏分换热器管程及h2s馏分急冷器,被出界区的h2s馏分及液氨逐级冷却至-35℃,经h2s馏分分离器ii分离冷凝的h2s馏分冷凝液后,未冷凝的高浓度h2s气体17(0.165mpag,-35℃,1294nm3/h)经h2s馏分换热器壳程与h2s馏分换热回收冷量后,去往硫回收单元,而h2s馏分冷凝液25(0.165mpag,-36℃,349kg/h)则去往低压h2s浓缩塔第132块塔盘液相入口。

192.从热再生塔塔底完成再生的贫甲醇,其中98.7%的贫甲醇经甲醇换热器iv壳程被回收热量后,进入到贫甲醇收集槽,并补充进80.1kg/h甲醇,补充甲醇的原因是有少量甲醇蒸汽会进入净化气中,及有少量甲醇也会溶解在外排污水中而造成甲醇损失,再生的大部分甲醇与补充甲醇成为循环用贫甲醇18(0.0mpag,45℃,223905kg/h),循环贫甲醇然后经贫甲醇升压,经贫液水冷器管程、甲醇换热器iii管程、甲醇换热器ii管程被循环冷却水、高硫半富甲醇逐步冷却至-40℃,并在新贫甲醇冷却器壳程中进一步被含硫半富甲醇及膨胀解吸气冷却至-50.6℃后,重新循环进入酸性气甲醇吸收塔塔顶液相入口,重新开始吸收粗合成气中的酸性气。

193.从热再生塔塔底,另外1.3%完成再生的贫甲醇19(0.277mpag,101.6℃,2911kg/h)先经甲醇/水分离塔回流泵加压后,经回流冷却器i管程、与甲醇水溶液24换热后作为甲醇/水分离塔的回流液,进入甲醇/水分离塔塔顶液相入口。甲醇/水分离塔的作用是,回收甲醇水溶液及尾气洗涤水中的甲醇,尽可能减少外排污水中的甲醇含量,防止环境污染。甲醇水溶液24(5.6mpag,-16.8℃,206kg/h)与尾气洗涤水32(0.01mpag,14.0℃,5457kg/h)分别回流冷却器i壳程及水换热器管程,与回流液19及外排废水21进行换热后,进入甲醇/水分离塔第10块塔盘液相入口1&2,并在甲醇/水分离塔塔底再沸器壳程中通入低压蒸汽,低压蒸汽消耗量为1.82t/h(0.45mpag,饱和)在甲醇/水分离塔底再沸器管程中,大部分溶解在水中的甲醇与水分离开来,甲醇蒸汽不断上升,使得溶解在水中的甲醇不断地富集到上升蒸汽中去,最后,高纯甲醇蒸汽20(0.26mpag,100.8℃,1995nm3/h)从甲醇/水分离塔塔顶气相出口出去,去往热再生塔第25块塔盘气相入口。而在甲醇/水分离塔底,仍含有少量甲醇的外排废水21(0.29mpag,141.3℃,5731kg/h)经回收其中热量后排往废水处理单元进行处理。

194.表1本发明工艺与经典的林德低温甲醇洗工艺功耗及公用物料对比

195.[0196][0197]

对于同时提供氧气和氮气的空分系统来说,由于氮气是制氧的副产品,因此生产一定量的氮气我们可认为不单独计算能耗,并且在维持氧气产量不变的情况下,增产一部分低压氮气,可能不需要增加能耗或仅需增加极少能耗,另外再消耗少量能耗将低压氮气压缩至中压氮气。改进的低温甲醇洗co2解吸及利用解吸气的工艺所需要增加的6724nm3/h的中压氮气及1120nm3/h低压氮气,对于空分系统来说所需增加的能耗仅为220kw。氨冰机使用电驱动,那么改进的低温甲醇洗co2解吸及利用解吸气的工艺与经典的林德低温甲醇洗工艺所需要的电耗如下:

[0198]

表2本发明工艺与经典的林德低温甲醇洗工艺所需要的电耗

[0199]

[0200][0201]

由上表数据对比可知,当需要进行处理同样规格的原料气时,对比经典林德低温甲醇洗工艺,改进的低温甲醇洗co2解吸及利用解吸气的工艺利用新增一台中压h2s浓缩塔,一台中压解吸气膨胀机,一台与膨胀机配套的发电机,一个中压解吸气/无硫富甲醇换热器,并把原来的富甲醇急冷器改成无硫富甲醇/富甲醇换热器,原来的贫甲醇冷却器形式改成绕管式换热器,实现了降低冰机负荷的33%左右,并且还减少了系统的电耗和循环水消耗,并且减少原来林德流程中的贫甲醇急冷器。虽然整体上增加了一台中压h2s浓缩塔的投资(预计增加的中压解吸气膨胀机等中小设备的投资与减少的冰机等投资基本相当),但是由于大幅度减少了系统能耗,按照目前工业平均用电价格为0.55元/kwh的价格及装置年运行时间8000小时计算,使用改进的低温甲醇洗co2解吸及利用解吸气的工艺的上述装置可每年减少569.8万元运行费用,而因为改进而增加的设备投资预计可在2年左右收回。

[0202]

表3按照国家标准gbt2589-2020综合能耗计算通则的能耗折算系数

[0203] 折标准煤系数(当量)kgce电kwh0.3017低压蒸汽kg0.1286循环冷却水t0.143

[0204]

表4本发明工艺与经典的林德低温甲醇洗工艺消耗折算标准煤耗

[0205][0206]

因此,根据计算结果可以得知,本发明改进的低温甲醇洗co2解吸及利用解吸气的工艺在能耗上有非常明显的优势,对比经典的林德低温甲醇洗工艺,系统总能耗降低了约13%,实现了节能降耗的目的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。