1.本发明涉及测量技术领域,尤其是一种基于白光光源的薄膜应力测量装置及方法。

背景技术:

2.薄膜材料在半导体制作中应用广泛,由于薄膜制备过程中内部应力及热膨胀系数不同的原因,会导致薄膜的开裂、鼓包和脱落,大大影响了使用寿命。薄膜应力的测量有助于监测产品质量,排除坏片,节约制造成本。因此精确测量薄膜应力参数显得尤为重要。

3.传统的薄膜应力测量设备,在测量晶圆的表面曲率时,普遍采用光束偏转的方法:根据所测晶圆种类发射固定波长的单束或多束激光照射晶圆表面,通过位置检测传感器(position sensitive detector,psd)接收反射激光,获得反射激光的位置,进而计算出晶圆表面的曲率半径。由于不同晶圆的反射率和吸收特性不同,采用这种测量方法需要根据晶圆种类来选择发射激光的波长才能获得精确测量结果,在测量其他的晶圆时有很大的局限性。

技术实现要素:

4.本发明人针对上述问题及技术需求,提出了一种基于白光光源的薄膜应力测量装置及方法,可以测量不同的镀膜晶圆,适用于不同镀膜种类。

5.本发明的技术方案如下:

6.一种基于白光光源的薄膜应力测量装置,其特征在于,包括测量模组和控制模组,测量模组安装在水平导轨上,包括:

7.白光激光器,用于提供多波长宽带的白光光源作为入射光;

8.光束整形模组,用于整形并改变入射光光路,使其垂直入射晶圆平台,以及反射到psd上;

9.滤光模组,设置在入射光垂直入射晶圆平台的测量光路上,用于从入射光中筛选出适用于待测晶圆镀膜前后的波段;

10.psd,用于接收来自待测晶圆表面的反射光,并记录光强信息及光斑位置信息;

11.控制模组包括:

12.控制器,用于控制测量模组沿导轨移动,还用于根据处理器给出的控制指令控制滤光模组旋转;

13.处理器,用于根据psd反馈的光强信息在滤光模组中寻找适合待测晶圆镀膜前后的波段,并下发相应的控制指令;还用于根据psd反馈的光斑位置信息计算得到待测晶圆镀膜后的应力值。

14.其进一步的技术方案为,滤光模组包括一个滤光轮、多个不同波段的滤光片、旋转杆和旋转电机;滤光轮上有多个调谐孔,且围绕滤光轮中心分布,安装时保证垂直入射光通过每个调谐孔的中心;保留一个空余调谐孔,滤光片分别安装在其余调谐孔中,滤光片用于

过滤相应波段;滤光轮的中心安装在旋转杆的一端,另一端连接旋转电机,旋转电机受控制器控制带动滤光轮360

°

旋转。

15.其进一步的技术方案为,光束整形模组包括凹透镜、凸透镜、第一和第二反射镜;白光激光器发出的白光光源水平通过凹透镜、凸透镜、第一反射镜后,光路改为垂直通过滤光模组至晶圆平台上,从晶圆平台表面反射的光源通过第二反射镜水平入射至psd中;凹透镜用于对光束进行整形,凸透镜用于将整形后的光束进行准直。

16.其进一步的技术方案为,根据psd反馈的光强信息在滤光模组中寻找适合待测晶圆镀膜前的波段,并下发相应的控制指令,与寻找适合待测晶圆镀膜后的波段,并下发相应的控制指令的方法相同,该方法包括:

17.处理器中存储有每个滤光片对应的波长范围及安装位置,处理器获取光源通过空余调谐孔反射至psd记录的第一光强信息,以及获取光源通过每个滤光片反射至psd记录的各个第二光强信息,通过对比第一光强信息和第二光强信息的光强大小,选出最接近第一光强信息的滤光片,该滤光片对应的波长范围即为适合待测晶圆镀膜前或镀膜后的波段,基于该滤光片对应的安装位置给控制器下发控制指令,将选定的滤光片移动至测量光路上。

18.其进一步的技术方案为,处理器利用滤光模组还用于实现多波长对比测试,包括:

19.在测量同一待测晶圆时,对于相同的入射光,处理器通过下发控制指令实现滤光模组中不同滤光片的自动切换,进而实现利用不同波长的反射光进行对比测试,以满足试验需求。

20.其进一步的技术方案为,根据psd反馈的光斑位置信息计算得到待测晶圆镀膜后的应力值,包括:

21.控制器按照设定步长移动测量模组,使其发出的垂直入射光沿镀膜前后待测晶圆直径方向扫描测量;

22.处理器根据控制器的扫描步长以及psd反馈的光斑位置信息,计算出待测晶圆镀膜前后的表面直径上所有测量点拟合直线的切线斜率,记为k,进而计算出待测晶圆镀膜前后的表面曲率半径,再利用stoney公式计算出待测晶圆镀膜后的应力值;其中,计算表面曲率半径的表达式为:

[0023][0024]

式中,l为光源从待测晶圆表面到psd表面的传播路程,测量前录入至处理器中。

[0025]

第二方面,本技术还提供了一种基于白光光源的薄膜应力测量方法,该方法基于如第一方面提供的基于白光光源的薄膜应力测量装置实现,包括如下步骤:

[0026]

若待测晶圆镀膜前后的反射波段未知,处理器根据psd反馈的光强信息在滤光模组中寻找适合待测晶圆镀膜前后的波段,并下发相应的控制指令,控制指令为将滤光模组的指定位置旋转至测量光路中;

[0027]

若不满足测量条件,则调整光束整形模组的安装角度来达到测量要求;测量条件为:在测量开始前,保证入射光照射到待测晶圆表面中心点时,psd接收到的光斑在psd中心点附近;

[0028]

若满足测量条件,控制器接收测量镀膜前的待测晶圆的控制指令,然后控制测量

模组从导轨一侧向另一侧移动,移动过程中记录待测晶圆镀膜前表面上各个测量点的光强信息及光斑位置信息,所有测量点分布在待测晶圆表面的直径方向上;

[0029]

控制器接收测量镀膜后的待测晶圆的控制指令,然后控制测量模组反向移动或仍从导轨一侧向另一侧移动,移动过程中记录待测晶圆镀膜后表面上各个测量点的光强信息及光斑位置信息;

[0030]

处理器根据psd反馈的光斑位置信息计算得到待测晶圆镀膜前后的表面曲率半径,进而计算得到待测晶圆镀膜后的应力值。

[0031]

其进一步的技术方案为,处理器根据psd反馈的光强信息在滤光模组中寻找适合待测晶圆镀膜前的波段,并下发相应的控制指令,与寻找适合待测晶圆镀膜后的波段,并下发相应的控制指令的方法相同,该方法包括:

[0032]

处理器中存储有每个滤光片对应的波长范围及安装位置;

[0033]

将滤光模组的空余调谐孔旋转至测量光路中,处理器获取光源通过空余调谐孔反射至psd记录的第一光强信息;

[0034]

将滤光模组的各个滤光片依次旋转至测量光路中,处理器获取光源通过每个滤光片反射至psd记录的各个第二光强信息;

[0035]

对比第一光强信息和第二光强信息的光强大小,选出最接近第一光强信息的滤光片,该滤光片对应的波长范围即为适合待测晶圆镀膜前或镀膜后的波段,基于该滤光片对应的安装位置作为指定位置给控制器下发控制指令。

[0036]

其进一步的技术方案为,处理器根据psd反馈的光斑位置信息计算得到待测晶圆镀膜前的表面曲率半径,与计算得到待测晶圆镀膜后的表面曲率半径的方法相同,该方法包括:

[0037]

处理器根据控制器设定的扫描步长以及psd反馈的光斑位置信息,计算出待测晶圆镀膜前后的表面直径上所有测量点拟合直线的切线斜率,记为k,进而利用下式计算出待测晶圆镀膜前或后的表面曲率半径,表达式为:

[0038][0039]

式中,l为光源从待测晶圆表面到psd表面的传播路程,测量前录入至处理器中。

[0040]

其进一步的技术方案为,处理器根据控制器设定的扫描步长以及psd反馈的光斑位置信息,计算出待测晶圆镀膜前的表面直径上所有测量点拟合直线的切线斜率,与计算出待测晶圆镀膜后的表面直径上所有测量点拟合直线的切线斜率的方法相同,该方法包括:

[0041]

处理器根据控制器的扫描步长计算直径上每个测量点分别与待测晶圆中心在水平方向上的距离,记为δxi;根据psd反馈的直径上每个测量点对应的光斑位置信息,计算每个光斑在psd的位置点分别与psd中心点在竖直方向上的距离,记为δyi;将待测晶圆镀膜前或镀膜后表面直径上所有测量点的(δxi,δyi)在直角坐标系中拟合出一条直线,得到该直线的切线斜率。

[0042]

本发明的有益技术效果是:

[0043]

本装置选择的光源为白光光源,是一个多波长宽带光源,因此能够适配不同镀膜种类;通过对滤光模组的硬件控制,以及处理器的软件控制实现根据反馈的光强信息自动

选择适合镀膜种类的入射光波段,以测量不同镀膜晶圆的表面曲率半径和应力值;还可以实现多种波长的光自动切换,在测量同一晶圆时可选择不同波长的光进行比对测试,提升测量精度。

附图说明

[0044]

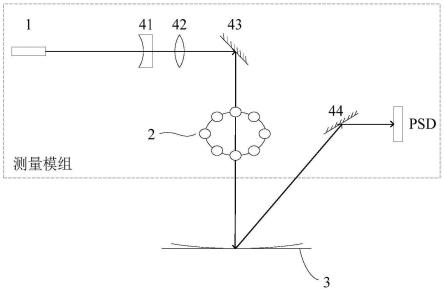

图1是本技术一实施例提供的测量模组的原理图。

[0045]

图2是本技术一实施例提供的滤光轮结构示意图。

[0046]

图3是本技术另一实施例提供的基于白光光源的薄膜应力测量方法流程图。

[0047]

图4是本技术另一实施例提供的寻找适合待测晶圆镀膜前后波段的方法流程图。

[0048]

图5是本技术另一实施例提供的薄膜应力测量方法另一流程图。

具体实施方式

[0049]

下面结合附图对本发明的具体实施方式做进一步说明。

[0050]

实施例一:

[0051]

一种基于白光光源的薄膜应力测量装置,包括测量模组和控制模组。

[0052]

测量模组安装在水平导轨上,如图1所示,该模组包括白光激光器1、光束整形模组、滤光模组2和psd。其中:白光激光器1用于提供多波长宽带的白光光源作为入射光,在本例中,白光激光器1基于eq-99x ldls型号实现,其波长范围为170nm-2100nm。宽带宽能够保证光源适配不同晶圆的镀膜种类,且综合了单点光源的多个优点,有着超长寿命,超高稳定性,可以保证365天不停歇工作。光束整形模组用于整形并改变入射光光路,使其垂直入射晶圆平台3,以及反射到psd上。滤光模组2设置在入射光垂直入射晶圆平台3的测量光路上,用于从入射光中筛选出适用于待测晶圆镀膜前后的波段。psd用于接收来自待测晶圆表面的反射光,并记录光强信息及光斑位置信息。

[0053]

具体的,光束整形模组包括凹透镜41、凸透镜42、第一反射镜43和第二反射镜44。白光激光器1发出的白光光源水平通过凹透镜41、凸透镜42、第一反射镜43后,光路改为垂直通过滤光模组2至晶圆平台3上,从晶圆平台表面反射的光源通过第二反射镜44水平入射至psd中。其中,凹透镜41用于对光束进行整形,凸透镜42用于将整形后的光束进行准直。在测量开始前,通过调整光束整形模组的第一反射镜43和第二反射镜44,保证入射光照射到待测晶圆表面中心点时,psd接收到的光斑在psd中心点附近。

[0054]

如图2所示,滤光模组2包括一个滤光轮21、多个不同波段的滤光片22、旋转杆23和旋转电机。滤光轮21上有多个调谐孔24,且围绕滤光轮中心分布,安装时保证垂直入射光通过每个调谐孔24的中心。保留一个空余调谐孔,滤光片22分别安装在其余调谐孔24中,将每个滤光片22对应的波长范围及安装位置存储在控制模组中。滤光片22用于过滤相应波段,也即通过不同波段的滤光片22从激光器发射的白光光源中挑选出测量需要的光。滤光轮21的中心安装在旋转杆23的一端,另一端连接旋转电机,旋转电机受控制器控制带动滤光轮360

°

旋转。

[0055]

控制模组包括控制器和处理器(图中未示出),其中:

[0056]

控制器用于控制测量模组按照设定步长沿导轨移动,使模组发出的垂直入射光沿镀膜前后待测晶圆表面直径方向扫描测量;还用于根据处理器给出的控制指令控制滤光模

组旋转。

[0057]

处理器用于根据psd反馈的光强信息在滤光模组2中寻找适合待测晶圆镀膜前后的波段,并下发相应的控制指令。由于待测晶圆镀膜前后寻找波段及下发指令的方法相同,本例以镀膜后的待测晶圆为例展开说明:处理器中预先存储有每个滤光片22对应的波长范围及安装位置,处理器获取光源通过空余调谐孔反射至psd记录的第一光强信息,以及获取光源通过每个滤光片22反射至psd记录的各个第二光强信息,通过对比第一光强信息和第二光强信息的光强大小,选出最接近第一光强信息的滤光片22,该滤光片22对应的波长范围即为适合待测晶圆镀膜后的波段,基于该滤光片对应的安装位置给控制器下发控制指令,将选定的滤光片移动至测量光路上。

[0058]

处理器还用于根据psd反馈的光斑位置信息计算得到待测晶圆镀膜后的应力值。其测量原理为:晶圆表面形状类型有“︵”和“︶”两种,由晶圆表面的形状可知,晶圆表面不同位置点的切线方向并不同,这会导致当激光射在晶圆表面不同位置点时,反射光的反射角也不同,进而导致激光射在psd上的位置不同。晶圆表面上某点的切线斜率,与该点反射光射在psd上的光斑位置具有一一对应关系。

[0059]

基于上述测量原理,处理器根据控制器的扫描步长以及psd反馈的光斑位置信息,计算出待测晶圆镀膜前后的表面直径上所有测量点拟合直线的切线斜率,记为k,进而计算出待测晶圆镀膜前后的表面曲率半径,再利用stoney公式计算出待测晶圆镀膜后的应力值;其中,计算表面曲率半径的表达式为:

[0060][0061]

式中,l为光源从待测晶圆表面到psd表面的传播路程,测量前录入至处理器中。

[0062]

stoney公式的表达式为:

[0063][0064]

式中,为待测晶圆的双轴弹性模量,ts为待测晶圆的厚度,tf为镀膜的厚度,rs为待测晶圆镀膜前的表面曲率半径,rf为待测晶圆镀膜后的表面曲率半径。

[0065]

进一步的,由于待测晶圆镀膜前后拟合直线的切线斜率的方法相同,本例以未镀膜的待测晶圆为例展开说明:处理器根据控制器的扫描步长计算待测晶圆镀膜前表面直径上每个测量点分别与待测晶圆中心在水平方向上的距离,记为δxi;根据psd反馈的待测晶圆镀膜前表面直径上每个测量点对应的光斑位置信息,计算每个光斑在psd的位置点分别与psd中心点在竖直方向上的距离,记为δyi;将未镀膜的待测晶圆表面直径上所有测量点的(δxi,δyi)在直角坐标系中拟合出一条直线,得到该直线的切线斜率,其中拟合方法可以采用常用的最小二乘法实现。计算镀膜后的待测晶圆的表面曲率半径的方法同上,在此不再赘述。

[0066]

可选的,处理器利用滤光模组2还用于实现多波长对比测试。具体的,在测量同一待测晶圆时,对于相同的入射光,处理器通过下发控制指令实现滤光模组2中不同滤光片22的自动切换,进而实现利用不同波长的反射光进行对比测试,以满足试验需求。

[0067]

在本实施例中,选择的光源为白光光源,是一个多波长宽带光源,因此能够适配不同镀膜种类;通过对滤光模组的硬件控制,以及处理器的软件控制实现根据反馈的光强信息自动选择适合镀膜种类的入射光波段,以测量不同镀膜晶圆的表面曲率半径和应力值;还可以实现多种波长的光自动切换,在测量同一晶圆时可选择不同波长的光进行比对测试,提升测量精度。

[0068]

实施例二:

[0069]

一种基于白光光源的薄膜应力测量方法,该方法基于如实施例一提供的基于白光光源的薄膜应力测量装置实现,如图3所示,该方法包括如下步骤:

[0070]

步骤1:处理器在滤光模组中寻找适合待测晶圆镀膜前后的波段,并下发相应的控制指令。

[0071]

其中控制指令为将滤光模组的指定位置旋转至测量光路中。

[0072]

步骤2:确定是否满足测量条件,若满足则进入下一步,否则如果偏差较大时,通过调整光束整形模组的安装角度,也即手动调整白光激光器的发射角,和/或,调整光束整形模组的两面反射镜角度来达到测量要求。

[0073]

其中,满足的测量条件为:在测量开始前,保证入射光照射到待测晶圆表面中心点时,psd接收到的光斑在psd中心点附近。

[0074]

步骤3:控制器接收测量镀膜前的待测晶圆的控制指令,然后控制测量模组从导轨最左侧向右侧按照设定的扫描步长移动。

[0075]

步骤4:移动过程中记录待测晶圆镀膜前表面上各个测量点数据。

[0076]

具体的,当psd接收的电压信号发生突变时,开始记录待测晶圆镀膜前表面上各个测量点的光强信息及光斑位置信息,直至电压信号再次发生突变时,待测晶圆表面的所有测量点扫描记录完毕、测量模组停止移动。其中所有测量点分布在待测晶圆表面的直径方向上。

[0077]

步骤5:控制器接收测量镀膜后的待测晶圆的控制指令,然后控制测量模组按照设定的扫描步长反向移动。

[0078]

步骤6:移动过程中记录待测晶圆镀膜后表面上各个测量点数据。

[0079]

该步骤与步骤4的具体实施步骤相同,最终得到待测晶圆镀膜后表面上各个测量点的光强信息及光斑位置信息。

[0080]

步骤7:处理器根据psd反馈的光斑位置信息计算得到待测晶圆镀膜前后的表面曲率半径,进而计算得到待测晶圆镀膜后的应力值。

[0081]

进一步的,如图4所示,实现上述步骤1的具体分步骤包括:

[0082]

步骤11:若待测晶圆镀膜前后的反射波段已知,处理器根据已知波段在滤光模组中寻找适合待测晶圆镀膜前后的波段,并下发相应的控制指令。

[0083]

步骤12:若待测晶圆镀膜前后的反射波段未知,处理器根据psd反馈的光强信息在滤光模组中寻找适合待测晶圆镀膜前后的波段,并下发相应的控制指令。由于待测晶圆镀膜前后寻找波段及下发指令的方法相同,本例以镀膜后的待测晶圆为例展开说明,具体包括:

[0084]

步骤121:处理器中预先存储有每个滤光片对应的波长范围及安装位置;控制控制器将滤光模组的空余调谐孔旋转至测量光路中,处理器获取光源通过空余调谐孔反射至

psd记录的第一光强信息。

[0085]

步骤122:控制控制器将滤光模组的各个滤光片依次旋转至测量光路中,也即旋转一周,处理器获取光源通过每个滤光片反射至psd记录的各个第二光强信息。

[0086]

步骤123:对比第一光强信息和第二光强信息的光强大小,选出最接近第一光强信息的滤光片,该滤光片对应的波长范围即为适合待测晶圆镀膜后的波段,基于该滤光片对应的安装位置作为指定位置给控制器下发控制指令。

[0087]

进一步的,基于测量装置的测量原理,实现上述步骤7的具体分步骤包括:

[0088]

步骤71:处理器根据控制器的扫描步长以及psd反馈的光斑位置信息,计算出待测晶圆镀膜前后的表面直径上所有测量点拟合直线的切线斜率,记为k,进而计算出待测晶圆镀膜前后的表面曲率半径。

[0089]

其中,由于待测晶圆镀膜前后拟合直线的切线斜率的方法相同,本例以未镀膜的待测晶圆为例展开说明,具体包括:处理器根据控制器设定的扫描步长计算待测晶圆镀膜前表面直径上每个测量点分别与待测晶圆中心在水平方向上的距离,记为δxi;根据psd反馈的待测晶圆镀膜前表面直径上每个测量点对应的光斑位置信息,计算每个光斑在psd的位置点分别与psd中心点在竖直方向上的距离,记为δyi;

[0090]

将待测晶圆镀膜前的表面直径上所有测量点的(δxi,δyi)在直角坐标系中拟合出一条直线,得到该直线的切线斜率k,其中拟合方法可以采用常用的最小二乘法实现。

[0091]

基于待测晶圆镀膜前或镀膜后的切线斜率及光程,进而计算出待测晶圆镀膜前或镀膜后的表面曲率半径,表达式为:

[0092][0093]

式中,l为光源从待测晶圆表面到psd表面的传播路程,测量前录入至处理器中。计算镀膜后的待测晶圆的表面曲率半径的方法同上,在此不再赘述。

[0094]

步骤72:将待测晶圆镀膜前后的表面曲率半径代入stoney公式计算出待测晶圆镀膜后的应力值,表达式为:

[0095][0096]

式中,为待测晶圆的双轴弹性模量,ts为待测晶圆的厚度,tf为镀膜的厚度,rs为待测晶圆镀膜前的表面曲率半径,rf为待测晶圆镀膜后的表面曲率半径。

[0097]

可选的,处理器的数据处理部分的步骤顺序可以灵活调换,比如参考图5给出的示例,执行完记录待测晶圆镀膜前表面上各个测量点数据的步骤后,可以立即执行计算得到待测晶圆镀膜前的表面曲率半径,再执行控制器接收待测晶圆镀膜后对应的控制指令的步骤,该步骤中测量模组的移动方向也可调整为重新移至最左侧;同理,执行完记录待测晶圆镀膜后表面上各个测量点数据的步骤后,再执行计算得到待测晶圆镀膜后的表面曲率半径,最终执行计算待测晶圆镀膜后的应力值的步骤。

[0098]

可选的,薄膜应力测量方法还包括步骤8:处理器利用滤光模组实现多波长对比测试。

[0099]

具体的,在测量同一待测晶圆时,对于相同的入射光,处理器通过下发控制指令实现滤光模组中不同滤光片的自动切换移动至测量光路中,进而实现利用不同波长的反射光的光强信息及光斑位置信息进行对比测试,以满足试验需求。

[0100]

需要说明的是,每次更换待测晶圆后,均需要重新确定下是否满足测量条件,以保证测量精度。

[0101]

以上所述的仅是本技术的优选实施方式,本发明不限于以上实施例。可以理解,本领域技术人员在不脱离本发明的精神和构思的前提下直接导出或联想到的其他改进和变化,均应认为包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。