1.本发明属于淀粉糊化度测定技术领域,具体地说,涉及一种燕麦粉糊化度的测定方法。

背景技术:

2.淀粉是由葡萄糖分子聚合而成的高分子碳水化合物。一般来说淀粉在室温下不溶于水。淀粉糊化通常是指在热作用下淀粉颗粒缓慢吸收水分发生膨胀,并逐渐破裂分散到溶液中的过程。糊化度是表示淀粉糊化程度的指标,具体为淀粉中的糊化淀粉占全部淀粉量的百分比。淀粉在糊化过程中变得可溶,因此容易受到酶的攻击。糊化度与淀粉的溶解程度成正比,而淀粉的溶解程度又与酶解程度成正比。

3.燕麦在制粉前往往进行灭酶处理,通常采用炒制、焙烤、高压蒸汽、红外高温以及微波等热处理。由于水分、温度和压力等因素的综合作用下使得燕麦粉中的淀粉发生糊化。在燕麦粉加工过程中,糊化度是一项非常重要的判定指标,不仅能够改变最终产品的物理、化学和感官特性,而且影响其对酶解的敏感性,从而影响其消化特性和营养特性。因此,在燕麦粉生产过程中有效测定燕麦粉糊化度变得尤为重要。

4.目前,尚未有对燕麦粉糊化度进行测定的国家标准。现有测定淀粉糊化度的方法主要为淀粉酶水解法。对于淀粉糊化度的测定,酶的方法在新鲜制作的湿样品中很有效,其中糊化淀粉已经完全溶解。然而,经过一定程度的热加工后,燕麦粉通常被冷却或干燥以储存,在此期间,一些糊化淀粉逐渐回生成与天然淀粉颗粒不同形式的半结晶聚集体,造成燕麦粉糊化度的测量值与实际值的偏差较大。

5.因此,有必要提供一种燕麦粉糊化度的测定方法。

技术实现要素:

6.有鉴于此,本发明针对燕麦粉热加工后通常被冷却或干燥以储藏而使得糊化淀粉退化不易溶解的问题,提供了一种燕麦粉糊化度的测定方法,在化学或酶解分析前,采取适当的前处理使得燕麦粉中的糊化淀粉完全溶解以及采用化学糊化的方法制得全糊化的燕麦粉样品,减少燕麦粉糊化度的测量值与实际值的偏差。

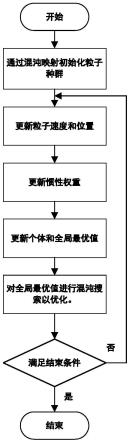

7.为了解决上述技术问题,本发明公开了一种燕麦粉糊化度的测定方法,该方法具体包括以下步骤:先利用低浓度的氯化钾/氢氧化钾混合溶液作为助溶剂使得燕麦粉中的糊化淀粉完全溶解得到待测样品,同时利用高浓度的氯化钾/氢氧化钾混合溶液使燕麦粉完全糊化得到全糊化样品;再利用酶将待测样品和全糊化样品中的糊化淀粉水解为还原糖,之后利用3,5-二硝基水杨酸试剂与还原糖反应生成棕红色的氨基化合物,氨基化合物在540nm附近有最大吸光度,利用紫外分光光度计测定待测样品和全糊化样品的吸光度,并根据公式计算出燕麦粉糊化度。

8.可选地,包括以下步骤:

9.步骤1、称取两等份燕麦粉,一份燕麦粉中加入低浓度的氯化钾/氢氧化钾混合溶

液进行增溶处理得到待测样品,另一份燕麦粉中加入高浓度的氯化钾/氢氧化钾混合溶液进行糊化处理得到全糊化样品,磁力搅拌;

10.步骤2、分别向所述待测样品和全糊化样品中加入醋酸钠缓冲液,涡旋混合均匀,制备得到待测样品悬浮液和全糊化样品悬浮液;

11.步骤3、取等量的待测样品悬浮液和全糊化样品悬浮液,分别加入β-淀粉酶溶液,另取等量的待测样品悬浮液加入蒸馏水,作为空白样品,水浴孵育,之后离心处理,弃沉淀,得到待测样品上清液、全糊化样品上清液和空白样品上清液;

12.步骤4、分别移取等量待测样品上清液、全糊化样品上清液和空白样品上清液于具塞刻度试管中,再加入3,5-二硝基水杨酸试剂,混合均匀,沸水浴5min,立即冷却,加蒸馏水稀释至刻度,盖上盖子摇匀,用紫外分光光度计进行比色测定并计算得到燕麦粉糊化度。

13.可选地,所述步骤1中燕麦粉的粒径小于等于300μm,所述低浓度的氯化钾/氢氧化钾混合溶液中氯化钾和氢氧化钾的体积摩尔浓度分别为50~80mm和20~40mm,所述燕麦粉与低浓度的氯化钾/氢氧化钾混合溶液的配比为20mg:5ml~30mg:5ml,所述高浓度的氯化钾/氢氧化钾混合溶液中氯化钾和氢氧化钾的体积摩尔浓度分别为100~120mm和350~380mm,所述燕麦粉与高浓度的氯化钾/氢氧化钾混合溶液的配比为20mg:5ml~30mg:5ml。

14.可选地,所述步骤1中增溶处理和糊化处理的条件为:磁力搅拌时间为30~40min,磁力搅拌速率为120~160rpm。

15.可选地,所述步骤2中醋酸钠缓冲液的体积摩尔浓度为100~120mm,醋酸钠缓冲液与待测样品和全糊化样品的体积比均为30ml:5ml;醋酸钠缓冲液的ph为4.75。

16.可选地,所述步骤3中水浴孵育条件是在50℃水浴中孵育45min,每15min旋转5s;所述离心处理条件是于10000rpm/min离心5min。

17.可选地,所述步骤3中待测样品悬浮液、全糊化样品悬浮液与β-淀粉酶酶液的体积比均为2ml:10μl,待测样品悬浮液与蒸馏水体积比为2ml:10μl。

18.可选地,所述步骤4中的3,5-二硝基水杨酸试剂的制备方法为:称取9.165g的3,5-二硝基水杨酸溶于少量热蒸馏水中,溶解后加入10%氢氧化钾溶液426ml,再加入20ml丙三醇,摇匀,冷却后定容至1000ml,即制成3,5-二硝基水杨酸试剂,贮于棕色试剂瓶中放置一周后备用。

19.可选地,所述步骤4中的待测样品上清液、全糊化样品上清液和空白样品上清液与3,5-二硝基水杨酸试剂体积比均为0.3ml:3ml~0.5ml:3ml。

20.可选地,所述步骤4中的利用紫外可见分光光度计进行比色测定,检测波长为540nm。所述的燕麦粉糊化度的计算公式为x=(a1–

a0)/(a2–

a0)

×

100;

21.其中,x为燕麦粉糊化度,a0为空白样品的吸光度,a1为待测定样品的吸光度,a2为全糊化样品的吸光度。

22.与现有技术相比,本发明可以获得包括以下技术效果:

23.1)燕麦粉中的糊化淀粉和总淀粉可以通过不同浓度的氯化钾/氢氧化钾混合溶液进行分离,利用低浓度的氯化钾/氢氧化钾混合溶液进行增溶处理使得燕麦粉中的糊化淀粉完全溶解得到待测样品,并且使用高浓度的氯化钾/氢氧化钾混合溶液作为糊化溶剂,得到全糊化样品,减少燕麦粉糊化度的测量值与实际值的偏差,使测定结果更为准确。

24.2)该测定方法所用试剂来源广、易于操作,经该测定方法测定所得的结果准确有

效。

25.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有技术效果。

附图说明

26.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

27.图1是本发明燕麦原淀粉在不同浓度氯化钾/氢氧化钾混合溶液中的光学显微镜图;a:混合溶液中氯化钾和氢氧化钾的体积摩尔浓度分别为100mm和100mm;b:混合溶液中氯化钾和氢氧化钾的体积摩尔浓度分别为100mm和300mm;c:混合溶液中氯化钾和氢氧化钾的体积摩尔浓度分别为100mm和350mm。

28.图2是本发明中样品1分别进行沸水浴(a,对比例1)和高浓度的氯化钾/氢氧化钾混合溶液作为糊化溶剂进行糊化处理(b,实施例1)后的燕麦粉偏光显微镜图片。

29.图3是本发明中样品1按照实施例1中的方法以及用蒸馏水(对比例1中溶解方法)替代低浓度的氯化钾/氢氧化钾混合溶液测得的样品1的吸光度值,其中,0是按照实施例1测定的吸光度值,即是在蒸馏水处理后测得的吸光度值;1是按照实施例1测定的吸光度值,即是在氯化钾和氢氧化钾的体积摩尔浓度分别为50mm和20mm测得的吸光度值;2是按照实施例1测定的吸光度值,其中,氯化钾和氢氧化钾的体积摩尔浓度替换成为70mm和30mm;3是按照实施例1测定的吸光度值,其中,氯化钾和氢氧化钾的体积摩尔浓度替换成为80mm和20mm;4是按照实施例1测定的吸光度值,其中,氯化钾和氢氧化钾的体积摩尔浓度替换成为80mm和40mm;

30.样品4按照实施例4中的方法以及用蒸馏水(对比例1中溶解方法)替代低浓度的氯化钾/氢氧化钾混合溶液测得的样品4的吸光度值,其中,0是按照实施例4测定的吸光度值,即是在蒸馏水处理后测得的吸光度值;1是按照实施例4测定的吸光度值,其中,氯化钾和氢氧化钾的体积摩尔浓度替换成为50mm和20mm;2是按照实施例4测定的吸光度值,其中,氯化钾和氢氧化钾的体积摩尔浓度替换成为70mm和30mm;3是按照实施例4测定的吸光度值,其中,氯化钾和氢氧化钾的体积摩尔浓度替换成为80mm和20mm;4是按照实施例4测定的吸光度值,即是在氯化钾和氢氧化钾的体积摩尔浓度分别为80mm和40mm测得的吸光度值。

具体实施方式

31.以下将配合实施例来详细说明本发明的实施方式,藉此对本发明如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

32.为使本发明实施例的目的、技术方案和优点更加清晰,以下将配合实施例对本发明中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

33.本发明公开了一种燕麦粉糊化度的测定方法,包括以下步骤:

34.步骤1、准确称取两份等量燕麦粉样品,称量前将燕麦粉磨碎过300μm筛(约为50目)于离心管中,向一份燕麦粉中加入低浓度的氯化钾/氢氧化钾混合溶液进行增溶处理得到待测样品,其中,氯化钾和氢氧化钾的体积摩尔浓度分别为50~80mm和20~40mm,燕麦粉

与低浓度的氯化钾/氢氧化钾混合溶液的配比为20mg:5ml~30mg:5ml,增溶处理具体为:120~160rpm/min下磁力搅拌30~40min,向另一份燕麦粉中加入高浓度的氯化钾/氢氧化钾混合溶液进行糊化处理得到全糊化样品,其中,氯化钾和氢氧化钾的体积摩尔浓度分别为100~120mm和350~380mm,燕麦粉与高浓度的氯化钾/氢氧化钾混合溶液的配比为20mg:5ml~30mg:5ml,糊化处理具体为:在120~160rpm/min转速条件下磁力搅拌30~40min,得到全糊化样品,搅拌过程中可以旋转离心管位置,减少搅拌的位置效应。

35.现有的测定方法忽略了燕麦粉干燥样品中的糊化淀粉完全溶解和制得完全糊化燕麦粉样品的必要性,使得燕麦粉糊化度的测量值与实际值存在偏差。本发明实施例燕麦粉糊化度的测定方法的有益效果是:采取适当的前处理使得燕麦粉样品中的糊化淀粉完全溶解,而使同一批燕麦粉样品中的天然淀粉的溶出率最低,同时采用化学糊化的方法替代热处理糊化的方法制得完全糊化的燕麦粉样品。此测定方法的关键试剂为低浓度的氯化钾/氢氧化钾混合溶液,其中氯化钾和氢氧化钾的体积摩尔浓度分别为50~80mm和20~40mm,和高浓度的氯化钾/氢氧化钾混合溶液,其中氯化钾和氢氧化钾的体积摩尔浓度分别为100~120mm和350~380mm。氯化钾溶液作为一种无机盐溶液,其金属钾离子可作用于淀粉分子内部的氢键,为淀粉的溶解提供驱动力,同时金属钾离子内部会与水分子紧密结合形成配位球,由此形成的配位层亦使其具备了溶解淀粉的能力。同时,氢氧化钾溶液作为一种碱性溶液使得淀粉中葡萄糖分子上的羟基在碱性环境下带负电荷,当氢氧化钾的浓度越高时,淀粉分子所带负电荷越多,分子间斥力越大,这种斥力使得淀粉颗粒逐渐膨胀,进一步分散,淀粉本身的双螺旋结构展开。其中,低浓度的氯化钾/氢氧化钾混合溶液能够最大限度地溶解糊化淀粉,最低限度地溶解天然淀粉,确保糊化淀粉测量值的准确度,而当混合溶液中氯化钾和氢氧化钾的体积摩尔浓度分别高于80mm和40mm时,则会导致天然淀粉开始糊化溶解。高浓度的氯化钾/氢氧化钾混合溶液能够完全打破淀粉分子内部的氢键作用使得淀粉完全糊化溶解,若氯化钾和氢氧化钾的体积摩尔浓度分别低于100mm和350mm不能起到完全糊化淀粉的作用。

36.本发明中增溶处理和糊化处理的磁力搅拌时间为30~40min,磁力搅拌速率为120~160rpm。对于燕麦粉中糊化淀粉的增溶处理而言,若磁力搅拌时间过短,搅拌速率过低,不能使得燕麦粉中糊化淀粉完全溶解,若磁力搅拌时间过长,搅拌速率过高,会使得燕麦粉中的天然淀粉发生糊化溶解,造成燕麦粉样品中糊化淀粉的测定值偏高。对于燕麦粉糊化处理而言,若磁力搅拌时间过短,搅拌速率过低,不利于高浓度的氯化钾/氢氧化钾混合溶液充分作用于淀粉分子,不利于燕麦粉样品完全糊化溶解制得全糊化样品,为了减少测定时间和操作难度,磁力搅拌时间不宜过长,搅拌速率不宜过高。

37.步骤2、向所述待测样品和全糊化样品中分别加入ph 4.75的醋酸钠缓冲液,醋酸钠缓冲液的体积摩尔浓度为100~120mm,醋酸钠缓冲液与待测样品和全糊化样品的体积比均为30ml:5ml,涡旋混合均匀,制备得到待测样品悬浮液和全糊化样品悬浮液;

38.步骤3、分别吸取待测样品悬浮液和全糊化样品悬浮液于两个试管中,然后加入β-淀粉酶酶液对待测样品和全糊化样品进行酶解处理,待测样品悬浮液、全糊化样品悬浮液与β-淀粉酶酶液的体积比均为2ml:10μl;另取一份待测样品悬浮液于试管中加入蒸馏水作为空白样品,待测样品悬浮液与蒸馏水体积比为2ml:10μl;在50℃水浴中孵育45min,每15min旋转5s;之后使用高速离心机于10000rpm/min离心5min,弃沉淀,得到待测样品上清

液、全糊化样品上清液和空白样品上清液;

39.步骤4、取0.3~0.5ml待测样品上清液、全糊化样品上清液和空白样品上清液于25ml具塞刻度试管中,再加入3ml的3,5-二硝基水杨酸试剂,混合均匀,沸水浴5min,立即冷却,用蒸馏水定容至20ml,盖上盖子摇匀,用紫外分光光度计于540nm下测定吸光度,并计算得到燕麦粉糊化度。

40.燕麦粉糊化度的计算公式为x=(a1–

a0)/(a2–

a0)

×

100;

41.其中,x为燕麦粉糊化度,a0为空白样品的吸光度,a1为待测定样品的吸光度,a2为全糊化样品的吸光度。

42.以下结合实施例对本发明的特征和性能作进一步的详细描述。

43.实施例1

44.准确称取两份质量均为20mg且粉碎过300μm筛(约为50目)的未进行热处理的燕麦粉(样品1)于50ml离心管中,向一份燕麦粉中加入5ml、体积摩尔浓度分别为50mm和20mm的氯化钾/氢氧化钾混合溶液,120rpm/min下磁力搅拌30min得到待测样品,向另一份燕麦粉中加入5ml、体积摩尔浓度分别为100mm和350mm的氯化钾/氢氧化钾混合溶液,120rpm/min下磁力搅拌30min得到全糊化样品,搅拌过程中可以旋转离心管位置,减少搅拌的位置效应;向所述待测样品和所述全糊化样品中加入30ml、100mm、ph 4.75的醋酸钠缓冲液,涡旋混合均匀;分别吸取2ml待测样品和全糊化样品悬浮液于两个5ml试管中,然后加入10μl的β-淀粉酶酶液对待测样品和全糊化样品进行酶解处理,另取2ml所述待测样品悬浮液于5ml试管中加入10μl的蒸馏水作为空白样品,在50℃水浴中孵育45min,每15min旋转5s;之后使用高速离心机于10000rpm/min离心5min;弃沉淀,得到待测样品上清液、全糊化样品上清液和空白样品上清液;取0.5ml所述待测样品上清液、全糊化样品上清液和空白样品上清液于25ml具塞刻度试管中,再加入3ml的3,5-二硝基水杨酸试剂,混合均匀,沸水浴5min,立即冷却,用蒸馏水定容至20ml,盖上盖子摇匀,用紫外分光光度计于540nm下测定吸光度,并计算得到燕麦粉的糊化度为10.21%。

45.燕麦粉糊化度的计算公式为x=(a1–

a0)/(a2–

a0)

×

100

46.其中,x为燕麦粉糊化度,a0为空白样品的吸光度,a1为待测定样品的吸光度,a2为全糊化样品的吸光度。

47.实施例2

48.准确称取两份质量均为30mg且粉碎过300μm筛(约为50目)的热处理燕麦粉(样品2,燕麦籽粒水分含量调质为25%,于滚筒炒货机中160℃炒制25min后超微粉碎制粉)于50ml离心管中,向一份燕麦粉中加入5ml、体积摩尔浓度分别为70mm和30mm的氯化钾/氢氧化钾混合溶液,130rpm/min下磁力搅拌35min得到待测样品,向另一份燕麦粉中加入5ml、体积摩尔浓度分别为110mm和360mm的氯化钾/氢氧化钾混合溶液,130rpm/min下磁力搅拌35min得到全糊化样品,搅拌过程中可以旋转离心管位置,减少搅拌的位置效应;向所述待测样品和所述全糊化样品中加入30ml、100mm、ph 4.75的醋酸钠缓冲液,涡旋混合均匀;分别吸取2ml待测样品和全糊化样品悬浮液于两个5ml试管中,然后加入10μl的β-淀粉酶酶液对待测样品和全糊化样品进行酶解处理,另取2ml所述待测样品悬浮液于5ml试管中加入10μl的蒸馏水作为空白样品,在50℃水浴中孵育45min,每15min旋转5s;之后使用高速离心机于10000rpm/min离心5min;弃沉淀,得到待测样品上清液、全糊化样品上清液和空白样品上

清液;取0.4ml所述待测样品上清液、全糊化样品上清液和空白样品上清液于25ml具塞刻度试管中,再加入3ml的3,5-二硝基水杨酸试剂,混合均匀,沸水浴5min,立即冷却,用蒸馏水定容至20ml,盖上盖子摇匀,用紫外分光光度计于540nm下测定吸光度,并计算得到燕麦粉的糊化度为35.62%。

49.燕麦粉糊化度的计算公式为x=(a1–

a0)/(a2–

a0)

×

100

50.其中,x为燕麦粉糊化度,a0为空白样品的吸光度,a1为待测定样品的吸光度,a2为全糊化样品的吸光度。

51.实施例3

52.准确称取两份质量均为30mg且粉碎过300μm筛(约为50目)的热处理燕麦粉(样品3,燕麦籽粒水分含量调质为27.5%,于滚筒炒货机中160℃炒制25min后超微粉碎制粉)于50ml离心管中,向一份燕麦粉中加入5ml、体积摩尔浓度分别为80mm和40mm的氯化钾/氢氧化钾混合溶液,160rpm/min下磁力搅拌40min得到待测样品,向另一份燕麦粉中加入5ml、体积摩尔浓度分别为120mm和380mm的氯化钾/氢氧化钾混合溶液,160rpm/min下磁力搅拌40min得到全糊化样品,搅拌过程中可以旋转离心管位置,减少搅拌的位置效应;向所述待测样品和所述全糊化样品中加入30ml、100mm、ph 4.75的醋酸钠缓冲液,涡旋混合均匀;分别吸取2ml待测样品和全糊化样品悬浮液于两个5ml试管中,然后加入10μl的β-淀粉酶酶液对待测样品和全糊化样品进行酶解处理,另取2ml所述待测样品悬浮液于5ml试管中加入10μl的蒸馏水作为空白样品,在50℃水浴中孵育45min,每15min旋转5s;之后使用高速离心机于10000rpm/min离心5min;弃沉淀,得到待测样品上清液、全糊化样品上清液和空白样品上清液;取0.3ml所述待测样品上清液、全糊化样品上清液和空白样品上清液于25ml具塞刻度试管中,再加入3ml的3,5-二硝基水杨酸试剂,混合均匀,沸水浴5min,立即冷却,用蒸馏水定容至20ml,盖上盖子摇匀,用紫外分光光度计于540nm下测定吸光度,并计算得到燕麦粉的糊化度为51.36%。

53.燕麦粉糊化度的计算公式为x=(a1–

a0)/(a2–

a0)

×

100

54.其中,x为燕麦粉糊化度,a0为空白样品的吸光度,a1为待测定样品的吸光度,a2为全糊化样品的吸光度。

55.实施例4

56.准确称取两份质量均为25mg且粉碎过300μm筛(约为50目)的热处理燕麦粉(样品4,燕麦籽粒水分含量调质为35%,于滚筒炒货机中160℃炒制25min后超微粉碎制粉)于50ml离心管中,向一份燕麦粉中加入5ml、体积摩尔浓度分别为80mm和40mm的氯化钾/氢氧化钾混合溶液,150rpm/min下磁力搅拌35min得到待测样品,向另一份燕麦粉中加入5ml、体积摩尔浓度分别为120mm和380mm的氯化钾/氢氧化钾混合溶液,150rpm/min下磁力搅拌35min得到全糊化样品,搅拌过程中可以旋转离心管位置,减少搅拌的位置效应;向所述待测样品和所述全糊化样品中加入30ml、100mm、ph 4.75的醋酸钠缓冲液,涡旋混合均匀;分别吸取2ml待测样品和全糊化样品悬浮液于两个5ml试管中,然后加入10μl的β-淀粉酶酶液对待测样品和全糊化样品进行酶解处理,另取2ml所述待测样品悬浮液于5ml试管中加入10μl的蒸馏水作为空白样品,在50℃水浴中孵育45min,每15min旋转5s;之后使用高速离心机于10000rpm/min离心5min;弃沉淀,得到待测样品上清液、全糊化样品上清液和空白样品上清液;取0.3ml所述待测样品上清液、全糊化样品上清液和空白样品上清液于25ml具塞刻度

试管中,再加入3ml的3,5-二硝基水杨酸试剂,混合均匀,沸水浴5min,立即冷却,用蒸馏水定容至20ml,盖上盖子摇匀,用紫外分光光度计于540nm下测定吸光度,并计算得到燕麦粉的糊化度为90.25%。

57.燕麦粉糊化度的计算公式为x=(a1–

a0)/(a2–

a0)

×

100

58.其中,x为燕麦粉糊化度,a0为空白样品的吸光度,a1为待测定样品的吸光度,a2为全糊化样品的吸光度。

59.对比例1

60.采用文献(zhu,l.,jones,c.,guo,q.,lewis,l.,stark,c.r.,alavi,s.,2016.an evaluation of total starch and starch gelatinization methodologies in pelleted animal feed.j.anim.sci.94,1501.)中碘-硫代硫酸钠滴定测定糊化度的方法测定燕麦粉(样品1-样品4)的糊化度。

61.分别对上述实施例1-4中的燕麦粉样品1-4进行糊化度的测定(试验组)以及用对比例1对样品1-样品4进行糊化度的测定(对照组),其结果如表1所示:

62.表1燕麦粉糊化度的测定结果

[0063][0064]

由上表1的实验结果可以看出,4个燕麦粉样品对照组测得的糊化度显著高于试验组,主要是因为对照组测定方法中采用的沸水浴处理不能使得燕麦粉完全糊化,导致测得的燕麦粉样品糊化度值偏高。由图1a-b可知,当氯化钾和氢氧化钾的体积摩尔浓度分别为100mm和100mm时,燕麦原淀粉的光学显微镜图片中淀粉仍保持原有的颗粒形貌,当氯化钾和氢氧化钾的体积摩尔浓度分别为100mm和300mm时,一些淀粉颗粒膨胀变大发生糊化,失去淀粉原有的颗粒形貌,一些淀粉仍保持原有的颗粒形貌,说明当氢氧化钾的体积摩尔浓度较低时无法使得淀粉颗粒完全糊化。由图1-c可知,当氯化钾和氢氧化钾的体积摩尔浓度分别为100mm和350mm时,燕麦原淀粉的光学显微镜图片中淀粉颗粒完全破碎,失去原有的颗粒形貌,说明氯化钾和氢氧化钾的体积摩尔浓度分别为100mm和350mm时可使得燕麦淀粉完全糊化,减小燕麦粉糊化度的测量值与实际值的偏差。由图2可知,沸水浴处理的燕麦粉样品(a,对比例1)偏光显微镜图片中仍能观察到部分淀粉偏光十字,表明沸水浴处理不能使得燕麦粉完全糊化;同时,对照组中热处理的燕麦粉样品中糊化淀粉并未完全溶解,导致测得的燕麦粉样品糊化度值存在偏差,而经过高浓度的氯化钾/氢氧化钾混合溶液作为糊化溶剂进行糊化处理(b,实施例1)后的燕麦粉偏光显微镜图片无淀粉偏光十字,说明实验组的燕麦粉样品中完全糊化,测得的燕麦粉样品糊化度值不存在偏差,由图3可知,使用体积摩尔浓度分别为80mm和40mm的氯化钾/氢氧化钾混合溶液对样品4进行增溶处理后测得的样品4吸光度值(a1=0.285)明显高于蒸馏水(对比例1中采用的溶解方法)溶解处理后测得的吸光度值(a1=0.245),并且样品1(未热处理的燕麦粉)在蒸馏水(对比例1中采用的溶

解方法)和氯化钾/氢氧化钾混合溶液处理后测得的吸光度值没有明显差异,表明体积摩尔浓度分别为50mm和20mm、70mm和30mm、80mm和20mm、80mm和40mm的氯化钾/氢氧化钾混合溶液并未造成天然淀粉溶解,且能够增加样品中糊化淀粉的溶解度,减少燕麦粉糊化度的测定值与实际值的偏差。本测定方法一方面利用低浓度的氯化钾/氢氧化钾混合溶液进行增溶处理使得燕麦粉中的糊化淀粉完全溶解得到待测样品,另一方面利用高浓度的氯化钾/氢氧化钾混合溶液化学糊化的方法替代沸水浴糊化的方法使得燕麦粉完全糊化得到全糊化样品,减少了燕麦粉糊化度的测量值与实际值的偏差,使测定结果更为准确。

[0065]

上述说明示出并描述了发明的若干优选实施例,但如前所述,应当理解发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离发明的精神和范围,则都应在发明所附权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。