1.本发明涉及耐火砖制备技术领域,尤其涉及一种粘土不烧砖配料、困料、混合系统及工艺。

背景技术:

2.耐火砖生产过程通常包括配料、混料、困料、成型、干燥以及烧成等工序。不烧砖则是取消了其中的烧成工序,干燥工序后即得到耐火砖成品。在保证使用性能的前提下,不烧砖简化了生产工艺,经济性更好;不设高温烧成工序,可大幅降低氮氧化物的产生,实现碳减排。

3.困料工序是在适当的温度和湿度下将初次混合后的泥料放置一定时间。困料的主要目的是去除不烧砖泥料内化学反应产生的气体,增加泥料的塑性,改善成型性能。

4.目前耐火砖生产过程中的配料、混料工序通常需要人工参与,配料误差较大,产品品质无法保障;困料工序通常由工人使用电动葫芦倒运困料罐,劳动强度大,生产效率低。

5.申请公布号为cn 106272958 a的中国专利申请公开了“一种免烧砖生产线”,包括搅拌机、混合机、储料罐和压砖机,所述搅拌机的搅拌出料口处接第一输送机的上料端,所述第一输送机的下料端接至混合机的混合入料口;所述混合机与储料罐间存在一定高度差,混合机的底部设置的混合出料口与储料罐的上部设置的储料进料口间通过管路接通;所述储料罐的储料出料口出接第二输送机的上料端,所述第二输料机的下料端接免烧压砖机。通过将搅拌机、混合机、储料罐和压砖机进行合理排布,并通过第一输送机和第二输送机的连接形成一条自动化程度高的免烧砖生产线,节约了大量的人力资源,提高了生产效率。但是,该技术方案中没有设置困料工序,难以保证免烧砖的成品性能。

技术实现要素:

6.本发明提供了一种粘土不烧砖配料、困料、混合系统及工艺,对粘土不烧砖的配料、困料、混合等工序进行合理规划及设计,并可通过控制系统实现粘土不烧砖配料、困料、混合等工序生产流程的全自动控制,取代现有人工操作方式,实现智能化操作,有效提升生产效率及产品质量。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种粘土不烧砖配料、困料、混合系统,包括称量料斗、缓冲料斗一、湿式轮碾机、输送链、困料室、缓冲料斗二、辗轮混砂机、转斗输送机、困料罐及起重机;所述称量料斗为多个,称量料斗的下方设缓冲料斗一,缓冲料斗一顶部的进料口与各称量料斗底部的出料口相连;湿式轮碾机设于缓冲料斗一的下方,湿式轮碾机顶部设物料入口及结合剂入口,底部设一次混合料出口;其中物料入口连接缓冲料斗一的出料口,结合剂入口连接结合剂输送管道;输送链用于输送困料罐,输送链的一端为困料罐装料位,设于湿式轮碾机的下方,输送链的另一端为困料罐提升位,设于困料室的底部一侧;困料室由多层困料架、升降装置及困料室输送链组成,升降装置沿多层困料架上下移动,最上层的困料架设困料室输送链,

困料室输送链延伸至困料室外侧并设卸料及空罐起吊位;卸料及空罐起吊位的上方设起重机,对应卸料及空罐起吊位的困料室输送链下方设缓冲料斗二,缓冲料斗二的下方设碾轮混砂机,碾轮混砂机的顶部设物料入口与缓冲料斗二底部的物料出口相连;碾轮混砂机的底部设二次混合料出口,通过转斗输送机连接压砖机的供料仓。

9.一种粘土不烧砖配料、困料、混合系统,还包括控制系统;所述称量料斗的底部设有称重传感器,缓冲料斗一的出料口处设卸料阀一;结合剂输送管道上设液体计量装置;输送链的轨道一侧在对应困料罐装料位设限位开关一,在对应困料罐提升位设限位开关二,困料室输送链的轨道一侧在对应卸料及空罐起吊位设限位开关三;缓冲料斗二的物料出口处设卸料阀二;所述控制系统分别连接称重传感器、液体计量装置、限位开关一、限位开关二、限位开关三,以及卸料阀一、湿式轮碾机、输送链、升降装置、困料室输送链、卸料阀二、起重机、碾轮混砂机、转斗输送机的驱动端。

10.所述湿式轮碾机上设除尘装置,称量料斗的顶部设尘气出口通过尘气管道连接除尘装置。

11.所述困料室的各层困料架设于多个困料位,困料位顶部的困料架上设红外辐射采暖机。

12.所述起重机上设有用于控制吊钩水平方向位置及吊钩垂直方向位置的限位开关。

13.所述辗轮混砂机及压砖机的供料仓均为多个,转斗输送机对应设置多个进料口及出料口;转斗输送机的料斗由不锈钢板制成,转斗输送机的出料口处设振打器。

14.一种粘土不烧砖配料、困料、混合工艺,包括如下步骤:

15.1)将多种具有设定粒度的原料分别经对应的称量料斗称重后送入缓冲料斗一,再经卸料阀一送入湿式轮碾机混合,干混2min以上;

16.2)液体结合剂经液体计量装置计量后送入湿式轮碾机,与混合后的原料搅拌10min以上;在困料罐装料位将混合后的物料卸入困料罐;

17.3)装有混合物料的困料罐经输送链牵引送至困料室一侧的困料罐提升位,由升降装置送至设定困料架的设定困料位,困料8~24h;

18.4)完成困料后的困料罐经困料室输送链送至卸料及空罐起吊位,通过控制起重机的牵引钩将困料罐中的物料倾倒至缓冲料斗二中,再经卸料阀二送入辗轮混砂机,二次混合10min以上;

19.5)卸料后的困料罐通过起重机吊至输送链上,由输送链送回困料罐装料位;

20.6)二次混合后的物料经转斗输送机送入压砖机的供料仓,由压砖机制成砖坯,再送入烘干窑烘干后得到成品砖。

21.通过控制系统实现生产全过程的全自动控制,控制系统采用plc控制系统。

22.所述困料室内的温度为10℃~40℃。

23.所述原料的粒度包括200目、0~1mm、1~3mm、3~5mm以及5~8mm多种。

24.与现有技术相比,本发明的有益效果是:

25.(1)对粘土不烧砖的配料、困料、混合等工序进行合理规划及设计,并可通过控制系统实现粘土不烧砖配料、困料、混合等工序生产流程的全自动控制,取代现有人工操作方式,可大幅降低人工成本,实现智能化操作,提升生产效率;

26.(2)配料工序使用带有称重传感器的称量料斗进行计量,减少称料、卸料所需时间

的同时,提高称量精度,保证成品质量;

27.(3)混合工序在扬尘点(湿式轮碾机上)设设除尘装置,有效避免了扬尘污染环境;

28.(4)困料室设置多层困料架,通过升降装置将困料罐送至指定位置进行困料,可有效减少占地,充分利用厂房空间;困料室输送链设置于缓冲料斗二所在层的困料架钢平台,减少困料罐至缓冲料斗二之间的提升、倒运环节,减少占地;

29.(5)粘土不烧砖的产量高、产品质量好,系统整体占地少、自动化程度高、操作简便。

附图说明

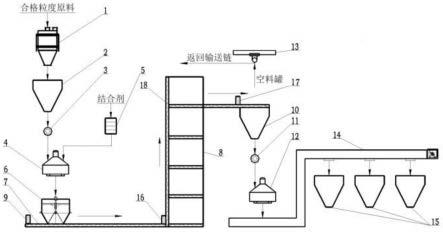

30.图1是本发明所述一种粘土不烧砖配料、困料、混合系统的结构示意图。

31.图2是本发明所述一种粘土不烧砖配料、困料、混合工艺的流程框图。

32.图中:1.称量料斗 2.缓冲料斗一 3.卸料阀一 4.湿式轮碾机 5.液体计量装置 6.困料罐 7.输送链 8.困料室 9.限位开关一 10.缓冲料斗二 11.卸料阀二 12.辗轮混砂机 13.起重机 14.转斗输送机 15.压砖机的供料仓 16.限位开关二 17.限位开关三 18.困料室输送链

具体实施方式

33.下面结合附图对本发明的具体实施方式作进一步说明:

34.如图1所示,本发明所述一种粘土不烧砖配料、困料、混合系统,包括称量料斗1、缓冲料斗一2、湿式轮碾机4、输送链7、困料室8、缓冲料斗二10、辗轮混砂机12、转斗输送机14、困料罐6及起重机13;所述称量料斗1为多个,称量料斗1的下方设缓冲料斗一2,缓冲料斗一2顶部的进料口与各称量料斗1底部的出料口相连;湿式轮碾机4设于缓冲料斗一2的下方,湿式轮碾机4顶部设物料入口及结合剂入口,底部设一次混合料出口;其中物料入口连接缓冲料斗一2的出料口,结合剂入口连接结合剂输送管道;输送链7用于输送困料罐6,输送链7的一端为困料罐装料位,设于湿式轮碾机4的下方,输送链7的另一端为困料罐提升位,设于困料室8的底部一侧;困料室8由多层困料架、升降装置及困料室输送链18组成,升降装置沿多层困料架上下移动,最上层的困料架设困料室输送链18,困料室输送链18延伸至困料室8外侧并设卸料及空罐起吊位;卸料及空罐起吊位的上方设起重机13,对应卸料及空罐起吊位的困料室输送链18下方设缓冲料斗二10,缓冲料斗二10的下方设碾轮混砂机12,碾轮混砂机12的顶部设物料入口与缓冲料斗二10底部的物料出口相连;碾轮混砂机12的底部设二次混合料出口,通过转斗输送机14连接压砖机的供料仓15。

35.一种粘土不烧砖配料、困料、混合系统,还包括控制系统;所述称量料斗1的底部设有称重传感器,缓冲料斗一2的出料口处设卸料阀一3;结合剂输送管道上设液体计量装置5;输送链7的轨道一侧在对应困料罐装料位设限位开关一9,在对应困料罐提升位设限位开关二16,困料室输送链18的轨道一侧在对应卸料及空罐起吊位设限位开关三17;缓冲料斗二10的物料出口处设卸料阀二11;所述控制系统分别连接称重传感器、液体计量装置5、限位开关一9、限位开关二16、限位开关三17,以及卸料阀一3、湿式轮碾机4、输送链7、升降装置、困料室输送链18、、卸料阀二11、起重机13、碾轮混砂机12、转斗输送机14的驱动端。

36.所述湿式轮碾机4上设除尘装置,称量料斗1的顶部设尘气出口通过尘气管道连接

除尘装置。

37.所述困料室8的各层困料架设于多个困料位,困料位顶部的困料架上设红外辐射采暖机。

38.所述起重机13上设有用于控制吊钩水平方向位置及吊钩垂直方向位置的限位开关。

39.所述辗轮混砂机12及压砖机的供料仓15均为多个,转斗输送机14对应设置多个进料口及出料口;转斗输送机14的料斗由不锈钢板制成,转斗输送机14的出料口处设振打器。

40.如图2所示,本发明所述一种粘土不烧砖配料、困料、混合工艺,包括如下步骤:

41.1)将多种具有设定粒度的原料分别经对应的称量料斗1称重后送入缓冲料斗一2,再经卸料阀一3送入湿式轮碾机4混合,干混2min以上;

42.2)液体结合剂经液体计量装置5计量后送入湿式轮碾机4,与混合后的原料搅拌10min以上;在困料罐装料位将混合后的物料卸入困料罐6;

43.3)装有混合物料的困料罐6经输送链7牵引送至困料室8一侧的困料罐提升位,由升降装置送至设定困料架的设定困料位,困料8~24h;

44.4)完成困料后的困料罐6经困料室输送链18送至卸料及空罐起吊位,通过控制起重机13的牵引钩将困料罐6中的物料倾倒至缓冲料斗二10中,再经卸料阀二11送入辗轮混砂机12,二次混合10min以上;

45.5)卸料后的困料罐6通过起重机13吊至输送链7上,由输送链7送回困料罐装料位;

46.6)二次混合后的物料经转斗输送机14送入压砖机的供料仓15,由压砖机制成砖坯,再送入烘干窑烘干后得到成品砖。

47.通过控制系统实现生产全过程的全自动控制,控制系统采用plc控制系统。

48.所述困料室8内的温度为10℃~40℃。

49.所述原料的粒度包括200目、0~1mm、1~3mm、3~5mm以及5~8mm多种。

50.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

51.【实施例】

52.如图1、图2所示,本实施例中,粘土不烧砖配料、困料、混合系统包括称量料斗1、缓冲料斗一2、卸料阀一3、湿式轮碾机4、液体计量装置5、困料罐6、输送链7、困料室8、限位开关一9、缓冲料斗二10、卸料阀二11、辗轮混砂机12、起重机13、转斗输送机14、压砖机的供料仓15、限位开关二16、限位开关三17及困料室输送链18。

53.称量料斗1为6台,每个称量料斗1的下部分别设有三个称重传感器。称量料斗内储存不同牌号的原料,原料粒度包含200目、0~1mm、1~3mm、3~5mm以及5~8mm多种。

54.称量料斗1底部的出料口分别通过溜槽连接至缓冲料斗一2;缓冲料斗一2通过卸料阀一3连接湿式轮碾机4顶部的物料入口,湿式轮碾机4顶部还设有结合剂入口,结合剂入口与液体计量装置5的出口相连;湿式轮碾机4的底部设一次混合料出口,困料罐6经输送链7送至湿式轮碾机4下方的困料罐装料位;装料完成后,困料罐6经输送链7送入困料室8内进行困料;困料完成后,困料罐6由困料室输送链18至卸料及空罐起吊位,通过起重机13的牵引钩将困料罐倾斜,使混合料进入缓冲料斗二10中;空料罐通过起重机13送回输送链7;缓冲料斗二10通过卸料阀二11连接辗轮混砂机12顶部的物料入口;辗轮混砂机12的底部设二

次混合料出口,通过溜槽连接至转斗输送机14顶部的进料口;转斗输送机底部的出料口接至压砖机的供料仓15,混合料进入压砖机成型。

55.湿式轮碾机4上设除尘装置,称量料斗1的顶部设尘气出口,通过尘气管道连接除尘装置。

56.本实施例中,困料室8由困料室输送链18、升降装置及三层困料架组成;困料罐6先进入最下层困料架困料,困料结束后由设于最上层困料架上的困料室输送链18送出;缓冲料斗二10设于困料室输送链18所在困料架层的钢平台上;各层困料架的顶部均设有红外辐射采暖机;困料室内的温度为30℃。

57.本实施例中,起重机13为单梁起重机,其上设多处限位开关,用于控制吊钩的水平方向和垂直方向的位置。

58.转斗输送机14设多个进料口及多个出料口,可连接多台辗轮混砂机12输出的物料,并且送至多个压砖机的供料仓15;转斗输送机14的料斗为不锈钢材质;转斗输送机14的出料口设有振打器。

59.压砖机与烘干窑之间设砖坯输送装置,砖坯输送装置的驱动端连接plc控制系统。

60.本实施例中,粘土不烧砖全自动配料、困料、混合系统还包括plc控制系统;称量料斗1的称重传感器、限位开关一9、限位开关二16、限位开关三17,以及卸料阀一3、湿式轮碾机4、液体计量装置5、输送链7、困料室输送链18、卸料阀二11、辗轮混砂机12、单梁起重机13及转斗输送机14的驱动端分别连接plc控制系统。通过plc控制系统,实现生产全流程的全自动作业。

61.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。