1.本发明涉及焦炉炉门预制块生产技术领域,尤其涉及一种焦炉炉门预制块施釉系统及工艺。

背景技术:

2.焦炉炉门预制块常以莫来石、堇青石为主要原料,即采用莫来石-堇青石作为基本材料,硅灰和氧化铝作为基质部分,铝酸盐水泥作为结合剂,经配料混合、振动成型后制成长630~1060mm、宽580~630mm、高400~500mm的炉门预制块,再经养护、干燥、高温烧成后制成炉门预制块成品。莫来石-堇青石材质的炉门预制块具有较高的耐压强度(≥45mpa)、较好的热震稳定性(1100℃—水冷≥50次)以及较低的导热系数(1000℃,≤1.2w/m.k),可适应焦炉炉门苛刻的生产条件(温度在25~1000℃范围内变化)。

3.但是,焦炉生产过程中炼焦产物(如焦油等)会粘附于炉门预制块表面,随着使用时间增加,积碳层会逐步加厚,容易出现因炉门关闭不严而导致的漏气冒火现象。另外,碳素等有害物质易于渗入炉门预制块内部,降低了炉门预制块的物理性能。同时,积碳层的清理也会损伤炉门预制块。炉门预制块的生产成本高,局部损坏后更换困难,因此,焦炉炉门预制块除要求具备良好的耐磨性、抗热震性以及高温稳定性外,还需要具备抗化学侵蚀性和抗结碳性。

4.改善焦炉炉门预制块的抗化学侵蚀性和抗结碳性的主要方法,是在炉门预制块的作业面施釉。釉料在烧成温度达到1300℃熔融后可形成釉面,光滑的釉面提高了炉门预制块的抗化学侵蚀性和抗结碳性,避免了积碳层的产生,延长了炉门使用寿命,降低了工人清理炉门的劳动强度,起到了增产节耗、环保增效的目的。

5.目前,焦炉炉门预制块的施釉工序多采用人工生产方式,生产环境恶劣,气化的釉浆严重影响工人的身体健康。并且人工施釉导致釉面厚度不均匀,影响产品质量。

技术实现要素:

6.本发明提供了一种焦炉炉门预制块施釉系统及工艺,对施釉工艺及组成设备进行优化,通过控制系统可实现施釉全过程自动控制,取代人工操作,降低了残次品率,提升了生产效率及产品质量;采用两次施釉过程,大幅提升了釉面质量,延长了炉门预制块的使用寿命;喷枪施釉过程采用全封闭作业,全程无污染物外排,保护环境,节约资源。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种焦炉炉门预制块施釉系统,包括一次施釉装置、二次施釉装置、输送链一、输送链二、输送链三及起重机;一次施釉装置的入口端设输送链一,一次施釉装置的出口端与二次施釉装置的入口端之间设输送链二,二次施釉装置的出口端与后续干燥烧成系统之间设输送链三;起重机设于输送链一与输送链二之间;一次施釉装置由搅拌机一及浸釉池组成,一次搅拌机设于浸釉池的上方,一次搅拌机的底部设釉料出口;二次施釉装置由搅拌机二、储釉罐及施釉室组成,施釉室内设施釉台及施釉喷枪,储釉罐及搅拌机二依次设于施釉

室的上方,搅拌机二底部的釉料出口连接储釉罐顶部的釉料进口,储釉罐底部的釉料出口连接施釉喷枪。

9.所述施釉室由舱室、施釉台、多个施釉喷枪、入口卷帘门、出口卷帘门及废液收集器组成;施釉台设于舱室中部并且能够水平旋转;舱室的入口处设入口卷帘门,舱室的出口处设出口卷帘门;施釉台外围的舱室内设多个施釉喷枪;施釉台的底部设废液收集器,废液收集器通过回收釉液管道连接浸釉池,回收釉液管道上设输送泵。

10.所述储釉罐底部的釉料出口通过釉浆管道连接各施釉喷枪,釉浆管道上设电动流量调节阀,各施釉喷枪通过对应的电动伸缩管与釉浆管道相连。

11.所述施釉室的顶部设粉尘出口,通过粉尘管道连接除尘器。

12.所述起重机沿起重机轨道运行,用于将炉门预制块从输送链一吊起后放入浸釉池中,并将一次施釉后的炉门预制块自浸釉池中吊起后放置到输送链二上;起重机上设多个限位开关用于控制吊钩起吊过程中水平、垂直方向的位置。

13.所述输送链一、输送链二、输送链三上分别设多个限位开关用于控制炉门预制块的输送位置。

14.一种焦炉炉门预制块施釉系统,还包括控制系统;入口卷帘门、出口卷帘门均为电动卷帘门;施釉台由变频调速电机驱动旋转;控制系统分别连接输送链一、输送链二、输送链三、搅拌机一、起重机、搅拌机二、电动流量调节阀、电动伸缩管、施釉喷枪、入口卷帘门、出口卷帘门、变频调速电机、除尘器及输送泵的驱动端,控制系统另外连接各限位开关。

15.所述浸釉池的本体为不锈钢材质,底部设搅拌装置,搅拌装置的驱动端连接控制系统。

16.所述储釉罐为内置搅拌器的不锈钢储罐,搅拌器的驱动端连接控制系统。

17.一种焦炉炉门预制块施釉工艺,包括如下步骤:

18.1)粒度为200目以下的釉粉和水,按照设定的质量比加入搅拌机一,搅拌后的釉浆经釉浆管道送至浸釉池储存;

19.2)粒度为200目以下的釉粉和水,按照设定的质量比加入搅拌机二,搅拌后的釉浆经釉浆管道送至储釉罐储存;

20.3)储釉罐内的釉浆经搅拌器搅拌12~24小时,均化陈腐后的釉浆经釉浆管道输送至各施釉喷枪;

21.4)炉门预制块通过输送链一送至浸釉池处,起重机将炉门预制块吊入浸釉池内浸釉,然后再将一次施釉后的炉门预制块自浸釉池中吊出,通过输送链二送至施釉室处;

22.5)施釉室的入口卷帘门开启,输送链一将炉门预制块送至施釉室内的施釉台上,然后入口卷帘门关闭,施釉室内形成封闭的施釉环境;

23.6)设置好施釉喷枪的施釉流量、施釉时间及施釉台的转速;通过电动伸缩管将施釉喷枪移动至施釉台四周并均布,施釉台匀速旋转的同时,施釉喷枪对炉门预制块施釉;

24.7)二次施釉完成后,出口卷帘门开启,输送链三将二次施釉后的炉门预制块送至后续的干燥烧成系统;

25.8)施釉室内的粉尘进入除尘器处理;施釉室内的废液经废液收集器收集后回送至浸釉池中;

26.9)通过控制系统实现步骤1)-步骤8)全过程的自动作业。

27.与现有技术相比,本发明的有益效果是:

28.(1)经浸釉后的预制块各面均有达到要求厚度的釉面;

29.(2)经浸釉和喷釉后的预制块釉面更为均匀、光滑、平整,釉面质量提高,釉面裂纹小,釉泡数量少,使用寿命提高20%以上;

30.(3)施釉室为封闭结构,施釉过程无釉浆外溢;釉浆废液通过管道回收供浸釉使用,环保经济;废气经过除尘器回收,无刺激气味外溢;

31.(4)通过施釉控制系统可自动调节施釉流量、施釉时间以及施釉台旋转速度,达到二次施釉厚度的要求;

32.(5)生产全流程自动化程度高,能够有效提高生产效率,提高产品质量,减少环境差、负荷高的人工岗位,减轻企业负担。

附图说明

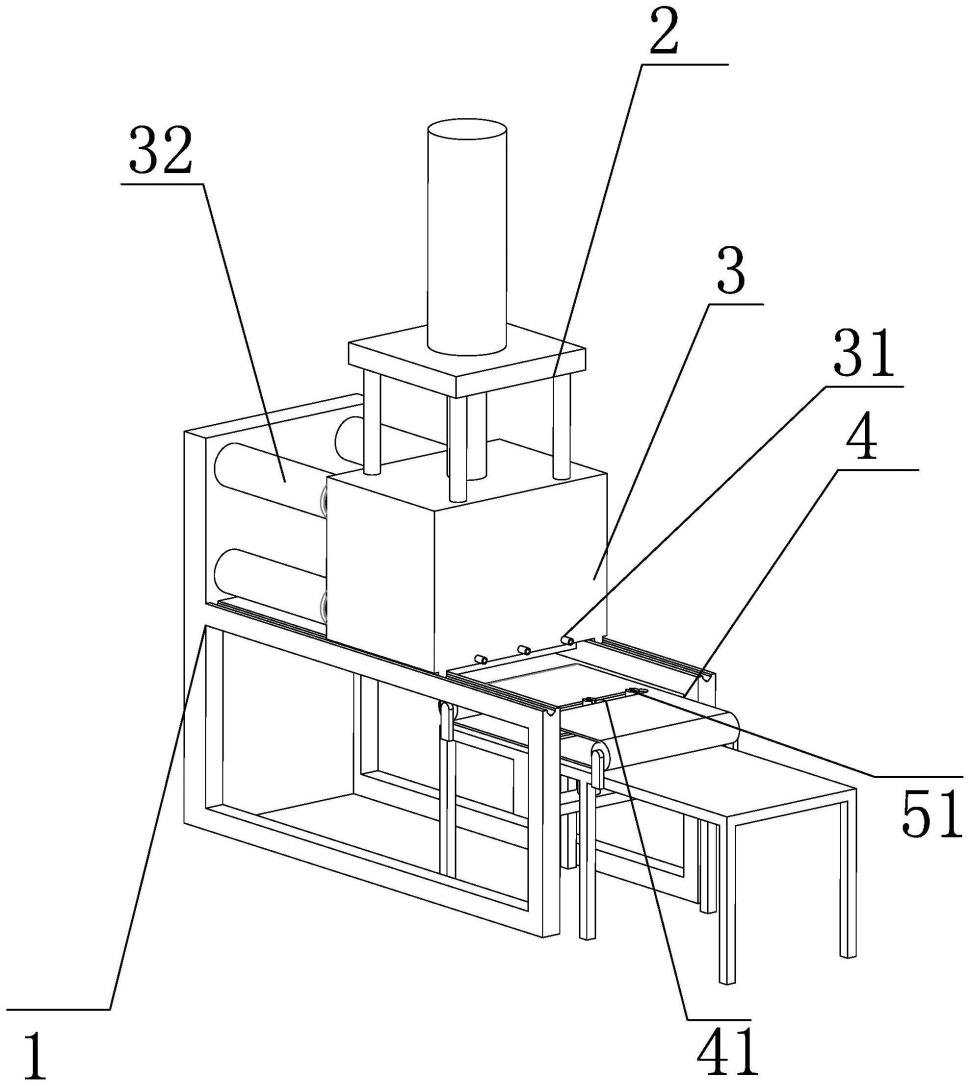

33.图1是本发明所述焦炉炉门预制块施釉系统的结构示意图。

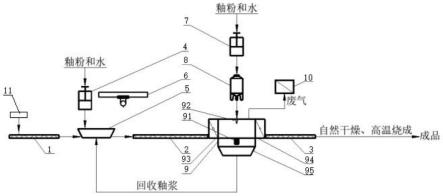

34.图2是本发明所述焦炉炉门预制块施釉工艺的流程框图。

35.图中:1.输送链一 2.输送链二 3.输送链三 4.搅拌机一 5.浸釉池 6.起重机 7.搅拌机二 8.储釉罐 9.施釉室 91.施釉台 92.施釉喷枪 93.入口卷帘门 94.出口卷帘门 95.废液收集器 10.除尘器 11.炉门预制块

具体实施方式

36.下面结合附图对本发明的具体实施方式作进一步说明:

37.如图1所示,本发明所述一种焦炉炉门预制块施釉系统,包括一次施釉装置、二次施釉装置、输送链一1、输送链二2、输送链三3及起重机6;一次施釉装置的入口端设输送链一1,一次施釉装置的出口端与二次施釉装置的入口端之间设输送链二2,二次施釉装置的出口端与后续干燥烧成系统之间设输送链三3;起重机6设于输送链一1与输送链二2之间;一次施釉装置由搅拌机一4及浸釉池5组成,一次搅拌机设于浸釉池5的上方,一次搅拌机4的底部设釉料出口;二次施釉装置由搅拌机二7、储釉罐8及施釉室9组成,施釉室9内设施釉台91及施釉喷枪92,储釉罐8及搅拌机二7依次设于施釉室9的上方,搅拌机二7底部的釉料出口连接储釉罐8顶部的釉料进口,储釉罐8底部的釉料出口连接施釉喷枪92。

38.所述施釉室9由舱室、施釉台91、多个施釉喷枪92、入口卷帘门93、出口卷帘门94及废液收集器95组成;施釉台91设于舱室中部并且能够水平旋转;舱室的入口处设入口卷帘门93,舱室的出口处设出口卷帘门94;施釉台91外围的舱室内设多个施釉喷枪92;施釉台91的底部设废液收集器95,废液收集器95通过回收釉液管道连接浸釉池5,回收釉液管道上设输送泵。

39.所述储釉罐8底部的釉料出口通过釉浆管道连接各施釉喷枪92,釉浆管道上设电动流量调节阀,各施釉喷枪92通过对应的电动伸缩管与釉浆管道相连。

40.所述施釉室9的顶部设粉尘出口,通过粉尘管道连接除尘器10。

41.所述起重机6沿起重机轨道运行,用于将炉门预制块11从输送链一1吊起后放入浸釉池5中,并将一次施釉后的炉门预制块11自浸釉池5中吊起后放置到输送链二2上;起重机6上设多个限位开关用于控制吊钩起吊过程中水平、垂直方向的位置。

42.所述输送链一1、输送链二2、输送链三3上分别设多个限位开关用于控制炉门预制块11的输送位置。

43.一种焦炉炉门预制块施釉系统,还包括控制系统;入口卷帘门93、出口卷帘门94均为电动卷帘门;施釉台91由变频调速电机驱动旋转;控制系统分别连接输送链一1、输送链二2、输送链三3、搅拌机一4、起重机6、搅拌机二7、电动流量调节阀、电动伸缩管、施釉喷枪92、入口卷帘门93、出口卷帘门94、变频调速电机、除尘器10及输送泵的驱动端,控制系统另外连接各限位开关。

44.所述浸釉池5的本体为不锈钢材质,底部设搅拌装置,搅拌装置的驱动端连接控制系统。

45.所述储釉罐8为内置搅拌器的不锈钢储罐,搅拌器的驱动端连接控制系统。

46.如图2所示,本发明所述一种焦炉炉门预制块施釉工艺,包括如下步骤:

47.10)粒度为200目以下的釉粉和水,按照设定的质量比加入搅拌机一4,搅拌后的釉浆经釉浆管道送至浸釉池5储存;

48.11)粒度为200目以下的釉粉和水,按照设定的质量比加入搅拌机二7,搅拌后的釉浆经釉浆管道送至储釉罐8储存;

49.12)储釉罐8内的釉浆经搅拌器搅拌12~24小时,均化陈腐后的釉浆经釉浆管道输送至各施釉喷枪92;

50.13)炉门预制块11通过输送链一1送至浸釉池5处,起重机6将炉门预制块11吊入浸釉池5内浸釉,然后再将一次施釉后的炉门预制块11自浸釉池5中吊出,通过输送链二2送至施釉室9处;

51.14)施釉室9的入口卷帘门93开启,输送链二2将炉门预制块11送至施釉室9内的施釉台91上,然后入口卷帘门93关闭,施釉室9内形成封闭的施釉环境;

52.15)设置好施釉喷枪92的施釉流量、施釉时间及施釉台91的转速;通过电动伸缩管将施釉喷枪92移动至施釉台91四周并均布,施釉台91匀速旋转的同时,施釉喷枪92对炉门预制块11施釉;

53.16)二次施釉完成后,出口卷帘门94开启,输送链三3将二次施釉后的炉门预制块11送至后续的干燥烧成系统;

54.17)施釉室9内的粉尘进入除尘器10处理;施釉室9内的废液经废液收集器95收集后回送至浸釉池5中;

55.18)通过控制系统实现步骤1)-步骤8)全过程的自动作业。

56.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

57.【实施例】

58.如图1、图2所示,本实施例中,焦炉炉门预制块施釉系统包括搅拌机一4、输送链一1、起重机6、浸釉池5、搅拌机二7、储釉罐8、输送链二2、施釉室9、除尘器10、输送链三3以及plc控制系统。起重机6采用带限位开关的单梁起重机。

59.搅拌机一4的出料口通过釉浆管道连接浸釉池5;搅拌机二7的出料口通过釉浆管道连接储釉罐8,储釉罐8的出料口通过釉浆管道连接施釉室9中设置的4个施釉喷枪92;施釉室9设入口卷帘门93和出口卷帘门94。

60.输送链一1将炉门预制块11运至浸釉池5,通过单梁起重机自动完成将炉门预制块11吊运至浸釉池5中的过程,输送链二2再将浸釉后的炉门预制块11送至施釉室9中的施釉台91上;入口卷帘门93及出口卷帘门94均为电动卷帘门,炉门预制块11放置到指定位置时,plc控制系统控制入口卷帘门93自动开启和关闭;施釉台91由变频调速电机驱动,可调节旋转速度。施釉喷枪92连接釉浆管道,釉浆管道上设有电动流量调节阀,可调节施釉时的釉浆流量。通过电动伸缩套管,在施釉前将施釉喷枪92移动至施釉台91的外围,本实施例中,4个施釉喷枪92沿圆周方向间隔90

°

均布。

61.废液收集器95设置于施釉台91的下方,废液收集器95为槽状容器,其侧板的坡度为3%~5%,最低处设废液出口,废液出口通过回收釉浆管道连接浸釉池5。浸釉池5底部设搅拌装置,保证釉浆均化。

62.本实施例中,储釉罐8为内置搅拌器的不锈钢储罐,储釉罐8设置多台,保证均化陈腐期间有合格釉浆可使用。

63.施釉室9设粉尘出口,除尘器10通过粉尘管道连接施釉室9的粉尘出口。

64.输送链一1、输送链二2及输送链三3的轨道上设多处限位开关,用于控制炉门预制块11输送时的位置。

65.单梁起重机上设多处限位开关,用于控制吊钩水平和垂直方向的位置。

66.搅拌机一4、输送链一1、单梁起重机、浸釉池5中的搅拌装置、搅拌机二7、储釉罐8中的搅拌器、入口卷帘门93、除尘器10、施釉台91的变频调速电机、回收釉浆管道上的输送泵、出口卷帘门94、输送链二2及输送链三3的驱动端分别连接plc控制系统;与施釉喷枪92相连的电动伸缩管、电动流量调节阀的驱动端分别连接plc控制系统,plc控制系统中还设有时间控制器。施釉系统的所有动力设备均可通过plc控制系统控制,从而实现全流程自动作业。

67.本实施例中,焦炉炉门预制块施釉工艺,包括如下步骤:

68.1)粒度为200目的釉粉和水,按照3:2的质量比加入搅拌机一4,搅拌后的釉浆经釉浆管道送至浸釉池5储存;

69.2)粒度为200目的釉粉和水,按照2:1的质量比加入搅拌机二7,搅拌后的釉浆经釉浆管道送至储釉罐8储存;

70.3)储釉罐8内的釉浆经搅拌器搅拌12~24小时,釉浆均化陈腐后,经釉浆管道输送至施釉喷枪92;

71.4)炉门预制块11通过输送链一1送至浸釉池5处,单梁起重机将炉门预制块11吊入浸釉池5内浸釉后,再通过输送链二2送至施釉室9处;

72.5)施釉室9的入口卷帘门93开启,输送链二2将炉门预制块11送至施釉室9内的施釉台91上,入口卷帘门93关闭,施釉室9内形成封闭的施釉环境;

73.6)通过plc控制系统设置施釉喷枪92的施釉流量、施釉时间及施釉台的转速;施釉前将施釉喷枪92移动至施釉台91的四周均布,施釉台91匀速旋转,同时施釉喷枪92开始施釉;

74.7)施釉完成后,出口卷帘门94开启,输送链三3将施釉后的炉门预制块11送至干燥区,经自然干燥6~12小时后,再高温烧成为炉门预制块成品;

75.8)施釉室9内的粉尘由除尘器10收集处理;施釉室9内的废液经废液收集器95收集

后回送至浸釉池5中。

76.上述步骤1)~步骤8)由plc控制系统控制,实现生产全过程的全自动作业,且生产过程全无废物外排。

77.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。