1.本发明涉及腐蚀测试技术领域,特别涉及一种油井管抗硫化氢应力腐蚀敏感性的评价方法。

背景技术:

2.近年来,随着超深、超高温、超高腐蚀苛刻环境油气井的勘探开发,油气井工况环境普遍具有“高温、高压、高co2、高h2s、高cl-、高矿化度”的特点,这些复杂苛刻的工况条件加之特殊的作业工艺导致油井管发生应力腐蚀开裂失效,严重影响了油气田正常生产运营。尤其是含硫油气资源勘探开采过程中,使用的油井管容易产生硫化氢应力腐蚀开裂,这是一种低应力脆性断裂,裂纹扩展速度快、断裂具有突发性,危险系数最高,容易造成重大事故和人员伤亡。

3.针对上述情况,国内外制定了相关标准来降低硫化氢应力腐蚀开裂(sscc)带来的风险,对油井管抗sscc进行严格的检测评价。nace standard tm0177-2005《h2s环境中金属抗硫化物应力腐蚀开裂和应力腐蚀开裂的室内试验》和gb/t4157-2006《金属在硫化氢环境中抗特殊形式环境开裂实验室试验》中均对标准拉伸试验(方法a)进行规定,以实验周期内的断裂时间来确定其抗硫化氢应力腐蚀的性能,超过720h不断裂的产品即为合格,720h内断裂的产品即为不合格,试验结果仅能给出失效和未失效信息。同样,astm g39-99标准中的四点弯曲加载试验也是评价油井管抗应力腐蚀性能的常用方法,采用a法标准溶液,720h内不断裂的产品即为合格,720h内断裂的产品即为不合格,并且用10倍放大镜来观察未断裂试样表面是否存在裂纹,试验结果同样仅能给出失效与未失效信息。上述几种方法存在试验条件苛刻、试验周期长、试验结果同样仅能给出失效与未失效信息,对于未失效的试样,无法评价其耐硫化氢应力腐蚀性能等级,需要结合其它的实验手段来综合评价,延长了试验周期和增加了试验成本。

4.因此,有必要寻找一种新方法,能够快速、准确地评价油井管材料的抗硫化氢应力腐蚀性能,缩短试验周期,降低试验成本。慢速率拉伸试验由于快速、准确、重现性高,且获得的参数信息多,已被广大研究人员普遍使用,是目前较为成熟、较为先进研究应力腐蚀标准方法之一。慢拉伸试验评定油井管抗硫化氢应力腐蚀性能时,通常采用断口形貌和应力腐蚀开裂敏感指数来评价,若断口形貌为脆性断口特征,或者应力腐蚀开裂敏感指数大于一定数值(一般为25%),通常认为油井管材料在相应研究体系中具有应力腐蚀开裂敏感性。

5.然而在实际试验过程中,常常发现断口形貌为韧性断裂或者混合断裂机制,使用断后伸长率、断后收缩率和屈服强度损失比来计算得到的应力腐蚀敏感指数低于25%,往往认为材料不具有应力腐蚀敏感性,但是断口圆周附近却出现阶梯形的裂纹平台,说明该材料实际上具有明显的应力腐蚀敏感性,这与试验测试结果不符。另外,即使应力腐蚀敏感指数相同的两种材料,实际的抗应力腐蚀性能差别较大,尤其是断口形貌中垂直于拉伸方向的台阶裂纹,沿着圆周方向上分布,其大小和数量都有明显差别,不利于准确评价材料的

抗硫化氢应力腐蚀性能。

6.基于上述内容,为了准确、快评价油井管材料的抗硫化氢应力腐蚀性能,特提出了本发明。

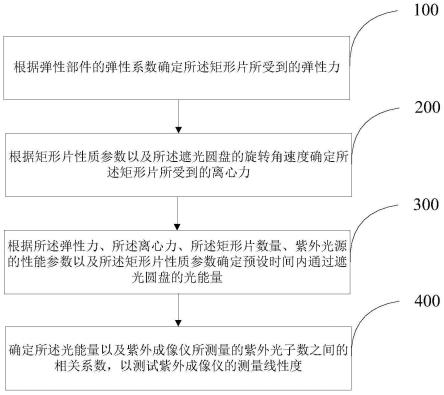

技术实现要素:

7.为了克服背景技术中的不足,本发明提供一种油井管抗硫化氢应力腐蚀敏感性的评价方法,能够快速、准确评价油井管材料的抗硫化氢应力腐蚀性能,利用断口上的台阶裂纹平面参数对慢拉伸试验结果进行精确化的分析,达到定量评价油井管材料的抗应力腐蚀敏感性的目的,缩短试验周期,提高检测效率。

8.为了达到上述目的,本发明采用以下技术方案实现:

9.一种油井管抗硫化氢应力腐蚀敏感性的评价方法,包括如下步骤:

10.步骤1:将试样加工成设定的尺寸,对其表面进行预处理;

11.步骤2:将试样安装在反应釜中的拉伸设备上,向反应釜中加入适量的测试溶液,封闭反应釜;

12.步骤3:调整测试溶液中的硫化氢浓度,快速拉伸预加载到试样的50%~80%屈服强度值;

13.步骤4:稳定后开始以设定的应变速率进行慢拉伸加载试验,直至试样被拉断,记录试验结果;

14.步骤5:最后取出断裂的拉伸试样,去除试样表面和断口上腐蚀产物,通过断口形貌观察,选取断口上面积最大的台阶裂纹平面的面积来评价油井管材料的抗应力腐蚀性能。

15.进一步地,所述的慢拉伸加载试验的应变速率为1

×

10-7

~5

×

10-5

mm/s。

16.进一步地,所述的快速拉伸的应变速率为大于等于1

×

10-4

mm/s。

17.进一步地,所述的步骤5的评价油井管材料的抗应力腐蚀性能具体包括如下:

18.1)裂纹扩展方向沿着所在的台阶裂纹平面,分别由试样的外表面沿着半径向中心扩展和沿着圆周方向同时扩展;

19.2)所述的断口形貌观察采用激光共聚焦显微镜,放大倍数为20-100,断口表面凸凹不平,圆周方向上呈现台阶裂纹,同时,调整工作台与镜头之间的距离,保证试样断口形貌清晰,台阶裂纹面积测量准确;

20.3)所述的台阶裂纹平面选取断口上面积最大的进行台阶裂纹面积测量;

21.4)台阶裂纹面积选择垂直投影面积计算;

22.5)所述的台阶裂纹平面形状为椭圆形,抗应力腐蚀性能与最大的台阶裂纹垂直投影面积s相关,其应力腐蚀敏感性r的公式简化为r=k*r/b*s,其中b为椭圆形的短轴长度,即径向裂纹扩展深度,r为慢拉伸试样测试区的半径,k为常数。

23.进一步地,所述的慢拉伸加载试验沿着试样的长度方向加载,拉伸方向与试样长度方向平行。

24.进一步地,所述的慢拉伸加载试验的拉伸方向与台阶裂纹平面垂直,拉伸方向与裂纹扩展方向垂直,相差90

°

。

25.进一步地,所述的测试溶液为nace标准a溶液,硫化氢浓度为0~3500ppm。

26.与现有技术相比,本发明的有益效果是:

27.本发明对油井管材料进行服役环境或者模拟实际环境中的抗应力腐蚀性能测试,通过断口形貌观察和台阶裂纹平面的面积来评价油井管材料的抗应力腐蚀敏感性,进而对油井管材料在特定工况环境中的实用性进行评价,指导选材和设备维护。

附图说明

28.图1为本发明实施例的硫化氢浓度为零时,断口试样的垂直投影图

29.图2为本发明实施例的硫化氢浓度为零时,断口试样的宏观立体形貌图;

30.图3为本发明实施例的硫化氢浓度为1000ppm时,断口试样的垂直投影图;

31.图4为本发明实施例的硫化氢浓度为1000ppm时,断口试样的宏观立体形貌图;

32.图5为本发明实施例的硫化氢浓度为3500ppm时,断口试样的垂直投影图;

33.图6为本发明实施例的硫化氢浓度为3500ppm时,断口试样的宏观立体形貌图;

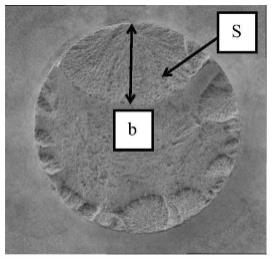

34.图7为本发明实施例的台阶裂纹平面径向宽度b和椭圆形垂直投影面积s图。

具体实施方式

35.以下结合附图对本发明提供的具体实施方式进行详细说明。

36.一种油井管抗硫化氢应力腐蚀敏感性的评价方法,包括如下步骤:

37.步骤1:将试样加工成设定的尺寸,对其表面进行预处理;

38.步骤2:将试样安装在反应釜中的拉伸设备上,向反应釜中加入适量的测试溶液,封闭反应釜;测试溶液为nace标准a溶液,硫化氢浓度为0~3500ppm。

39.步骤3:调整测试溶液中的硫化氢浓度,快速拉伸预加载到试样的50%~80%屈服强度值;所述的快速拉伸的应变速率为大于等于1

×

10-4

mm/s。

40.步骤4:稳定后开始以设定的应变速率进行慢拉伸加载试验,直至试样被拉断,记录试验结果;所述的慢拉伸加载试验的应变速率为1

×

10-7

~5

×

10-5

mm/s。

41.步骤5:最后取出断裂的拉伸试样,去除试样表面和断口上腐蚀产物,通过断口形貌观察,选取断口上面积最大的台阶裂纹平面的面积来评价油井管材料的抗应力腐蚀性能。

42.具体包括如下:

43.1)裂纹扩展方向沿着所在的台阶裂纹平面,分别由试样的外表面沿着半径向中心扩展和沿着圆周方向同时扩展;

44.2)所述的断口形貌观察采用激光共聚焦显微镜,放大倍数为20-100,断口表面凸凹不平,圆周方向上呈现台阶裂纹,同时,调整工作台与镜头之间的距离,保证试样断口形貌清晰,台阶裂纹面积测量准确;

45.3)所述的台阶裂纹平面选取断口上面积最大的进行台阶裂纹面积测量;

46.4)台阶裂纹面积选择垂直投影面积计算;

47.5)如图7所示,所述的台阶裂纹平面形状为椭圆形,抗应力腐蚀性能与最大的台阶裂纹垂直投影面积s相关,其应力腐蚀敏感性r的公式简化为r=k*r/b*s,其中b为椭圆形的短轴长度,即径向裂纹扩展深度,r为慢拉伸试样测试区的半径,k为常数。

48.所述的断口形貌观察采用显微镜,放大倍数为20-100,台阶裂纹较小时,采用较大

的放大倍数,台阶裂纹较大时,采用较小的放大倍数,保证试样断口形貌完整呈现,台阶裂纹面积测量准确。

49.所述的慢拉伸加载试验沿着试样的长度方向加载,拉伸方向与试样长度方向平行。慢拉伸加载试验的拉伸方向与台阶裂纹平面垂直,拉伸方向与裂纹扩展方向垂直,相差90

°

。

50.实施例1

51.试验材料为110级抗硫油井管,屈服强度为800mpa,本方法由ⅰ试样加工、ⅱ表面处理、ⅲ慢拉伸加载试验和ⅳ断口形貌观察和台阶裂纹面积测量所组成。

[0052]ⅰ步骤中的试样加工是将试验材料加工成适合的圆柱形拉伸试样,长度为72mm,测试区直径为6.40mm,表面光洁度0.3μm;

[0053]ⅱ步骤中的表面处理是将ⅰ步骤中的试样采用超声波清洗,分别在丙酮中和无水乙醇中清洗一遍,用于清除掉试样表面的残留物和油脂;

[0054]ⅲ步骤中的慢拉伸加载试验是采用慢应变速率拉伸试验机,试验温度为室温,注入nace标准a溶液到反应釜中,封闭反应釜,通入高纯氮气除氧2小时,溶液中的硫化氢浓度为0,预先将试样加载到600mpa,保持试样处于弹性应力变形阶段,随后按照5*10-6

mm/s的应变速率开始慢拉伸加载试验,试验结束后,记录试验结果,取出断裂的拉伸试样,去除试样表面和断口上腐蚀产物,保证试样表面呈现金属光泽,断口形貌清晰;

[0055]ⅳ步骤中的断口形貌观察和台阶裂纹面积测量是采用激光共聚焦显微镜,将断裂的拉伸试样竖直地放置于载物台上,拉伸方向垂直于载物台平面,适当调整断口试样与镜头之间的距离,放大倍数为100倍,聚焦清晰后拍摄断口形貌,见图1-2,断口为杯锥状,属于韧性断裂,没有发生应力腐蚀,台阶裂纹面积s记为0,带入应力腐蚀敏感性公式r=3r/b*s,测试结果见表1。

[0056]

实施例2

[0057]

试验材料为110级抗硫油井管,屈服强度为800mpa,本方法由ⅰ试样加工、ⅱ表面处理、ⅲ慢拉伸加载试验和ⅳ断口形貌观察和台阶裂纹面积测量所组成。

[0058]ⅰ步骤中的试样加工是将试验材料加工成适合的圆柱形拉伸试样,长度为72mm,测试区直径为6.40mm,表面光洁度0.3μm;

[0059]ⅱ步骤中的表面处理是将ⅰ步骤中的试样采用超声波清洗,分别在丙酮中和无水乙醇中清洗一遍,用于清除掉试样表面的残留物和油脂;

[0060]ⅲ步骤中的慢拉伸加载试验是采用慢应变速率拉伸试验机,注入nace标准a溶液到反应釜中,通入高纯氮气除氧2小时,加入适量的分析纯硫化钠,充分反应后保证溶液中的硫化氢浓度为1000ppm,封闭反应釜,预先将试样加载到600mpa,保持试样处于弹性应力变形阶段,随后按照5*10-6

mm/s的应变速率开始慢拉伸加载试验,试验结束后,记录试验结果,取出断裂的拉伸试样,去除试样表面和断口上腐蚀产物,保证试样表面呈现金属光泽,断口形貌清晰;

[0061]ⅳ步骤中的断口形貌观察和台阶裂纹面积测量是采用激光共聚焦显微镜,将断裂的拉伸试样竖直地放置于载物台上,拉伸方向垂直于载物台平面,适当调整断口试样与镜头之间的距离,放大倍数为100倍,聚焦清晰后拍摄断口形貌,见图3-4,选取最大的台阶裂纹平面,通过配套软件计算台阶裂纹平面的径向宽度b和椭圆形垂直投影面积s(mm2),带入

应力腐蚀敏感性公式r=3r/b*s,测试结果见表1。

[0062]

实施例3

[0063]

试验材料为110级抗硫油井管,屈服强度为800mpa,本方法由ⅰ试样加工、ⅱ表面处理、ⅲ慢拉伸加载试验和ⅳ断口形貌观察和台阶裂纹面积测量所组成。

[0064]ⅰ步骤中的试样加工是将试验材料加工成适合的圆柱形拉伸试样,长度为72mm,测试区直径为6.40mm,表面光洁度0.3μm;

[0065]ⅱ步骤中的表面处理是将ⅰ步骤中的试样采用超声波清洗,分别在丙酮中和无水乙醇中清洗一遍,用于清除掉试样表面的残留物和油脂;

[0066]ⅲ步骤中的慢拉伸加载试验是采用慢应变速率拉伸试验机,试验温度为室温,注入nace标准a溶液到反应釜中,封闭反应釜,先通入高纯氮气除氧2小时,然后再通入高纯硫化氢气体(99.99%),直至溶液饱和,室温常压下溶液中的硫化氢浓度为3500ppm,预先将试样加载到600mpa,保持试样处于弹性应力变形阶段,随后按照5*10-6

mm/s的应变速率开始慢拉伸加载试验,试验结束后,记录试验结果,取出断裂的拉伸试样,去除试样表面和断口上腐蚀产物,保证试样表面呈现金属光泽,断口形貌清晰;

[0067]ⅳ步骤中的断口形貌观察和台阶裂纹面积测量是采用激光共聚焦显微镜,将断裂的拉伸试样竖直地放置于载物台上,拉伸方向垂直于载物台平面,适当调整断口与镜头之间的距离,放大倍数为100倍,聚焦清晰后拍摄断口形貌,见图5-6,选取最大的台阶裂纹平面,通过配套软件计算台阶裂纹平面的径向宽度b和椭圆形垂直投影面积s(mm2),带入应力腐蚀敏感性公式r=3r/b*s,测试结果见表1。

[0068]

表1不同硫化氢浓度下,油井管的慢拉伸试验结果

[0069][0070][0071]

由上述试验结果可知:在nace标准a溶液中,硫化氢浓度为零时,油井管材料没有发生应力腐蚀,断口为杯锥状,属于韧性断裂,应力腐蚀的敏感性指数为0,随着硫化氢浓度的增加,油井管材料的应力腐蚀敏感指数由56.75增加到86.37,断口形貌呈现出台阶裂纹,具有明显的应力腐蚀特征,这与常规的应力腐蚀敏感性计算结果相近,如伸长率损失比、断裂时间损失比。本方法实现了对油井管抗硫化氢应力腐蚀敏感性指数的测量,通过断口形貌观察和台阶裂纹面积计算,更加准确、全面的评价油井管材料的抗应力腐蚀性能。

[0072]

实施例4

[0073]

试验所用的试样为a、b两种抗硫油井管,所述的两种油井管分别为两种不同的油井管(例如:材质不同或轧制、热处理等工艺不同的油井管,以下实施例此处的解释相同)。

本方法由ⅰ试样加工、ⅱ表面处理、ⅲ慢拉伸加载试验和ⅳ断口形貌观察和台阶裂纹面积测量所组成。

[0074]ⅰ步骤中的试样加工是将试验材料加工成适合的圆柱形拉伸试样,长度为72mm,测试区直径为6.40mm,表面光洁度0.3μm;

[0075]ⅱ步骤中的表面处理是将ⅰ步骤中的试样采用超声波清洗,分别在丙酮中和无水乙醇中清洗一遍,用于清除掉试样表面的残留物和油脂;

[0076]ⅲ步骤中的慢拉伸加载试验是采用慢应变速率拉伸试验机,试验温度为室温,注入nace标准a溶液到反应釜中,封闭反应釜,先通入高纯氮气除氧2小时,然后再通入高纯硫化氢气体(99.99%),直至溶液饱和,室温常压下溶液中的硫化氢浓度为3500ppm,随后按照1*10-7

mm/s的应变速率开始慢拉伸加载试验,试验结束后,记录试验结果,取出断裂的拉伸试样,去除试样表面和断口上腐蚀产物,保证试样表面呈现金属光泽,断口形貌清晰;

[0077]ⅳ步骤中的断口形貌观察和台阶裂纹面积测量是采用激光共聚焦显微镜,将断裂的拉伸试样竖直地放置于载物台上,拉伸方向垂直于载物台平面,适当调整断口与镜头之间的距离,放大倍数为80倍,聚焦清晰后拍摄断口形貌,选取最大的台阶裂纹平面,通过配套软件计算台阶裂纹平面的径向宽度b和椭圆形垂直投影面积s(mm2),带入应力腐蚀敏感性公式r=3r/b*s,测试结果见表2,分析可知:应力腐蚀敏感性从高到低的顺序为;b》a。

[0078]

表2油井管的慢拉伸试验结果

[0079][0080]

实施例5

[0081]

试验所用的试样为a、b两种抗硫油井管,所述的两种油井管分别为两种不同的油井管(例如:材质不同或轧制、热处理等工艺不同的油井管,以下实施例此处的解释相同)。本方法由ⅰ试样加工、ⅱ表面处理、ⅲ慢拉伸加载试验和ⅳ断口形貌观察和台阶裂纹面积测量所组成。

[0082]ⅰ步骤中的试样加工是将试验材料加工成适合的圆柱形拉伸试样,长度为72mm,测试区直径为6.40mm,表面光洁度0.3μm;

[0083]ⅱ步骤中的表面处理是将ⅰ步骤中的试样采用超声波清洗,分别在丙酮中和无水乙醇中清洗一遍,用于清除掉试样表面的残留物和油脂;

[0084]ⅲ步骤中的慢拉伸加载试验是采用慢应变速率拉伸试验机,注入nace标准a溶液到反应釜中,通入高纯氮气除氧2小时,加入适量的分析纯硫化钠,充分反应后保证溶液中的硫化氢浓度为1000ppm,封闭反应釜,随后按照5*10-5

mm/s的应变速率开始慢拉伸加载试验,试验结束后,记录试验结果,取出断裂的拉伸试样,去除试样表面和断口上腐蚀产物,保证试样表面呈现金属光泽,断口形貌清晰;

[0085]ⅳ步骤中的断口形貌观察和台阶裂纹面积测量是采用激光共聚焦显微镜,将断裂的拉伸试样竖直地放置于载物台上,拉伸方向垂直于载物台平面,适当调整断口与镜头之间的距离,放大倍数为80倍,聚焦清晰后拍摄断口形貌,选取最大的台阶裂纹平面,通过配

套软件计算台阶裂纹平面的径向宽度b和椭圆形垂直投影面积s(mm2),带入应力腐蚀敏感性公式r=3r/b*s,测试结果见表3,分析可知:应力腐蚀敏感性从高到低的顺序为;b》a。

[0086]

表3油井管的慢拉伸试验结果

[0087][0088]

以上实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于上述的实施例。上述实施例中所用方法如无特别说明均为常规方法。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。