1.本发明涉及冷热消融技术领域,特别地涉及一种消融系统及其温度控制方法。

背景技术:

2.在消融系统的实验和测试中,需精确控制消融器械中工质的温度以达到良好的热交换效果。现有的消融系统的温度控制方法中,并未对消融系统中处于不同状态的工质提供不同的控制方案,因此现有的温度控制方法有待改进。

技术实现要素:

3.本发明提供一种消融系统及其温度控制方法,用于对消融系统中处于不同状态的工质采取不同的控制策略,从而达到更精确地控制温度的目的。

4.根据本发明的第一个方面,本发明提供一种消融系统的温度控制方法,包括:

5.包括以下操作步骤中的一个或多个步骤:

6.s1:调节动力单元向消融器械的输入侧输入的第一状态工质的速度,以改变所述消融器械的温度;

7.s2:调节与消融器械的回流侧相连的背压控制单元中第二状态工质的压力,以改变所述消融器械的温度;

8.s3:调节分别与动力单元和消融器械的输入侧相连的工质分配单元中第三状态工质的流量,以改变所述消融器械的温度。

9.在一个实施方式中,步骤s1中,通过调节动力单元的第一阀机构的开合状态,以改变所述动力单元向所述消融器械的输入侧输送的工质的速度,从而改变所述消融器械的温度。

10.在一个实施方式中,所述第一阀机构包括分别与所述动力单元相连的增压阀、调控阀和第一放气阀;

11.步骤s1中,根据所述消融器械的温度是否低于设定温度来调节所述增压阀、调控阀和第一放气阀中一个或多个的开合状态。

12.在一个实施方式中,步骤s1包括以下子步骤:

13.s101:判断所述消融器械的温度是否低于设定温度t1,若是,则执行步骤s102;若否,则持续时间t1后返回步骤s101;

14.s102:判断所述消融器械的温度是否低于第二温度t2,若是,则执行步骤s103;若否,则执行步骤s104;

15.s103:判断所述动力单元内的压力是否高于第一压力p1,若是,则记录所述动力单元内的当前压力p

11

、打开第一放气阀并执行步骤s105;若否,则记录所述动力单元内的当前压力p

12

、打开调控阀并执行步骤s106;

16.s104:判断所述消融器械的温度是否高于第三设定温度t3,若是,则记录所述动力单元内的当前压力p

14

、打开调控阀并执行步骤s107;若否,则持续时间t2后返回步骤s102;

17.s105:判断当前所述动力单元内的压力是否低于第二压力p2,若是,则关闭第一放气阀并执行步骤s108;若否,则持续时间t3后返回步骤s105;

18.s106:判断当前所述动力单元内的压力是否低于第三压力p3,若是,则关闭调控阀并执行步骤s108;若否,则持续时间t3后返回步骤s106;

19.s107:判断所述动力单元内的压力是否高于第四压力p4,若是,则关闭的增压阀并执行步骤s108;若否,则持续时间t3后返回步骤s107;

20.s108:持续时间t1后返回步骤s102。

21.在一个实施方式中,第二压力p2与所述动力单元内的当前压力p

11

满足以下关系式(1):

22.p2=c1·

p

11

ꢀꢀ

(1)

23.第三压力p3与所述动力单元(100)内的当前压力p

12

满足以下关系式(2):

24.p3=c2·

p

12

ꢀꢀ

(2)

25.第四压力p4与所述动力单元(100)内的当前压力p

14

满足以下关系式(3):

26.p4=c3·

p

14

ꢀꢀ

(3)

27.其中,c1、c2和c3分别为比例系数。

28.在一个实施方式中,所述背压控制单元包括与所述消融器械的回流侧相连的第二压力容器以及与所述第二压力容器相连的比例溢流阀;

29.步骤s2中,通过所述比例溢流阀调节消融器械的回流侧与其输入侧之间的压差,从而改变所述背压控制单元中的第二状态工质的温度、压力或流量,以改变所述消融器械的温度。

30.在一个实施方式中,步骤s2包括以下子步骤:

31.s201:判断所述消融器械的温度是否低于设定温度t1,若是,则执行步骤s202;若否,则持续时间t1后返回步骤s201;

32.s202:判断所述消融器械的温度是否低于第二温度t2,若是,则执行步骤s203;若否,则执行步骤s204;

33.s203:通过调节所述比例溢流阀的开度,使所述第二压力容器内的压力达到p5,并执行步骤s206;

34.s204:判断所述消融器械(400)的温度是否高于第三温度t3,若是,则执行步骤s205;若否,则持续时间t2后返回步骤s201;

35.s205:通过调节所述比例溢流阀(902)的开度,使所述第二压力容器(901)内的压力达到p6,并执行步骤s206;

36.s206:持续时间t1后返回步骤s202。

37.在一个实施方式中,第五压力p5与所述第二压力容器(901)内的当前压力p

21

满足以下关系式(4):

38.p5=c3·

p

21

ꢀꢀ

(4)

39.第六压力p6与所述第二压力容器(901)内的当前压力p

22

满足以下关系式(5):

40.p6=c2·

p

22

ꢀꢀ

(5)

41.其中,c2和c3分别为比例系数。

42.在一个实施方式中,所述工质分配单元包括:

43.热阀,其分别与所述动力单元和前置换热装置相连;

44.冷阀,其分别与所述动力单元和所述消融器械的输入侧相连;

45.流量调节阀,其分别与所述前置换热装置和所述消融器械的输入侧相连;

46.其中,通过分别打开热阀和冷阀,并调节所述流量调节阀的开度,以调节所述工质分配单元中第三状态工质的流量、温度和压力,以改变所述消融器械的温度。

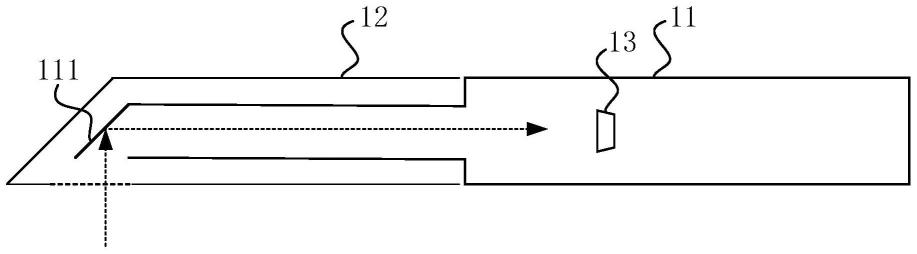

47.在一个实施方式中,步骤s3包括以下子步骤:

48.s301:判断所述消融器械的温度是否低于设定温度t1,若是,则执行步骤s302;若否,则持续时间t1后返回步骤s301;

49.s302:打开热阀,将流量调节阀的开度调节为初始开度k0,持续时间t5后执行步骤s303;

50.s303:判断所述消融器械的温度是否低于设定温度t2,若是,则执行步骤s304;若否,则执行步骤s305;

51.s304:增加流量调节阀的开度至k1,并执行步骤s307;

52.s305:判断所述消融器械的温度是否高于设定温度t3,若是,则执行步骤s306;若否,则持续时间t2后返回步骤s303;

53.s306:减小流量调节阀的开度至k2,并执行步骤s307;

54.s307:持续时间t5后返回步骤s303。

55.根据本发明的第二个方面,本发明提供一种消融系统,其用于通过消融系统的温度控制方法来控制消融器械的温度。

56.根据本发明的第三个方面,本发明提供一种消融系统,包括:

57.动力单元,其用于存储并供应工质;以及

58.工质分配单元,所述工质分配单元包括第一输送管线和第二输送管线;

59.所述第一输送管线与所述动力单元相连,用于输送进行低温操作的工质;

60.所述第二输送管线与所述第一输送管线相连,所述第二输送管线上连接有用于调节工质温度的工质控温单元,所述工质控温单元用于调节所述第二输送管线中工质的温度,以使其能够进行高温操作;

61.其中,进行高温操作的工质和进行低温操作的工质为同一物质的不同相。

62.在一个实施方式中,还包括消融器械,所述第一输送管线和所述第二输送管线并联,所述第一输送管线和所述第二输送管线的第一交汇点与所述动力单元的输出管线相连,所述第一输送管线和所述第二输送管线的第二交汇点通过绝热管线与所述消融器械相连。

63.在一个实施方式中,根据权利要求所述的消融系统的温度控制方法,其特征在于,所述第一输送管线和所述第二输送管线的第一交汇点处设置有冷阀,所述冷阀可使所述动力单元的输出管线与所述第一输送管线或所述第二输送管线相连通。

64.在一个实施方式中,根据权利要求或所述的消融系统的温度控制方法,其特征在于,所述工质控温单元包括依次串联在所述第二输送管线上的前置换热装置和工质稳定装置,所述前置换热装置对工质调节使其温度升高至第一温度,所述工质稳定装置对第一温度下的工质进行调节使其温度升高至第二温度,以进行高温操作。

65.在一个实施方式中,根据权利要求所述的消融系统的温度控制方法,其特征在于,

所述前置换热装置包括与所述第二输送管线相连通的第一换热器和第一风扇,所述第一换热器中设置有空气换热路径,所述第二输送管线中的工质在所述空气换热路径中与空气进行对流换热,所述第一风扇加速所述空气换热路径的热对流。

66.在一个实施方式中,根据权利要求所述的消融系统的温度控制方法,其特征在于,所述工质稳定装置包括加热器,所述加热器包括蓄能体、用于加热蓄能体的加热部件和设置在所述蓄能体上的测温元件,

67.所述蓄能体中设置有换热路径,所述第一换热器中输出的工质在所述换热路径中进行热交换。

68.在一个实施方式中,根据权利要求所述的消融系统的温度控制方法,其特征在于,所述加热器还包括与所述加热部件相连的温度开关和超温阻断器,所述温度开关和所述超温阻断器均能使所述加热部件停止加热。

69.在一个实施方式中,根据权利要求所述的消融系统的温度控制方法,其特征在于,所述第一输送管线上串联有相分离装置,所述相分离装置的气体输出侧分别连接有常开分离管路和调控分离管路,所述相分离装置的液体输出侧与所述绝热管线相连。

70.在一个实施方式中,根据权利要求所述的消融系统的温度控制方法,其特征在于,所述动力单元包括储存有工质的第一压力容器,所述第一压力容器上分别设置有第一安全阀、调控阀和第一放气阀,所述第一安全阀通过消音器与控制排放单元相连,所述调控阀和第一放气阀均与所述控制排放单元相连。

71.在一个实施方式中,根据权利要求所述的消融系统的温度控制方法,其特征在于,所述控制排放单元包括:

72.第二换热器,其与所述相分离装置的气体输出侧的常开分离管路和调控分离管路相连;

73.第三换热器,其分别与所述消音器、所述调控阀、所述第一放气阀以及所述消融器械的输出侧相连;以及

74.多孔通风装置,其分别与所述第一换热器和所述第二换热器相连。

75.与现有技术相比,本发明的优点在于,通过分别控制向消融器械的输入侧输入的第一状态工质的速度、背压控制单元中第二状态工质的压力以及工质分配单元中第三状态工质的流量,可满足分别针对不同状态的工质采取不同控制策略的要求,从而实现更加精确地控制温度的目的。

附图说明

76.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。

77.图1是本发明的实施例中消融系统的温度控制方法的外观结构图;

78.图2是本发明的实施例中消融系统的温度控制方法的原理框图;

79.图3和图4是本发明的实施例中消融系统的温度控制方法隐藏了外壳的立体图;

80.图5是本发明的实施例中动力单元的立体图;

81.图6是本发明的实施例中动力单元的剖视图;

82.图7是本发明的实施例中工质控温单元的立体图;

83.图8是本发明的实施例中绝热管线的立体图;

84.图9a是本发明的实施例中消融器械的剖视图;

85.图9b是图9a在i处的放大图;

86.图10为本发明的实施例中消融系统的动力单元的结构示意图;

87.图11为本发明的实施例1中消融系统的温度控制方法的流程图;

88.图12为本发明的实施例中背压控制单元的结构示意图;

89.图13为本发明的实施例2中消融系统的温度控制方法的流程图;

90.图14为本发明实施例中工质分配单元的结构示意图;

91.图15为本发的实施例3中消融系统的温度控制方法的流程图。

92.附图标记:

93.100-动力单元;110-第一压力容器;111-第一安全阀;112-调控阀;113-第一放气阀;114-消音器;115-第一压力表;116-灌注口;117-过滤器;118-增压阀;119-第一压力传感器;120-液位计;122-第三手阀;

94.101-真空层;

95.121-输出通道;

96.200-工质分配单元;210-第一输送管线;220-第二输送管线;230-冷阀;240-热阀;250-第一温度传感器;260-流量调节阀;270-第三输送管线;271-单向阀;

97.211-第三温度传感器;212-第二压力传感器;

98.300-工质控温单元;310-前置换热装置;311-第一换热器;312-第一风扇;

99.320-工质稳定装置;321-加热器;322-第四温度传感器;

100.400-消融器械;410-绝热管线;

101.500-相分离装置;

102.510-常开分离管路;511-第一相分离阀;512-第一手阀;

103.520-调控分离管路;521-第二手阀;522-第二相分离阀;

104.530-第二温度传感器;

105.600-控制排放单元;610-第二换热器;620-第三换热器;630-多孔通风装置;640-第二风扇;

106.700-主机框架;710-外壳;720-脚轮;

107.800-交互系统;810-显示器;

108.900-背压控制单元;901-第二压力容器;902-比例溢流阀;903-第二放气阀;904-第二安全阀;905-第二压力表;906-第三压力传感器。

具体实施方式

109.下面将结合附图对本发明作进一步说明。

110.一方面,本发提供一种消融系统。如图1-图8以及图9a和图9b所示,本发明的一种消融系统包括动力单元100、工质分配单元200和消融器械400。其中,动力单元100用于存储并供应工质,该工质可以是液氮(常压下沸点-196℃)、液氧(常压下沸点-183℃)、液态甲烷(常压下沸点-161℃)、液氩(常压下沸点-186℃)、液氖(常压下沸点-246℃)、液氦(常压下沸点-269℃)、液化亚氮(常压下沸点-88.5℃)、液化二氧化碳(常压下沸点-79℃)及氟氯昂22(常压下沸点-50℃)中的一种或几种。根据不同的目标需求,可以选择不同的工质。上述

工质的原材料获取较为容易,因此即使在二线、三线城市也可容易地进行选择。

111.如图2所示,工质分配单元200分别与动力单元100和消融器械400相连,用于将动力单元100中的工质输送至消融器械400进行相应的操作。

112.具体来说,工质分配单元200包括第一输送管线210和第二输送管线220。第一输送管线210与动力单元100相连,用于输送进行低温操作的工质。第二输送管线220与第一输送管线210相连,第二输送管线220上连接有用于调节工质温度的工质控温单元300,工质控温单元300用于调节第二输送管线220中工质的温度,以使其能够进行高温操作。其中,进行高温操作的工质和进行低温操作的工质为同一物质的不同相。也就是说,本技术中的工质的来源只有一个,即动力单元100。在动力单元100中的工质为低温工质,因此可以通过第一输送管线210输送并直接用于低温操作;在进行高温操作时,通过第一输送管线210将低温工质输送至第二输送管线220,第二输送管线220上的工质控温单元300可使低温工质的温度升高到能够进行高温操作的温度。因此下文中将进行低温操作的工质称为“低温工质”,进行高温操作的工质称为“高温工质”。

113.以工质是液氮为例,第一输送管线210向消融器械400输送液氮(即低温工质)用于低温操作;进行高温操作时,第一输送管线210将液氮输送至第二输送管线220,通过工质控温单元300将液氮的温度升高而变为高温氮气,例如可升高至100℃或者更高,从而使低温工质转变为高温工质以用于高温操作。

114.因此可以理解地,本发明所述的“低温”是指小于或等于相应工质的沸点的温度,“高温”是指20℃以上的温度。

115.因此本发明中进行低温操作和进行高温操作所使用的工质为同一物质的不同相(例如上文所述的液氮,低温操作时其呈现为液氮的形式,高温操作时其呈现为氮气的形式)。使用同一种物质作为工质,不仅能够省略现有技术中用于存储和运输高温工质的相关部件和零件,还能便于手术中工质的使用和添加,避免了由于多种工质混合使用带来的各种负面效果。此外,本发明中采用相同的物质作为耗材,可以将温度控制在-196℃-100℃,其温度极差高,可以实现高低温复合操作,对细胞实现完全地杀灭;此外,如有特殊需要,则上述最高温度还可提升到更高。

116.本发明的消融系统的温度控制方法中的消融器械400,例如可以是穿刺类消融耗材(如图9a和图9b所示)、外科贴敷消融类耗材和外科夹持消融耗材等,通常直径一般为1mm-8mm。消融器械400可实现工质在其内部的输送及回收,其中内部为软态管路,在使用过程能够方便地转动弯折,大大提高了手术过程中的可操作性。

117.消融器械400均为一次性无菌产品,其上集成有电子加密芯片,配合交互系统800(如图1所示)的rfid读卡器能够对其进行有效识别并限时使用,避免一次性无菌产品的多次使用。芯片中亦可记录消融针或测温探针的生产批号、有效期、规格等参数。

118.第一输送管线210和第二输送管线220并联,第一输送管线210和第二输送管线220的第一交汇点与动力单元100的输出管线相连,第一输送管线210和第二输送管线220的第二交汇点通过绝热管线410与消融器械400相连。其中,绝热管线410上还分别设置有用于测量其中工质的温度和压力的第三温度传感器211和第二压力传感器212(如图2所示)。

119.进一步地,第一输送管线210和第二输送管线220的第一交汇点处设置有冷阀230,冷阀230可使动力单元100的输出管线与第一输送管线210或第二输送管线220相连通。在进

行低温操作时,通过操纵冷阀230使动力单元100的输出管线与第一输送管线210连通,即可将低温工质输送至消融器械400进行低温操作;在进行高温操作时,通过操纵冷阀230使动力单元100的输出管线与第二输送管线220连通,由此可将低温工质通过至第二输送管线220输送以将低温工质的温度升高至能够进行高温操作。

120.冷阀230可以是三通阀,其三个出口分别与动力单元100的输出管线、第一输送管线210以及第二输送管线220相连,因此可选择动力单元100的输出管线与第一输送管线210和第二输送管线220中的一个连通。

121.冷阀230上或者冷阀230附近可以设置第一温度传感器250,用于检测低温工质的温度。

122.低温工质进入第二输送管线220后,通过工质控温单元300调节其温度。具体来说,如图2和图7所示,工质控温单元300包括依次串联在第二输送管线220上的前置换热装置310和工质稳定装置320,前置换热装置310对工质调节使其温度升高至第一温度,工质稳定装置320对第一温度下的工质进行调节使其温度升高至第二温度,以进行高温操作。其中第二温度高于第一温度,通过阶梯式的温度调控,能够提高换热效率,使低温工质的温度能够迅速升高到所需的温度。

123.本发明采用二级阶梯温度调控的方式来提高低温工质的温度,即通过前置换热装置310进行第一级温度调控,通过工质稳定装置320进行第二级温度调控。可以理解地,还可采用多级阶梯温度调控的方式,例如可将工质稳定装置320设置为多个,从而到达更精细地调整低温工质的温度的目的。

124.具体来说,前置换热装置310包括与第二输送管线220相连通的第一换热器311和第一风扇312,第一换热器311中设置有空气换热路径,第二输送管线220中的工质在空气换热路径中与空气进行对流换热,第一风扇312用于向空气换热路径提供热风,以加速热对流。第二输送管线220将低温工质输送至第一换热器311中的空气换热路径中,低温工质与空气进行换热,使其温度升高。

125.工质稳定装置320包括加热器321,加热器321可以是ptc加热器。加热器321与第一换热器311相连,经过第一次换热后的工质在加热器321中进行第二次换热,其温度可达到高温操作所要求的温度。

126.加热器321包括蓄能体、用于加热蓄能体的加热部件和设置在蓄能体上的测温元件。其中,蓄能体中设置有换热路径,第一换热器311中输出的工质在换热路径中进行热交换。换热路径具有凝水凝露控制功能,能够将产生的水汽和烟雾等控制在内部,通过快速的干燥氮气流动循环排出,实现稳定输出的同时保证环境的清洁。

127.加热器321还包括与加热部件相连的温度开关和超温阻断器,温度开关和超温阻断器均能使加热部件停止加热,以提高安全性。具体地,加热器321内设置有温度传感器,其与温度开关相连,当其检测到温度超出设定范围时,其向温度开关发送信号,温度开关可阻断加热部件的加热操作。从而能够避免加热部件或者控制部件失效的时候无法控制加热的情况。

128.进一步地,如果温度开关的电路出现意外,则超温阻断器会在适当的温度下发生断开保护,从而使加热器321强制停止工作,起到防干烧的作用。

129.此外,加热器321的外周侧均覆盖有隔温层,以保证加热器321外表温度与环境温

度的温差不高于10℃,从而保证加热器321的操作安全性。

130.第一输送管线210上串联有相分离装置500,相分离装置500为两级气液分离装置。具体地,相分离装置500包括相分离器,其上端有气孔,气化的低温工质通过气孔可向外排出。

131.气孔分别与连接有常开分离管路510和调控分离管路520相连。常开分离管路510上串联有第一相分离阀511和第一手阀512通过第一相分离阀511和第一手阀512实现气液分离的目的。其中,当经过相分离器的氮气均排空后出液氮时,可以将第一相分离阀511关闭,从而减少由于相分离器处液氮的流失损耗。第一手阀512可以调整常开分离管路510的流阻,在低温工质的消耗与气液分离之间达到平衡。通过常开分离管路510能够维持消融器械400的冷却效果,以此保证动力单元100的稳定输出。

132.调控分离管路520上串联有第二手阀521和第二相分离阀522(如图2和图14所示),可以根据需要选择开启或关闭第二手阀521和第二相分离阀522,从而对气液两相分离进行调控和干预。

133.相分离装置500的液体输出侧与绝热管线410相连,因此气液分离后液态的低温工质可通过绝热管线410输送至消融器械400中。如图8所示,绝热管线410多层不锈钢传输管路,其内部设置有真空绝热层,在进行低温工质或高温工质的输出的同时,保证输送路径的温度,确保医护人员和患者的安全。

134.绝热管线410上可设置多个温度传感器,以监控流向消融器械400的工质的温度。

135.动力单元100包括储存有工质的第一压力容器110,如图5和图6所示,第一压力容器110为不锈钢第一压力容器,其外部设置有真空层101。

136.第一压力容器110上分别设置有第一安全阀111、调控阀112和第一放气阀113,第一安全阀111通过消音器114与控制排放单元600相连,

137.调控阀112和第一放气阀113均与控制排放单元600相连,通过调控阀112和第一放气阀113的开启,能够避免第一压力容器110内的压力超出预定值。调控阀112可以采用常规的压力控制阀,当其无法完成调压任务的时,第一放气阀113会动作以进行压力泄放。第一放气阀113为常开型阀门,即在设备掉电的情况下其会自动开启泄压,使设备处于不带压的安全状态。

138.上述调控阀112和第一放气阀113为电气控制阀门,第一安全阀111则为机械阀门。第一安全阀111的数量为两个,其中一个为冗余第一安全阀,以进一步提高安全性。

139.如果所有电子部件及机械第一安全阀均失效的情况下,或者有特殊泄压需求的情况下,也可以通过第一压力容器110上的手动阀进行压力泄放,以确保设备的安全性。

140.当第一压力容器110内的压力过低时,通过采用自增压的方式来增加压力。具体地,第一压力容器110上设置有增压管路,增压管路的一端与第一压力容器110的底部相连,另一端与第一压力容器110的侧部相连,并且增压管路上设置有增压阀118。当第一压力容器110内的压力过低时,增压阀118开启,第一压力容器110中的低温工质进入增压管路,可通过增压管路的管壁与外界产生热交换而汽化,体积剧烈膨胀,从而实现第一压力容器110的自增压。

141.因此本发明的第一压力容器110通过使其内部的工质存储环境构件为压力环境,可为工质的输出提供动力。

142.此外,还可采用其他的增压方式。例如通过空气压缩机向第一压力容器110内压入空气进行增压、通过沸点不高于低温工质的高压气体充入第一压力容器110进行增压或者通过加热低温工质使其汽化的方式增压。另一种更加直接的提供动力方式为通过低温泵进行泵送,通过对泵转速或者功率的控制来调节输送冷工质的质量流量。

143.第一压力容器110的工作压力即可采用工质临界点以下的工作压力,如同时温度也足够低,工质即处于液态,如同时温度足够高,工质即处于气态;也可以采用工质临界点以上的工作压力,此时工质即为超临界态。

144.以氮为例:临界温度tc=126.2k(-147℃),临界压力pc=3.4mpa,临界密度313.3kg/m3。氮在近临界点附近具有异常大的热膨胀系数、比热容以及相对小的粘度,温差小时可获得较高换热系数。超临界氮传输过程中,因温度高于液氮温度,沿程冷量损失小。由于工作压力大,整体密度较高,质量流量较大。

145.此外,第一压力容器110上还设置有用于指示第一压力容器110的压力的第一压力表115和用于检测第一压力容器110内部压力的第一压力传感器119,第一压力传感器119可以与控制系统相连,以向控制系统传输相应的压力信号,从而便于控制系统控制相应的阀门的开启或关闭。

146.第一压力容器110中设置输出通道121,其与动力单元100的输出管线相连,以输送低温介质。输出通道121上设置有过滤器117,该过滤器117为低温过滤器,其能够避免杂质进入分配系统,提高设备的可靠性。

147.第一压力容器110上开设有灌注口116,通过灌注口116可以向第一压力容器110中灌入低温介质。第一压力容器110中还设置有液位计120和第三手阀122,当液位计120检测到第一压力容器110中的液面降低到预定位置以下时,向控制系统发出信号,以便及时添加和补充低温介质。

148.控制排放单元600包括第二换热器610、第三换热器620以及多孔通风装置630。第二换热器610与相分离装置500的气体输出侧的常开分离管路510和调控分离管路520相连。常开分离管路510和调控分离管路520可通过并联后与第二换热器610相连,从而使经过气液分离后的气体进入第二换热器610进行换热,使其温度趋于常温后再进行排放。

149.常开分离管路510和调控分离管路520与第二换热器610相连的管路上设置有第二温度传感器530,第二温度传感器530设置在第一相分离阀511的下游,以检测排出的气体的温度。根据排出气体的温度和该气体能够进行排放的温度可以对气体排放的流量进行调整。

150.此外,消融器械400中经过热交换后的工质从其中输出,并返回至第二换热器610中进行换热,从而使热交换后的工质也可排放至环境中。

151.第三换热器620分别与消音器114、调控阀112、第一放气阀113以及消融器械400的输出侧相连。因此通过第一压力容器110中通过第一安全阀111、调控阀112、第一放气阀113排出的低温工质可以通过第三换热器620进行换热。

152.第二换热器610和第三换热器620上均设置有温度传感器,以监测其温度。

153.多孔通风装置630分别与第二换热器610和第三换热器620相连。通过多孔通风装置630可将经过换热后温度趋于常温的介质排放至环境中。多孔通风装置630还与第二风扇640相连。第二风扇640可以设置于多孔通风装置630中和/或设置在多孔通风装置630的外

部。

154.第二换热器610和第三换热器620均与换热风扇相连,以提高换热效率。

155.上述的动力单元100、工质分配单元200、工质控温单元300以及电气控制系统均集成在主机框架700内,主机框架700的外部设置有外壳710,如图3和图4所示,主机框架700的底部设置有脚轮720,其配合外壳710上的推手能够便于移动主机框架700。

156.本发明的消融系统的温度控制方法还包括电气控制系统和交互系统。电气控制系统包括供电系统和计算机控制系统,其中供电系统包括空气开关、电源滤波器及开关电源。计算机控制系统包括工控机和主控板,二者通信连接,且均与开关电源电连接。工控机与交互系统通信连接。

157.主控板分别与上文所述的各类压力传感器、各类温度传感器和液位计120通信连接以采集压力、温度、液位等信号;此外,主控板还分别与上文所述的各类阀、加热器321、第一风扇312和第二风扇640等执行机构通信连接,以控制其运行。主控板还可与交互系统的音频输出装置通信连接,以输出语音提示。

158.主控板接收主机框架700上的脚踏开关和启动、急停开关的输入,以控制启停。

159.电气控制系统可以通过pcba或者plc等方式来实现。

160.交互系统包括设置在外壳710显示器810、功能键盘及无线平板来进行手术操作,其均可进行独立的操作。并具备指示灯、电池电量显示、手术输出状态显示和rfid识别等功能,帮助用户更好的使用系统,提高系统的可用性。

161.交互系统可集成5g通讯模块,连接互联网后,医疗器械制造商可以通过企业服务器对系统的使用状态进行监测,收集那些已经投放在市场中的设备数据,为设备的维护及优化提供条件。

162.另一方面,本发明提供一种消融系统的温度控制方法,其中,所述消融系统可以是上文中详细描述的消融系统,因此下文中对消融系统的详细结构将不再赘述,可以理解地,本发明的消融系统的温度控制方法中的各实施例应当能够与上文所述消融系统中进行结合而不应存在任何障碍。

163.本发明提供一种消融系统的温度控制方法可用于消融系统的实验或测试阶段。具体地,本发明的温度控制方法,可通过控制图10所示的消融系统的动力单元100、图12所示的背压控制单元900和图14所示的工质分配单元200中的一个或多个,来实现控制消融器械400的温度的目的。

164.实施例1

165.通过控制消融系统的动力单元100的第一阀机构的开合状态,来实现控制动力单元100向消融器械400的输入侧输入的第一状态工质的压力,从而调整第一状态工质的压力,进而调整消融器械400的温度的目的。

166.其中,第一状态工质可以是液氮(低温液氮)。

167.请参考图1、图10和图11,动力单元100包括第一压力容器110,第一阀机构包括第一压力容器110上调控阀112、第一放气阀113和增压阀118。结合上文,第一阀机构还可包括第一安全阀111,第一压力容器110上还可设置消音器114、第一压力表115、灌注口116、过滤器117、第一压力表115和液位计120等部件,其具体设置方式可参照上文。

168.通过调节第一压力容器110向消融器械400的输入侧输入的第一状态工质的速度,

以改变消融器械400的温度包括以下操作步骤。

169.s100:动力单元100(第一压力容器110)按照设定温度t1(例如可以是-120℃)向消融器械400输出第一状态工质,并持续时间t4(例如可以是60s)。

170.s101:判断消融器械400的温度是否低于设定温度t1,若是,则执行步骤s102;若否,则持续时间t1(例如可以是5s)后返回步骤s101。

171.s102:判断消融器械400的温度是否低于第二温度t2(例如可以是-130℃),若是,则执行步骤s103;若否,则执行步骤s104。

172.s103:判断第一压力容器110的压力是否高于第一压力p1(例如可以是0.3mpa),若是,则记录第一压力容器110内的当前压力p

11

、打开第一放气阀113并执行步骤s105;若否,则记录第一压力容器110内的当前压力p

12

、打开调控阀112并执行步骤s106。

173.s104:判断消融器械400的温度是否高于第三设定温度t3(例如可以是-110℃),若是,则记录第一压力容器110内的当前压力p

14

、打开调控阀112并执行步骤s107;若否,则持续时间t2(例如可以是1s)后返回步骤s102。

174.s105:判断当前第一压力容器110内的压力是否低于第二压力p2,若是,则关闭第一放气阀113并执行步骤s108;若否,则持续时间t3(例如可以是0.5s)后返回步骤s105。

175.s106:判断当前第一压力容器110内的压力是否低于第三压力p3,若是,则关闭调控阀112并执行步骤s108;若否,则持续时间t3后返回步骤s106。

176.s107:判断第一压力容器110内的压力是否高于第四压力p4,若是,则关闭增压阀118并执行步骤s108;若否,则持续时间t3后返回步骤s107。

177.s108:持续时间t1后返回步骤s102。

178.其中,第二温度t2可以比设定温度t1低5-15℃,第三温度t3可以比设定温度t1高5-15℃,即t3>t1>t2。

179.持续时间t4为初始阶段系统低温输出的持续时间,需要持续一定的时间以将系统的管路预冷,因此该持续时间t4较长,其大于持续时间t1、t2和t3。而持续时间t3为一个循环调节结束后持续的时间,因此该持续时间可以与持续时间t1大致相同,且大于持续时间t3。由于持续时间t3分别为调整相应的阀并进行判断的延迟时间,因此响应较快,则持续时间t3较短,即t4>t1>t2>t3。

180.第二压力p2与第一压力容器110内的当前压力p

11

满足以下关系式(1):

181.p2=c1·

p

11

ꢀꢀ

(1)

182.第三压力p3与所述动力单元100内的当前压力p

12

满足以下关系式(2):

183.p3=c2·

p

12

ꢀꢀ

(2)

184.第四压力p4与所述动力单元100内的当前压力p

14

满足以下关系式(3):

185.p4=c3·

p

14

ꢀꢀ

(3)

186.其中,c1、c2和c3分别为比例系数。示例性地,c1=0.9,c2=0.95,c3=1.1。

187.也就是说,步骤s103中,若第一压力容器110的压力高于第一压力p1,则表明第一压力容器110的压力过高,因此需要打开第一放气阀113进行放气;若放气后压力低于0.9p

11

,则表明第一压力容器110中过高的压力已经泄放,因此可关闭第一放气阀113。

188.反之,步骤s103中,若第一压力容器110的压力不高于第一压力p1,则需要打开调控阀112进行压力调节,调节后若压力低于0.95p

11

,则可关闭调控阀112。

189.实施例2

190.通过控制消融系统的背压控制单元900的第二阀机构的开度,来调节其中第二状态工质的温度、压力或流量,从而改变消融器械400的输入侧和回流侧之间的压差,进而达到调整消融器械400的温度的目的。其中,第二状态工质可以是常温氮气。

191.因此,本实施例2是通过背压调控来调节消融器械400的温度,可以避开动力单元100中对低温液氮的控制,不影响动力单元100中低温液氮的输出,因此具有时效反应快、可以进行精确调控、逻辑简单等优势。

192.其中,本实施例2可作为上述实施例1的替代实施例,或者本实施例2可以与上述实施例1结合使用。

193.请参考图1、图12和图13,消融系统的背压控制单元900包括第二压力容器901、设置在第二压力容器901上的第二阀机构、第二压力表905和第三压力传感器906。其中,第二压力表905和第三压力传感器906分别用于指示和测量第二压力容器901内的压力。

194.第二阀机构可以是设置在第二压力容器901上的比例溢流阀902、第二放气阀903和第二安全阀904中的一个或多个。通过打开比例溢流阀902,可将第二压力容器901中的第二状态工质排放至环境中。

195.第二压力容器901上设置有回流输入口,其与上文所述消融系统中控制排放单元600的第二换热器610相连,从而消融器械400中经过热交换后的工质可从其回流侧输入至第二换热器610中进行换热,并经由第二压力容器901的回流输入口输入至第二压力容器901中。

196.具体地,调节与消融器械400的回流侧相连的背压控制单元900中第二状态工质的压力,以改变所述消融器械400的温度包括以下操作步骤。

197.s200:动力单元100(第一压力容器110)按照设定温度t1(例如可以是-120℃)向消融器械400输出第一状态工质,并持续时间t4(例如可以是60s)。

198.s201:判断消融器械400的温度是否低于设定温度t1(例如可以是-120℃),若是,则执行步骤s202;若否,则持续时间t1(例如可以是5s)后返回步骤s201。

199.s202:判断消融器械400的温度是否低于第二温度t2(例如可以是-130℃)若是,则执行步骤s203;若否,则执行步骤s204。

200.s203:通过调节比例溢流阀902的开度,使第二压力容器901内的压力达到p5,并执行步骤s206。

201.s204:判断消融器械400的温度是否高于第三温度t3(例如可以是-110℃),若是,则执行步骤s205;若否,则持续时间t2(例如可以是1s)后返回步骤s201。

202.s205:通过调节所述比例溢流阀902的开度,使第二压力容器901内的压力达到p6,并执行步骤s206。

203.s206:持续时间t1后返回步骤s202。

204.其中,第五压力p5与第二压力容器901内的当前压力p

21

满足以下关系式(4):

205.p5=c3·

p

21

ꢀꢀ

(4)

206.第六压力p6与第二压力容器901内的当前压力p

22

满足以下关系式(5):

207.p6=c2·

p

22

ꢀꢀ

(5)

208.其中,c2和c3分别为比例系数。示例性地,c2=0.95,c3=1.1。

209.第二压力容器901内的压力初始值可以是0.1mpa。

210.上述各温度参数和压力参数可以与实施例1中的各温度参数和压力参数相同。

211.其中,第二放气阀903可以设置为常开状态。

212.实施例3

213.通过控制消融系统的工质分配单元200中第三状态工质的流量、温度和压力,以改变消融器械400的温度。其中,第三状态工质可以是高温氮气。

214.因此,本实施例是通过对前置换热装置310中换热后的高温氮气进行调控,从而可避开动力单元100中对低温液氮的控制,不影响动力单元100中低温液氮的输出,因此具有反应迅速、可以调控精确、逻辑简单等优势。

215.请参考图1、图14和图15,消融系统的工质分配单元200包括热阀240、冷阀230和流量调节阀260。

216.工质分配单元200还包括第一输送管线210和第二输送管线220。第一输送管线210与动力单元100相连,用于输送进行低温操作的工质。第二输送管线220与第一输送管线210相连,第二输送管线220上连接有用于调节工质温度的工质控温单元300,工质控温单元300用于调节第二输送管线220中工质的温度,以使其能够进行高温操作。

217.热阀240设置在第二输送管线220上,冷阀230设置在第一输送管线210上。第二输送管线220与前置换热装置310的第一换热器311相连,第一换热器311还通过第三输送管线270与第一输送管线210相连。其中,工质稳定装置320设置在第三输送管线270上。

218.工质稳定装置320包括加热器321和与加热器321相连的第四温度传感器322,加热器321可以是ptc加热器。加热器321与第一换热器311相连,经过第一换热器311进行换热后的工质在加热器321中进行第二次换热,其温度可达到高温操作所要求的温度。第三输送管线270上还可设置单向阀271和温度传感器,单向阀271可防止工质逆流。

219.通过控制消融系统的工质分配单元200中第三状态工质的流量、温度和压力,以改变消融器械400的温度包括以下子步骤。

220.s300:打开冷阀230,使动力单元100(第一压力容器110)按照设定温度t1(例如可以是-120℃)向消融器械400输出第一状态工质,并持续时间t4(例如可以是60s)。

221.s301:判断消融器械400的温度是否低于设定温度t1(例如可以是-120℃),若是,则执行步骤s302;若否,则持续时间t1(例如可以是60s)后返回步骤s301。

222.s302:打开热阀240,将流量调节阀260的开度调节为初始开度k0,持续时间t5后执行步骤s303。其中,初始开度k0可以是10%。

223.s303:判断消融器械400的温度是否低于设定温度t2(例如可以是-130℃),若是,则执行步骤s304;若否,则执行步骤s305。

224.s304:增加流量调节阀260的开度至k1,并执行步骤s307;

225.s305:判断所述消融器械400的温度是否高于设定温度t3(例如可以是-110℃),若是,则执行步骤s306;若否,则持续时间t2(例如可以是1s)后返回步骤s303。

226.s306:减小流量调节阀260的开度至k2,并执行步骤s307。

227.s307:持续时间t5(例如可以是3s)后返回步骤s303。

228.其中,k

1-k0=1%,k

0-k2=1%;也就是说,步骤s304中,流量调节阀260的开度增加了1%。步骤s306中,流量调节阀260的开度减小了1%。

229.上述各温度参数和压力参数可以与实施例1中的各温度参数和压力参数相同。

230.其中,本实施例3可作为上述实施例1或实施例2的替代实施例,或者本实施例3可以与上述实施例1和/或实施例2结合使用。

231.虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。