bga、csp类芯片原位锡球植球、焊接工艺方法及其辅助装置

技术领域

1.本发明涉及bga、csp类芯片焊接技术领域,具体为bga、csp类芯片原位锡球植球、焊接工艺方法及其辅助装置。

背景技术:

2.在电子产品bga、csp类芯片的返工返修中,通常需要对bga、csp类芯片进行重新植球并焊接,目前已知的通用工艺是:首先通过bga、csp类芯片残留锡球的去除,在芯片焊盘表面涂刷一层助焊剂,准备好出厂合格证的锡球,通过治具或自动植球机进行锡球的放置,再将放置好锡球的bga、csp类芯片脱模,利用镊子或夹持辅助工具移动到专用工作站进行加热焊接。无论是手动植球或是自动植球后都需要脱模并转移植球后的芯片,在此过程中,脱模一般需要撬动芯片,从而引起瞬时抖动,锡球容易滚动,另外锡球直径一般为0.2-0.8mm,自身重力导致其与焊盘表面焊膏接触面小,其在芯片移动过程中由于人工操作的差异性,如手的抖动、移动速度不均匀、不能保持水平等因素,当其中某一因素或几个因素共同作用导致移动过程中无法保持匀速的水平状态,受重力或加速度的影响,锡球可能会滚动,从而造成锡球掉落或从对应焊盘处移位,造成植球失败。另外还有一种工艺是通过涂刷一定量的焊膏,直接加热成球形焊点,该工艺方法的弊端是无法保证每个焊点焊料量之间的误差在锡球的焊料误差范围内,焊膏涂覆过程中,受移除钢网过程中钢网网孔的焊膏携带量不等、焊膏中焊料球的均匀度不等影响,容易形成大小球的情况发生。

3.在申请号为cn201621252989.6的专利中,公开了“一种bga植球装置”,但该专利仅对植球装置进行了说明描述,未对植球后到焊接过程中的保证植球的成功状态进行说明。

4.在申请号为cn201310362531.0的专利中,公开了“一种利用smt贴片机进行bga植球的方法”,但该专利仅对如何制作一种较为通用的植球夹具进行了说明,未涉及锡球放置后移动过程中锡球掉落或从对应焊盘处移位从而造成植球失败的解决方案。

5.在申请号为cn202011523312.2的专利中,公开了“一种bga植球球板锡球移除装置、bga植球机及方法”,但该专利仅对如何将球板锡球移除设计了一种装置并描述了一种方法,提高残余锡球落入位置精度,所述方法和装置均未对植球后到焊接过程中的保证植球的成功状态进行说明,未涉及锡球放置后移动过程中锡球掉落或从对应焊盘处移位从而造成植球失败的解决方案。

6.在申请号为cn201810716061.6的专利中,公开了“一种bga植球装置及方法”,利用印刷机和轨道进行锡球的自动植球,并在焊接设备中完成锡球的焊接,但该专利所述方法和装置均未提及在印刷机轨道中完成植球后,如何保证转移过程中锡球的不移位和掉落,安全放置于焊接设备中完成锡球的焊接。

7.在申请号为cn202111059831.2的专利中,公开了“一种基于smt返修台的bga植球装置及方法”,利用smt返修台自动对位进行bga植球,并在回流炉设备中完成锡球的焊接,该专利所述方法和装置均未提及在smt返修台中完成植球后,如何保证转移过程中锡球的不移位和掉落,安全放置于回流炉设备中完成锡球的焊接。

8.在申请好为cn200710028732.1“一种球栅阵列封装芯片的植球装置及方法”,植球装置包括有植球钢网和植球工装,所述植球工装包括基座,用于支撑整个植球工装,支撑垫片,位于所述基座上方,用于在垂直方向支撑待植球的球栅阵列封装芯片;框体,位于所述支撑垫片上方,用于在水平方向固定待植球的球栅阵列封装芯片;多个通孔,位于所述基座上,用于将焊接装置的热量传递给位于所述支撑垫片上的所述待植球的球栅阵列封装芯片。但该相似专利所用方法是将值完球但未焊接的芯片 球移走,在移动的过程中,需要首先撬动芯片,致使芯片产生震动会导致未焊接的锡球滚动掉落或者相邻锡球在助焊膏的粘合作用下粘连在一起;另外,移动过程中因夹持抖动保持不了水平等原因,存在芯片底面抖动和倾斜的风险,锡球滚落风险较高。并且,虽然该专利未将值球工装与芯片分离,但该专利未对值球后的值球工装状态做明确规定与要求,即使该工装钢网网孔采用梯形设计,锡球为球形,进入钢网后,如专利所述,需要来回摇晃,使得锡球进入网孔,钢网与芯片对应的表面同芯片焊盘表面的距离与锡球直径相同,则锡球会在芯片和钢网之间自由滚动,无法与芯片焊盘一一对应。只有该距离小于锡球直径才能保证锡球能与芯片焊盘一一对应。因此,该专利会连同值球装置和芯片以及锡球一同加热,则会导致锡球与钢网网口桥连,另外,该专利未对值球装置的材质和装载芯片的装置底部是否需要镂空做明确说明,这两个因素直接影响是否能够原位成功焊接锡球至芯片上,原因如下:若工装为金属材质且为实心,则由于金属工装导热快,因此大部分热量由工装吸收,首先加热的是芯片本体,而不是锡球,因此芯片在320

°

左右的高温下存在损伤的风险很大,另外如果工装底部不镂空,则无法进行预热,会致使芯片上下表面温度差过大,损伤芯片。因此,由该专利对值球方法步骤不能避免上述的值球失败。

技术实现要素:

9.为了解决上述技术问题,本发明提出了bga、csp类芯片原位锡球植球、焊接工艺方法及其辅助装置。

10.本发明所要解决的技术问题采用以下技术方案来实现:

11.bga、csp类芯片原位锡球植球辅助工装,包括聚甲醛治具、限位套装在聚甲醛治具上的钢网、限位套装在聚甲醛治具上且将钢网夹在中间的开口式环形聚甲醛治具,聚甲醛治具上设置有凹槽,钢网上设置有与凹槽位置对应的柱状孔洞,开口式环形聚甲醛治具的侧边开设有导流槽。

12.优选地,聚甲醛治具上设置有与凹槽位置对应的方形孔洞。

13.优选地,聚甲醛治具上且位于凹槽的侧边设置有与凹槽连通的半圆凹槽。

14.优选地,聚甲醛治具的上表面对角处设置有限位柱。

15.优选地,钢网上设置有与限位柱配合的第一限位孔。

16.优选地,柱状孔洞的直径尺寸为锡球的1.1倍直径尺寸。

17.优选地,钢网的厚度尺寸为锡球的1.05倍半径尺寸。

18.优选地,开口式环形聚甲醛治具上设置有与限位柱配合的第二限位孔。

19.bga、csp类芯片原位锡球植球、焊接工艺方法,应用bga、csp类芯片原位锡球植球辅助工装,包括以下步骤:

20.(一)将聚甲醛治具水平放置于工作台上;

21.(二)将双面胶粘贴在凹槽的表面上,将锡纸粘贴在聚甲醛治具的底部;

22.(三)将装有bga、csp类芯片的焊盘面朝上放置于已经粘贴双面胶的凹槽内;

23.(四)将助焊膏5均匀的涂刷在装有bga、csp类芯片的焊盘面上;

24.(五)通过第一限位孔与限位柱配合将钢网套装在聚甲醛治具上;

25.(六)通过第二限位孔与第二限位柱配合将开口式环形聚甲醛治具套装在钢网上;

26.(七)将直径与bga、csp类芯片尺寸相匹配、数量超过bga、csp类芯片数量的锡球倒入开口式环形聚甲醛治具内;

27.(八)操作者水平拿起装有锡球的bga、csp类芯片原位锡球植球辅助工装,同时双手大拇指压住bga、csp类芯片原位锡球植球辅助工装顶部两侧,手指托住bga、csp类芯片原位锡球植球辅助工装底部,bga、csp类芯片原位锡球植球辅助工装上的导流槽朝向操作者;

28.(九)操作者尽量保持朝向自己的导流槽略高于另外三边的状态,然后轻轻左右晃动bga、csp类芯片原位锡球植球辅助工装,直至柱状孔洞内全部装有锡球,并将多余的锡球从导流槽导出;

29.(十)按照聚甲醛治具的尺寸和厚度调整好hr600型返修工作站的夹持工装的相对位置,将bga、csp类芯片原位锡球植球辅助工装水平放置于hr600型返修工作站的表面贴好双面胶的非金属载物台上,非金属载物台已预先在返修工作站利用夹装工具夹装紧固,随后,再垂直向上分别缓慢移除开口式环形聚甲醛治具和钢网;

30.(十一)hr600型返修工作站设置焊接参数,并进行焊接;

31.(十二)待hr600型返修工作站降温后,查看锡球是否全部熔化并固定在装有bga、csp类芯片的焊盘上,若已固化,则将聚甲醛治具连同装有bga、csp类芯片的焊盘从hr600型返修工作站移除,并通过聚甲醛治具的方形孔洞将装有bga、csp类芯片的焊盘推出;

32.(十三)bga、csp类芯片的锡球植球和锡球焊接固定工作完成。

33.作为本发明的进一步改进,步骤(十一)中具体的焊接参数及过程为:

34.(a)预热至60℃;

35.(b)60℃-150℃升温:84s,斜率1.07k/s;

36.(c)150℃-183℃升温:33s,斜率1.0k/s;

37.(d)183℃-210℃升温:33s,斜率1.0k/s;

38.(e)210℃温度保持:40s,斜率0.82k/s;

39.(f)吹风 自然冷却。

40.本发明的有益效果是:

41.与现有技术相比,本发明可在植球治具原位进行bga的植球和焊接工作,可靠性大大提高;一是解决在电路返修返工中,锡球植球工艺中,芯片植球后脱模过程中撬动产生抖动,且芯片植球后移动过程中由于人工操作的差异性,如手的抖动、移动速度不均匀、不能保持水平等因素,导致移动过程中锡球掉落或从对应焊盘处移位,造成植球失败;二是解决了在电路返修返工中,锡膏或锡浆植球工艺中,无法保证每个焊点焊料量之间的误差在锡球的正常大小误差范围内,焊膏涂覆过程中,受移除钢网过程中钢网网孔的焊膏携带量不等、焊膏中焊料球的均匀度不等影响,容易形成锡球大小不一致的情况发生,从而导致焊接一致性差和焊接质量问题发生等问题。

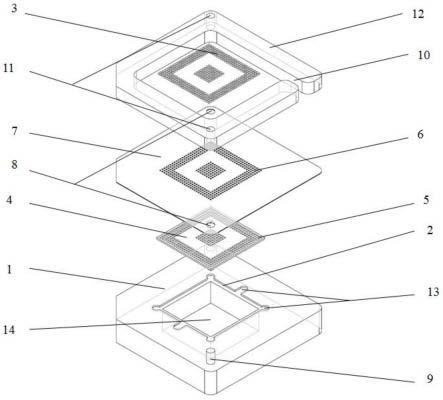

附图说明

42.下面结合附图和实施例对本发明进一步说明:

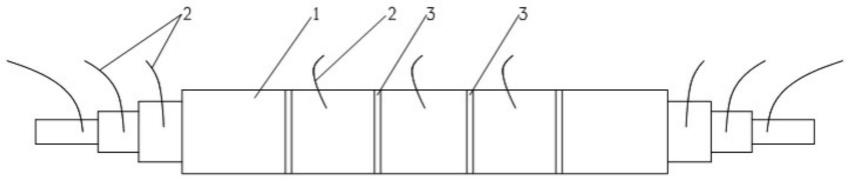

43.图1为本发明bga、csp类芯片原位锡球植球辅助工装的爆炸结构示意图;

44.图2为本发明bga、csp类芯片原位锡球植球辅助工装工作状态示意图。

45.图中:1、聚甲醛治具;2、凹槽;3、锡球;4、bga、csp类芯片;5、助焊膏;6、柱状孔洞;7、钢网;8、第一限位孔;9、限位柱;10、导流槽;11、第二限位孔;12、开口式环形聚甲醛治具;13、半圆凹槽;14、方形孔洞;15、非金属载物台。

具体实施方式

46.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图以及实施例对本发明进一步阐述。

47.如图1至图2所示,bga、csp类芯片原位锡球植球辅助工装,包括聚甲醛治具1、钢网7以及开口式环形聚甲醛治具12。所述聚甲醛治具1的中心处设置有方形孔洞14,所述方形孔洞14上方设置有凹槽2,所述凹槽2的尺寸大于方形孔洞14,同时所述凹槽2的深度尺寸要略大于bga、csp类芯片4的边缘厚度尺寸,具体为bga、csp类芯片4的厚度尺寸 0.05mm 锡球3的1.05倍半径尺寸,所述凹槽2的四周处对应设置有六个与凹槽2相连通的半圆凹槽13;所述聚甲醛治具1的边角处设置有两个限位柱9。

48.所述钢网7的厚度尺寸具体为锡球3的1.05倍半径尺寸;所述钢网7上设置有与凹槽2位置对应的柱状孔洞6,所述柱状孔洞6直径尺寸具体为锡球3的1.1倍直径尺寸;此外,所述钢网7的边角处设置有与限位柱9配合的第一限位孔8。

49.所述开口式环形聚甲醛治具12的侧边开设有导流槽10;所述开口式环形聚甲醛治具12的边角处设置有与限位柱9配合的第二限位孔11。

50.bga、csp类芯片原位锡球植球、焊接工艺方法,应用上述的bga、csp类芯片原位锡球植球辅助工装,包括以下步骤:

51.(一)将聚甲醛治具1水平放置于工作台上。

52.(二)将双面胶粘贴在凹槽2的表面上,将锡纸粘贴在聚甲醛治具1的底部,注意避开聚甲醛治具1底部的方形孔洞14。

53.(三)将装有bga、csp类芯片4的焊盘面朝上放置于已经粘贴双面胶的凹槽2内。

54.(四)将助焊膏5均匀的涂刷在装有bga、csp类芯片4的焊盘面上。

55.(五)通过第一限位孔8与限位柱9配合将钢网7套装在聚甲醛治具1上。

56.(六)通过第二限位孔11与第二限位柱9配合将开口式环形聚甲醛治具12套装在钢网7上。

57.(七)将直径与bga、csp类芯片4尺寸相匹配、数量超过bga、csp类芯片4数量的锡球3倒入开口式环形聚甲醛治具12内。

58.(八)操作者水平拿起装有锡球3的bga、csp类芯片原位锡球植球辅助工装,同时双手大拇指压住bga、csp类芯片原位锡球植球辅助工装顶部两侧,手指托住bga、csp类芯片原位锡球植球辅助工装底部,bga、csp类芯片原位锡球植球辅助工装上的导流槽10朝向操作者,导流槽10的侧边要求略高于对面的侧边,以防止锡球3从导流槽10滚出。

59.(九)操作者尽量保持朝向自己的导流槽10略高于另外三边的状态,然后轻轻左右

晃动bga、csp类芯片原位锡球植球辅助工装,直至柱状孔洞6内全部装有锡球3,并将多余的锡球3从导流槽10导出。

60.(十)按照聚甲醛治具1的尺寸和厚度调整好hr600型返修工作站的夹持工装的相对位置,将bga、csp类芯片原位锡球植球辅助工装水平放置于hr600型返修工作站的表面贴好双面胶的非金属载物台15上,非金属载物台15已预先在返修工作站利用夹装工具夹装紧固,随后,再垂直向上分别缓慢移除开口式环形聚甲醛治具12和钢网7。

61.(十一)hr600型返修工作站设置焊接参数,并进行焊接;

62.具体的,(a)预热至60℃;(b)60℃-150℃升温:84s,斜率1.07k/s;(c)150℃-183℃升温:33s,斜率1.0k/s;(d)183℃-210℃升温:33s,斜率1.0k/s;(e)210℃温度保持:40s,斜率0.82k/s;(f)吹风 自然冷却。

63.(十二)待hr600型返修工作站降温后,查看锡球3是否全部熔化并固定在装有bga、csp类芯片4的焊盘上,若已固化,则将聚甲醛治具1连同装有bga、csp类芯片4的焊盘从hr600型返修工作站移除,并通过聚甲醛治具1的方形孔洞14将装有bga、csp类芯片4的焊盘推出。

64.(十三)bga、csp类芯片4的锡球植球和锡球焊接固定工作完成。

65.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。