1.本发明属于发酵蔬菜技术领域,具体涉及一种发酵蔬菜的固态腌制基料及其应用。

背景技术:

2.我国加工产品类型主要有腌制蔬菜、罐头蔬菜、脱水蔬菜、速冻蔬菜和蔬菜汁。其中以液态腌制工艺为主的腌制蔬菜存在诸多问题,尤为突出的问题是产品出品率低、损失率大;多以传统自然发酵菌种为主,采用发酵剂用于生产占比较少;产品品质和风味控制受限;标准法规不完善导致卫生安全事件频发;保鲜技术落后造成食品添加剂的滥用;产业化程度低部分企业以家庭作坊式加工生产。传统发酵蔬菜产业安全卫生问题频发且传统发酵蔬菜产品的营养价值较低、风味较为单一。亟需一种新的发酵蔬菜的方法。

技术实现要素:

3.本发明的目的是为了是制备出可用于腌渍蔬菜的固态腌制基料和工艺。

4.本发明提供一种发酵蔬菜的固态腌制基料,所述固态腌制基料的成分为米糠、碎米和乳粉。

5.进一步地限定,所述固态腌制基料的成分为米糠、碎米和乳粉的质量比为:(3-5):(1-2):(1-2)。

6.进一步地限定,所述固态腌制基料的成分:米糠、米粉和乳粉的质量比例为4:1:1。所述葡萄糖的质量分数为2%,所述食盐的质量分数为2%。

7.本发明提供一种发酵蔬菜的固态腌制方法,所述方法的步骤如下:

8.步骤1,发酵固态腌制基料:将原料米糠、米粉、乳粉充分混匀,将葡萄糖、食盐充分溶解于适量水中制得原液,用121℃热处理原液保温10min处理,再进行二次混料,然后讲植物乳杆菌、瑞士乳杆菌和嗜酸乳杆菌接种到二次混料的样品中,37℃下培养144h制得固态腌制基料

9.步骤2,腌菜配料的制备:将步骤获得的发酵成熟的固态腌制基料中混入食盐和香辛料充分混匀搅拌备用;

10.步骤3,腌制:黄瓜、萝卜分别放入固态腌制基料中且确保蔬菜不露出固态腌制基料表面,腌制24h-168h。

11.进一步地限定,步骤1所述的二次混料是步骤1所述的二次混料是将灭菌并冷却至室温后的原料、原液,以质量比例为1:(2-4)进行充分混合。。

12.进一步地限定,步骤1所述葡萄糖的质量分数为2%-6%。

13.进一步地限定,步骤2所述的香辛料的成分为0.5%辣椒粉和0.5%青麻椒粉,所述香料的质量分数为1%;食盐的质量分数为2%-6%。

14.进一步地限定,所述步骤1所述的植物乳杆菌、瑞士乳杆菌和嗜酸乳杆菌质量比例为1:1:1。

15.进一步地限定,步骤3中的腌制的条件为xx。

16.本发明提供上述的固态腌制基料在制备发酵蔬菜中的应用。

17.有益效果:(1)固态腌制基料的最佳工艺参数为,米糠、米粉、乳粉比例4:1:1(w/w/w)、分灭工艺、料液比例1:2(w/w)、2%(w/w)葡萄糖、2%(w/w)食盐、2%(v/w)发酵剂用量。此工艺参数下,ph、滴定酸度、活菌数、氨基酸态氮显著优于合灭工艺,以及原料比例、料液比例、葡萄糖浓度、食盐浓度和发酵剂用量的其他工艺参数,且工艺便于操作,安全可靠,产品感官品质、气味和组织状态最为适宜。

18.(2)固态腌制基料发酵成熟时间为96h。此发酵时间下的ph、滴定酸度、菌落总数、氨基酸态氮显著优于其他发酵时间,且感官品质和气味最为适宜。因此,以此发酵成熟时间的固态腌制基料用于腌制蔬菜发酵能力强,并给蔬菜提供最佳的滋气味和营养物质。

19.(3)固态腌制基料腌制蔬菜时间为24h,在此腌制时间下,黄瓜和萝卜的盐度、出品率、质构、色差显著优于其他腌制时间,且感官品质、滋气味和口感最为适宜。

20.(4)用固态腌制基料腌制蔬菜后,放置室温贮存4个月后无异常风味。该固态基料制备是生产安全高品质腌制蔬菜的重要方式。

附图说明

21.图1为固态腌制基料的工艺流程;

22.图2为发酵蔬菜制备流程;

23.图3为原料比例对ph的影响,注:图中a1、a2、a3、a4代表原料米糠、米粉、奶粉比例为纯米糠、4:1:1、3:2:1、5:5:2(w/w/w),其中a1为对照组,其他为试验组;不同大写字母表示各试验组发酵前后的差异显著(p《0.05);不同小写字母表示不同试验组间的差异显著(p《0.05);

24.图4为原料比例对滴定酸度的影响,注:图中a1、a2、a3、a4代表原料米糠、米粉、奶粉比例为纯米糠、4:1:1、3:2:1、5:5:2(w/w/w),其中a1为对照组,其他为试验组;不同大写字母表示各试验组发酵前后的差异显著(p《0.05);不同小写字母表示不同试验组间的差异显著(p《0.05);

25.图5为原料比例组基于电子鼻气味分析,气味雷达图(a)和pca分析图(b),注:电子鼻10个传感器相应敏感气味物质,w1c(芳烃物质)、w5s(氮氧化合物)、w3c(氮类,芳香组分)、w6s(氢化物)、w5c(芳香烯烃,极性化合物)、w1s(甲基类化合物)、w1w(硫化物)、w2s(醇类、醛酮类)、w2w(含硫有机物、芳香组分)、w3s(长链烷烃);图中a1、a2、a3、a4代表原料米糠、米粉、奶粉比例为纯米糠、4:1:1、3:2:1、5:5:2(w/w/w),其中a1为对照组,其他为试验组;

26.图6为原料比例组固态腌制基料,注:图中由左至右依次是a1、a2、a3、a4代表原料米糠、米粉、奶粉比例分别为纯米糠、4:1:1、3:2:1、5:5:2(w/w/w),其中a1为对照组,其他为试验组;

27.图7为灭菌工艺对ph的影响,注:图中b1、b2、b3、b4代表料液比例分别为1:2、1:2、1:3、1:4(w/w),其中b1为对照组采用分灭工艺,其他为试验组采用合灭工艺;不同大写字母表示各试验组发酵前后的差异显著(p《0.05);不同小写字母表示不同试验组间的差异显著(p《0.05);

28.图8为灭菌工艺对滴定酸度的影响,注:图中b1、b2、b3、b4代表料液比例分别为1:2、1:2、1:3、1:4(w/w),其中b1为对照组采用分灭工艺,其他为试验组采用合灭工艺;不同大写字母表示各试验组发酵前后的差异显著(p《0.05);不同小写字母表示不同试验组间的差异显著(p《0.05);

29.图9为灭菌工艺组基于电子鼻气味分析,其中,气味雷达图(a)和pca分析图(b),注:电子鼻10个传感器相应敏感气味物质,w1c(芳烃物质)、w5s(氮氧化合物)、w3c(氮类,芳香组分)、w6s(氢化物)、w5c(芳香烯烃,极性化合物)、w1s(甲基类化合物)、w1w(硫化物)、w2s(醇类、醛酮类)、w2w(含硫有机物、芳香组分)、w3s(长链烷烃);图中b1、b2、b3、b4代表料液比例分别为1:2、1:2、1:3、1:4(w/w),其中b1为对照组采用分灭工艺,其他为试验组采用合灭工艺;

30.图10为灭菌工艺组固态腌制基料,注:图中由左至右依次是b1、b2、b3、b4代表料液比例分别为1:2、1:2、1:3、1:4(w/w),其中b1为对照组采用分灭工艺,其他为试验组采用合灭工艺;

31.图11为料液比例对ph的影响,注:图中c1、c2、c3、c3代表料液比例分别为1:1、1:2、1:3、1:4(w/w),其中c1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

32.图12料液比例对菌落总数的影响,注:图中c1、c2、c3、c3代表料液比例分别为1:1、1:2、1:3、1:4(w/w),其中c1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

33.图13料液比例对氨基酸态氮的影响,注:图中c1、c2、c3、c3代表料液比例分别为1:1、1:2、1:3、1:4(w/w),其中c1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

34.图14为料液比例组固态腌制基料,注:图中由左至右依次是c1、c2、c3、c4代表料液比例分别为1:1、1:2、1:3、1:4(w/w),其中c1为对照组,其他为试验组;

35.图15为葡萄糖浓度对ph的影响,注:图中g1、g2、g3、g4代表葡萄糖浓度分别为0%、2%、4%、6%(w/w),其中g1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

36.图16为葡萄糖浓度对滴定酸度的影响,注:图中g1、g2、g3、g4代表葡萄糖浓度分别为0%、2%、4%、6%(w/w),其中g1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

37.图17为葡萄糖浓度对菌落总数的影响,注:图中g1、g2、g3、g4代表葡萄糖浓度分别为0%、2%、4%、6%(w/w),其中g1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

38.图18为葡萄糖浓度对氨基酸态氮的影响,注:图中g1、g2、g3、g4代表葡萄糖浓度分别为0%、2%、4%、6%(w/w),其中g1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

39.图19为葡萄糖浓度组固态腌制基料,注:图中由左至右依次是g1、g2、g3、g4代表葡萄糖浓度分别为0%、2%、4%、6%(w/w),其中g1为对照组,其他为试验组;

40.图20为食盐浓度对ph的影响,注:图中n1、n2、n3、n4代表食盐浓度分别为0%、2%、

4%、6%(w/w),其中n1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

41.图21为食盐浓度对滴定酸度的影响,注:图中n1、n2、n3、n4代表食盐浓度分别为0%、2%、4%、6%(w/w),其中n1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

42.图22为食盐浓度对菌落总数的影响,注:图中n1、n2、n3、n4代表食盐浓度分别为0%、2%、4%、6%(w/w),其中n1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

43.图23为食盐浓度对氨基酸态氮的影响,注:图中n1、n2、n3、n4代表食盐浓度分别为0%、2%、4%、6%(w/w),其中n1为对照组,其他为试验组;不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

44.图24为食盐浓度组固态腌制基料,注:图中由左至右依次是n1、n2、n3、n4代表食盐浓度分别为0%、2%、4%、6%(w/w),其中n1为对照组,其他为试验组;

45.图25为发酵剂用量对ph的影响,注:图中d1、d2、d3代表发酵剂用量分别为2%、4%、6%(v/w);不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

46.图26为发酵剂用量对菌落总数的影响,注:图中d1、d2、d3代表发酵剂用量分别为2%、4%、6%(v/w);不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

47.图27为发酵剂用量对氨基酸态氮的影响,注:图中d1、d2、d3代表发酵剂用量分别为2%、4%、6%(v/w);不同大写字母表示各试验组间的差异显著(p《0.05);不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

48.图28为发酵时间对ph的影响,注:不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

49.图29为发酵时间对滴定酸度的影响;

50.图30为发酵时间对菌落总数的影响;

51.图31为发酵时间对氨基酸态氮的影响;

52.图32为发酵时间对可溶性固形物的影响;

53.图33为各发酵时间固态腌制基料基于电子鼻气味分析,气味雷达图(a)和pca分析图(b),注:电子鼻10个传感器相应敏感气味物质,w1c(芳烃物质)、w5s(氮氧化合物)、w3c(氮类,芳香组分)、w6s(氢化物)、w5c(芳香烯烃,极性化合物)、w1s(甲基类化合物)、w1w(硫化物)、w2s(醇类、醛酮类)、w2w(含硫有机物、芳香组分)、w3s(长链烷烃);

54.图34为腌制时间对盐度的影响,注:不同小写字母表示试验组发酵过程中的差异显著(p《0.05);

55.图35为腌制时间对出品率的影响,注:不同小写字母表示试验组中的差异显著(p《0.05);

56.图36为各腌制时间基于电子舌滋味分析(a)和pca分析图(b);

57.图37为固态腌制基料的应用过程图(a)为发酵前的固态腌制基料;图(b)为发酵后的固态腌制基料;图(c)为固态腌制基料二次混料的腌渍基料;图(d)为室温贮存4个月发酵

前的固态腌制基料;图(e)为室温贮存4个月腌渍黄瓜后的腌渍基料;图(f)为室温贮存4个月腌渍萝卜后的腌渍基料;

58.图38为腌制前后的黄瓜;

59.图39为腌制前后的萝卜。

具体实施方式

60.植物乳杆菌dnz-4记载在chen p,chen x,yu w,et al.ciprofloxacin stress changes key enzymes and intracellular metabolites of lactobacillus plantarum dnz-4[j].食品科学与人类健康(英文),2022,11(2):9.中。瑞士乳杆菌klds1.0636、嗜酸乳杆菌als是商业购买的瑞士乳杆菌、嗜酸乳杆菌,自定义命名为瑞士乳杆菌klds1.0636、嗜酸乳杆菌als。

[0061]

实施例1.制备腌渍蔬菜的固态腌制基料

[0062]

固态腌制基料的成分为米糠、碎米和乳粉的质量比为:(3-5):(1-2):(1-2)。

[0063]

实施例2.

[0064]

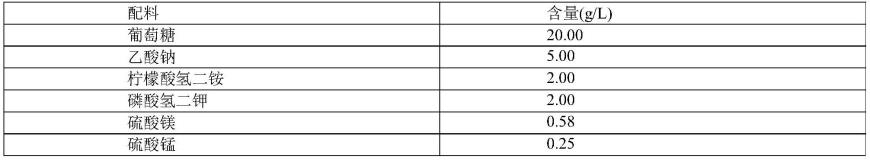

发酵剂制备方法:植物乳杆菌dnz-4、瑞士乳杆菌klds1.0636、嗜酸乳杆菌als保藏于东北农业大学食品学院乳品科学教育部重点实验室。菌种从-80℃冰箱取出于室温解冻,2%(v/v)接种于mrs培养基活化培养12h,mrs培养基配料如表1。对活化培养的菌株进行分离纯化和鉴定,用纯化菌株在培养12h后传代,经传代3次后制得各菌株发酵剂用于试验。

[0065]

表1 mrs培养基

[0066][0067][0068]

注:mrs培养基ph值为7.0左右,制备mrs固体培养基时加入1.8~2.0%琼脂,121℃灭菌15min。

[0069]

固态腌制基料工艺如图1所示此为原料比例、灭菌工艺对照组、料液比例、葡萄糖浓度、食盐浓度、发酵剂用量和最佳固态腌制基料的工艺流程。

[0070]

(1)原料预处理:固态腌制基料主要原料为米糠、碎米、乳粉。米糠选用新鲜米糠,过筛去除杂质,密封储存于-20℃冰箱;原料碎米用粉碎机粉碎制成米粉,并过筛除去未粉碎成粉的米粒,密封储存于-20℃冰箱;乳粉购买市售乳粉。

[0071]

(2)初次混料:准确称量原料米糠、米粉、乳粉、葡萄糖、食盐、适量水。将原料米糠、米粉、乳粉充分混匀备用,另将葡萄糖、食盐充分溶解于适量水中制得原液。

[0072]

(3)灭菌工艺:将混匀的原料与原液分开用121℃热处理保温10min处理。

[0073]

(4)二次混料:将已灭菌原料与原液冷却至室温,在超净工作台中将两者以质量比例1:2进行混合,并充分搅拌。以防止添加在原液中的葡萄糖与乳粉中的乳蛋白发生美拉德

反应,因为发生反应的葡萄糖、乳蛋白很难被乳酸菌利用,对乳酸菌菌数的增长不利。以此方法有利于乳酸菌活菌数的增加,提高固态腌制基料的发酵能力和益生功能。

[0074]

(5)接菌发酵:在超净工作台中,按照6%的接种量,将植物乳杆菌dnz-4、瑞士乳杆菌klds1.0636、嗜酸乳杆菌als(比例为1:1:1,如果替换成乳酸菌产酸风味良好的菌会对结果产生有利变化)的发酵剂接种于二次混料后样品,37℃下培养144h制得固态腌制基料。

[0075]

(6)成品检测:将发酵后的固态腌制基料用于发酵特性、理化性质和风味测定。

[0076]

实施例3.

[0077]

原料比例:发酵剂用量的各试验组工艺流程如图1所示,原料预处理、灭菌工艺、二次混料同实施例2。初次混料中,原料米糠、米粉、乳粉比例依次为纯米糠、4:1:1、3:2:1、5:2:2(w/w/w),料液比例为1:2(w/w)。原料比例各试验组依次为a1、a2、a3、a4,其中a1为对照组。灭菌工艺中分灭工艺(原料、原液分别灭菌后混合,简称分灭工艺)对照组b1。

[0078]

结果:固态腌制基料的原料比例影响发酵特性、风味。通过对各试验组ph、滴定酸度、电子鼻气味分析和感官评价的检测,优化最适原料比例。对照组a1为纯米糠,各试验组原料比例分别为米糠、大米、乳粉比例为4:1:1、3:2:1、5:5:2(w/w/w)的试验组a2、a3、a4。采用植物乳杆菌dnz-4、瑞士乳杆菌klds1.0636、嗜酸乳杆菌als对各试验组进行发酵。

[0079]

经对4种原料比例固态腌制基料检测结果分析,纯米糠的固态腌制基料发酵不利于乳酸菌产酸且气味尖酸感官得分较低,而原料比例为4:1:1(w/w/w)的固态腌制基料发酵利于乳酸菌产酸且气味适宜感官得分最高结果如图6所示。因此,固态腌制基料配料米糠、米粉、奶粉比例为4:1:1(w/w/w)适宜。

[0080]

灭菌工艺:发酵剂用量的各试验组工艺流程如图1所示,原料预处理、灭菌工艺、二次混料同实施例2。在初次混料、灭菌工艺中,原料米糠、米粉、乳粉比例为4:1:1(w/w/w),料液比例依次为1:2、1:3、1:4(w/w)。并将混匀后的各组原料与比例的原液进行充分混合后,采用121℃热处理保温10min。灭菌工艺中合灭工艺(原料、原液先混合后灭菌,简称合灭工艺)依次为b2、b3、b4。

[0081]

结果:经固态腌制基料原料比例研究,优化出最适原料米糠、米粉、乳粉比例为4:1:1(w/w/w)。固态腌制基料两种灭菌工艺分别为原料(米糠、米粉、乳粉)、原液(水)分别灭菌后混合(简称分灭工艺)与原料(米糠、米粉、乳粉)、原液(水)先混合再灭菌(简称合灭工艺)。这两种灭菌工艺影响乳酸菌发酵固态腌制基料发酵特性、理化性质和风味指标。通过对各试验组ph、滴定酸度、电子鼻气味分析、质构和感官评价检测,优化最适灭菌工艺。试样原料比例为4:1:1(w/w/w)的对照组b1(分灭工艺、料液比1:2(w/w))、试验组b2(合灭工艺、料液比1:2(w/w))、试验组b3(合灭工艺、料液比1:3(w/w))和试验组b4(合灭工艺、料液比1:4(w/w))。采用植物乳杆菌dnz-4、瑞士乳杆菌klds1.0636、嗜酸乳杆菌als对各试验组进行发酵。

[0082]

灭菌工艺对ph的影响:由图7可知,各试验组在发酵144h后的ph值相比发酵前呈显著下降,对照组b1的ph值显著高于其他各试验组的ph值,且合灭工艺各试验组的ph值随水分比例的增加而降低,合灭工艺且料液比例为1:4时达到最低,此时ph值为3.85显著低于其他试验组(p《0.05)。结果表明,灭菌工艺影响固态腌制基料ph值,采用分灭工艺的固态腌制基料发酵不利于乳酸菌产酸,而采用合灭工艺且料液比例1:4(w/w)的固态腌制基料发酵乳酸菌产酸量最大。因此,合灭工艺且料液比例1:4(w/w)利于固态腌制基料制备。

[0083]

灭菌工艺对滴定酸度的影响:由图8可知,各试验组发酵144h后的滴定酸度相比发酵前显著上升(p《0.05)。试验组b3发酵144h后的滴定酸度显著高于其他试验组且相比其发酵前的滴定酸度增加量最大。结果表明,合灭工艺有利于乳酸菌产酸,且固态腌制基料中水分比例越高乳酸菌产酸效果越好。因此,合灭工艺且料液比例1:4(w/w)利于固态腌制基料制备。

[0084]

灭菌工艺组的电子鼻气味分析:电子鼻系统对可测范围内得试样气味和挥发性化合物很敏感,微小的变化将会使传感器的响应值产生差异9。由图9可知,各试验组发酵前后的传感器响应强度显著高于其他传感器响应强度的传感器有w1s、w6s、w5s、w3s、w2s,它们分别对应甲基类化合物、氢化物、氮氧化合物、长链烷烃、醇类、醛酮类。各试验组发酵后传感器w1s、w6s、w3s的响应强度相比发酵前显著下降,说明经过发酵对固态腌制基料中的甲基类化合物、氢化物、长链烷烃类有显著消耗。

[0085]

如图9所示,在pca分析图中总贡献率为81.1%(pc1和pc2分别为47.3%和41.6%),其中传感器w1s、w6s、w2s(分别对应甲基类化合物、氢化物、醇类、醛酮类)距离中心原点较远,w1c、w3c、w1w、w5s、w5c(芳烃物质、氮类,芳香组分、硫化物、氮氧化合物、芳香烯烃,极性化合物)次之,传感器w2w(含硫有机物、芳香组分)距离最近。结合气味雷达图说明,甲基类化合物、氢化物、醇类、醛酮类对试样的气味贡献率最大,而芳烃物质、氮类,芳香组分、硫化物、氮氧化合物、芳香烯烃,极性化合物次之,贡献率最小的是含硫有机物、芳香组分。通过各试验组发酵前后电子鼻的研究,表明当灭菌工艺为分灭并且料液比例为1:2时较为适宜。

[0086]

灭菌工艺对质构的影响:用质构仪对各试验组进行检测,将其测试结果进行方差分析。由表2可知,对照组b1的硬度、粘结性、胶粘性和咀嚼度显著高于其他试验组(p《0.05)。对照组b1的粘附性显著低于其他试验组粘附性(p《0.05)。结果显示,采用分灭工艺与合灭工艺的质构特性具有显著差异,主要体现在硬度、粘结性、胶粘性、咀嚼度和粘附性。固态腌制基料抗挤压能力随着硬度和粘结性的增加而增加,表现为不易断裂有利于腌渍蔬菜时其对蔬菜的包埋,不易使其浮出液面接触空气。固态腌制基料对蔬菜的黏着感随胶粘性的增加而增加,有利于使蔬菜稳定在固态腌制基料中,可能增加营养物质对蔬菜的渗透。因此,分灭工艺利于固态腌制基料应用。

[0087]

表2灭菌工艺对质构的影响

[0088]

样品硬度(g)粘附性(g)弹性(%)粘结性(g)胶粘性(g

·

s)咀嚼度(%)b1376.66

±

2.60a0.00

±

0.00a0.49

±

0.02a0.36

±

0.01a135.93

±

2.15a66.45

±

1.44ab2148.30

±

13.93b24.42

±

10.00b0.59

±

0.12a0.20

±

0.05a31.45

±

4.68b20.02

±

6.81bb353.07

±

0.57c24.83

±

4.78b0.48

±

0.03a0.20

±

0.02b10.09

±

0.95c4.89

±

0.06cb41.55

±

0.99d37.81

±

6.77b0.59

±

0.17a0.37

±

0.01b0.50

±

0.36d0.26

±

0.12c[0089]

注:表中b1、b2、b3、b4代表料液比例分别为1:2、1:2、1:3、1:4(w/w),其中b1为对照组采用分灭工艺,其他为试验组采用合灭工艺;不同小写字母表示不同试验组间的差异显著(p《0.05)。

[0090]

持水力是指水化样品在外力作用下维持水分的能力,固态腌制基料中持水力主要由于米糠中的水溶性膳食纤维理化特性,其具有结合水的能力以及溶胀性。由表3可知,对照组b1的持水力显著高于其他试验组(p《0.05)。结果表明,采用分灭工艺固态腌制基料的

持水力较高结合水的能力较强,可能越有利于米糠营养物质渗出。

[0091]

表3灭菌工艺组的持水力

[0092] b1b2b3b4持水力(%)68.48

±

4.55a57.57

±

3.94b43.74

±

3.54c39.76

±

0.57c[0093]

注:表中b1、b2、b3、b4代表料液比例分别为1:2、1:2、1:3、1:4(w/w),其中b1为对照组采用分灭工艺,其他为试验组采用合灭工艺;不同小写字母表示各试验组的差异显著(p《0.05)。

[0094]

灭菌工艺组的感官评价:灭菌工艺会造较大的风味差异。分灭工艺的固态腌制基料未发酵前具有厚酸奶香气复合这米粉熟米糠味;合灭工艺中米粉熟化后的米香,赋予的固态腌制基料优质的风味。采用感官评价法比较两种灭菌工艺发酵后色泽、风味和质构,分析固态腌制基料应用的可行性。由表4可知,对照组b1的色泽、组织状态和总体可接受度显著高于其他试验组(p《0.05)。结果显示,灭菌工艺影响固态腌制基料色泽、组织状态和总体可接受度。合灭工艺固态腌制基料色泽不均一,造成糊底现象严重不利于固态腌制基料的制备。水分较低的合灭工艺固态腌制基料热处理后会产生大量凝块不利于固态腌制基料的制备。分灭工艺色泽、组织状态适宜用来腌渍蔬菜。因此,分灭工艺有利于固态腌制基料的制备及应用。

[0095]

表4灭菌工艺组的感官评价

[0096]

样品色泽气味组织状态总体可接受度b14.50

±

0.16a4.44

±

0.05a4.52

±

0.10a4.35

±

0.02ab23.60

±

0.10b4.45

±

0.02a1.87

±

0.40c2.25

±

0.17db33.60

±

0.05b4.44

±

0.02a2.13

±

0.25

bc

3.26

±

0.08cb43.57

±

0.06b4.46

±

0.02a2.73

±

0.32b3.97

±

0.13b[0097]

注:表中b1、b2、b3、b4代表料液比例分别为1:2、1:2、1:3、1:4(w/w),其中b1为对照组采用分灭工艺,其他为试验组采用合灭工艺;不同小写字母表示不同试验组间的差异显著(p《0.05)。

[0098]

灭菌工艺分析优化:经对两种灭菌工艺固态腌制基料检测结果分析,虽然合灭工艺利于乳酸菌产酸,但组织状态不能用来腌渍蔬菜。因此,固态腌制基料适宜采用分灭工艺如图10所示。

[0099]

料液比例:发酵剂用量的各试验组工艺流程如图1所示,原料预处理、灭菌工艺、二次混料同实施例2。初次混料中,原料米糠、米粉、乳粉比例为4:1:1(w/w/w),料液比例依次为1:1、1:2、1:3、1:4(w/w)。料液比例各试验组依次为c1、c2、c3、c4,其中c1为对照组。

[0100]

结果:经固态腌制基料灭菌工艺研究,优化最适灭菌工艺为分灭工艺。原料(米糠、米粉、奶粉)、原液(水)以不同的比例混合(简称料液比例)影响固态腌制基料发酵特性、理化性质和风味。通过对各试验组ph、菌落总数和氨基酸态氮检测,优化最适料液比例。试样原料比例为4:1:1(w/w/w)的对照组c1、试验组c2、试验组c3和试验组c4,灭菌工艺采用分灭工艺且各料液比例分别为1:1、1:2、1:3、1:4(w/w)。采用植物乳杆菌dnz-4、瑞士乳杆菌klds1.0636、嗜酸乳杆菌als对各试验组进行发酵。

[0101]

由图11可知,各试验组在发酵0h至144h间的ph值呈先显著下降后趋于稳定(p《0.05)。在发酵48h至144h间,对照组c1显著高于其他试验组(p《0.05),且其他试验组间差异

不显著(p》0.05)。结果表明,料液比例1:1(w/w)不利于乳酸菌产酸,而采用其他料液比例的试验组影响乳酸菌产酸量不显著(p》0.05)。因此,料液比例1:1(w/w)不利于固态腌制基料制备。

[0102]

料液比例对菌落总数的影响:菌落总数是用来衡量固态腌制基料中活菌数指标,其是用来评价固态腌制基料发酵蔬菜能力指标。由图12可知,各试验组发酵0h至144h间的活菌数均呈现先上升后下降的趋势。发酵48h后,各试验组菌落总数达到最大。发酵96h后,各试验组间活菌数差异较小。而发酵144后,试验组c1显著低于其他试验组。结果显示,料液比例为1:1不利于固态腌制基料保持较高活菌数,而其他试验组在发酵144h后活菌数接近6.00lg cfu/g,有利于固态腌制基料发酵蔬菜。因此,料液比例1:1(w/w)不利于固态腌制基料制备,应在料液比例1:2、1:3和1:4(w/w)选择适合发酵条件。

[0103]

料液比例对氨基酸态氮的影响:氨基酸态氮是用来衡量固态腌制基料中氨基酸含量的指标,其通过在ph值为4.8的乙酸钠-乙酸缓冲液中,氨基酸态氮与乙酰丙酮和甲醛反应生成黄色的3,5-二乙酸-2,6-二甲基-1,4二氢化吡啶氨基酸衍生物。在波长400nm处测定吸光度,与标准系列比较定量后,计算得出氨基酸态氮的含量。由于各试验组发酵前氨基酸态氮的含量不同,所以通过比较氨基酸态氮的增加量,优化固态腌制基料的制备工艺。由图13可知,发酵48h后,各试验组氨基酸态氮增加量由高到低依次是c2》c1》c3》c4,其中试验组c2增加了225.78μg/g。发酵96h后相比发酵前,各试验组氨基酸态氮增加量由高到低依次是c1》c2》c3》c4,其中对照组c1增加了526.67μg/g,试验组c2增加了399.11μg/g。发酵144h后相比发酵前,各试验组氨基酸态氮增加了由高到低依次是c2》c1》c3》c4,其中试验组c2增加了618.67μg/g。结果显示,料液比例1:1、1:2(w/w)有利于氨基酸态氮含量的增加,为固态腌制基料腌渍蔬菜提供更高的底物浓度,而又因为料液比例1:1(w/w)不利于乳酸菌产酸。因此,料液比例1:2(w/w)适合作为固态腌制基料制备。

[0104]

经对4种料液比例固态腌制基料的检测结果分析,料液比例1:1(w/w)不利于乳酸菌产酸,料液比例1:2(w/w)利于氨基酸态氮含量的增加,使固态腌制基料中累积更多的底物浓度。因此,固态腌制基料料液比例为1:2(w/w)适宜,如图14所示。

[0105]

葡萄糖浓度:发酵剂用量的各试验组工艺流程如图1所示,原料预处理、灭菌工艺、二次混料同实施例2。初次混料中,原料米糠、米粉、乳粉比例为4:1:1(w/w/w),料液比例为1:2(w/w),原液中葡萄糖浓度依次为0%、2%、4%、6%(w/w)。葡萄糖浓度各试验组依次为g1、g2、g3、g4,其中g1为对照组。

[0106]

结果:经固态腌制基料料液比例研究,优化最适料液比例为1:2(w/w)。葡萄糖浓度影响固态腌制基料发酵特性、理化性质和风味。通过对4种葡萄糖浓度试验组ph、滴定酸度、菌落总数和氨基酸态氮的检测,优化最适葡萄糖浓度。试样原料比例4:1:1(w/w/w)的对照组g1、试验组g2、试验组g3和试验组g4,灭菌工艺采用分灭工艺且料液比例为1:2(w/w),其葡萄糖浓度分别为0%、2%、4%和6%(w/w)。采用植物乳杆菌dnz-4、瑞士乳杆菌klds1.0636、嗜酸乳杆菌als对各试验组进行发酵。

[0107]

葡萄糖浓度对ph的影响:由图15可知,各试验组在发酵0h至144h间的ph值先显著下降后趋于稳定(p《0.05)。在发酵48h至144h阶段,对照组g1的ph值显著高于其他试验组(p《0.05),而其他试验组的ph值差异不显著(p》0.05)。结果表明,葡萄糖浓度影响固态腌制基料的ph值,不添加葡萄糖不利于乳酸菌产酸,且其他各试验组影响乳酸菌产酸量差异不显

著(p》0.05)。因此,不添加葡萄糖不利于固态腌制基料制备。

[0108]

葡萄糖浓度对滴定酸度的影响:由图16可知,各试验组发酵0h至144h的滴定酸度呈向增加后缓慢降低的趋势,且试验组g2在发酵48h和96h的滴定酸度高于其他试验组,但与试验组g3、g4差异不显著(p》0.05)。另外,试验组g1发酵0h至144h的滴定酸显著低于其他试验组(p《0.05)。结果显示,不添加葡萄糖不利于乳酸菌产有机酸,添加2%(w/w)葡萄糖在发酵48h和96h的乳酸菌产酸量略优于其他添加浓度。因此,添加2%(w/w)葡萄糖利于固态腌制基料制备。

[0109]

葡萄糖浓度对菌落总数的影响:由图17可知,各试验组发酵0h至144h间呈先增加后降低的趋势,试验组g1发酵48h和发酵144h后的活菌数显著高于其他试验组(p《0.05),而试验组g2发酵96h后的活菌数达6.89lg cfu/g显著高于试验组g3、g4(p《0.05),且此时与试验组g1差异不显著(p》0.05)。结果显示,不添加葡萄糖有利于长期保持活菌数,但在前面的研究中不添加葡萄糖不利于乳酸菌产酸。另外,在研究中添加2%(w/w)葡萄糖在发酵96h后的活菌数相比不添加葡萄糖差异不大,且此时活菌数优于其他添加浓度。表明2%(w/w)葡萄糖在发酵0h至96h间可保持较高活菌数,具有较高的发酵动力。因此,2%(w/w)葡萄糖利于固态腌制基料制备。

[0110]

葡萄糖浓度对氨基酸态氮的影响:由图18可知,各试验组的氨基酸态氮发酵0h至144h间呈逐渐增加的趋势。且试验组g2在发酵96h的氨基酸态氮显著高于其他试验组(p《0.05),同时其在发酵144h的氨基酸态氮略高于试验组g1并显著高于试验组g3、g4(p《0.05)。结果显示,2%(w/w)葡萄糖固态腌制基料在发酵96h和144h后的氨基酸态氮含量与底物浓度优于其他添加量。因此,2%(w/w)葡萄糖利于固态腌制基料制备。

[0111]

葡萄糖浓度分析优化:经对4种葡萄糖浓度固态腌制基料检测结果分析,不添加葡萄糖不利于乳酸菌的产酸,添加2%(w/w)葡萄糖在发酵96h后的乳酸菌产生有机酸量略优于其他添加浓度,且此时的活菌、氨基酸态氮显著优于其他添加浓度。表明,2%(w/w)葡萄糖发酵96h后可以有较高有机酸产量、良好的发酵能力且含有较高底物浓度。因此,葡萄糖浓度为2%(w/w)适宜如图19所示。

[0112]

食盐浓度:发酵剂用量的各试验组工艺流程如图1所示,原料预处理、灭菌工艺、二次混料同实施例2。初次混料中,原料米糠、米粉、乳粉比例为4:1:1(w/w/w),料液比例为1:2(w/w),原液中食盐浓度依次为0%、2%、4%、6%(w/w)。食盐浓度各试验组依次为n1、n2、n3、n4,其中n1为对照组。

[0113]

结果:经固态腌制基料葡萄糖浓度研究,优化最适葡萄糖浓度为2%(w/w)。食盐浓度影响固态腌制基料发酵特性、理化性质和风味。通过对4种食盐浓度试验组ph、滴定酸度、菌落总数和氨基酸态氮的检测,优化最适食盐浓度。试样原料比例4:1:1(w/w/w)的对照组n1、试验组n2、试验组n3和试验组n4,灭菌工艺采用分灭工艺且料液比例为1:2(w/w),其食盐浓度分别为0%、2%、4%和6%(w/w)。采用植物乳杆菌dnz-4、瑞士乳杆菌klds1.0636、嗜酸乳杆菌als对各试验组进行发酵。

[0114]

食盐浓度对ph的影响:由图20可知,各试验组在发酵0h至144h间的ph值呈显著下降趋势(p《0.05)。在发酵48h至144h间,各试验组产酸量随食盐浓度的增加而减少,产酸量由高到低分别是对照组n1、试验组n2、试验组n3、试验组n4。结果表明,食盐浓度过高的固态腌制基料发酵不利于乳酸菌产酸,且酸度较低易导致有害菌的生长;而不添加食盐的固态

腌制基料发酵利于乳酸菌产酸,但不添加食盐的固态腌制基料失去了对有害菌的抑制能力,另外食盐添加过多会导致腌渍蔬菜滋味中咸味过重。因此,应选择合适2%(w/w)食盐浓度利于固态腌制基料制备。

[0115]

食盐浓度对滴定酸度的影响:由图21可知,各试验组发酵0h至96h间的滴定酸度呈先上升后缓慢变化趋势,其中试验组n2在发酵48h、96h和144h后的滴定酸度显著高于其他食盐添加浓度。而试验组n1在发酵48h、96h和144h后的滴定酸度显著高于其他试验组。结果显示,2%(w/w)食盐浓度添加量在发酵48h、96h和144h后的乳酸菌产有机酸量优于其他添加食盐浓度。且不添加食盐优于添加食盐,但不添加食盐不利于固态腌制基料对有害菌的抑制。因此,2%(w/w)食盐浓度利于固态腌制基料制备。

[0116]

食盐浓度对菌落总数的影响:由图22可知,各试验组发酵96h至144h间的活菌数先上升后呈不同程度下降。在发酵48h后,试验组n1的活菌数显著高于对照组n1、试验组n3达7.91lg cfu/g(p《0.05),且比试验组n4低0.07lg cfu/g。在发酵96h后,试验组n1的活菌数显著高于对照组n1、试验组n4(p《0.05),且比试验组n3高0.11lg cfu/g。在发酵144h后,试验组n1的活菌显著高于试验组n4、n1达6.35lg cfu/g。结果显示,2%(w/w)食盐浓度在发酵48h、96h和144h后的活菌数有显著的优势,在发酵48h达最高7.91lg cfu/g到144h降为6.35lg cfu/g,大于6.00lg cfu/g。表明2%(w/w)食盐浓度固态腌制基料可长期保持较高活菌数,具有持久发酵动力。因此,2%(w/w)食盐浓度利于固态腌制基料制备。

[0117]

食盐浓度对氨基酸态氮的影响:由图23可知,各试验组发酵0h至144h间呈不同程度的上升趋势,其中试验组n1在各发酵时间显著高于其他试验组,试验组n2在发酵96h后的氨基酸态氮显著高于其他食盐浓度(p《0.05),而在发酵144h的氨基酸态氮与其他食盐浓度相差不大。结果表明,不添加食盐有利于增加固态腌制基料底物浓度,但由于不利于对有害菌的抑制。2%(w/w)食盐浓度的固态腌制基料发酵96h后有利于增加固态腌制基料的氨基酸态氮与底物浓度。因此,2%(w/w)食盐浓度有利于固态腌制基料制备。

[0118]

食盐浓度分析优化:经对4种食盐浓度固态腌制基料的检测结果分析,食盐浓度为2%(w/w)利于增加乳酸菌产酸量、保持较高的活菌数、维持长期的发酵能力以及积累氨基酸态氮或提高底物浓度。因此,食盐浓度为2%(w/w)适宜如图24所示。

[0119]

发酵剂用量:发酵剂用量的各试验组工艺流程如图1所示,原料预处理、灭菌工艺、二次混料同实施例2。初次混料中,原料米糠、米粉、乳粉比例为4:1:1(w/w/w),料液比例为1:2(w/w)。接菌发酵中,发酵剂用量依次为2%、4%、6%(v/w)。发酵剂用量各试验组依次为d1、d2、d3。

[0120]

结果:经固态腌制基料食盐浓度研究,优化最适的食盐浓度为2%(w/w)。发酵剂用量影响固态腌制基料发酵特性、理化性质和风味。通过对3种发酵剂用量试验组ph、滴定酸度、菌落总数和氨基酸态氮的检测,优化最适发酵剂用量浓度。试样原料比例4:1:1(w/w/w)的试验组d1、试验组d2、试验组d3,灭菌工艺采用分灭工艺且料液比例为1:2(w/w),其发酵剂用量分别为2%、4%、6%(v/w)。采用植物乳杆菌dnz-4、瑞士乳杆菌klds1.0636、嗜酸乳杆菌als对各试验组进行发酵。

[0121]

发酵剂用量对ph的影响:由图25可知,各试验组在发酵0h至144h间的ph值先显著下降后缓慢降低(p《0.05)。在发酵96h至144h间,试验组d2和试验组d3无显著差异(p》0.05),试验组d1呈缓慢降低趋势,且在发酵144h后,各试验组间无显著差异(p》0.05)。结果

表明,发酵剂用量4%、6%(v/w)的固态腌制基料不利于在乳酸菌长时间产酸,发酵剂用量为2%(v/w)利于乳酸菌长时间产酸。因此,发酵剂用量为2%(v/w)利于固态腌制基料制备。

[0122]

发酵剂用量对菌落总数的影响:由图26可知,各试验组发酵0h至144h的菌落总数呈先上升后下降的趋势,试验组d1发酵至48h后的菌落总数略高于其他试验组,且其在发酵96h后的菌落总数显著高于其他试验组(p《0.05)。发酵144h后的各试验组间差异性不显著(p》0.05)。结果显示,2%(v/w)发酵剂用量的固态腌制基料发酵48h和96h后的活菌数或发酵蔬菜能力优于其他发酵剂用量。因此,2%(v/w)发酵剂用量有利于固态腌制基料制备。

[0123]

发酵剂用量对氨基酸态氮的影响:由于发酵剂用量影响发酵前氨基酸态氮,所以通过比较氨基酸态氮增加量,优化固态腌制基料制备工艺。由图27可知,各试验组的氨基酸态氮随发酵时间增加而增加。发酵48h后,各试验组氨基酸态氮增加量由高到低依次是d1》d3》d2,其中试验组d1增加了108.00μg/g。发酵96h后,各试验组氨基酸态氮增加量由高到低依次是d3》d1》d2,其中试验组d1比试验组d2高90.67μg/g,比试验组d3低19.11μg/g。发酵144h后,各试验组氨基酸态氮增加量由高到低依次是d3》d1》d2,其中试验组d1比试验组d2高132.01μg/g,比试验组d3低69.33μg/g。结果显示,2%(v/w)发酵剂用量的氨基酸态氮增加量或累积底物浓度的能力优于4%(v/w)发酵剂用量,而6%(v/w)发酵剂用量的氨基酸态氮增加量较高可能是由于mrs培养基的混入造成的。因此,2%(v/w)发酵剂用量有利于固态腌制基料制备。

[0124]

发酵剂用量分析优化:经对3种发酵剂用量固态腌制基料的检测结果分析,发酵剂用量为2%(v/w)有利于乳酸菌产酸、具有较高活菌数、可维持长期的发酵能力以及积累氨基酸态氮或提高底物浓度。因此,发酵剂用量为2%(v/w)适宜。

[0125]

固态腌制基料:固态腌制基料的各试验组工艺流程如图1所示,原料预处理、灭菌工艺、二次混料、接菌发酵工艺同实施例2。初次混料中,原料米糠、米粉、乳粉比例为4:1:1(w/w/w),料液比例为1:2(w/w),原液中葡萄糖、食盐浓度为2%。各试验组分别发酵0h、48h、96h、144h。

[0126]

结果:经过对固态腌制基料制备工艺的研究,优化得出最适宜的制备工艺如下:首先,在原料经过预处理后进行原料干混与原液配制。将原料米糠、米粉、乳粉以4:1:1(w/w/w)比例充分混合,原液准备料液比例为1:2(w/w)的适量水、2%(w/w)葡萄糖和2%(w/w)食盐充分溶解;再将配制好的原料与原液分别经过121℃保温10min的热处理,并冷却至室温;最后将原料与原液充分混匀后加入2%(v/w)发酵剂,并放入37℃培养箱培养144h。

[0127]

固态腌制基料ph:由图28可知,固态腌制基料的ph值随发酵时间增加逐渐下降,并发酵144h后的固态腌制基料ph相比发酵96h略微下降。结果表明,乳酸菌在发酵0h至48h大量产酸,而在发酵48h至96h间产酸量基本没有变化。而在发酵96h至144h产酸略微增加,表明此时乳酸菌仍能保持较好活性利用底物产酸。因此,发酵96h后的固态腌制基料用于腌渍蔬菜有利于蔬菜发酵。

[0128]

固态腌制基料滴定酸度:由图29可知,固态腌制基料的滴定酸度随发酵时间的增加而增加,固态腌制基料在发酵0h至48h间、发酵48h至96h间和发酵96h至144h间分别上升了22.50

°

t、4.5

°

t和1.33

°

t。结果显示,在发酵48h至96h间乳酸菌产酸量的增加有利于蔬菜发酵,而发酵96h至144h间乳酸菌产酸量增加量较少不利于蔬菜发酵。因此,发酵96h后的固态腌制基料用于腌渍蔬菜有利于蔬菜发酵。

[0129]

固态腌制基料菌落总数:由图30可知,固态腌制基料发酵0h至144h间的活菌数呈先上升后下降趋势。发酵48h后固态腌制基料活菌数从7.31lg cfu/g增加至7.90lg cfu/g,并达到最大。发酵至96h后降至7.72lg cfu/g高于初始活菌数,而发酵至144h后降至6.87lg cfu/g低于初始活菌数。结果显示,发酵48h和96h后的固态腌制基料的活菌数用于腌渍蔬菜时有利于发酵蔬菜,但发酵48h底物浓度累积量不足。因此,固态腌制基料发酵96h有利于固态腌制基料应用。

[0130]

固态腌制基料氨基酸态氮:由图31可知,固态腌制基料的氨基酸态氮随发酵时间增加而增加。各发酵时间间隔的氨基酸态氮增加量无明显变化,发酵0h至48h至96h至144h间的增加量依次为105.78μg/g、96.00μg/g和108.00μg/g。固态腌制基料发酵96h和144h后相比发酵前的氨基酸态氮增加量分别为201.78μg/g和309.78μg/g,分别增加17倍、26倍。结果显示,发酵96h和144h的氨基酸态氮增加量有利于累积底物浓度,但发酵144h后固态腌制基料的活菌数较低不利于用于发酵蔬菜。因此,固态腌制基料发酵96h有利于固态腌制基料应用。

[0131]

发酵蔬菜工艺如图2所示,以下为各步骤的工艺要点:

[0132]

(1)腌菜配料的制备:将发酵成熟的固态腌制基料中混入2%的食盐、1%的香辛料(分别为0.5%辣椒粉、0.5%青麻椒粉),充分混匀搅拌备用。

[0133]

(2)原料预处理:将准备好的黄瓜、萝卜进行清洗;黄瓜整形为直径约3cm、长度12cm,萝卜削皮整形为直径约3cm、长度12cm;并对试样做标记。

[0134]

(3)漂烫:将处理好的黄瓜、萝卜浸入沸水漂烫30s。

[0135]

(4)腌制:黄瓜、萝卜分别放入固态腌制基料中且确保蔬菜不露出固态腌制基料表面。分别腌制24h、72h、120h、168h后,取出进行备用。

[0136]

(5)清洗:将黄瓜、萝卜进行清洗冲去表面腌菜基料。

[0137]

发酵特性

[0138]

ph:采用精密ph计进行测定。准确称取固液混合试样5.0g,经过蒸馏水稀释10倍后,采用振荡器充分振荡3min进行混匀,使用抽滤瓶经过中性定性滤纸进行加速过滤获得样液。在室温下,采用精密ph计进行测定,操作前用蒸馏水对ph计探头进行充分冲洗,之后用滤纸条擦净,再使样液浸没ph计探头,待显示数据稳定后进行读数。

[0139]

结果:ph是衡量乳酸菌产酸能力指标,是用来评价固态腌制基料发酵特性的重要指标。由图3可知,各试验组发酵144h后ph相比发酵前发生了显著的下降,且对照组a1的ph值为4.54显著高于其他各试验组的ph值。在各试验组中,试验组a1的ph值降幅最大,显著高于其他试验组(p《0.05)。结果表明,原料比例影响固态腌制基料ph值,采用在无米粉和乳粉的固态腌制基料发酵不利于乳酸菌产酸,添加米粉、乳粉后的试验组中原料比例为4:1:1(w/w/w)发酵后乳酸菌产酸量最大。因此,原料比例为4:1:1(w/w/w)利于固态腌制基料制备。

[0140]

滴定酸度:采用《食品安全国家标准食品酸度的测定》gb5009.239-2016进行测定。准确称取固液混合试样5.0g,经过蒸馏水稀释10倍后,采用酚酞指示剂法中5.4粮食及制品方法进行测定,并根据该试验情况做出如下改进。试验中,不加入三氯甲烷进行浸提,另外在浸提过程中采用摇床进行操作,摇床转速为160r/min、时间为120min、温度设定为4℃,之后用抽滤瓶经过中性定性滤纸进行加速过滤获得样液。用该样液进行滴定试验。

[0141]

结果:滴定酸度是衡量乳酸菌产有机酸量重要指标,其反应了物质中可以同碱性化合物进行反应的氢离子数量。由图4可知,各试验组发酵144h后的滴定酸度与发酵前相比显著增加(p《0.05),从平均3.95

°

t提高至平均24.75

°

t约提高了5倍。对照组a1发酵144h后的滴定酸度相较于各试验组呈显著差异(p《0.05),滴定酸度最小达23.33

°

t。其他各试验组滴定酸度差异不显著(p》0.05)。结果表明,原料为纯米糠不利于固态腌制基料制备。

[0142]

菌落总数:采用稀释涂布平板计数法。首先,准确称取固液混合试样5.0g,经过生理盐水稀释10倍后,采用振荡器充分振荡混匀1min,制得10倍稀释试样匀液;再移取试样匀液100μl、无菌生理盐水900μl,注入2ml无菌ep管中,充分振荡混匀;重复上述操作,进行逐级稀释试样,并选取适宜稀释梯度试样匀液;移取适宜稀释梯度试样匀液100μl,通过三区划线方式在mrs琼脂平板上进行均匀涂布,选取各稀释梯度涂布3次;之后在37℃恒温培养箱进行培养48h,进行菌落计数,并通过lg cfu/g方式表示活菌数。

[0143]

理化性质

[0144]

盐分:采用型号ms-200数显盐度笔&tds笔进行测定。将腌菜试样榨汁,之后经过中性定性滤纸过滤制得样液,取10ml左右样液浸没盐度计探头进行读数,同时以蒸馏水做空白试验,并每组样品测试3次。

[0145]

出品率:准确称量试样腌制前后的质量,腌制试样成品质量占原料质量的百分比记为出品率,出品率越高表示腌菜的品质越好。

[0146]

质构:采用taxt-plus质构仪分别对凝胶硬度、剪切力进行测量。采用tpa二次下压法进行测定,分别测定的凝胶强度代表固态腌制基料的硬度、剪切力代表腌菜的硬度。p/0.5探头用于研究固态腌制基料不同灭菌工艺,mors blade探头用于研究腌菜不同种类及不同腌制时间品质特性。测试参数设置分别为p/0.5探头,测试速率2.0mm/s,触变力5.0g,压缩距离10.0mm;mors blade探头,进刀速率1.5mm/s,进刀距离5.0mm,触变力力5.0g,并每组试样测试3次。

[0147]

持水力:准确称量适量固态腌制基料试样,并将适量试样置于50ml离心管中,在4℃、3000r/min条件下离心20min,倒出上清夜,测定剩余试样和离心管的总质量,固态腌制基料试样持水力计算公式如下:whc:样品持水力。w0:样品的质量。w1:离心管的质量。w2:离心倾倒上清液后样品与离心管的质量。

[0148]

色差:采用nr110色差仪测定腌菜样品l*、a*、b*。其中,明度l*值反映了腌菜样品颜色变褐变程度,0表示黑色,100表示白色,l*值越小表明腌菜褐变程度越大。a*值反映了样品的红绿偏向,以0作为分界点,取值范围在-60至60之间,负值代表绿色,正值代表红色,绝对值越大代表颜色越深,a*值为正且越大代表褐变程度越大。b*值反映了样品黄蓝偏向,以0作为分界点,取值范围在-60至60之间,负值代表蓝色,正值代表黄色,绝对值越大代表颜色越深。腌菜黄瓜样品选取上中下三个位置测量,共测量三次,取平均值;萝卜样品选取内外两个位置测量,每个位置测量两次,取平均值。

[0149]

可溶性固形物:采用ht113atc手持折光仪方法进行测量。用针管吸取固液样品中少量样液,均匀将试样滴于折光计棱镜平面之中央,迅速闭合上下二棱镜,静置1min,要求试样液体均匀无气泡,并充满视野,对准光源进行读数。

[0150]

结果:固态腌制基料可溶性固形物:可溶性固形物是衡量固态腌制基料渗出液中

营养物质重要指标。其固态腌制基料腌渍蔬菜过程中,渗出液的营养物质会渗入蔬菜中,并给蔬菜提供其营养物质和风味物质。由图32可知,固态腌制基料的可溶性固形物随发酵时间的增加呈逐渐上升的趋势,在发酵0h至48h间,固态腌制基料可溶性固形物呈显著上升(p《0.05)。而在发酵48h至96h间,固态腌制基料可溶性固形物上升趋势较为平缓。在发酵96h至144h间,固态腌制基料可溶性固形物再次呈显著增加(p《0.05)。结果显示,在发酵0h至48h间,乳酸菌在生长周期中指数期菌体数量大量增长,且利用的可能为较多为较易分解的底物,所以可溶性固形物含量大幅增加。而在发酵48h至96h间,可溶性固形物含量增加缓慢,可能是乳酸菌在生长周期中稳定期且菌体数量基本保持不变,同时对底物利用程度减少,这可能是由于底物中较易被利用的物质已经被消耗,开始分解一些较难利用的营养物质。在发酵96h至144h间,可溶性固形物再次增加可能是由于乳酸菌对底物中其他营养物质的分解。且在发酵48h、96h和144h后的可溶性固形物含量均较大。因此,应在发酵48h、96h和144h中选择较为适宜发酵时间用来固态腌制基料应用。

[0151]

固态腌制基料电子鼻气味分析:由图33(a)可知,显示了固态腌制基料发酵144h电子鼻各传感器响应值变化。各试验组中相应强度较大的传感器有w1s、w6s、w5s、w3s、w2s,它们分别对应甲基类化合物、氢化物、氮氧化合物、长链烷烃、醇类、醛酮类。不同发酵时间对电子鼻的传感器各响应值变化不大。如图33(b)所示,在pca分析图中总贡献率为89.5%(pc1和pc2分别为62.3%和27.2%),其中w1w、w1s、w6s(分别对应芳烃物质,硫化物、甲基类化合物、氢化物)距离中心距离较远,其余传感器距离原点相差不大。结合气味雷达图(a)说明,甲基类化合物、氢化物对风味的贡献率较大。

[0152]

氨基酸态氮:采用《食品安全国家标准食品中氨基酸态氮的测定》gb5009.235-2016进行测定。准确称取试样5.0g进行十倍稀释制得试样,精密吸取2.0ml试样用于氨基酸态氮检测。

[0153]

氨基酸是衡量固态腌制基料渗出液中风味的重要指标。由表5可知,必需氨基酸、非必须氨基酸和总氨基酸的含量随着发酵时间的增加,呈现先减少再增加的趋势。必须氨基酸中,亮氨酸、苯丙氨酸、赖氨酸、缬氨酸、异亮氨酸、苏氨酸呈现先减少再增加的趋势,其中赖氨酸在发酵至144h的含量要多于未发酵的含量,赖氨酸增加了19.87%。另外,必需氨基酸中,蛋氨酸的含量随着发酵时间的增加而增加,且发酵144h后增加了0.36nmol/20μl。非必须氨基酸中,γ-氨基丁酸、脯氨酸的含量随着发酵时间的增加而增加,γ-氨基丁酸的含量发酵144h后增加了4.32nmol/20μl;脯氨酸的含量发酵144h后增加了5.96nmol/20μl。天冬氨酸的含量随着发酵时间的增加而不断减少。甘氨酸的含量随着发酵时间增加,先增加再减少。而谷氨酸、丙氨酸、精氨酸、谷氨酰胺、天冬酰胺、丝氨酸、酪氨酸、组氨酸、半胱氨酸的含量呈现先减少再增加的趋势,其中谷氨酸、丙氨酸、组氨酸发酵144h后的含量要多与未发酵的含量。其中发酵至144h后,谷氨酸增加了30.97%;丙氨酸增加了31.50%;组氨酸增加了11.90%。其中中谷氨酸增加量最大为7.84nmol/20μl,其他依次是丙氨酸6.66nmol/20μl、脯氨酸5.96nmol/20μl、γ-氨基丁酸4.32nmol/20μl、赖氨酸1.56nmol/20μl、蛋氨酸0.36nmol/20μl、组氨酸0.20nmol/20μl。发酵144h后,减少的氨基酸中精氨酸减少的含量最多减少了9.74nmol/20μl,其他减少量由高到低依次为亮氨酸、缬氨酸、苯丙氨酸、异亮氨酸、天冬氨酸、甘氨酸、苏氨酸、谷氨酰胺、酪氨酸、丝氨酸、天冬酰胺、半胱氨酸。结果显示,乳酸菌在发酵过程中消耗大量的必须氨基酸,对于非必须氨基酸的利用无明显变化。呈苦

味氨基酸中亮氨酸、苯丙氨酸、缬氨酸、异亮氨酸和酪氨酸发酵144h后含量减少,呈鲜味氨基酸谷氨酸含量增加,呈甜味氨基酸中丙氨酸和脯氨酸含量增加。表明经发酵后的固态腌制基料中苦味会减少、鲜味和甜味会增加有利于腌渍蔬菜的滋味,且γ-氨基丁酸的增加有利于腌渍蔬菜的营养功能特性。另外,发酵时间较短情况下,氨基酸含量较低各类呈味氨基酸含量低。而当发酵时间较长时,呈味氨基酸含量也随之增加。因此,固态腌制基料的发酵时间应采用不低于24h的发酵且应采用较长时间发酵。

[0154]

表5发酵时间对氨基酸的影响

[0155]

名称0h(nmol/20μl)24h(nmol/20μl)144h(nmol/20μl)亮氨酸*10.161.561.87苯丙氨酸*8.401.702.81赖氨酸*7.856.569.40缬氨酸*7.740.961.44异亮氨酸*6.100.580.62苏氨酸*4.241.282.16蛋氨酸*0.210.290.57甘氨酸28.7729.7324.22谷氨酸25.3120.4633.15丙氨酸21.1119.7627.76精氨酸11.010.541.27γ-氨基丁酸10.9611.7615.27天冬氨酸5.270.790.56谷氨酰胺5.252.613.34天冬酰胺4.702.304.04丝氨酸3.651.482.21脯氨酸3.118.149.07酪氨酸2.450.700.99组氨酸1.681.381.87半胱氨酸0.290.220.24必需氨基酸eaa44.7012.9218.86非必须氨酸naa123.5799.88123.99总氨基酸taa168.26112.80142.85

[0156]

注:名称后标记*为必须氨基酸。

[0157]

风味分析

[0158]

电子鼻气味分析:采用pen电子鼻进行测量。取3.0g固液试样放入20ml顶空瓶,45℃水浴加热30min,每个样品取最后3个值计算平均值进行分析。表6传感器及其对应的香气类型。

[0159]

表6传感器及其对应的香气类型

[0160][0161][0162]

电子舌滋味分析:采用日本insent公司的ts-5000z型味觉传感系统进行测量,由苦味、鲜味、咸味、酸味、丰富度、余味-a(余味-涩味)、余味-b(余味-苦涩)和涩味等8个化学传感器组成。取25ml样液用蒸馏水定容到70ml,40℃水浴30min,均质1min,用5000

×

g离心10min,取上清液过滤约70ml放入100ml离心管进行测定。

[0163]

结果:电子鼻是一种仿生嗅觉分析仪器,可以迅速、灵敏且无损地对样品中的挥发性气味信息进行鉴定评估。电子鼻是衡量固态腌制基料风味的重要指标。由图5可知,未发酵试验组的传感器w1s、w6s、w5s、w3s、w2s(甲基类化合物、氢化物、氮氧化合物、长链烷烃、醇类、醛酮类)的响应值相较于其他传感器的响应值较大,其中传感器w6s、w1s、w2s(氢化物、甲基类化合物、醇类、醛酮类)的响应值显著高于其他传感器的响应值,表明未发酵情况下,样品含有较多的含硫芳香有机物、长链烷烃、醇类等物质。传感器w1c、w3c、w5c(芳烃物质、氮类,芳香组分、芳香烯烃,极性化合物)发酵144h后的响应值与发酵前相比显著提高(p《0.05),表明经过发酵芳香类成分含量显著增加,主要包括芳烃物质和芳香氮类组分等物质。试验组a2发酵前传感器w1s、w6s、w5s、w3s、w2s的响应值显著高于其他试验组传感器的响应值(p《0.05),表明其发酵前氮氧化合物、甲烷类、乙醇类、长链烷烃类气味丰富程度优于其他组。

[0164]

在pca分析图中,每个传感器的坐标可以精准地反应传感器对试样中挥发性气味的贡献率的多少,若离原点的距离越远,则传感器对主成分的贡献越大,反之则越小。由图5可知,pc1和pc2的方差贡献率分别为88.8%和10.2%,累计方差贡献率为99.9%。传感器w2w(含硫有机物、芳香组分)离中心原点较远,传感器w1w、w3s、w2s、w1s、w6s、w5s(硫化物、长链烷烃、醇类、醛酮类、甲基类化合物、氢化物、氮氧化合物)次之,传感器w3c、w5c、w1c距离最近。从pca图中观察到,a2发酵前、a2发酵144h的处理组的气味相差较大,分别分布在pc2的正负两轴。另外,a1发酵前、a1发酵144h的处理组的气味相较于其他试验组差异性略大。发酵初期,除试验组a2多数处理组间整体气味较为相近,这与3种传感器(w1c、w3c、w5c)对应的挥发性气味物质相关,而在发酵末期,除试验组a2多数处理组间整体气味变化不大。这说明试验组a2在发酵前后风味变化较为明显。通过各试验组发酵前后电子鼻的研究,固态腌制基料原料比例为4:1:1(w/w/w)较为适宜且同其他试验组间差异显著(p《0.05)。

[0165]

氨基酸组成:参照《食品安全国家标准食品中氨基酸的测定》gb/t5009.124-2016。采用日立高新技术公司hitachi,la8080进行测定,选用水中21种氨基酸混标溶液。吸取少量样液,经0.22μm微孔滤膜过滤,移入进样瓶中待测。测定参数分别为柱温设置为57℃、反应温度设置为135℃;分离柱为日立锂离子交接树脂4.6mm

×

60mm;检测波长为570nm和440nm。

[0166]

感官评价:在本校研究生中,按照《感官分析选拔、培训与管理评价员一般导则第1

部分:优选评价员》gb/t16291.1-2012进行感官评价人员选拔,选择5男5女作为感官品质评价员,进行感官评估培训。为确保评估结果准确性,评估者在评估前12小时禁止吸烟、饮酒及食用辛辣食物。采用定量描述分析方(qda)法,每个评估者参考《感官分析通过多元分析方法鉴定和选择用于建立感官剖面的描述词》gb/t16861-1997和《感官分析术语》gb/t10221-2021分别对固态腌制基料和腌制蔬菜进行感官评价描述。然后评估者对描述词评定打分,打分结束后进行统计分析。

[0167]

(1)固态腌制基料感官评价

[0168]

将制得的试样取出少量放入标记好的样品杯中,请10名感官品质评价员进行评定。感官评定涉及4个指标色泽、气味、组织状态、总体可接受程度。各项指标分为五层标准,各层标准分别对应一定分数,总体可接受度分值越高说明其越受欢迎,感官评定标准如表7所示。

[0169]

表7固态腌制基料的感官评价评分

[0170]

指标评分标准,感官描述词评分色泽呈均匀的淡棕黄色5 呈淡棕黄色,色调略不均匀4 呈棕黄色,色调较不均匀3 呈深棕黄色,色调不均匀2 混有黑色、棕黄色等其他1气味具有浓郁米糠酸奶醇香、酸香柔和5 具有一定米糠发酵香气、酸香较为柔和4 具有部分米糠发酵香气、酸香正常3 略有米糠发酵香气、酸香尖锐2 无米糠发酵香气、混有异常气味1组织状态组织均一性好、固态腌制基料均匀无结块5 组织均一性好、少量结块4 组织均一性较一般、有糊块、凝块3 组织均一性较差、有大量结块2 组织均一性较差、有糊底凝块等1总体可接受程度非常满意,愿意接受5 一般满意,可以接受4 基本满意,勉强接受3 不满意,略不能接受2 非常不满意,难以接受1

[0171]

(2)腌制蔬菜感官评价

[0172]

将试样黄瓜、萝卜切丁依次放入标记好的样品杯,请10名感官品质评价员进行评定。感官评定涉及6个指标外观、色泽、滋味、气味、组织状态、总体可接受程度。各项指标分为五层标准,各层标准分别对应一定分数,总体可接受度分值越高说明其越受欢迎,感官评定标准如表8所示。

[0173]

表8黄瓜、萝卜的感官评价评分

[0174][0175][0176]

数据分析:采用spss 20软件对各指标数据结果进行分析,并以最小显着差异检验(lsd)进行显著性分析,数值表示为均值

±

标准差,p《0.05具有统计学差异;采用origin 2019b软件对数据结果作图。每组试样指标重复三次进行测定。

[0177]

结果:瑞士乳杆菌klds1.0636发生蛋白质水解产生特殊风味物质。利用植物乳杆菌dnz-4、瑞士乳杆菌klds1.0636、嗜酸乳杆菌als混合菌种分别发酵不同原料比例的4种固态腌制基料,改善米糠中不适宜的风味。比较混入不同比例的米粉、乳粉后的试验组a2、a3、a4与纯米糠的对照组a1的风味的状况,并比较出最适宜的试验组。感官评价法比较原料比例的各试验组的风味差异,由表9可知,色泽、组织状态的得分随着米粉、乳粉比例的增加而逐渐减少,其中试验组a2的色泽、组织状态显著高于试验组a3、a4(p《0.05)。气味的得分随着米粉、乳粉比例的增加而增加,试验组a2、a3、a4的气味得分显著高于对照组a1(p《0.05)。各试验组中试验组a2总体可接受度显著高于其他试验组(p《0.05),最高为4.34分。色泽的差异是由于热处理时乳粉发生了美拉德反应,而生成的不均匀褐色焦粒。组织状态的差异是由于米粉、乳粉占比较大时会产生深褐色的糊块影响其组织状态。气味的差异表现为不添加米粉、乳粉的纯米糠组气味相比其他试验组较为尖酸,添加米粉、乳粉可以减少这类尖酸类气味。添加米粉、乳粉之后,固态腌制基料本身的气味以及乳酸菌发酵时产生的风味物质表现较为适宜,并同时减少了不适宜尖酸性气味。结果显示,原料为纯米糠对固态腌制基料产生不利影响,而原料比例为4:1:1(w/w/w)感官评价风味最佳,有利于固态腌制基料制备。

[0178]

表9原料比例组的感官评价

[0179]

样品色泽气味组织状态总体可接受度a14.59

±

0.40a3.36

±

0.04c4.60

±

0.02a3.19

±

0.10ca24.44

±

0.04b4.32

±

0.02b4.61

±

0.02a4.34

±

0.04aa34.22

±

0.25c4.33

±

0.03b4.31

±

0.08b4.09

±

0.03ba44.14

±

0.04c4.47

±

0.06a4.15

±

0.05c4.00

±

0.05b[0180]

注:表中a1、a2、a3、a4代表原料米糠、米粉、奶粉比例为纯米糠、4:1:1、3:2:1、5:5:2(w/w/w),其中a1为对照组,其他为试验组;不同小写字母表示不同试验组间的差异显著(p《0.05)。

[0181]

研究发酵时间对固态腌制基料色泽、气味、组织状态、总体可接受度的影响,分析出固态腌制基料较为适宜的发酵时间。在未发酵的情况下,优化后的固态腌制基料具有厚酸奶香气、米熟化香气、乳粉香气、熟米糠香气,而在发酵后这些香气减少取而代之为复合的酸香味风味较为适宜。由表10可知,发酵144h后的固态腌制基料色泽、气味和总体可接受度显著低于其他试验组(p《0.05),发酵0h和96h后的固态腌制基料在总体可接受度的得分显著高于其他试验组(p《0.05)。因此,经发酵后的固态腌制基料中发酵96h接受度、感官状态最好。

[0182]

表10固态腌制基料的感官评价

[0183]

发酵时间色泽气味组织状态总体可接受度0h4.51

±

0.13a4.72

±

0.13a4.31

±

0.18a4.58

±

0.11a48h4.45

±

0.22a4.62

±

0.15a4.25

±

0.12a4.39

±

0.18b96h4.42

±

0.12a4.71

±

0.12a4.22

±

0.10a4.54

±

0.03a144h4.32

±

0.21b4.30

±

0.67b4.28

±

0.11a4.10

±

0.14b[0184]

注:不同小写字母表示试验组发酵过程中的差异显著(p《0.05)。

[0185]

固态腌制基料氨基酸测定:氨基酸是衡量固态腌制基料渗出液中风味的重要指标。由表11可知,必需氨基酸、非必须氨基酸和总氨基酸的含量随着发酵时间的增加,呈现先减少再增加的趋势。必须氨基酸中,亮氨酸、苯丙氨酸、赖氨酸、缬氨酸、异亮氨酸、苏氨酸呈现先减少再增加的趋势,其中赖氨酸在发酵至144h的含量要多于未发酵的含量,赖氨酸增加了19.87%。另外,必需氨基酸中,蛋氨酸的含量随着发酵时间的增加而增加,且发酵144h后增加了0.36nmol/20μl。非必须氨基酸中,γ-氨基丁酸、脯氨酸的含量随着发酵时间的增加而增加,γ-氨基丁酸的含量发酵144h后增加了4.32nmol/20μl;脯氨酸的含量发酵144h后增加了5.96nmol/20μl。天冬氨酸的含量随着发酵时间的增加而不断减少。甘氨酸的含量随着发酵时间增加,先增加再减少。而谷氨酸、丙氨酸、精氨酸、谷氨酰胺、天冬酰胺、丝氨酸、酪氨酸、组氨酸、半胱氨酸的含量呈现先减少再增加的趋势,其中谷氨酸、丙氨酸、组氨酸发酵144h后的含量要多与未发酵的含量。其中发酵至144h后,谷氨酸增加了30.97%;丙氨酸增加了31.50%;组氨酸增加了11.90%。其中中谷氨酸增加量最大为7.84nmol/20μl,其他依次是丙氨酸6.66nmol/20μl、脯氨酸5.96nmol/20μl、γ-氨基丁酸4.32nmol/20μl、赖氨酸1.56nmol/20μl、蛋氨酸0.36nmol/20μl、组氨酸0.20nmol/20μl。发酵144h后,减少的氨基酸中精氨酸减少的含量最多减少了9.74nmol/20μl,其他减少量由高到低依次为亮氨酸、缬氨酸、苯丙氨酸、异亮氨酸、天冬氨酸、甘氨酸、苏氨酸、谷氨酰胺、酪氨酸、丝氨酸、天冬酰胺、半胱氨酸。结果显示,乳酸菌在发酵过程中消耗大量的必须氨基酸,对于非必须氨

基酸的利用无明显变化。呈苦味氨基酸中亮氨酸、苯丙氨酸、缬氨酸、异亮氨酸和酪氨酸发酵144h后含量减少,呈鲜味氨基酸谷氨酸含量增加,呈甜味氨基酸中丙氨酸和脯氨酸含量增加。表明经发酵后的固态腌制基料中苦味会减少、鲜味和甜味会增加有利于腌渍蔬菜的滋味,且γ-氨基丁酸的增加有利于腌渍蔬菜的营养功能特性。另外,发酵时间较短情况下,氨基酸含量较低各类呈味氨基酸含量低。而当发酵时间较长时,呈味氨基酸含量也随之增加。因此,固态腌制基料的发酵时间应采用不低于24h的发酵且应采用较长时间发酵。

[0186]

表11发酵时间对氨基酸的影响

[0187][0188][0189]

注:名称后标记*为必须氨基酸。

[0190]

固态腌制基料感官评价:研究发酵时间对固态腌制基料色泽、气味、组织状态、总体可接受度的影响,分析出固态腌制基料较为适宜的发酵时间。在未发酵的情况下,优化后的固态腌制基料具有厚酸奶香气、米熟化香气、乳粉香气、熟米糠香气,而在发酵后这些香气减少取而代之为复合的酸香味风味较为适宜。由表12可知,发酵144h后的固态腌制基料色泽、气味和总体可接受度显著低于其他试验组(p《0.05),发酵0h和96h后的固态腌制基料在总体可接受度的得分显著高于其他试验组(p《0.05)。因此,经发酵后的固态腌制基料中发酵96h接受度、感官状态最好。

[0191]

表12固态腌制基料的感官评价

[0192]

发酵时间色泽气味组织状态总体可接受度0h4.51

±

0.13a4.72

±

0.13a4.31

±

0.18a4.58

±

0.11a48h4.45

±

0.22a4.62

±

0.15a4.25

±

0.12a4.39

±

0.18b96h4.42

±

0.12a4.71

±

0.12a4.22

±

0.10a4.54

±

0.03a144h4.32

±

0.21b4.30

±

0.67b4.28

±

0.11a4.10

±

0.14b[0193]

注:不同小写字母表示试验组发酵过程中的差异显著(p《0.05)。

[0194]

固态腌制基料应用研究:将固态腌制基料经二次混料制成腌渍基料后腌制两种质地的蔬菜,分析蔬菜试样的理化性质、风味。研究在腌制过程中,各腌制时间对两种类型蔬菜试样的盐度、出品率、剪切力、色差、感官评价和滋味的影响,分析出口感、滋味和风味较为适宜蔬菜。

[0195]

固态腌制基料对腌制蔬菜盐度的影响:由图34可知,蔬菜的盐度随腌制时间的增加而增加。腌制24h后,黄瓜的盐度高于萝卜,此时质地较软的黄瓜盐度达1.55%,而质地较硬的萝卜盐度达1.23%,相差0.32%。随着腌制时间的增加,蔬菜盐度含量逐渐稳定在1.81%左右。结果显示,腌制72h后两种蔬菜的盐度达到最大,且盐度过大会造成蔬菜滋味的过咸。因此,腌制72h后不利于蔬菜咸味,则腌制24h有利于腌制蔬菜咸味。

[0196]

固态腌制基料对腌制蔬菜出品率的影响:由图35可知,两种质地的蔬菜的出品率随着腌制时间增加而降低。两种蔬菜在腌制24h后的出品率无显著差异(p》0.05)。萝卜的出品率在腌制72h、120h和168h后显著高于黄瓜,呈缓慢下降的趋势,其腌制24h的出品率最高达89.67%。黄瓜腌制24h后的出品率略高于萝卜达90.97%,而在之后腌制过程中黄瓜的出品率下降程度大于萝卜,并在腌制72h后的出品率降幅最大,且在腌制120h至168h间出品率无明显变化。结果显示,腌制24h的黄瓜、萝卜的出品率较大,而腌制72h的黄瓜大幅下降,且在之后的腌制时间中出品率逐渐下降。因此,腌制24h的黄瓜、萝卜有利于产品产量。

[0197]

固态腌制基料对腌制蔬菜质构的影响:剪切力是反应蔬菜硬度的重要指标,表现为咀嚼时食物硬度大小,数值越大则表明试样硬度越大口感相对较为清脆,反之,则较为软糯。由表13可知,两种质地蔬菜的剪切力随着发酵时间的增加,剪切力变化均呈现显著下降趋势。质地较为松软的黄瓜,腌制24h后的剪切力由5.51n下降至5.20n,下降幅度较小为0.31n;腌制72h后的剪切力由5.63n下降至2.66n,下降幅度较大为2.97n;腌制120h后的剪切力由5.92n下降至2.27n,下降幅度最大为3.65n;腌制168h后的剪切力由4.25n下降至2.00n,下降了2.25n。

[0198]

表13腌制时间对剪切力的影响

[0199][0200][0201]

注:不同小写字母表示试验组发酵过程中的差异显著(p《0.05)

[0202]

结果显示,腌制24h后的黄瓜的口感较为清脆利于产品的口感。而腌制72h后,黄瓜剪切力降幅较大表明口感较为软糯不利于产品的口感。而萝卜试样剪切力变化在腌制24h、72h无显著差异表明此时的萝卜口感仍较为清脆利于产品的口感。腌制120h、168h后呈显著下降,表明萝卜变得较为软糯不利于实际应用。因此,腌制24h后的黄瓜、萝卜口感较为清脆。

[0203]

固态腌制基料对腌制蔬菜色差的影响:通过比较l*值、a*值、b*值数值的大小可以评价蔬菜褐变程度,色泽的好坏。其中,l*值越接近于0表示褐变程度越大,a*值数值为正且越大表示褐变程度越大,b*值数值越大表示试样呈现黄色越深。由表14可知,黄瓜的l*值、b*值随发酵时间无显著性差异(p》0.05),黄瓜腌制后的a*值相比未腌制显著增加,表现为颜色由呈绿色到呈红色,并随着时间的增加a*值先增加后缓慢下降,表现为腌制0h至72h黄瓜的红色显著加深,并在腌制72h后的红色达到最大。腌制120h和168h后a*值减小,可能是由于选用不同黄瓜间造成的差异。结果显示,黄瓜腌制72h后褐变程度显著增强不利于保持黄瓜原有色泽。因此,腌制24h后的黄瓜色泽褐变程度最低有利于稳定产品色泽。

[0204]

表14腌制时间对黄瓜色差的影响

[0205] 对照组24h72h120h168hl*值42.53

±

0.28a46.03

±

2.96a45.69

±

3.10a41.34

±

3.90a43.28

±

4.19aa*值-7.27

±

0.32b2.15

±

0.14a2.79

±

0.36a2.50

±

0.58a2.41

±

0.48ab*值21.73

±

0.25a19.70

±

3.20a22.78

±

5.88a17.35

±

4.17a18.52

±

5.62a[0206]

注:l*值0表示黑色,100表示白色;a*值负值表示绿色,正值表示红色;b*值负值表示蓝色,正值表示黄色;不同小写字母表示试验组发酵过程中的差异显著(p《0.05)。

[0207]

由表15可知,其中l*值随腌制时间增加无显著性差异(p《0.05),萝卜腌制120h和168h后的a*值、b*值显著高于其他试验组(p《0.05)。此时,表现为颜色红色、黄色显著的加深。且萝卜腌制72h后外部色差的b*值相比对照组和腌制24h后显著增加(p《0.05)。结果显示,腌制72h、120h和168h后的萝卜发生了显著的褐变不利于保持产品色泽。因此,腌制24h后的萝卜色泽较为稳定。

[0208]

表15腌制时间对萝卜(外)色差的影响

[0209] 对照组24h72h120h168hl*值56.32

±

0.24a52.96

±

2.86a56.01

±

4.42a52.74

±

3.35a50.74

±

3.68aa*值-0.27

±

0.06

b-0.59

±

0.01

b-0.25

±

0.15b0.96

±

0.27a0.53

±

0.49ab*值3.83

±

0.26c2.37

±

0.62c5.64

±

0.86b8.95

±

0.74a7.84

±

1.52a[0210]

注:l*值0表示黑色,100表示白色;a*值负值表示绿色,正值表示红色;b*值负值表示蓝色,正值表示黄色;不同小写字母表示试验组发酵过程中的差异显著(p《0.05)。

[0211]

由表16可知,l*值随着腌制时间的增加而减少,表明颜色黑色在加深。a*值在腌制72h后显著增加(p《0.05)。表明颜色红色在加深。表明随着腌制时间试样颜色在不断加深;a*值最初为负值且接近于0,随着腌制时间的增加变为正值且在不断增加,从24h至72h变化最为显著;b*值表现在发酵后有所减小,黄色呈程度减小。结果显示,随着腌制时间的增加褐变程度不断增强,并在腌制72h后褐变程度显著增强。因此,腌制24h后的萝卜产品色泽较为稳定。

[0212]

表16腌制时间对萝卜(内)色差的影响

[0213] 对照组24h72h120h168hl*值56.32

±

0.24a43.00

±

2.68b39.96

±

3.02

bc

38.03

±

3.28c41.68

±

1.28

bc

a*值-0.27

±

0.06b0.11

±

0.06b0.83

±

0.26a0.86

±

0.20a0.84

±

0.21ab*值3.83

±

0.26a1.77

±

0.44c3.79

±

1.66

ab

2.51

±

0.74b2.92

±

0.27

ab

[0214]

注:l*值0表示黑色,100表示白色;a*值负值表示绿色,正值表示红色;b*值负值表示蓝色,正值表示黄色;不同小写字母表示试验组发酵过程中的差异显著(p《0.05)。

[0215]

固态腌制基料对腌制蔬菜滋味的影响:电子舌是一种仿生味觉分析设备,基于8个人工味觉传感器阵列的脂膜电势变化,反映食品滋味的变化基于电子舌滋味分析腌制蔬菜时,酸味、鲜味、丰富度的传感器响应值越高滋味越好作为优质滋味,苦味、涩味、回味-b、回味-a、咸味的传感器响应值越高滋味越差作为劣质滋味。其中传感器回味-b和回味-a分别表现为苦回味和涩回味。

[0216]

由图36(a)可知,黄瓜的优质滋味(酸味、鲜味和丰富度)随腌制时间的增加而下降,劣质滋味(咸味、涩味)随着腌制时间的增加逐渐增加,且其他风味变化并不显著。萝卜的优质滋味(酸味、鲜味)、涩味和回味-a(涩回味)和随着腌制时间的增加而下降,回味-b(苦回味)、丰富度随着腌制时间的增加而上升,苦味、咸味随着腌制时间的增加变化不显著。由图36(b)可知,pc1和pc2的方差贡献率分别为34.4%和55.2%,累计方差贡献率为89.6%(>85%),这表明前2个pc能反应有关样本总体特征的许多信息。黄瓜-72h与黄瓜120h总体特征较为相近,萝卜-24总体特征与其他腌制时间相差较大。结果显示,腌制黄瓜的优质滋味随发酵时间的增加而下降,劣质滋味反之上升。腌制萝卜中主要的优质滋味(酸味、鲜味)随发酵时间的增加而下降,劣质滋味回味-b反之上升。因此,黄瓜、萝卜腌制24h有利于产品的滋味。

[0217]

固态腌制基料及腌制蔬菜的感官评价:如图37所示,显示了固态腌制基料的应用过程。图37(a)为发酵前的固态腌制基料,具有米糠油脂、米粉和乳粉混合的香气,以及他们经灭菌产生的略带厚酸奶香气。图37(b)为发酵后的固态腌制基料,具有乳酸菌发酵的香气,发酵前固态腌制基料的香气变得较淡。图37(c)为发酵后固态腌制基料二次混料的腌渍基料,相比混料前的固态腌制基料赋予了辣椒、麻椒的香气。图37(d)为室温贮存4个月发酵前的固态腌制基料,具有米糠油脂气味且无酸败、异臭等,状态良好未变质。图37(e)、图37(f)分别为室温贮存4个月腌渍黄瓜、萝卜的腌渍基料,表面上生成呈白色厚菌膜中有少量黑点,香气相比腌渍前固态腌制基料香气略淡,并带有黄瓜和萝卜本身的香气,且无异常香气。由表17可知,和图38所示,腌制24h后黄瓜的外观、色泽、滋味、气味、咀嚼感、总体可接受度的评分均显著高于其他试验组(p《0.05)。结果显示,腌制24h的黄瓜感官品质最佳。

[0218]

表17腌制时间对黄瓜感官评价的影响

[0219] 外观色泽滋味气味咀嚼感总体可接受度24h3.83

±

0.15a4.27

±

0.21a4.33

±

0.15a4.30

±

0.10a4.53

±

0.06a4.67

±

0.06a72h3.10

±

0.10b3.67

±

0.15b3.50

±

0.10b3.67

±

0.15b3.70

±

0.10b3.73

±

0.06b120h2.17

±

0.15c3.13

±

0.15b2.40

±

0.36c3.30

±

0.20b3.30

±

0.10c3.13

±

0.12c168h1.83

±

0.15d2.17

±

0.32c1.30

±

0.20d2.53

±

0.25c2.07

±

0.25d1.17

±

0.06d[0220]

注:不同小写字母表示试验组发酵过程中的差异显著(p《0.05)。

[0221]

由表18可知,和图39所示腌制24h后的萝卜外观、色泽、滋味、气味、咀嚼感、总体可接受度的评分均显著高于其他试验组(p《0.05)。结果显示,腌制24h的感官品质最佳。

[0222]

表18腌制时间对萝卜感官评价的影响

[0223] 外观色泽滋味气味咀嚼感总体可接受度24h4.43

±

0.15a3.77

±

0.15a4.20

±

0.10a3.83

±

0.21a4.73

±

0.03a4.47

±

0.06a72h4.20

±

0.10a2.87

±

0.21b3.30

±

0.20b3.53

±

0.06

ab

4.47

±

0.06a4.33

±

0.21a120h3.53

±

0.15b2.60

±

0.20

bc

2.50

±

0.20c3.17

±

0.15b3.67

±

0.15b3.43

±

0.06b168h3.00

±

0.2c2.20

±

0.36c1.27

±

0.21d2.37

±

0.15c3.07

±

0.31c1.37

±

0.12c[0224]

注:不同小写字母表示试验组发酵过程中的差异显著(p《0.05)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。