1.本发明涉及一种燃煤锅炉宽负荷脱硝入口烟温调控系统,属于燃煤电站脱硝技术领域。

背景技术:

2.目前,大型燃煤电站普遍采用scr脱硝装置来降低烟气中nox排放浓度。scr利用 nh3对nox的还原特性,在催化剂的作用下将nox还原为对环境无害的n2和h2o。

3.scr脱硝装置内装设脱硝催化剂,入口烟温一般要求300-400℃之间,烟温过低或过高均会导致催化剂永久性失活,降低催化剂使用寿命,因此,需要确保scr脱硝装置烟温处于设计温度窗口。

4.在双碳目标背景下,燃煤机组需要宽负荷运行,且频繁进行深度调峰,为确保低负荷运行时脱硝入口烟温满足催化剂使用温度下限要求,燃煤锅炉普遍装设省煤器烟气旁路烟道,从省煤器前引入400℃以上高温烟气与省煤器出口烟道内低温烟气掺混,提高脱硝入口烟道内烟气温度以满足上述要求。

5.然而,实际运行中,低负荷时燃煤锅炉产生的烟气流量小,省煤器阻力相应较小,省煤器烟气旁路烟道内流通的高温烟气流量也急剧减小,且高温烟气的温度也不足够高,导致高温烟气与低温烟气掺混后的平均烟气温度仍不满足脱硝催化剂使用温度要求,且省煤器出口烟道内引入的高温烟气一般集中在汇流处中间偏上的位置,不管是沿着烟道宽度方向还是深度方向的烟气温度和烟气流量都极不均匀,最终导致低负荷时烟气脱硝氨逃逸偏大,下游空预器、除尘器等设备积灰。

技术实现要素:

6.本发明提供一种燃煤锅炉宽负荷脱硝入口烟温调控系统,提高燃煤锅炉深度调峰期间脱硝入口烟温调节幅度,并同时提升脱硝入口烟道内烟气在宽度和深度两个维度的温度场和流场均匀性。

7.为解决上述技术问题,本发明所采用的技术方案如下:

8.一种燃煤锅炉宽负荷脱硝入口烟温调控系统,包括省煤器烟气旁路烟道、省煤器出口烟道和脱硝入口烟道,省煤器烟气旁路烟道进口连接省煤器上游主烟道、省煤器烟气旁路烟道出口连接省煤器出口烟道,省煤器出口烟道与脱硝入口烟道连接,省煤器烟气旁路烟道出口通过渐扩均流器连接省煤器出口烟道;省煤器出口烟道上设有阻力调节器,阻力调节器位于渐扩均流器与省煤器出口烟道交汇处的上游,阻力调节器为插板门结构,插板门结构所用插板为多孔板,多孔板可向上提升完全脱离省煤器出口烟道内主烟气流动区域、也可向下移动完全覆盖省煤器出口烟道内主烟气流动区域;脱硝入口烟道内设有深度方向交叉混合器,在深度方向交叉混合器下游至少两米处的脱硝入口烟道内侧设有烟温测点;根据烟温测点测量值,调节阻力调节器的开合度,也即调节插板门结构插板的开合度,实现省煤器出口烟道内主烟气流量与省煤器烟气旁路烟道内旁路烟气流量配比的调节,以

调控脱硝入口烟温。

9.上述阻力调节器为插板门结构。插板通过执行机构驱动可上下移动,且插板可完全提升脱离省煤器出口烟道主烟气流动区域。当脱硝入口烟温满足要求时,插板完全提升脱离省煤器出口烟道主烟气流动区域,此时阻力调节器不存在磨损等问题,有利于最大限度延长阻力调节器使用寿命,并提升其可靠性。

10.申请人经研究发现,通过在省煤器烟气旁路烟道与省煤器出口烟道交汇处的上游设置阻力调节器,增大省煤器出口烟道内主烟气流通的阻力,可大幅提升省煤器烟气旁路烟道内旁路烟气的流量,从而大幅提升脱硝入口烟气平均温度;插板门所用插板为多孔板结构,能够提升脱硝入口流场均匀性,避免插板后面形成涡流;通过增设宽度方向渐扩均流器提升脱硝入口烟道沿着宽度方向温度场和流场均匀性,并通过增设深度方向交叉混合器提升脱硝入口烟道沿着深度方向温度场和流场均匀性,消除在省煤器出口烟道增加节流件及引入旁路烟气对脱硝入口流场的不利影响。通过以上多个技术特征的组合,保证了脱硝入口烟温宽幅调节特性,且在调节过程中对脱硝入口温度场和流场均匀性影响极小,进而为脱硝装置高效运行创造了良好条件。

11.本技术上游到下游的方向,与烟气的流动主方向一致。

12.本技术烟温测点设有温度探测器,用于探测烟道内侧温度。

13.当烟温测点探测的温度低于设计值时,降低阻力调节器的插板高度,增大省煤器出口烟道内主烟气流通的阻力,提升省煤器烟气旁路烟道内旁路烟气的流量,从而提升脱硝入口烟道内脱硝入口烟气平均温度;当烟温测点探测的温度高于设计值时,提升阻力调节器的插板高度,减少省煤器出口烟道内主烟气流通的阻力,降低省煤器烟气旁路烟道内旁路烟气的流量,从而降低脱硝入口烟道内脱硝入口烟气平均温度。

14.为了更好地兼顾温控效果和均化效果,插板门结构所用插板上的开孔率介于 30%~70%之间。本技术对插板上通孔的形状不作具体限定,但通孔在插板上均布。

15.作为其中一种具体的实现方案,插板门结构所用插板为双层多孔板,双层多孔板错孔布置,也即双层多孔板上的通孔是错位布置的,可根据需要控制双层多孔板的打开程度,这样进一步提高温度的可控性。

16.为了简化结构,同时起到均化效果,渐扩均流器为从其进口到其出口方向上宽度渐扩的管状结构,渐扩均流器的进口与省煤器烟气旁路烟道出口大小相等、且对接连通,渐扩均流器的出口与煤器出口烟道侧壁连通、且渐扩均流器的出口宽度与省煤器出口烟道宽度相等。

17.为进一步提高均化效果,渐扩均流器内侧壁上设有沿高度方向设置、且呈伞状分布的引流板。引流板呈从上到下逐渐扩散的分布结构,这样可使省煤器烟气旁路烟道中的烟气沿引流板均匀扩散到省煤器出口烟道宽度方向,进而提升脱硝入口烟道沿着宽度方向温度场和流场均匀性。

18.为了方便安装,同时确保均化效果,渐扩均流器的侧壁与水平方向之间的夹角为 30~60

°

。

19.作为其中一种具体的实现方案,必须设置深度方向交叉混合器,其包括第一隔板组、第二隔板组和第三隔板组;第一隔板组包括数量不少于12块、且结构相同的第一隔板,所有第一隔板平行、齐端、等间隔竖直排列在脱硝入口烟道内的同一高度,第一隔板长度方

向的两端连接脱硝入口烟道内侧壁;相邻的两个第一隔板之间安装第二隔板组或第三隔板组,第二隔板组和第三隔板组相间布置;每个第二隔板组包括平行设置的两块以上的第二隔板,第二隔板的两侧分别连接相邻的两第一隔板,每个第三隔板组包括平行设置的两块以上的第三隔板,第三隔板的两侧分别连接相邻的两第一隔板。这样,烟气经第一隔板组分割、并经第二隔板组和第三隔板组交叉混合后,更好地确保了深度方向烟气温度场和流场的均匀性。

20.上述深度方向交叉混合器覆盖脱硝入口烟道内的整个截面,以更好地确保均化效果。

21.第一隔板平行、齐端、等间隔竖直排列在脱硝入口烟道内的同一高度,指第一隔板是相互平行、且间距相等,所有第一隔板端部是齐平的,第一隔板所在面与竖直方向平行;第一隔板的高度方向与竖直方向一致,长度方向与高度方向垂直,且所有第一隔板位于同一高度。

22.第二隔板组和第三隔板组相间布置,也即二者的排列为第二隔板组、第三隔板组、第二隔板组、第三隔板组

……

,以此类推。

23.为了提高交叉混合的均匀性,第二隔板和第三隔板与第一隔板之间的夹角均为 45~75

°

,且第二隔板和第三隔板的倾斜方向相反。

24.为了方便第二隔板和第三隔板的安装,第一隔板的上侧边为锯齿状,锯齿的倾斜角度与第二隔板和第三隔板的倾斜角度相同,第二隔板和第三隔板的两侧均分别靠合安装在相邻两个第一隔板锯齿的斜面上。

25.本发明未提及的技术均参照现有技术。

26.本发明燃煤锅炉宽负荷脱硝入口烟温调控系统,根据烟温测点测量值,调节阻力调节器的阻力大小,实现省煤器出口烟道内主烟气流量与省煤器烟气旁路烟道内旁路烟气流量配比的调节,提高了燃煤锅炉深度调峰期间脱硝入口烟温调节幅度;同时通过渐扩均流器和深度方向交叉混合器的设置,提升了脱硝入口烟道内烟气在平面上两个维度温度场和流场的均匀性。

附图说明

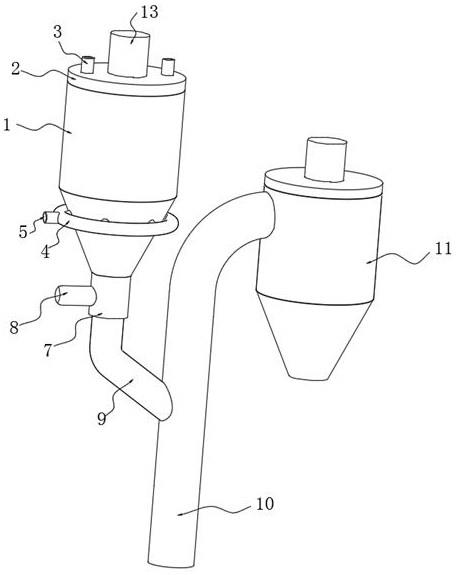

27.图1为现有技术中脱硝入口段典型布置示意图。

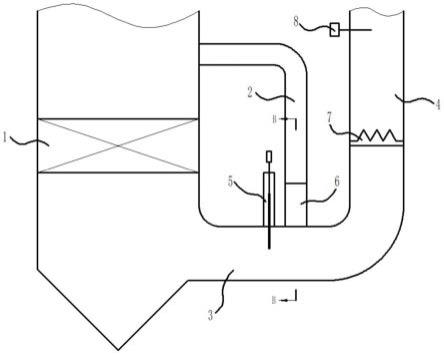

28.图2为图1中a-a截面示意图。

29.图3为本发明实施例中脱硝入口段布置示意图。

30.图4为图3中b-b截面示意图。

31.图5为本发明实施例中深度方向交叉混合器三维图。

32.图6为本发明实施例中阻力调节器的插板开孔结构示意图。

33.图中,1为省煤器,2为省煤器烟气旁路烟道,3为省煤器出口烟道,4为脱硝入口烟道,5为阻力调节器,6为渐扩均流器,7为深度方向交叉混合器,71为第一隔板,72为第二隔板,73为第三隔板,8为烟温测点。

具体实施方式

34.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的

内容不仅仅局限于下面的实施例。

35.本技术上下、左右、水平、竖直、宽度、高低等方位词,均为基于附图所示的相对方位或位置关系,不应理解为对本技术的绝对限制。本技术连通指连接并相通;

36.实施例1

37.如图3-4所示,一种燃煤锅炉宽负荷脱硝入口烟温调控系统,包括省煤器烟气旁路烟道、省煤器出口烟道和脱硝入口烟道,省煤器烟气旁路烟道进口连通省煤器上游主烟道、省煤器烟气旁路烟道出口通过渐扩均流器连通省煤器出口烟道,省煤器出口烟道与脱硝入口烟道连通,如图3所示扩均流器为从其进口到其出口方向上宽度渐扩的管状结构,渐扩均流器的进口与省煤器烟气旁路烟道出口大小相等、且对接连通,渐扩均流器的出口与煤器出口烟道侧壁连通、且渐扩均流器的出口宽度与省煤器出口烟道宽度相等,渐扩均流器内侧壁上设有沿高度方向设置、且呈伞状分布的引流板,渐扩均流器的侧壁与水平方向之间的夹角为45

°

(经实践,40

°

、50

°

、60

°

等取值也可满足现场的均化要求);省煤器出口烟道上设有阻力调节器,阻力调节器位于渐扩均流器与省煤器出口烟道交汇处的上游,阻力调节器为插板门结构,插板通过执行机构驱动可上下移动,且插板可完全提升脱离省煤器出口烟道主烟气流动区域,当脱硝入口烟温满足要求时,插板完全提升脱离省煤器出口烟道主烟气流动区域,此时阻力调节器不存在磨损等问题,有利于最大限度延长阻力调节器使用寿命,并提升其可靠性;插板门结构所用插板为多孔板,这样能够提升脱硝入口流场均匀性,避免插板后面形成涡流;脱硝入口烟道内设有深度方向交叉混合器,在深度方向交叉混合器下游至少两米处的脱硝入口烟道内侧设有烟温测点;根据烟温测点测量值,调节阻力调节器的阻力大小,也即调节插板门结构插板的开合度,实现省煤器出口烟道内主烟气流量与省煤器烟气旁路烟道内旁路烟气流量配比的调节,以调控脱硝入口烟温。

38.当烟温测点探测的温度低于设计值时,降低阻力调节器的插板高度,增大省煤器出口烟道内主烟气流通的阻力,提升省煤器烟气旁路烟道内旁路烟气的流量,从而提升脱硝入口烟道内脱硝入口烟气平均温度;当烟温测点探测的温度高于设计值时,提升阻力调节器的插板高度,减少省煤器出口烟道内主烟气流通的阻力,降低省煤器烟气旁路烟道内旁路烟气的流量,从而降低脱硝入口烟道内脱硝入口烟气平均温度。

39.实施例2

40.在实施例1的基础上,进一步作了如下改进:如图6所示,插板门结构所用插板上开设有均布的圆孔,开孔率为50%。

41.实施例3

42.在实施例2的基础上,进一步作了如下改进:插板门结构所用插板为双层多孔板,双层多孔板错孔布置,也即双层多孔板上的通孔是错位布置的,可根据需要控制双层多孔板的打开程度,这样进一步提高温度的可控性。

43.实施例4

44.在实施例2的基础上,进一步作了如下改进:如图3所示,深度方向交叉混合器覆盖脱硝入口烟道内的整个截面,如图5所示,深度方向交叉混合器包括第一隔板组、第二隔板组和第三隔板组;第一隔板组包括数量不少于12块、且结构相同的第一隔板,所有第一隔板平行、齐端、等间隔竖直排列在脱硝入口烟道内的同一高度,第一隔板长度方向的两端连接脱硝入口烟道内侧壁;相邻的两个第一隔板之间安装第二隔板组或第三隔板组,第二隔板

组和第三隔板组相间布置;每个第二隔板组包括平行设置的两块以上的第二隔板,第二隔板的两侧分别连接相邻的两第一隔板,每个第三隔板组包括平行设置的两块以上的第三隔板,第三隔板的两侧分别连接相邻的两第一隔板;第二隔板和第三隔板与第一隔板之间的夹角均为50~70

°

,且第二隔板和第三隔板的倾斜方向相反。这样,烟气经第一隔板组分割、并经第二隔板组和第三隔板组交叉混合后,更好地确保了深度方向烟气温度场和流场的均匀性。

45.实施例5

46.在实施例4的基础上,进一步作了如下改进:为了方便第二隔板和第三隔板的安装,第一隔板的上侧边为锯齿状,锯齿的倾斜角度与第二隔板和第三隔板的倾斜角度相同,第二隔板和第三隔板的两侧均分别靠合安装在相邻两个第一隔板锯齿的斜面上。

47.本发明是对传统燃煤锅炉省煤器旁路烟道系统的重大改进,传统技术仅能提升脱硝入口烟温30℃左右,但采用上例的方案,经工程实践试运行,脱硝入口烟温具备提升 60-100℃的能力,在燃煤锅炉正常运行的各负荷段,脱硝入口烟温均能保持在300-400℃之间,且脱硝入口首层催化剂截面温度场和速度场的不均匀系数均能控制在0.1以内,从而为全负荷氨逃逸严格控制在3ppm以内创造良好条件。

48.对比例1

49.与实施例5基本相同,所不同的是:在工程安装时,省去了渐扩均流器。经试运行,脱硝入口烟温虽然具备提升60-100℃的能力,但脱硝入口首层催化剂截面温度场和速度场的不均匀系数大于0.2,主要宽度方向不均匀。

50.对比例2

51.与实施例2基本相同,所不同的是:在工程安装时,省去了深度方向交叉混合器。经试运行,脱硝入口烟温虽然具备提升60-100℃的能力,但脱硝入口首层催化剂截面温度场和速度场的不均匀系数大于0.3,主要深度方向不均匀。

52.对比例3

53.与实施例5基本相同,所不同的是:将插板门结构的插板更换为无孔板。经试运行,脱硝入口烟温虽然具备提升60-100℃的能力,但脱硝入口首层催化剂截面温度场和速度场的不均匀系数大于0.2,主要因插板后形成较大旋涡导致流场特性不稳定。

54.由上述各例可看出,通过渐扩均流器、深度方向交叉混合器和多孔板的插板门结构共同配合促进,才能显著提升脱硝入口首层催化剂截面温度场和速度场的均匀性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。