1.本实用新型属于压缩机制造技术领域,具体涉及一种泵体组件、涡旋压缩机。

背景技术:

2.涡旋压缩机主要由静涡旋盘、动涡旋盘、上支架、下支架、十字滑环和曲轴六大件组成组成,为了保证压缩机能够稳定可靠运行,各零部件间的摩擦副必须得到有效润滑,尤其是压缩机动静涡旋盘之间产生的所有摩擦副,原因是:1、从理论分析的角度,动、静涡旋盘端面摩擦副面积占比最大,动静盘受径向、轴向、切向气体力多个力作用,依靠油膜来润滑及密封,致使动静盘是否得到有效润滑至关重要;2、从实际售后异常机解剖角度,异常机的问题大概率是动静盘出现异常问题,动静盘异常大多数表现为缺油,二者端面及齿顶齿底出现大面积磨损,动盘磷化层脱落,严重时动盘端面整体会减薄几百个微米。综上两点,确保动静盘之间的摩擦副润滑良好,压缩机大概率能够稳定可靠运行。要想动静盘得到有效润滑,二者端面及形成的腔体内的冷冻油(也即润滑油)就要足够多,但在压缩机运行过程中,冷媒进入腔体压缩机与足够多的润滑油充分混合,排出压缩机进入多联机系统进行制冷制热循环,带油率增大,再加上长连接管,润滑油无法回流到压缩机内部,会造成压缩机单机内部缺油,各个摩擦副不能得到良好润滑,压缩机出现异常,从而系统整机性能、噪音和可靠性不满足要求。

3.涡旋压缩机是利用油泵进行供油,在电机的驱动下,曲轴带动油泵旋转并吸油,润滑油沿着曲轴轴向通孔向上运动,到达曲轴顶部,润滑油润滑动盘轴承,进入背压腔,背压腔油池被充满后,润滑油分两路运动:一路进入腔体,润滑动静涡旋盘,一路沿着上支架内部设有的径向通道回流到钣金件中,从而回到压缩机底部油池当中(图中绿色箭头所示),如此循环,保证压缩机内油量充足。下图1是涡旋压缩机内部油路图。

4.压缩机相当于整个制冷系统中的心脏部位,压缩机是否可靠决定匹配系统的寿命和性能指标。压缩机供油量与油循环率对单机和系统匹配的性能、噪音及可靠性的影响已成为行业内竞争的关键技术参数,压缩机在高频运行下,增加动静盘端面及内部的油量同时降低压缩机油循环率可大大提高压缩机的可靠性。现象一:随着压缩机转速增加,动静盘相对运动速度较快,端面与腔体内部温度较高,要更多润滑油进行大面积润滑,同时带走压缩腔内大量的热,使得动静盘之间的摩擦副润滑良好并减小动静盘的变形量,压缩机稳定可靠运行。现象二:足够多的润滑油与冷媒充分混合排出压缩机体外,造成润滑油流失,压缩机磨损异常,其次进入系统中油会影响冷凝器合和蒸发器的换热,造成系统整机能力下降。

技术实现要素:

5.因此,本实用新型提供一种泵体组件、涡旋压缩机,能够克服相关技术中的动涡旋盘与静涡旋盘的润滑不充分,导致压缩机整机性能、噪音和可靠性不满足要求的不足。

6.为了解决上述问题,本实用新型提供一种泵体组件,包括上支架、曲轴、动涡旋盘、

静涡旋盘,所述上支架套装于所述曲轴的外周,所述曲轴上构造有中心油道,所述上支架上构造有储油腔,所述中心油道能够将压缩机机壳底部油池中的润滑油输送至所述储油腔内,还包括泵油组件,所述上支架上还构造有第一输油通道,所述泵油组件能够将所述储油腔内的润滑油经由所述第一输油通道输送至所述动涡旋盘与所述静涡旋盘的摩擦位置。

7.在一些实施方式中,所述泵油组件包括旋转驱动件、活塞杆,所述旋转驱动件套装于所述曲轴上以跟随所述曲轴的旋转而旋转,所述第一输油通道包括第一油道,所述活塞杆的一端插装于所述第一油道内,所述活塞杆的另一端与所述旋转驱动件连接,所述活塞杆能够在所述旋转驱动件旋转时被所述旋转驱动件驱动沿着所述第一油道的延伸方向往复直线运动,以将所述储油腔内的润滑油吸入所述第一输油通道中,并将进入所述第一输油通道中的润滑油压入所述摩擦位置。

8.在一些实施方式中,所述旋转驱动件包括连接盘以及处于所述连接盘朝向所述上支架一侧的凸缘,在所述连接盘的周向方向上,所述凸缘的高度在预设最大高度与预设最小高度之间圆滑变化,所述旋转驱动件通过所述连接盘与所述曲轴套接,所述活塞杆的所述另一端与所述凸缘朝向所述上支架的第一端面连接。

9.在一些实施方式中,所述活塞杆的所述另一端上构造有滑槽,所述第一端面处于所述滑槽内。

10.在一些实施方式中,所述滑槽与所述凸缘之间设有滑动部件。

11.在一些实施方式中,所述连接盘上构造有排油孔;和/或,所述连接盘上设置有平衡块。

12.在一些实施方式中,所述泵体组件还包括活塞杆固定架,其与所述上支架固定连接,其上构造有通孔,所述活塞杆穿行于所述通孔内且能够沿着所述通孔的轴向移动;和/或,所述活塞杆的所述一端套装有密封圈。

13.在一些实施方式中,所述第一输油通道还包括第二油道,所述第二油道的一端与所述第一油道连通,所述第二油道的另一端与所述储油腔连通,且所述第二油道中设置有第一单向阀,以保证所述储油腔中的润滑油单向进入所述第一输油通道中。

14.在一些实施方式中,所述第一输油通道还包括第三油道,所述第三油道的一端与所述第一油道连通,所述第三油道的另一端与所述静涡旋盘上具有的第二输油通道连通。

15.在一些实施方式中,所述第三油道中设置有第二单向阀,以保证所述第一输油通道中的润滑油单向进入所述第二输油通道中;和/或,所述第二输油通道与缓冲空间连通,所述缓冲空间为所述压缩机机壳的顶部与所述静涡旋盘之间的空间。

16.在一些实施方式中,所述上支架上还构造有第一气流通道,所述第一气流通道中设有气液分离部件,所述缓冲空间中的混合气流能够进入所述第一气流通道,并在所述气液分离部件的作用下实现润滑油与冷媒气流的分离,分离后的气流经由所述压缩机机壳的排气口排出。

17.在一些实施方式中,所述上支架上还构造有第三输油通道,所述第一气流通道中分离出的润滑油能够经由所述第三输油通道进入所述储油腔。

18.在一些实施方式中,所述气液分离部件包括滤网组件、气管,所述滤网组件、气管分别处于所述冷媒气流的流动方向的上游与下游,所述气管的进气口的高度高于所述第一气流通道的出口高度。

19.本实用新型还提供一种涡旋压缩机,包括上述的泵体组件。

20.本实用新型提供的一种泵体组件、涡旋压缩机,通过单独设置所述泵油组件,将所述储油腔内的润滑油泵送至所述摩擦位置,从而保证了所述泵体组件中的摩擦副能够被充分润滑,从而提升压缩机的整机性能及系统可靠性,同时也能够降低压缩机的运行噪音。

附图说明

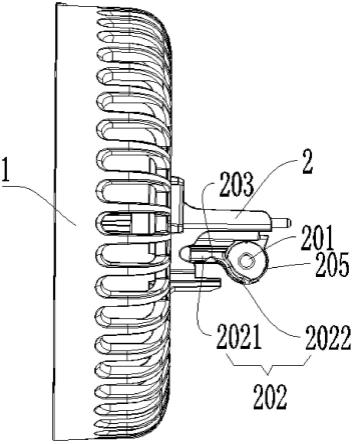

21.图1为本实用新型实施例的泵体组件的立体结构示意图;

22.图2为图1中a处的局部放大图;

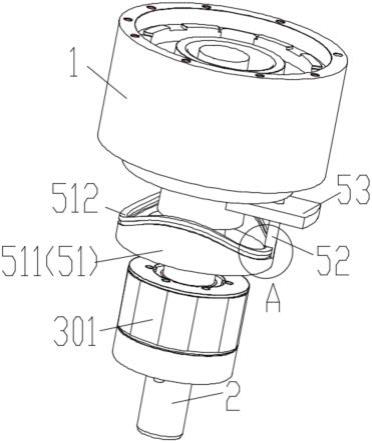

23.图3为图1中的旋转驱动件的立体结构示意图;

24.图4为本实用新型实施例中的第一单向阀及第二单向阀的一种结构示意;

25.图5为本实用新型实施例中的活塞杆的立体结构示意图;

26.图6为本实用新型实施例中的滤网组件的立体结构示意图;

27.图7为本实用新型另一实施例中的涡旋压缩机的内部结构示意图,图中的箭头示出了润滑油以及冷媒与润滑油的混合气流的流向;

28.图8为图7中b处的局部放大图。

29.附图标记表示为:

30.1、上支架;11、储油腔;2、曲轴;21、中心油道;3、动涡旋盘;4、静涡旋盘;51、旋转驱动件;511、连接盘;512、凸缘;513、滑动部件;514、排油孔;515、平衡块;52、活塞杆;521、滑槽;522、密封圈卡槽;53、活塞杆固定架;54、密封圈;61、第一油道;62、第二油道;63、第三油道;64、第二输油通道;65、第三输油通道;71、第一单向阀;711、阀芯;712、导向杆;713、出油孔;72、第二单向阀;81、滤网组件;811、滤网支架;812、滤网;82、气管;100、压缩机机壳;200、缓冲空间;301、电机转子;302、电机定子;303、下支架。

具体实施方式

31.结合参见图1至图8所示,根据本实用新型的实施例,提供一种泵体组件,包括上支架1、曲轴2、动涡旋盘3、静涡旋盘4,所述上支架1套装于所述曲轴2的外周,所述曲轴2上构造有中心油道21,能够将压缩机机壳100底部油池的润滑油沿所述曲轴2的轴向朝向所述动涡旋盘3及静涡旋盘4的一侧泵送,所述上支架1上构造有储油腔11,具体的,所述储油腔11可以为环绕所述曲轴2的环状区域,所述中心油道21还能够将所述压缩机机壳100底部油池中的润滑油输送至所述储油腔11内,所述泵体组件还包括泵油组件,所述上支架1上还构造有第一输油通道,所述泵油组件能够将所述储油腔11内的润滑油经由所述第一输油通道输送至所述动涡旋盘3与所述静涡旋盘4的摩擦位置,所述摩擦位置例如具体可以为所述动涡旋盘3与所述静涡旋盘4两者相对接触的配合面(包括各自具有的涡旋齿以及各自的基体)、动涡旋盘3与上支架1之间的接触面或者在上支架1与动涡旋盘3之间的耐磨层。该技术方案中,通过单独设置所述泵油组件,将所述储油腔11内的润滑油泵送至所述摩擦位置,从而保证了所述泵体组件中的摩擦副能够被充分润滑,从而提升压缩机的整机性能及系统可靠性,同时也能够降低压缩机的运行噪音。

32.在一些实施方式中,所述泵油组件包括旋转驱动件51、活塞杆52,所述旋转驱动件51套装于所述曲轴2上以跟随所述曲轴2的旋转而旋转,所述第一输油通道包括第一油道

61,所述活塞杆52的一端插装于所述第一油道61内,所述活塞杆52的另一端与所述旋转驱动件51连接,所述活塞杆52能够在所述旋转驱动件51旋转时被所述旋转驱动件51驱动沿着所述第一油道61的延伸方向往复直线运动,以将所述储油腔11内的润滑油吸入所述第一输油通道中,并将进入所述第一输油通道中的润滑油压入所述摩擦位置。该技术方案中,将所述旋转驱动件51与所述曲轴2的套接(具体例如过盈配合)实现对所述曲轴2旋转的利用,进而驱动所述活塞杆52的往复运动,使所述泵油组件在结构上更加精简。

33.作为所述旋转驱动件51的一种具体实现方式,所述旋转驱动件51包括连接盘511以及处于所述连接盘511朝向所述上支架1一侧的凸缘512,在所述连接盘511的周向方向上,所述凸缘512的高度在预设最大高度与预设最小高度之间圆滑变化,所述旋转驱动件51通过所述连接盘511与所述曲轴2套接,所述活塞杆52的所述另一端与所述凸缘512朝向所述上支架1的第一端面连接。具体结合图3所示,所述凸缘512沿着所述连接盘511的外周边缘朝向所述上支架1的一侧凸出,在凸出高度上则依据所述活塞杆52与所述第一油道61之间的滑动配合长度合理选择即可。所述活塞杆52的所述另一端上构造有滑槽521,所述第一端面处于所述滑槽521内,从而能够保证所述活塞杆52与所述凸缘512两者在泵油过程中的位置相对稳定、可靠。所述滑槽521与所述凸缘512之间设有滑动部件513,所述滑动部件513例如可以是夹持在两者之间的滚子(例如滚珠),也可以与其中之一例如与滑槽521的内壁形成一体的滚子,以保证所述活塞杆52在所述凸缘512上滑动的顺畅。所述活塞杆52的所述一端构造有密封圈卡槽522,其内套装有密封圈54,以保证所述活塞杆52与所述第一油道61的配合密封性,提升所述泵油组件的泵油效率。

34.在一些实施方式中,所述连接盘511上构造有排油孔514,保证其上润滑油能够更加及时地回落到底部油池;所述连接盘511上设置有平衡块515,保证所述旋转驱动件51的旋转动平衡。所述泵体组件还包括活塞杆固定架53,其与所述上支架1固定连接,其上构造有通孔,所述活塞杆52穿行于所述通孔内且能够沿着所述通孔的轴向移动,当所述泵体组件被组装于所述压缩机机壳100内时,所述活塞杆固定架53还可以同时与所述压缩机机壳100形成固定连接,以进一步保证所述活塞杆52的位置稳定可靠。

35.在一些实施方式中,所述第一输油通道还包括第二油道62,所述第二油道62的一端与所述第一油道61连通,所述第二油道62的另一端与所述储油腔11连通,且所述第二油道62中设置有第一单向阀71,以保证所述储油腔11中的润滑油单向进入所述第一输油通道中。该技术方案中,通过所述第一单向阀71的设计能够保证进入所述第一油道61内的润滑油不能被反向流回所述储油腔11内,这样,在压缩机停机一段时间后再次开启,通过所述活塞杆52把所述第一油道61中积存的一部分润滑油压所述摩擦位置进行润滑,弥补压缩机从底部油池进行供油的滞后性。

36.在一些实施方式中,所述第一输油通道还包括第三油道63,所述第三油道63的一端与所述第一油道61连通,所述第三油道63的另一端与所述静涡旋盘4上具有的第二输油通道64连通。所述第三油道63中设置有第二单向阀72,以保证所述第一输油通道中的润滑油单向进入所述第二输油通道64中;所述第二输油通道64与缓冲空间200连通,所述缓冲空间200为所述压缩机机壳100的顶部与所述静涡旋盘4之间的空间。所述第二单向阀72能够防止所述摩擦位置的润滑油在重力作用下回流导致的润滑不足现象发生。所述第一单向阀71以及第二单向阀72可以采用市购件即可,在具体结构上例如可以参考图4所示,包括一个

能够与相应的油道(具体为第二油道62、第三油道63)间隙配合的导向杆712,套装于所述导向杆712上的阀芯711,以及处于所述阀芯711上的多个出油孔713。

37.所述上支架1上还构造有第一气流通道,所述第一气流通道中设有气液分离部件,所述缓冲空间200中的混合气流能够进入所述第一气流通道,并在所述气液分离部件的作用下实现润滑油与冷媒气流的分离,分离后的气流经由所述压缩机机壳100的排气口排出。该技术方案中,通过在所述压缩机机壳100内设置所述气液分离部件能够将混合气流中的润滑油进行一次分离,保留于压缩机内部,保证压缩机内润滑油量的充足,减少进入外部系统的润滑油量,进而提升外部系统(例如空调系统)的性能。所述上支架1上还构造有第三输油通道65,所述第一气流通道中分离出的润滑油能够经由所述第三输油通道65进入所述储油腔11。

38.在一些实施方式中,所述气液分离部件包括滤网组件81、气管82,所述滤网组件81、气管82分别处于所述冷媒气流的流动方向的上游与下游,所述气管82的进气口的高度高于所述第一气流通道的出口高度。所述滤网组件81具体包括滤网支架811以及张紧于所述滤网支架811上的滤网812。

39.公知的,所述曲轴2的旋转受套装于其上的电机转子301所控制。

40.本实用新型还提供一种涡旋压缩机,包括上述的泵体组件,具体的,所述泵体组件中的曲轴2两端分别通过上支架1及下支架303支撑于所述压缩机机壳100的内部,所述电机转子301的外周与所述压缩机机壳100之间设置电机定子302,以在通电时驱动所述电机转子301旋转。

41.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

42.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。