1.本实用新型涉及一种用于拉动包装套的拉杆机构。

背景技术:

2.目前,采用网套等包装套包装水果、蔬菜时,都是采用人工操作的方式,效率低下。

3.为了解决该问题,可以采用翻套的方式,即先将网套套在一个笼状的撑套物体上,压住网套靠近被包装物的一端,再使用钩状拉杆勾住将网套,将其向被包装物一侧翻拉,最终将网套套在被包装物上。

4.但是这种结构存在缺陷:为了让钩状拉杆能够勾住网套,需要其能够沿网套的径向方向移动,插入网套的网口中,但是一旦其勾住网套,其在沿网套轴向方向移动过程中,难免会触碰到笼状的撑套物体,导致翻网不能实现。

5.已尝试的解决方案有两种:一是勾住网套后再控制拉杆回退,这种主动回退的方式很容易导致拉杆脱网,导致翻网失败,而且会增加控制难度;二是在笼状撑套物体的内部增加一个锥面或斜面,再将拉杆设计成柔性的,当拉杆沿网套轴向方向移动时,触碰到锥面或斜面,可以自动发生变形,但是这种结构会加速拉杆端部的磨损,同时柔性的拉杆也容易导致无法插入到网套中。

技术实现要素:

6.本实用新型提出了一种拉杆机构,其目的是:(1)实现拉杆的自动回退,保证翻网的正常实现;(2)减少拉杆的磨损。

7.本实用新型技术方案如下:

8.一种拉杆机构,包括拉杆单元,所述拉杆单元包括末端带有钩状体的杆件,所述拉杆单元还包括驱动装置、滑轨、滑板和弹性复位机构;

9.所述滑板安装在滑轨上,所述驱动装置用于驱动滑板沿滑轨移动;所述杆件通过滑动配合方式安装在滑板上,该滑动配合的方向与所述滑轨方向平行;所述弹性复位机构用于推动所述杆件相对于滑板向钩状体所在一端的方向移动。

10.作为本拉杆机构的进一步改进:所述钩状体的末端设有滚轮。

11.作为本拉杆机构的进一步改进:所述弹性复位机构包括固定安装在滑板上的顶杆,还包括安装在杆件的内腔中的复位弹簧,所述复位弹簧一端与杆件相连接、另一端与所述顶杆相连接。

12.作为本拉杆机构的进一步改进:杆件与滑板之间的滑动配合通过导向块实现,所述导向块固定安装在滑板上,所述杆件上开设有滑槽,该滑槽与所述导向块上的导向凸起相配合。

13.作为本拉杆机构的进一步改进:所述驱动装置为驱动气缸,所述驱动气缸的缸体相对于滑轨固定设置,所述驱动气缸的伸出杆与所述滑板相连接。

14.作为本拉杆机构的进一步改进:还包括升降体,所述升降体上设有水平的安装板,

所述安装板中部开设有通孔,所述拉杆单元为两组以上,绕所述通孔圆周均布,且拉杆上设有钩状体的一端朝向所述通孔的圆心。

15.相对于现有技术,本实用新型具有以下有益效果:(1)本装置带有弹性复位机构,拉杆在拉网过程中触碰到锥面或斜面时,可以自动回退,越过障碍后又自动归位,不需要通过控制系统进行控制,结构简单,成本低,并且回退速度受斜面角度控制,相对于通过气缸控制回退,动作较为缓和,不容易脱网;(2)拉杆的末端带有滚轮,可以减小与锥面或斜面之间的摩擦,保证动作顺畅,提高了设备的使用寿命。

附图说明

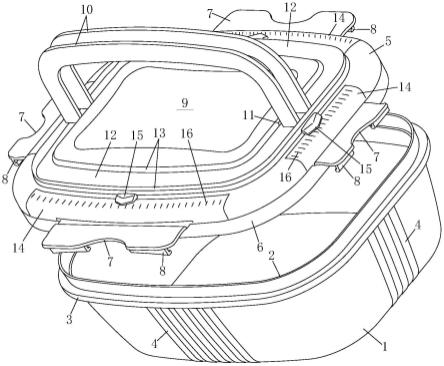

16.图1为实施例一的结构示意图;

17.图2为实施例一中拉杆单元的结构示意图,图中不包含驱动气缸部分;

18.图3为实施例一中拉杆单元的剖视示意图,图中不包含驱动气缸部分;

19.图4为实施例一中撑套物体的结构示意图;

20.图5为实施例二的结构示意图;

21.图6为实施例二中撑套物体的结构示意图。

具体实施方式

22.下面结合附图详细说明本实用新型的技术方案:

23.如图2和3,一种拉杆机构,包括拉杆单元2,所述拉杆单元2包括末端带有钩状体2-7的杆件2-6。所述拉杆单元2还包括驱动装置、滑轨2-2、滑板2-3和弹性复位机构。

24.所述滑板2-3安装在滑轨2-2上。

25.所述杆件2-6通过滑动配合方式安装在滑板2-3上,该滑动配合的方向与所述滑轨2-2方向平行。本实施例中,杆件2-6与滑板2-3之间的滑动配合是通过导向块2-5实现的,所述导向块2-5固定安装在滑板2-3上,所述杆件2-6上开设有滑槽,该滑槽与所述导向块2-5上的导向凸起相配合。也可以通过其它结构来实现,例如在滑板2-3上设置一组导轨,杆件2-6通过滑块安装在导轨上;或者在滑板2-3上设置一个导向孔,将杆件2-6安装在该导向孔中。滑动配合的实现方式属于常规技术,不做赘述。

26.所述弹性复位机构用于推动所述杆件2-6相对于滑板2-3向钩状体2-7所在一端的方向移动。本实施例中,所述弹性复位机构包括固定安装在滑板2-3尾端的顶杆2-4,还包括安装在杆件2-6的内腔中的复位弹簧2-9,所述复位弹簧2-9一端与杆件2-6相连接、另一端与所述顶杆2-4相连接。还可以通过其它结构来实现,比如使用套筒代替顶杆2-4,杆件2-6的尾端和复位弹簧2-9都安装在该套筒中;也可以使用拉簧结构直接拉动杆件2-6。

27.所述驱动装置用于驱动滑板2-3沿滑轨2-2移动。本实施例中,所述驱动装置为驱动气缸2-1,所述驱动气缸2-1的缸体相对于滑轨2-2固定设置,所述驱动气缸2-1的伸出杆与所述滑板2-3相连接。还可以使用电机与丝杠导轨结构、或者电机与齿轮齿条机构等,来实现滑板2-3的直线移动驱动。

28.所述钩状体2-7的末端可以是硬质的,直接与斜面滑动接触。优选的,在钩状体2-7的末端安装滚轮2-8,将滑动摩擦转换为滚动摩擦,降低摩擦力,减小损耗,延长使用寿命。

29.实施例一

30.如图1,所述拉杆机构还包括升降体1,所述升降体1可以是气缸驱动的,也可以是电机与丝杠导轨、或者电机与齿轮齿条驱动的。所述升降体1上设有水平的安装板1-1,所述安装板1-1中部开设有通孔,所述拉杆单元2为四组,绕所述通孔圆周均布,且拉杆上设有钩状体2-7的一端朝向所述通孔的圆心,且钩状体2-7是向上弯曲的(钩向下)。

31.如图4,本实施例中,拉杆机构的作用是将套在第一撑套装置3外侧的网套拉下来。所述第一撑套装置3包括上座、下座和若干圆周均布在上座与下座之间的撑杆3-1,还包括斜块3-2。上座与下座之间设有一个由丝杠驱动的升降块,撑杆3-1上端与上座转动连接、下端与斜块3-2的外端转动连接,斜块3-2的内端则与升降块转动连接。(或者是撑杆3-1与斜块3-2固定连接,斜块3-2再通过一连杆与升降块连接,该连杆的两端均为转动连接。)撑杆3-1与斜块3-2是交错布置的。升降块上下移动时,撑杆3-1随之摆动,实现整体的收缩与撑开。

32.在翻网前,网套是套在撑杆3-1外侧的,撑杆3-1处于撑开状态。网套的下端超出下座一部分,处于收口状态,这部分会被压到其它部件上,比如图6所示的第二撑套装置4上顶部的锥形碗口中。同时,第一撑套装置3是位于图1所示的安装板1-1的通孔中的,各驱动气缸2-1处于收缩状态。

33.然后开始向下翻动网套:驱动气缸2-1动作,各拉杆单元2的钩状体2-7插入网套并穿过撑杆3-1之间的间隙,然后升降体1开始下降,拉杆单元2勾住网套开始下翻,当钩状体2-7末端的滚轮2-8碰到斜块3-2的上表面时,在斜块3-2的作用下,杆件2-6开始回退,直至钩状体2-7越过第一撑套装置3的下座,杆件2-6在复位弹簧2-9的作用下开始再次向中心靠拢,同时也完成了网套的下翻动作。最后驱动气缸2-1收缩。

34.实施例二

35.本实施例事实上是实施例一的延续。在实施例一完成后,其它装置(或通过人工操作)会将被包装的物体放在图6中第二撑套装置4的碗口中,物体会压住网套的上端。后续需要将套在如图6所示的第二撑套装置4上的网套再上翻回来,也就完成了对物体的包装。

36.如图5,相对于实施例一,拉杆机构部分的区别主要在于钩状体2-7是向下弯曲的(钩向上)。

37.如图6,第二撑套装置4包括架体和架体顶部的碗口,碗口用于盛放被包装物体,碗口底部是一个锥面4-2。架体包括若干圆周布置的立杆4-1。

38.在翻网前,第二撑套装置4是位于图5所示的安装板1-1的通孔中的,各驱动气缸2-1处于收缩状态。

39.然后开始向上翻动网套:驱动气缸2-1动作,各拉杆单元2的钩状体2-7插入网套并穿过立杆4-1之间的间隙,然后升降体1开始上升,拉杆单元2勾住网套开始上翻,当钩状体2-7末端的滚轮2-8碰到锥面4-2时,杆件2-6开始回退,直至钩状体2-7越过第二撑套装置4的上端,杆件2-6在复位弹簧2-9的作用下开始再次向中心靠拢,同时也完成了网套的上翻动作,网套包裹在被包装物体的外侧。最后驱动气缸2-1收缩归位。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。