1.本实用新型涉及润滑泵领域,更具体地说,它涉及一种矿用液压润滑泵。

背景技术:

2.矿用设备在井下工作过程中,由于设备与零件之间的摩擦较大,容易在使用过程中出现高温以及磨损现象,因此需要加注黄油去降低温度以及润滑。但实际现在井下加油基本靠人工去加注,非常耗时耗力,而且人工打油有许多弊端,比如:一、润滑油脂加注过多,因人工打油无法准确的加注润滑油脂槽所需的油量,每次加油只能等润滑点排油口出油了才停止,但如果排油口出油了,实际已经注入远远大于所需油量,造成油脂浪费,增加润滑成本;二、润滑点漏加注油脂,如果润滑点较多,人工在加注油脂时容易忘记哪几个润滑点已加注,一点润滑点长时间没得到润滑,很工艺造成设备零部件损坏,对生产造成严重影响;三、注入油脂二次污染,加注黄油嘴因长时间暴露在外面,时间一长,在油嘴附近会附着较多灰尘、石子等杂质,现场工人加注油脂也是直接往油嘴上打油,间接的将附着在外面的杂质通过油嘴进入润滑油脂槽,导致设备零部件磨损加剧,设备寿命减短;

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种矿用液压润滑泵。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种矿用液压润滑泵,包括泵座,在泵座上设置有用于存储润滑油脂的油桶、与各个润滑点相连通的液压分油阀、将油桶内的润滑油脂泵送至液压分油阀的泵送机构;所述泵送机构包括吸油泵、集成阀块和液压驱动装置,所述集成阀块将通过进脂管与液压分油阀相连通;所述液压驱动装置将驱使吸油泵从油桶内吸入润滑油脂,并且将该润滑油脂泵送至集成阀块上,所述集成阀块再通过进脂管将润滑油脂输送至液压分油阀对各个润滑点进行润滑。

6.本实用新型进一步设置:所述吸油泵包括吸油泵体,所述吸油泵体上设置有带有左活塞的左油缸和带有右活塞的右油缸,所述左活塞和右活塞之间设置换向滑阀;所述液压驱动装置推动左活塞或者右活塞运动,使得左油缸或者右油缸将从油桶内吸入的润滑油脂,并且将左油缸或者右油缸内的润滑油脂泵送至集成阀块上。

7.本实用新型进一步设置:所述吸油泵体上开设有左进油通道和右进油通道,所述左进油通道用于连通左油缸和油桶;所述右进油通道用于连通右油缸和油桶。

8.本实用新型进一步设置:所述吸油泵还包括左油缸座和右油缸座,所述左油缸通过左油缸座固定在吸油泵体的一侧,所述右油缸通过右油缸座固定在吸油泵体的另一侧。

9.本实用新型进一步设置:所述液压驱动装置包括电磁换向阀和液压驱动油箱,所述液压驱动油箱通过电磁换向阀分别与左驱动油管和右驱动油管相连接;所述左驱动油管与左油缸相连接,用于推动左活塞在左油缸内运动;所述右驱动油管与右油缸相连接,用于推动右活塞在右油缸内运动。

10.本实用新型进一步设置:所述左油缸座设置有左驱动接头,所述左驱动油管通过左驱动接头与左油缸相连接;所述右油缸座设置有右驱动接头,所述右驱动油管通过右驱动接头与右油缸相连接。

11.本实用新型进一步设置:所述集成阀块包括左溢流阀和右溢流阀;所述左溢流阀设置在与液压分油阀相连接的左进脂管上,并且其通过左回油管与油桶相连接;所述右溢流阀设置在与液压分油阀相连接的右进脂管上,并且其通过右回油管与油桶相连接。

12.本实用新型进一步设置:所述油桶内设置有油位指示杆机构,所述油位指示杆机构包括导套、指示杆和压油盘;所述导套的一端部设置有固定在油桶底部的固定底座,另一端设置有固定在油桶顶部的指示座;所述指示杆置于导套内,所述指示杆的一端部设置限位销,另一端部贯穿指示座置于油桶外,所述限位销的两端部置于导套的限位滑槽上,所述固定底座设置有驱使限位销复位的复位弹簧;所述压油盘套设在导套,所述压油盘与指示座之间设置压油盘弹簧;当压油盘沿导套向下滑动过程中,所述压油盘会抵靠在限位销上,从而推动限位销会带动指示杆向下移动。

13.本实用新型进一步设置:所述指示座置于油桶的一端部设置指示凹槽,所述指示杆的一端部置于指示凹槽内。

14.本实用新型进一步设置:所述液压分油阀设置有油路堵塞监视器,用于监视液压分油阀的油路是否通畅。

15.本实用新型有益效果:本实用新型的所述液压驱动装置将驱使吸油泵从油桶内吸入润滑油脂,并且将该润滑油脂泵送至集成阀块上,所述集成阀块再通过进脂管将润滑油脂输送至液压分油阀对各个润滑点进行润滑,实现可以准确无误的向各个润滑点定时、定量提供润滑油脂,而且该矿用液压润滑泵全封闭结构不受外部因素影响,不会产生杂质磨损零部件的风险,同时采用液压驱动装置作为液压驱动动力,从而避免采用电动驱动,有效提高防爆性能,适用于煤矿等环境恶劣的工况。

附图说明

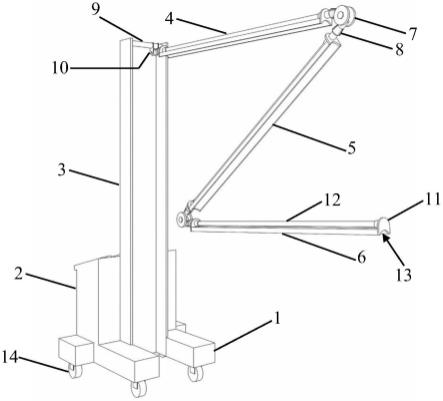

16.图1为本实用新型一种矿用液压润滑泵的结构示意图一;

17.图2为本实用新型一种矿用液压润滑泵的结构示意图二;

18.图3为吸油泵的剖视图;

19.图4为油桶和油位指示杆机构的剖视图;

20.图5为本实用新型一种矿用液压润滑泵的原理图。

21.附图标记说明:1、泵座;2、油桶;3、液压分油阀;4、泵送机构;41、吸油泵;411、吸油泵体;4111、左进油通道;4112、右进油通道;412、左活塞;413、左油缸;414、右活塞;415、右油缸;416、左油缸座;4161、左驱动接头;417、右油缸座;4171、右驱动接头;418、换向滑阀;42、集成阀块;421、左溢流阀;422、右溢流阀;423、左回油管;424、右回油管;43、液压驱动装置;431、电磁换向阀;432、左驱动油管;433、右驱动油管;5、进脂管;51、左进脂管;52、右进脂管;6、油位指示杆机构;61、导套;611、限位滑槽;62、指示杆;63、压油盘;64、固定底座;65、指示座;651、指示凹槽;66、限位销;67、压油盘弹簧;68、复位弹簧;7、油路堵塞监视器。

具体实施方式

22.参照附图1至图5对本实用新型一种矿用液压润滑泵实施例做进一步详细说明。

23.从图1、图2和图5可知,一种矿用液压润滑泵,包括泵座1,在泵座1上设置有用于存储润滑油脂的油桶2、与各个润滑点相连通的液压分油阀3、将油桶2内的润滑油脂泵送至液压分油阀3的泵送机构4;所述液压分油阀3的结构为现有技术,在这里就不再赘述。

24.从图5可知,所述泵送机构4包括吸油泵41、集成阀块42和液压驱动装置43,所述集成阀块42将通过进脂管5与液压分油阀3相连通;所述液压驱动装置43将驱使吸油泵41从油桶2内吸入润滑油脂,并且将该润滑油脂泵送至集成阀块42上,所述集成阀块42再通过进脂管5将润滑油脂输送至液压分油阀3对各个润滑点进行润滑,实现可以准确无误的向各个润滑点定时、定量提供润滑油脂,而且该矿用液压润滑泵全封闭结构不受外部因素影响,不会产生杂质磨损零部件的风险,同时采用液压驱动装置43作为液压驱动动力,而避免采用电动驱动,有效提高防爆性能,适用于煤矿等环境恶劣的工况。

25.为了使得该矿用液压润滑泵更加紧凑合理,将油桶2设置在泵座1的一侧,将吸油泵41和集成阀块42设置在一起置于油桶2下方,便于吸油泵41从油桶2内吸入润滑油脂泵送至集成阀块42,而液压驱动装置43和液压分油阀3设置在泵座1的另一侧,所述液压驱动装置43位于液压分油阀3的下方,其中液压分油阀3通过润滑管道与各个润滑点相连通。

26.从图3可知,所述吸油泵41包括吸油泵体411,所述吸油泵体411上设置有带有左活塞412的左油缸413和带有右活塞414的右油缸415,所述左油缸413通过左油缸座416固定在吸油泵体411的一侧,所述右油缸415通过右油缸座417固定在吸油泵体411的另一侧,对左油缸413和右油缸415起到固定作用,其中所述吸油泵体411上开设有左进油通道4111和右进油通道4112,所述左进油通道4111用于连通左油缸413和油桶2;所述右进油通道4112用于连通右油缸415和油桶2。

27.所述左活塞412和右活塞414之间设置换向滑阀418,其中换向滑阀418的结构为现有技术,在这里就不在赘述,该换向滑阀418来切换左活塞412和右活塞414在对应左油缸413和右油缸415相对位置,当左活塞412处于左油缸413的打开位置时,该打开位置为左活塞412与左油缸413的进油口相错开,使得所述左油缸413通过左进油通道4111从油桶2内吸入的润滑油脂,此时所述液压驱动装置43推动左活塞412运动挤压润滑油脂,将左油缸413内的润滑油脂泵送至集成阀块42上,同时换向滑阀418将推动右活塞414移动至右油缸415的打开位置,使得右油缸415通过右进油通道4112从油桶2内吸入的润滑油脂,等待所述液压驱动装置43推动驱使右活塞414运动挤压,将右油缸415内的润滑油脂泵送至集成阀块42上,此时换向滑阀418将推动左活塞412移动至左油缸413的打开位置,而左油缸413重复上一次动作。

28.所述液压驱动装置43包括电磁换向阀431和液压驱动油箱,该电磁换向阀431为防爆型电磁换向阀,所述液压驱动油箱通过电磁换向阀431分别与左驱动油管432和右驱动油管433相连接;所述左油缸座416设置有左驱动接头4161,所述左驱动油管432通过左驱动接头4161与左油缸413相连接,用于推动左活塞412在左油缸413内运动;所述右油缸座417设置有右驱动接头4171,所述右驱动油管433通过右驱动接头4171与右油缸415相连接,用于推动右活塞414在右油缸415内运动,因此电磁换向阀431可以交替通过左驱动油管432和右驱动油管433驱动,能实现液压驱动油箱的一根驱动油管接入,电磁换向阀431可以换向驱

动双油缸运动双出口泵送油脂。

29.所述集成阀块42包括左溢流阀421和右溢流阀422;所述左溢流阀421设置在与液压分油阀3相连接的左进脂管51上,并且其通过左回油管423与油桶2相连接;所述右溢流阀422设置在与液压分油阀3相连接的右进脂管5上,并且其通过右回油管424与油桶2相连接,当液压分油阀3发生堵塞时,所述润滑油脂可以通过左回油管423或者右回油管424重新回流到油桶2内,不会影响泵送机构4正常影响,提高使用寿命,并且在所述液压分油阀3设置有油路堵塞监视器7,用于监视液压分油阀3的油路是否通畅,油路堵塞监视器7内部零部件全部采用矿井下专用配件,其工作原理是通过监视分油器内部零部件的动作改变监视器内部的磁场,从而判断此油路是否通畅,正常情况下没过一段时间会有一个信号发送,如在一段时间(时间可调)内无信号发送则判断此油路堵塞,需要检修故障。

30.为了方便操作人员加注油脂并且快速知道油桶2内的油位,在所述油桶2内设置有油位指示杆机构6,从图4可知,所述油位指示杆机构6包括导套61、指示杆62和压油盘63;所述导套61的一端部设置有固定在油桶2底部的固定底座64,另一端设置有固定在油桶2顶部的指示座65;所述指示杆62置于导套61内,所述指示杆62的一端部设置限位销66,另一端部贯穿指示座65置于油桶2外,所述限位销66的两端部置于导套61的限位滑槽611上;为了便于观察指示杆62所处状态,所述指示座65置于油桶2的一端部设置指示凹槽651,所述指示杆62的一端部置于指示凹槽651内。

31.所述压油盘63套设在导套61,所述压油盘63与指示座65之间设置压油盘弹簧67;在满油脂状态下,由于油脂的浮力将压油盘63置于油桶2顶部,随着油脂慢慢流逝,压油盘63沿导套61缓缓滑动,直至下移到限位销66位置并且抵靠在一起,带动限位销66将指示杆62慢慢下移,限位销66移动至限位滑槽611最下端停止,指示杆62最上端埋没至指示凹槽651的底部,此时为最低油位,等加注油脂时油压将压油盘63慢慢往上移动,复位弹簧68也慢慢将指示杆62与限位销66往上移动,指示杆62完全复位,说明此时油脂容量可以正常泵送。

32.为了进一步说明该矿用液压润滑泵的技术方案,对其工作原理进行描述:

33.液压驱动油箱的驱动液压油从驱动进油口进入电磁换向阀431,然后再通过左驱动油管432推动驱动左油缸413的左活塞412动作挤压润滑油脂,将左油缸413内的润滑油脂泵送至集成阀块42上,集成阀块42通过左进脂管51把润滑油脂输送至液压分油阀3上对各个润滑点进行润滑,如果此时液压分油阀3发生堵塞,该润滑油脂将通过集成阀块42内的左溢流阀421通过左回油管423重新回流到油桶2内,来保证泵送机构4正常影响,同时油路堵塞监视器7也会监测到油路堵塞或者活塞卡死并通知操作人员进行维修;

34.同时在左活塞412动作挤压润滑油脂时,该换向滑阀418也将推动右活塞414移动至右油缸415的打开位置,使得右油缸415通过右进油通道4112从油桶2内吸入的润滑油脂,等待电磁换向阀431换向,到达事先设定时间后通电,电磁换向阀换向后从驱动液压油通过右驱动油管433进入另一边的右油缸415驱动内部右活塞414动作挤压润滑油脂,将右油缸415内的润滑油脂泵送至集成阀块42上,集成阀块42通过右进脂管52把润滑油脂输送至液压分油阀3上对各个润滑点进行润滑,如果此时液压分油阀3发生堵塞,该润滑油脂将通过集成阀块42内的右溢流阀422通过右回油管424重新回流到油桶2内,来保证泵送机构4正常影响,同时油路堵塞监视器7也会监测到油路堵塞或者活塞卡死并通知操作人员进行维修。

35.而另一边原先进入左油缸413的液压油通过电磁换向阀431和驱动回油口回至液压驱动油箱,使得泵送机构4就一直往复前面的动作一直循环进行泵送润滑油脂至油阀上对各个润滑点进行润滑,等油桶2内的油脂降低到一定位置后,压油盘63碰到导套61上的限位销66将到导套61内的指示杆62下拉,指示杆62动作说明油位已到最低油位标准,需加注润滑油脂,润滑油脂从加油口加入即可。

36.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。