1.本发明属于金属防护技术领域,具体涉及一种具有长寿命、高耐蚀耐磨超疏水层及其制备方法。

背景技术:

2.本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.近年来,有许多种方法用来提高铝合金的耐蚀性,而其中受仿生材料的启发,对材料表面进行超疏水处理,实验结果证明利用表面超疏水性可以有效地抑制金属基体的腐蚀过程,金属的耐蚀性由于超疏水层的出现得到了极大的提升。超疏水性是通过微/纳米级或分层的表面纹理和低表面能材料来实现的,仿生超疏水材料在防冷冻、防盐潮解腐蚀、防生物细菌附着、自清洁、油水分离、微滴操纵、减阻等方面都有着广泛的前景。

4.在常用疏水材料中,聚二甲基硅氧烷(pdms)材料因其易于制造和性能优异,在过去几年中受到了广泛的关注。目前为止,已经报道了许多pdms制备超疏水表面的尝试,目前大多数方法需要复杂和漫长的步骤,例如,需要经过高温处理,离心、模板成型和蚀刻颗粒等过程,甚至需要真空装置。而pdms材料直接应用于铝合金表面则存在以下问题:(1)如果结合界面没有做合适的处理,pdms与铝合金的结合强度低,长寿命使用受到限制;(2)过高的高温处理温度直接影响时效铝合金的时效状态,有可能降低铝合金的强度。

技术实现要素:

5.针对目前pdms在铝合金制备超疏水层存在的问题,本发明提供一种新的处理方法:先在高强铝合金表面进行表面硅烷化,然后用pdms处理成低能表面,再在pdms等低能表面基础上用纳米颗粒进行修饰成具有微纳米二级结构的超疏水层,其中采用喷涂纳米颗粒进行修饰的手段可避开高温处理过程中的各种不利影响,不需要特殊的实验条件或复杂的操作,可对复杂形状及任意尺寸的基板。通过硅烷交联耦合,极大提高了超疏水层的结合强度,使超疏水层具有长寿命等特点,长期放置超疏水性能不降低。采用喷涂微纳尺寸颗粒在pdms表面构筑二次微米拓扑结构,提高了低能表面的超疏水性和耐磨性。本发明制备的超疏水层还具有良好的低温性能,表现出良好的耐结冰性能,对比没有处理的铝合金,结冰时间延迟6倍以上。

6.为了实现上述目的,本发明的技术方案为:

7.本发明的第一方面,提供一种具有长寿命、高耐蚀耐磨超疏水层的制备方法,包括以下步骤:

8.(1)对试样进行砂纸打磨、清洗和碱洗;

9.(2)配置表面硅烷化溶液,对试样进行表面硅烷化;

10.(3)将pdms和固化剂混合搅拌,涂覆于完成表面硅烷化的试样上,干燥以达到半固

化状态;

11.(4)在溶剂中加入pdms和固化剂,混合均匀后,加入sio2粉末和聚四氟乙烯颗粒,混合形成均匀的悬浮液;将悬浮液喷涂于试样上,干燥固化。

12.进一步的,所述碱洗为用1-10%wt.naoh水溶液碱洗试样1-5min。

13.进一步的,所述试样为铝合金。

14.进一步的,所述表面硅烷化溶液的配置过程如下:将氨丙基三乙氧基硅烷、无水乙醇和去离子水混合,再用氨水调节ph值为7-10(推荐8),静置水解。优选的,氨丙基三乙氧基硅烷、无水乙醇和去离子水的体积比为1:(10-20):(1-5)。优选的,ph值为8。优选的,水解时间为6-10小时。

15.进一步的,表面硅烷化的过程如下:将碱洗后的试样转移到表面硅烷化溶液中,浸泡8-15分钟,取出后100-150℃固化1-3小时完成表面硅烷化。

16.进一步的,步骤(3)中,pdms和固化剂的质量比例为8-15:1,优选为10:1。

17.进一步的,步骤(3)中,在60-120℃下烘箱干燥10-30分钟以达到半固化状态。

18.进一步的,步骤(4)中,溶剂为正己烷或甲苯。

19.进一步的,步骤(4)中,pdms,固化剂,sio2粉末,聚四氟乙烯颗粒,溶剂的质量比例为(12-24):2:(2-20):1:(100-500)。

20.进一步的,加入sio2粉末和聚四氟乙烯颗粒后,超声处理10-30分钟。

21.进一步的,步骤(4)中,将涂层在80-150℃下烘箱加热1-24小时。

22.本发明的第二方面,提供上述方法制备得到的具有长寿命、高耐蚀耐磨超疏水层。

23.本发明提供了一种在高强铝合金表面制备超疏水层及良好耐蚀性、耐磨性的方法,该方法不仅局限于7系高强铝合金,也可以用于其他系列铝合金。本发明的关键点利用表面硅烷化和和添加颗粒喷涂的方法,使铝合金表面与硅烷分子链产生缩合,在随后的步骤利用喷涂的方法使硅烷分子链与pdms分子固化结合,并再利用喷涂添加的微纳尺寸sio2颗粒和聚四氟乙烯颗粒构筑形成二次微纳米拓扑结构,从而实现对表面的修饰,获得超疏水表面。表面硅烷化的意义:碱洗后具有oh键的铝合金表面可以和硅烷水解液中低聚硅氧烷的硅醇键缩合,在金属表面形成稳定的化学键进行连接,具有很强的结合力。而喷涂添加的微纳尺寸sio2颗粒和聚四氟乙烯颗粒形成二次微纳米拓扑结构,这些微纳米结构纵横交错形成了许多闭合的空隙,微纳拓扑结构形成的空隙截留了大量的空气形成气垫,表现出超疏水特性。本发明获得接触角为156

°

,且具有很高的结合强度及耐磨性,经过测试在500g磨损载荷下磨损180min后被磨损区域的表面润湿角依然可以达到129

°

。另外经过本发明获得铝合金试样表面的耐蚀性比没有经过处理的提高了162倍。

24.本发明的有益效果如下:

25.(1)通过硅烷交联耦合,极大提高了超疏水层的结合强度,使超疏水层具有长寿命等特点,长期放置超疏水性能不降低。

26.(2)采用喷涂微纳尺寸sio2颗粒在pdms表面构筑二次微米拓扑结构,进一步提高了低能表面的超疏水性,比单纯的pdms层要高,且sio2颗粒作为骨架结构极大提高了超疏水层的耐磨性,使其可以用于复杂环境中。

27.(3)采用喷涂法构筑二次微纳拓扑结构的方法简单易行,避开了复杂高温处理过程,对于保持时效铝合金的力学性能是有利的,且对试样尺寸没有过多要求,可应用于各种

复杂试样表面超疏水层的制备。

28.(4)使用本发明制备的超疏水层也具有良好的低温性能,表现出良好的耐结冰性能,对比没有处理的铝合金,结冰时间延迟6倍以上。

附图说明

29.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

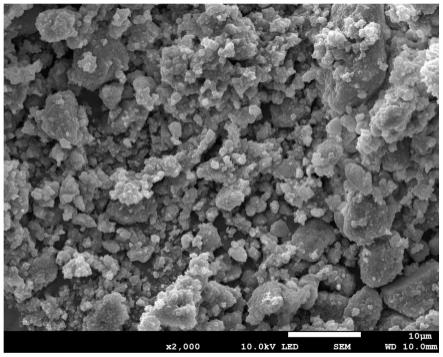

30.图1为微纳米尺度的二次结构图。

31.图2为实施例1测定的接触角图。

32.图3为实施例1处理后的7055铝合金试样与未处理试样的极化曲线。

33.图4为实施例1处理后的7055铝合金试样与未处理试样磨损性能对比图。

34.图5为实施例1处理后的7055铝合金试样与未处理试样磨损实验后形貌图。

35.图6为实施例1处理后的7055铝合金试样与未处理试样表面液滴冷冻过程图。

具体实施方式

36.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

37.实施例1

38.7055铝合金表面超疏水层的制备。

39.首先配置氨丙基三乙氧基硅烷,无水乙醇,去离子水(1:15:4)(v/v/v)的混合溶液,再用氨水调节ph值为8,静置水解时间8小时后得到水解液;用sic纸(400目)打磨aa7055试样,再用3%wt.naoh水溶液碱洗试样3分钟,然后浸泡入水解液中15分钟,取出后120℃固化1小时完成表面硅烷化。将2g pdms和0.2g固化剂(质量比10:1)混合搅拌10min,然后涂抹在固化后的试样上,将涂抹均匀的试样在80℃下预固化20分钟以达到半固化状态。在20ml正己烷溶剂中加入1g pdms和0.1g固化剂,将混合物磁性搅拌30分钟。然后,在混合物中加入0.3gsio2粉末和0.05g聚四氟乙烯颗粒,超声处理20分钟形成均匀的悬浮液。接下来,将悬浮液在距离半固化样品10cm处喷涂8秒。将涂层在80℃下加热24小时,以达到固化状态获得的接触角达到了156

°

。

40.如图1所示,其具有微纳米尺度的二次结构。

41.如图2所示,极化曲线测量的耐蚀性提高了两个数量级,腐蚀性能如图3所示,超疏水处理的表面除了表现出非常优秀的耐磨性能,其摩擦曲线的幅度变化较小,磨损性能如图4所示,在500g磨损载荷下磨损180min后被磨损区域的表面痕迹较浅,润湿角可以达到129

°

,磨损后表面形貌如图5所示。图6显示了冰水在裸铝和超疏水处理的表面上的冻结过程。当它变得完全不透明时,它变成了冰。在裸露的铝表面上的液滴在5min内变成了冰。然而,液滴在超疏水表面30min内几乎没有变化,超疏水表面的液滴在33min内变成冰,这是比在裸露的铝表面的冷冻时间大6倍。

42.实施例2

43.7n01铝合金表面超疏水层的制备。

44.首先配置氨丙基三乙氧基硅烷5ml,无水乙醇75ml,去离子水20ml的混合溶液,再用氨水调节ph值为10,静置水解时间10h后得到水解液a;用sic纸(400目)打磨7n01铝合金试样,再用5%wt.naoh水溶液碱洗试样1分钟,然后浸泡入水解液中8分钟,取出后100℃固化1小时完成表面硅烷化。将2g pdms和0.2g固化剂混合搅拌10分钟,然后涂抹在固化后的试样上,将涂抹均匀的试样在100℃下预固化10分钟以达到半固化状态。在20ml甲苯中加入1g pdms和0.1g固化剂,将混合物磁性搅拌30分钟。然后,在混合物中加入0.5g sio2粉末和0.05g的聚四氟乙烯颗粒,超声处理20分钟形成均匀的悬浮液。接下来,将悬浮液在距离半固化样品20cm处喷涂15秒。将涂层在100℃下加热2h,以达到固化状态,获得的涂层接触角达到了152

°

。

45.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。