1.本发明涉及航空发动机技术领域,特别地,涉及一种后支承壳体组合腔内导管的气密性修复方法。

背景技术:

2.后支承壳体的腔体内一般设置有导管,腔体由支板、安装边和座组合焊接而成,导管焊接在腔体内。航空发动机的后支承壳体的腔体与导管形成的组合结构在制作完成以后,一般要先检查导管气密性是否合格,只有合格了才能投入应用。目前对后支承壳体组合腔内导管的气密性检查方法是:通过将导管放置在液体中(即腔体内充满液体),支板上设有两个小孔,向导管内通入一定压力的气体,导管若气密性不合格,则会从支板上两个小孔往外冒气泡,导管若气密性合格,则不会从支板上两个小孔往外冒气泡。现有的检查方法存在如下问题:(1)当导管的气密性不合格时,上述做法无法确定导管上的具体裂纹位置,无法进行针对性的补焊修复;(2)由于导管所处的内腔极为狭长,小孔仅可作为气密性试验检查的观察孔,整个腔体无其余对外通道,无导管取出空间,打磨去除导管和支板、导管和座组合的焊缝后,因导管本身长且弯曲的结构,也无法通过导管与支板、座组合连接处槽/孔处取出,导管管身气密性不合格处补焊修复可达性较差,导致导管的气密性也无法修复。因导管的气密性不合格且无法修复会导致整个后支承壳体报废,进而导致发动机的修理成本较高,也会导致后支承壳体材料的浪费。

技术实现要素:

3.本发明提供了一种后支承壳体组合腔内导管的气密性修复方法,以解决现有后支承壳体内导管的气密性不合格时无法修复的技术问题。

4.本发明提供一种后支承壳体组合腔内导管的气密性修复方法,所述后支承壳体包括支板、安装边、座组合和导管,所述支板、安装边和座组合焊接形成腔体结构,所述导管安装在腔体内,导管的两个端口两侧分别与支板和座组合焊接连接,所述后支承壳体组合腔内导管的气密性修复方法包括如下步骤:

5.s1、导管脱落:打磨去除气密性不合格的导管和支板之间的焊缝以及导管和座组合之间的焊缝,直至导管脱落;

6.s2、设窗口、取导管:在安装边上沿导管的管身长度布设方向开设窗口,通过窗口取出导管;

7.s3、更换导管:对取出的导管作废物处理,重新更换一个新的导管;

8.s4、重装导管:将更换后的新的导管重新装入原位置,将导管和支板以及导管和座组合焊接,形成腔体,并对焊缝进行煤油渗透检查;

9.s5、制作补块:切割与安装边等厚同材料的补块,补块大小根据窗口大小进行打磨;

10.s6、窗口密封:使用打磨后的补块定位焊接在窗口上,以将窗口密封;

11.s7、气密性检查:重新对导管及腔体进行气密性试验检查,若气密性均合格,则气密性修复过程完成,若导管的气密性不合格,重复进行步骤s1~s6,直至气密性合格,若腔体的焊缝处气密性不合格,对漏气的焊缝处进行重新补焊。

12.本技术的修复方法只能在安装边上开设窗口的理由如下:导管的长度大于座组合内孔直径,若从座组合上开窗口,导管无法从座组合窗口处取出。支板为长扁形结构,若从支板上开窗口取出导管,需沿支板开很长的槽才有可能取出导管,但支板的一半处于另一个大支板中,开的槽长度受限无法保证槽有足够的空间取出导管,同时为了取出导管,在支板上开长的槽,后续的补块焊接面太大,零件变形大,不可取。且在安装边开窗口不会影响安装边的强度要求。

13.进一步的,所述步骤s6完成以后还要进行对后支承壳体的稳定性处理,所述稳定性处理具体包括:后支承壳体的安装边所在的端面朝下,将整个后支承壳体置于真空炉中,以15

±

5℃/min的速率升至400

±

10℃,保温4~6h后,关闭真空炉,向真空炉中通入惰性气体并采用风冷方式使炉内温度冷却至≤150℃,从真空炉中取出后支承壳体,再置于空气中冷却至室温。

14.进一步的,所述步骤s7中的导管气密性试验检查具体为:封堵导管与座组合连接处的导管端口一,从导管与支板连接处的导管端口二通入压缩空气,将后支承壳体组合置于液体中,通过检测支板上自带的观察孔中有无气泡冒出,来判断导管的气密性是否合格,若有气泡冒出,则导管的气密性不合格,若无气泡冒出,则导管的气密性合格;

15.腔体的气密性试验检查具体为:封堵支板上自带的观察孔,从座组合自身上的孔口处通入压缩空气,将后支承壳体组合置于液体中,通过观察每个焊缝处有无气泡冒出,来判断腔体的气密性是否合格,若有气泡冒出,则腔体的气密性不合格,若无气泡冒出,则腔体的气密性合格。

16.进一步的,所述步骤s7中气密性合格以后还要对导管的端面进行补充加工,所述补充加工过程具体包括:对导管与支板连接处的导管端口二的端面进行铣削及修饰加工位于导管端口二两侧用于连接冷气管组合的安装孔处的端面,所述导管端口二处的端面铣削完成后,导管端口二处的端面与安装边上的相关端面平行度符合设计要求,导管端口二处的端面和安装边上与之平行的相关端面之间的高度差l也符合设计要求;端面修饰完成后在导管端口二的端面处补充加工用于连接冷气管组合的安装孔。

17.进一步的,所述步骤s4中重装后导管与支板连接处的导管端口二的端面和安装边上与之平行的相关端面之间的高度差l控制在8.6~9.0mm范围内。

18.进一步的,所述步骤s2中的窗口为矩形结构,窗口的窗边与安装边的焊缝处的最小距离不小于5mm。

19.进一步的,所述步骤s5中补块放入窗口的中心位置时,补块与窗口之间的配合间隙不大于0.5mm。

20.进一步的,所述步骤s6中窗口密封后,需根据安装边的外形对补块进行校型,补块与安装边的弧形保持一致且连接处平整圆滑过渡。

21.进一步的,所述步骤s6中窗口密封前,先将工艺销钉采用三点定位的方式固定在补块上,通过工艺销钉将补块镶入窗口后调整和固定补块的位置,将补块与安装边焊接后再将工艺销钉拆除。

22.进一步的,所述步骤s6中窗口密封前,先对补块的外边缘及窗口的内边缘分别开设坡口,然后再对坡口处进行焊接,所述坡口的倾斜角度为30~60

°

。

23.本发明具有以下有益效果:

24.(1)本发明选择在安装边上开设窗口,安装边处于零件最外部,空间较大,窗口又位于腔体的端部,窗口处与导管的端部距离较近,从窗口位置处可以轻松地将导管从腔体内取出,可以有效解决现有技术中导管不易取出的技术问题,同时对比在零件其余位置开窗口,在安装边处开窗口,窗口大小可以做到最小即可取出并安装导管,对零件后续的焊接变形影响最小;

25.(2)本发明的方法通过在安装边上开设窗口,通过从窗口处将气密性不合格的导管拿出更换新的导管,将新的导管重新放入原位置,再通过补块将窗口密封,能有效的修复后支承壳体腔内导管的气密性要求,修复后的后支承壳体可满足发动机装配使用需求,避免了后支承因导管气密性不合格整体报废,降低了发动机修理成本。

26.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

27.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

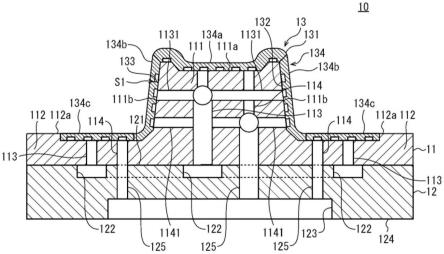

28.图1是本发明优选实施例的导管安装在腔体时的结构示意图;

29.图2是本发明优选实施例的后支承板局部的结构示意图;

30.图3是本发明优选实施例的安装边开窗口的结构示意图;

31.图4是本发明优选实施例的补块与窗口配合时的结构示意图。

32.图例说明:

33.1、导管;11、导管端口一;12、导管端口二;13、安装孔;2、支板;21、观察孔;3、座组合;4、窗口;5、安装边;51、安装边的焊缝;6、腔体;7、补块;8、工艺销钉;9、坡口。

具体实施方式

34.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

35.参见图1至4所示,一种后支承壳体组合腔内导管的气密性修复方法,后支承壳体包括支板2、安装边5、座组合3和导管1,支板2、安装边5和座组合3焊接形成腔体结构,导管1安装在腔体6内,导管1的两个端口(导管端口一11和导管端口二12)两侧分别与支板2和座组合3焊接连接,后支承壳体组合腔内导管的气密性修复方法包括如下步骤:

36.s1、导管1脱落:打磨去除气密性不合格的导管1和支板2之间的焊缝、导管1与座组合3之间的焊缝,直至导管1脱落;

37.s2、设窗口4、取导管1:在安装边5沿导管(1)的管身长度布设方向上(图1中的a向上)开设窗口4,通过窗口4取出导管;

38.s3、更换导管1:对取出的作废物处理,重新直接更换一个新的导管1,因为气密性不合格的导管1取出后已被破坏且导管端口二12处的端面已无余量给焊接变形及修复端面

尺寸,所以只能更换新的导管;

39.s4、重装导管:将更换后的新的导管1重新装入原位置,将导管1和支板2以及导管1和座组合3焊接,形成腔体6,并对焊缝进行煤油渗透检查;

40.s5、制作补块:切割与安装边5等厚同材料的补块7,补块7大小根据窗口4大小进行打磨;

41.s6、窗口4密封:使用打磨后的补块7定位焊接在窗口4上,以将窗口4密封;

42.s7、气密性检查:重新对导管1及腔体7进行气密性试验检查,若气密性均合格,则气密性修复过程完成,若导管1的气密性不合格,重复进行步骤s1~s6,直至气密性合格,若腔体6的焊缝处的气密性不合格,对漏气的焊缝处进行重新补焊。

43.本实施例的修复方法只能在安装边5上开设窗口4的理由如下:导管1的长度大于座组合3内孔直径,若从座组合3上开窗口4,导管1无法从座组合3上的窗口4处取出。支板2为长扁形结构,若从支板2上开窗口4取出导管1,需沿支板2开很长的槽才有可能取出导管1,但支板2的一半处于另一个大支板中,开的槽长度受限无法保证槽有足够的空间取出导管1,同时为了取出导管1,在支板2上开长的槽,后续的补块7的焊接面太大,零件变形大,不可取。且在安装边5开窗口4不会影响安装边5的强度要求。

44.本实施例的后支承壳体组合腔内导管的气密性修复方法通过在安装边5上开设窗口4,通过从窗口4处将气密性不合格的导管1拿出进行导管1修复或更换新的导管1,将修复好的导管1或新的导管1重新放入原位置,再通过补块7将窗口4密封,能有效的修复后支承壳体腔内导管1的气密性要求,修复后的后支承壳体可满足发动机装配使用需求,避免了后支承因导管1气密性不合格整体报废,降低了发动机修理成本。

45.本实施例中,步骤s6完成以后还要进行对后支承壳体的稳定性处理,稳定性处理的目的是消除焊接应力,稳定性处理具体包括:后支承壳体的安装边5所在的端面朝下,将整个后支承壳体置于真空炉中,以15

±

5℃/min的速率升至400

±

10℃,保温4~6h后,关闭真空炉,向真空炉中通入惰性气体并采用风冷方式使炉内温度冷却至≤150℃,从真空炉中取出后支承壳体,再置于空气中冷却至室温。

46.本实施例中,为了避免零件自重在热处理过程中产生影响,将零件结构较复杂、重量集中部分朝下,可以利用零件的自重对零件安装边端面进行变形约束,减少热处理过程中的尺寸变形,如本实施例中将后支承壳体安装边5所在的端面朝下的做法,是为了减少后支承壳体在热处理过程中的变形。

47.本实施例中,所述步骤s7中的导管1气密性试验检查具体为:封堵导管1与座组合3连接处的导管端口一11,从导管1与支板2连接处的导管端口二12通入压缩空气,将后支承壳体组合置于液体中,通过检测支板2上自带的观察孔21中有无气泡冒出,来判断导管1的气密性是否合格,若有气泡冒出,则导管1的气密性不合格,若无气泡冒出,则导管1的气密性合格;

48.腔体6的气密性试验检查具体为:封堵支板2上自带的观察孔21,从座组合3自身上的孔口处通入压缩空气,将后支承壳体组合置于液体中,通过观察每个焊缝处有无气泡冒出,来判断腔体6的气密性是否合格,若有气泡冒出,则腔体6的气密性不合格,若无气泡冒出,则腔体6的气密性合格。

49.本实施例中,步骤s7中气密性合格以后还要对导管1的端面进行补充加工,补充加

工过程具体包括:对导管1与支板2连接处的导管端口二12的端面进行铣削修饰加工位于导管端口二12两侧用于连接冷气管组合的安装孔13处的端面,导管端口二12处的端面铣削完成后,导管端口二12处的端面与安装边5上的相关端面平行度符合设计要求,导管端口二12处的端面和安装边5上与之平行的相关端面(是指附图1中安装边5上部的水平部分结构)之间的高度差l也符合设计要求(如图1所示);端面修饰完成后在导管端口二12的端面处补充加工用于连接冷气管组合的安装孔13,安装孔13是新的孔,并不是导管1上自带的孔,需要在导管端口二12的端面进行铣削完成以后,才进行开孔操作。对导管1端面进行补充加工,主要是对导管1端面进行修饰,是为了使更换后的导管1安装后其端面位置和状态均满足设计要求。

50.本实施例中,步骤s4中重装后导管1与支板2连接处的导管端口二12的端面和安装边5上与之平行的相关端面之间的高度差l控制在8.6~9.0mm范围内,给导管1与支板2焊接时留焊接变形余量,补充加工导管端口二12处端面时有余量可以将平行度及l尺寸加工合格。

51.本实施例中,步骤s2中的窗口4为矩形结构,可以是长方形,也可以是正方形,窗口4的窗边与安装边的焊缝51处的最小距离不小于5mm,主要因为窗口4与安装边5的焊缝51距离太近,考虑到减少焊接热影响的因素,窗口4的尺寸要在满足要求的前提下,尽可能的小,根据导管1取出宽度所需,窗口4的尺寸确定为长25-30mm,宽20-25mm。

52.本实施例中,步骤s5中补块7放入窗口4的中心位置时,补块7与窗口4之间的配合间隙不大于0.5mm,设置配合间隙可保证焊透率,确保单面焊双面成形,间隙不宜过大,否则容易造成焊缝塌陷等缺陷,此处不大于0.5mm即可保证焊透率也可保证焊接外观质量。

53.本实施例中,步骤s6中窗口密封后,需根据安装边5的外形对补块7进行校型,补块7与安装边5的弧形保持一致且连接处平整圆滑过渡,两者弧形保持一致,可保证补块与安装边焊接处处于同一高度平面。

54.本实施例中,步骤s6中窗口密封前,为解决补块7定位焊接到安装边5上的过程中补块7不能着力固定的问题,顺利将两者保持到一个平面上,先将工艺销钉8采用三点定位的方式固定在补块7的上,优选的,将工艺销钉8采用三点定位的方式固定在补块7的中部上,通过工艺销钉8将补块7镶入窗口4后调整、固定补块7的位置,将补块7与安装边5焊接后再将工艺销钉8拆除。

55.本实施例中,步骤s6中窗口密封前,先对补块7的四侧边缘及窗口4的四侧边缘分别开设坡口9,保证焊接时不产生未焊透、未熔合等焊接缺陷,然后再对坡口9处进行焊接,坡口9的倾斜角度为30~60

°

,优选的角度是45

°

,此角度下焊接的效果最好。

56.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。