1.本发明属于润滑添加剂领域,特别是涉及一种去除硫化烯烃中硫醇的方法。

背景技术:

2.硫化烯烃是润滑油配方中重要的添加剂之一,其结构中活性硫含量高,而且硫键比较牢固,具有优良的热安定性和极压活性,在高速冲击负荷条件下能够有效地防止齿面损伤,在近代齿轮油中得到了广泛的应用。随着机械设备润滑油的发展,硫化烯烃的需求量和产能不断增加,目前国内外中高档齿轮油中大多使用硫化烯烃作为极压抗磨剂,但硫化烯烃还存在以下几个方面的缺点和不足,如生产成本高、价格贵;生产过程中产生的三废多、污染大;硫化烯烃气味特别大,对于操作和使用人员来说存在较大的伤害。

3.基于环境保护以及健康的需要,目前生产硫化烯烃主要采取一步法高压合成硫烯,这种工艺相对比较简单,不含氯,基本无三废,且催化剂可以循环使用,降低了生产成本和三废生成。另外,尽管高压法硫烯的气味相对降低,但仍不能满足操作和使用人员的需求,需进一步处理以降低硫化烯烃的臭味。高压硫烯是一个混合物,其主要组分是二烷基硫醚,是硫烯中的有效组分,除此之外,还含有烯烃、硫醇等低含量的杂质组分,这些杂质组分是硫烯中的副产物。

4.由于硫醇本身具有恶臭气味,对金属有较强的腐蚀性,因此降低高压硫烯中硫醇的含量,有望降低硫化烯烃的气味并改善腐蚀,硫醇的脱除方法主要有碱洗法、催化氧化法等,但上述方法只能除去部分硫醇,对于降低硫化烯烃臭味的效果有限,尤其对于烷基链相对较长的二辛基多硫化物,传统方法去除硫醇的效果不明显,因此,需要开发有效的方法去除硫化烯烃中的硫醇,以降低其臭味,并改善腐蚀。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种去除硫化烯烃中硫醇的方法,用于解决现有技术中去除硫醇的效果不明显,对于降低硫化烯烃臭味的效果有限的问题,以及硫化烯烃中的硫醇对金属有较强腐蚀性的问题。

6.为实现上述目的及其他相关目的,本发明提供一种去除硫化烯烃中硫醇的方法,所述方法包括以下步骤:

7.s1、将碱加入水中配制成碱溶液,然后加入催化剂,配制成复合洗脱液;

8.s2、将所述复合洗脱液加入待处理的硫化烯烃样品中,在一定温度下搅拌,得到混合液;

9.s3、将所述混合液置于分液漏斗中,在一定温度下静置,分离出上层有机相;

10.s4、将所述有机相用水洗涤至中性,然后干燥,得到去除硫醇的硫化烯烃。

11.优选地,步骤s1中所述碱为碳酸钾、碳酸钠、氢氧化钾、氢氧化钠、乙醇胺、二乙醇胺、三乙醇胺、吡啶、三乙胺中的一种或组合。

12.优选地,步骤s1中所述碱溶液的浓度为5%~30%。

13.优选地,步骤s1中所述催化剂为冠醚、乙醇、乙二醇、水溶性聚醚、聚乙二醇、季铵盐、季铵碱、胺盐中的一种或组合。

14.优选地,步骤s1中所述催化剂与所述碱的质量比为1%~15%。

15.优选地,步骤s2中所述复合洗脱液的体积与所述硫化烯烃的质量之间的比例为3%~20%。

16.优选地,步骤s2中所述复合洗脱液的体积与所述硫化烯烃的质量之间的比例为5%~10%。

17.优选地,步骤s2中所述搅拌的温度为25℃~80℃,所述搅拌时间为1~2h。

18.优选地,步骤s2中所述搅拌的温度为35℃~60℃,所述搅拌时间为1h。

19.优选地,步骤s3中所述静置的温度为50℃~100℃。

20.如上所述,本发明中去除硫化烯烃中硫醇的方法,具有以下有益效果:

21.本发明在碱溶液中加入催化剂配制成复合洗脱液,然后用复合洗脱液对硫化烯烃样品进行处理,进而去除硫化烯烃中的硫醇,该方法能够有效降低硫化烯烃中硫醇的含量,可使硫化烯烃样品中的硫醇硫含量最多降低95.5%;采用本发明所提供的方法处理后的硫化烯烃不仅气味低,且对铜片的腐蚀小,该方法具有较强的适应性和实用性,且原料及设备为一般化工企业兼有,处置程序相对简单可靠;同时,对硫化异丁烯、硫化异辛烯等产品均能有效降低硫醇含量,起到降低臭味的效果。

附图说明

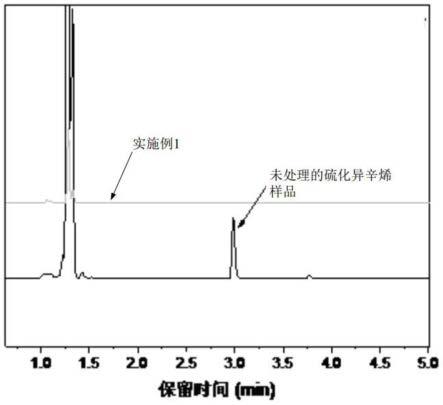

22.图1显示为本发明实施例1中得到的处理后的硫化异辛烯样品i和未经处理的硫化异辛烯的气相色谱对比图。

23.图2显示为本发明实施例2中得到的处理后的硫化异丁烯样品ii和未经处理的硫化异丁烯的气相色谱对比图。

24.图3显示为本发明实施例3中得到的处理后的硫化异辛烯样品iii和未经处理的硫化异辛烯的气相色谱对比图。

25.图4显示为本发明实施例4中得到的处理后的硫化异辛烯样品iv和未经处理的硫化异辛烯的气相色谱对比图。

26.图5显示为实施例1、实施例3、实施例4中处理后的硫化异辛烯样品和未经处理的硫化异辛烯保留时间为2.99min时辛硫醇的质谱图。

27.图6显示为实施例2中去除硫醇的硫化异丁烯和未经处理的硫化异丁烯保留时间为1.10min时丁硫醇的质谱图。

具体实施方式

28.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

29.请参阅图1~6。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、

形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

30.本发明在碱溶液中加入催化剂配制成复合洗脱液,然后用复合洗脱液对硫化烯烃样品进行处理,进而去除硫化烯烃中的硫醇,该方法能够有效降低硫化烯烃中硫醇的含量,可使硫化烯烃样品中的硫醇硫含量最多降低95.5%;采用本发明所提供的方法处理后的硫化烯烃不仅气味低,且对铜片的腐蚀小,该方法具有较强的适应性和实用性,且原料及设备为一般化工企业兼有,处置程序相对简单可靠;同时,对硫化异丁烯、硫化异辛烯等产品均能有效降低硫醇含量,起到降低臭味的效果。

31.本发明的目的是基于环境保护以及硫化烯烃使用人员的健康考虑,提供一种去除硫化烯烃中硫醇的方法,以降低硫化烯烃的臭味,并改善其对金属的腐蚀性能,该方法包括以下步骤:

32.s1、将碱加入水中配制成碱溶液,然后加入催化剂,配制成复合洗脱液;

33.s2、将复合洗脱液加入待处理的硫化烯烃样品中,在一定温度下搅拌,得到混合液;

34.s3、将混合液置于分液漏斗中,在一定温度下静置,下层为水相,上层为有机相,分离出上层有机相;

35.s4、将有机相用水洗涤至中性,然后干燥,得到去除硫醇的硫化烯烃。

36.具体的,硫醇可以和碱反应生成能够溶于水的硫醇盐,通过水洗可以除去硫醇盐,从而达到去除硫醇的目的,催化剂的作用是促进硫醇和碱的反应;其中,硫醇是指包含巯基官能团(-sh)的一类非芳香化合物。从结构上来说,可以看成普通醇中的氧被硫替换之后形成的。另外,步骤s4中的干燥是采用无水硫酸钠、无水硫酸镁或无水氯化钙进行干燥,干燥后通过过滤除去干燥剂。

37.作为示例,步骤s1中碱为碳酸钾、碳酸钠、氢氧化钾、氢氧化钠、乙醇胺、二乙醇胺、三乙醇胺、吡啶、三乙胺中的一种或组合。

38.作为示例,步骤s1中碱溶液的浓度为5%~30%。

39.具体的,步骤s1中碱溶液为碱的水溶液,碱溶液的浓度可包括5%、10%、15%、20%、25%、30%等任何范围内的数值,具体根据实际进行调节;其中,碱溶液的浓度为碱的质量与总溶液质量的比值;

40.在本实施例中,优选地,碱溶液的浓度为10%。

41.作为示例,步骤s1中催化剂为冠醚、乙醇、乙二醇、水溶性聚醚、聚乙二醇、季铵盐、季铵碱、胺盐中的一种或组合。

42.具体的,冠醚是分子中含有多个-氧-亚甲基-结构单元的大环多醚,常见的冠醚有15-冠-5、18-冠-6,冠醚的空穴结构对离子有选择作用,在有机反应中可作催化剂。

43.季铵盐可以为四丁基溴化铵、四丁基氟化铵、四丁基氯化铵、四丁基硫酸氢铵等;胺盐可以为三乙胺盐酸盐、三乙胺硫酸盐等。

44.作为示例,步骤s1中催化剂与碱的质量比为1%~15%。

45.具体的,步骤s1中催化剂与碱的质量比可包括1%、3%、5%、7%、9%、11%、13%、15%等任何范围内的数值,具体根据实际进行调节。

46.在本实施例中,优选地,催化剂与碱的质量比为1%~5%(比如1%、2%、3%、4%、

5%等)。

47.作为示例,步骤s2中复合洗脱液的体积与硫化烯烃的质量之间的比例为3%~20%。

48.具体的,步骤s2中复合洗脱液的体积与硫化烯烃的质量之间的比例可包括3%、5%、10%、15%、20%等任何范围内的数值,具体根据实际进行调节。

49.作为示例,步骤s2中复合洗脱液的体积与硫化烯烃的质量之间的比例为5%~10%。

50.具体的,步骤s2中复合洗脱液的体积与硫化烯烃的质量之间的比例可包括5%、6%、7%、8%、9%、10%等任何范围内的数值,具体根据实际进行调节。

51.作为示例,步骤s2中搅拌的温度为25℃~80℃,搅拌时间为1~2h。

52.具体的,步骤s2中搅拌的温度可包括25℃、30℃、40℃、50℃、60℃、70℃、80℃等任何范围内的数值,具体根据实际进行调节;搅拌时间可包括1h、1.2h、1.4h、1.6h、1.8h、2h等任何范围内的数值,具体根据实际进行调节。

53.作为示例,步骤s2中搅拌的温度为35℃~60℃,搅拌时间为1h。

54.具体的,步骤s2中搅拌的温度可包括35℃、40℃、45℃、50℃、55℃、60℃等任何范围内的数值,具体根据实际进行调节。

55.作为示例,步骤s3中静置的温度为50℃~100℃。

56.具体的,步骤s3中静置的温度可包括50℃、60℃、70℃、80℃、90℃、100℃等任何范围内的数值,具体根据实际进行调节。

57.在本实施例中,优选地,静置的温度为80℃~90℃(比如80℃、82℃、84℃、86℃、88℃、90℃等)。

58.为了更好的理解本发明中去除硫化烯烃中硫醇的方法,本发明还提供了硫化烯烃中硫醇的快速检测方法,具体为将一定量的硫化烯烃样品加入密封瓶中,加热至一定温度,取瓶内气体进行气相色谱-质谱联用定性分析硫醇。

59.下面参考具体实施例对本发明中去除硫化烯烃中硫醇的方法进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

60.实施例1

61.本实施例提供一种去除硫化异辛烯中硫醇的方法,该方法包括以下步骤:

62.s1、将碳酸钠加入水中配制成浓度为10%的碳酸钠溶液,然后加入0.5g 18-冠-6作为催化剂,配制成复合洗脱液a;

63.s2、在100ml的圆底烧瓶中加入30.0g硫化异辛烯,将5ml复合洗脱液a加入上述圆底烧瓶中,在40℃下搅拌1h,得到混合液;

64.s3、将混合液置于分液漏斗中,在60℃下静置,分离出上层有机相;

65.s4、将有机相用10ml水洗涤至中性,然后用无水硫酸钠干燥,过滤除去干燥剂,得到处理后的硫化异辛烯样品i。

66.本发明还提供了硫化烯烃中硫醇的快速检测方法,具体为,将处理后的硫化异辛烯样品i加入2ml密封瓶中,加热至60℃,30min后用微量进样针抽取上层气体,进行gcms分析;同样的,针对未处理的硫化异辛烯样品也进行硫醇的快速检测,具体方法同上,在此不再赘述;结果如图1所示。

67.由图1可知,未处理的硫化异辛烯样品经气质联用分析,保留时间为1.0~1.5min处的峰为溶剂峰,保留时间为2.99min的峰代表辛硫醇,辛硫醇的质谱图见图5,经过复合洗脱液a处理后,辛硫醇的色谱峰基本消失,说明本方法可以有效去除样品中的大部分硫醇。

68.性能测试

69.采用gb/t 1792-88(2004)对本实施例中处理后的硫化异辛烯样品i和未处理的硫化异辛烯样品进行硫醇硫的含量测试,结果见表1。由表1中可以看出,经过复合洗脱液处理后的硫化异辛烯样品,其硫醇硫的含量降低了88.9%。

70.表1实施例1中处理后的硫化异辛烯样品i和未处理的硫化异辛烯样品的硫醇硫含量

71.项目未处理的硫化异辛烯样品处理后的硫化辛烯样品i硫醇硫含量0.6502%(m/m)0.0724%(m/m)

72.腐蚀性测试

73.将本实施例中处理后的硫化异辛烯样品i进行腐蚀性测试,将处理后的硫化异辛烯样品i以1%的添加量加入基础油150n中,60℃下搅拌30min,然后进行铜片腐蚀实验,温度100℃,实验时间3h。实验结束后,降至室温,将铜片取出并用石油醚清洗,与标准比色卡对比,腐蚀程度分为1~4级,每个级别包括a、b、c、d四个等级,级别越高,代表腐蚀程度越严重。未处理的硫化异辛烯样品的腐蚀性测试同本实施例中处理后的硫化异辛烯样品i的腐蚀性测试方法和步骤均相同,在此不再赘述;铜片腐蚀结果见表2,由表2可以看出,经过复合洗脱液处理后的硫化异辛烯样品i对铜片的腐蚀程度降低,由4c级降至3b级。

74.表2实施例1中处理后的硫化异辛烯样品i和未处理的硫化异辛烯样品对铜片的腐蚀结果

75.项目未处理的硫化异丁烯样品处理后的硫化异丁烯样品i铜片腐蚀结果4c3b

76.实施例2

77.本实施例提供一种去除硫化异丁烯中硫醇的方法,该方法包括以下步骤:

78.s1、将碳酸钠加入水中配制成浓度为15%的碳酸钠溶液,然后加入1g 15-冠-5作为催化剂,配制成复合洗脱液b;

79.s2、在100ml的圆底烧瓶中加入50.0g硫化异丁烯,将8ml复合洗脱液b加入上述圆底烧瓶中,在60℃下搅拌1h,得到混合液;

80.s3、将混合液在70℃下静置,除去水溶液层,分离出上层有机相;

81.s4、将有机相用15ml水洗涤至中性,然后用无水硫酸钠干燥,过滤除去干燥剂,得到去除硫醇的硫化异丁烯样品ii。

82.本发明还提供了硫化烯烃中硫醇的快速检测方法,具体为,将处理后的硫化异丁烯样品ii加入2ml密封瓶中,加热至50℃,30min后用微量进样针抽取上层气体,进行gcms分析;同样的,针对未处理的硫化异丁烯样品也进行硫醇的快速检测,具体方法同上,在此不再赘述;结果如图2所示。

83.由图2可知,未处理的硫化异丁烯样品经气质联用分析,保留时间为1.05-1.06min处的峰为溶剂峰,保留时间为1.10min的峰代表丁硫醇,丁硫醇的质谱图见图6,经过复合洗脱液b处理后,丁硫醇的色谱峰基本消失,说明本方法可以有效去除硫化烯烃样品中的大部

分硫醇。

84.性能测试

85.采用gb/t 1792-88(2004)对本实施例中处理后的硫化异丁烯样品ii和未处理的硫化异丁烯样品ii进行硫醇硫的含量测试,结果见表3,由表3可以看出,经过复合洗脱液处理后的硫化异丁烯样品,其硫醇硫的含量降低了90.1%。

86.表3实施例2中处理后的硫化异丁烯样品ii和未处理的硫化异丁烯样品的硫醇硫含量

87.项目未处理的硫化异丁烯样品处理后的硫化异丁烯样品ii硫醇硫含量0.0414%(m/m)0.0041%(m/m)

88.腐蚀性测试

89.将本实施例中处理后的硫化异丁烯样品ii进行腐蚀性测试,将处理后的硫化异丁烯样品ii以3%的添加量加入基础油150n中,60℃下搅拌30min,然后进行铜片腐蚀实验,温度121℃,实验时间3h;未处理的硫化异丁烯样品的腐蚀性测试同本实施例中处理后的硫化异丁烯样品ii的腐蚀性测试方法和步骤均相同,在此不再赘述;铜片腐蚀结果见表4,由表4可以看出,经过复合洗脱液处理后的硫化异丁烯对铜片的腐蚀程度降低,由2c级降至2a级。

90.表4实施例2中处理后的硫化异丁烯样品ii和未处理的硫化异丁烯样品对铜片的腐蚀结果

91.项目未处理的硫化异丁烯样品处理后的硫化异丁烯样品ii铜片腐蚀结果2c2a

92.实施例3

93.本实施例提供一种去除硫化异辛烯中硫醇的方法,该方法包括以下步骤:

94.s1、将碳酸钠加入水中配制成浓度为20%的碳酸钠溶液,然后加入1.0g水溶性聚醚作为催化剂,配制成复合洗脱液c;

95.s2、在100ml的圆底烧瓶中加入40.0g硫化异辛烯,将4ml复合洗脱液c加入上述圆底烧瓶中,在60℃下搅拌1h,得到混合液;

96.s3、将混合液在60℃下静置,除去水溶液层,分离出上层有机相;

97.s4、将有机相用15ml水洗涤至中性,然后用无水硫酸钠干燥,过滤除去干燥剂,得到处理后的硫化异辛烯样品iii。

98.本发明还提供了硫化烯烃中硫醇的快速检测方法,具体为,将处理后的硫化异辛烯样品iii加入2ml密封瓶中,加热至60℃,30min后用微量进样针抽取上层气体,进行gcms分析;同样的,针对未处理的硫化异辛烯样品也进行硫醇的快速检测,具体方法同上,在此不再赘述;结果如图3所示。

99.由图3可知,未处理的硫化异辛烯样品经气质联用分析,保留时间为1.0-1.5min处的峰为溶剂峰,保留时间为2.99min的峰代表辛硫醇,辛硫醇的质谱图见图5,经过复合洗脱液c处理后,辛硫醇的色谱峰基本消失,说明本方法可以有效去除硫化异辛烯样品中的大部分硫醇。

100.性能测试

101.采用gb/t 1792-88(2004)对本实施例中处理后的硫化异辛烯样品iii和未处理的硫化异辛烯样品进行硫醇硫的含量测试,结果见表5,由表5可以看出,经过复合洗脱液处理

后的硫化异辛烯样品,其硫醇硫的含量降低了87.9%。

102.表5实施例3中处理后的硫化异辛烯样品iii和未处理的硫化异辛烯样品的硫醇硫含量

103.项目未处理的硫化异辛烯样品处理后的硫化辛烯样品iii硫醇硫含量0.6502%(m/m)0.0785%(m/m)

104.腐蚀性测试

105.将本实施例中处理后的硫化异辛烯样品iii进行腐蚀性测试,将处理后的硫化异辛烯样品iii以0.5%的添加量加入基础油150n中,60℃下搅拌30min,然后进行铜片腐蚀实验,温度100℃,实验时间3h h;未处理的硫化异辛烯样品的腐蚀性测试同本实施例中处理后的硫化异辛烯样品iii的腐蚀性测试方法和步骤均相同,在此不再赘述;铜片腐蚀结果见表6,由表6可以看出,经过复合洗脱液处理后的硫化异辛烯对铜片的腐蚀程度降低,由4c级降至3b级。

106.表6实施例3中处理后的硫化异辛烯样品iii和未处理的硫化异辛烯样品对铜片的腐蚀结果

107.项目未处理的硫化异辛烯样品处理后的硫化辛烯样品iii铜片腐蚀结果4c3b

108.实施例4

109.本实施例提供一种去除硫化异辛烯中硫醇的方法,该方法包括以下步骤:

110.s1、将吡啶加入水中配制成浓度为15%的吡啶水溶液,然后加入1.5g三乙胺盐酸盐作为催化剂,配制成复合洗脱液d;

111.s2、在100ml的圆底烧瓶中加入50.0g硫化异辛烯,将6ml复合洗脱液d加入上述圆底烧瓶中,在80℃下搅拌1h,得到混合液;

112.s3、将混合液在80℃下静置,除去水溶液层,分离出上层有机相;

113.s4、将有机相用20ml水洗涤至中性,然后用无水硫酸钠干燥,过滤除去干燥剂,得到处理后的硫化异辛烯样品iv。

114.本发明还提供了硫化烯烃中硫醇的快速检测方法,具体为,将处理后的硫化异辛烯样品iv加入2ml密封瓶中,加热至100℃,30min后用微量进样针抽取上层气体,进行gcms分析;同样的,针对未处理的硫化异辛烯样品也进行硫醇的快速检测,具体方法同上,在此不再赘述;结果如图4所示。

115.由图4可知,未处理的硫化异辛烯样品经气质联用分析,保留时间为1.0-1.5min处的峰为溶剂峰,保留时间为2.99min的峰代表辛硫醇,辛硫醇的质谱图见图5,经过复合洗脱液d处理后,辛硫醇的色谱峰基本消失,说明本方法可以有效去除硫化异辛烯样品中的大部分硫醇。

116.性能测试

117.采用gb/t 1792-88(2004)对本实施例中处理后的硫化异辛烯样品iii和未处理的硫化异辛烯样品进行硫醇硫的含量测试,结果见表7,由表7可以看出,经过复合洗脱液处理后的硫化异辛烯样品,其硫醇硫的含量降低了95.5%。

118.表7实施例4中处理后的硫化异辛烯样品iv和未处理的硫化异辛烯样品的硫醇硫含量

119.项目未处理的硫化异辛烯样品处理后的硫化辛烯样品iv硫醇硫含量0.6502%(m/m)0.0294%(m/m)

120.腐蚀性测试

121.将本实施例中处理后的硫化异辛烯样品iv进行腐蚀性测试,将处理后的硫化异辛烯样品iv以0.5%的添加量加入基础油150n中,60℃下搅拌30min,然后进行铜片腐蚀实验,温度100℃,实验时间3h;未处理的硫化异辛烯样品的腐蚀性测试同本实施例中处理后的硫化异辛烯样品iv的腐蚀性测试方法和步骤均相同,在此不再赘述;铜片腐蚀结果见表8,由表8可以看出,经过复合洗脱液处理后的硫化异辛烯对铜片的腐蚀程度降低,由4c级降至3b级。

122.表8实施例4中处理后的硫化异辛烯样品iv和未处理的硫化异辛烯样品对铜片的腐蚀结果

123.项目未处理的硫化异辛烯样品处理后的硫化辛烯样品iv铜片腐蚀结果4c3b

124.综上所述,本发明在碱溶液中加入催化剂配制成复合洗脱液,然后用复合洗脱液对硫化烯烃样品进行处理,进而去除硫化烯烃中的硫醇,该方法能够有效降低硫化烯烃中硫醇的含量,可使硫化烯烃样品中的硫醇硫含量最多降低95.5%;采用本发明所提供的方法处理后的硫化烯烃不仅气味低,且对铜片的腐蚀小,该方法具有较强的适应性和实用性,且原料及设备为一般化工企业兼有,处置程序相对简单可靠;同时,对硫化异丁烯、硫化异辛烯等产品均能有效降低硫醇含量,起到降低臭味的效果。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

125.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。