osb刨花板干燥方法

技术领域

1.本发明涉及刨板加工,尤其涉及一种osb刨花板干燥方法。

背景技术:

2.刨花板生产工艺中,刨板干燥质量直接影响压机的生产速度和产品质量,包括刨板含水率和刨板烧碳程度。

3.现有刨板干燥中,仅仅简单使用滚筒干燥机,直接在滚筒干燥机入口置入刨板,滚筒干燥机的干燥入口温度都比较高,刨板在滚筒干燥机中的实质干燥时间较短,干燥的热利用率较低,干燥所得的刨板含水率较难控制,而且刨板表面容易有一定烧碳现象。所以,该种干燥所得刨板具有较大波动的含水率,也意味着刨板压制产能的下降及品质的不稳定;此外,表面烧碳的刨板也导致刨板压制产能的下降及品质的不稳定。

4.此外,该种干燥未能重物分离,该种干燥对回收料及外购料要求较高。

技术实现要素:

5.本发明旨在至少解决上述所提及的技术问题之一,提供一种osb刨花板干燥方法,提升干燥所得刨板的质量,使刨板压机保持稳定生产效率和产品质量。

6.为了实现上述目的,本发明采用的技术方案为:

7.一种osb刨花板干燥方法,包括以下步骤:

8.热烟气准备,热烟气从重物分离箱周壁的热气进口斜向上置入,热烟气于刨板爬升管段向上喷涌,热烟气的喷涌经过进料嘴,热烟气经刨板回落管段置入滚筒干燥机,热烟气对预干燥弯管和滚筒干燥机进行加热;

9.进料分杂预干燥,由进料嘴导入的刨板经热烟气喷涌而发散,重物杂质脱离刨板而沉降分离,分散的刨板向上飘溢,并吸收热烟气的热量;

10.实质干燥,经预干燥的刨板进入滚筒干燥机,滚筒干燥机置入热烟气,滚筒干燥机滚动刨板和驱动刨板往出料口移动,滚动中的刨板受热溢出水分,滚筒干燥机向外排出尾气;

11.往复混气干燥,滚筒干燥机所排出的尾气部分导入混合气室,并与混合气室中的热烟气进行混合,混合所得热烟气从重物分离箱周壁的热气进口斜向上置入刨板爬升管段。

12.与现有技术相比,本技术的有益效果包括:热气经重物分离箱周壁斜置进入,进而向上喷涌,经进料嘴置入的刨板被热气喷涌而分散,重物杂质脱离掩藏而向重物分离箱的下端口沉降,刨板中的重物杂质可以得到有效去除,降低所外购及回收的刨板的要求,摒除原料精选要求,有效降低原料采购成本,实质性再利用上生产中所回收的刨板,环保节能,分散的刨板向上飘溢并快速均匀地进行预受热,使刨板受热均匀;通过混合气室导入外部的热烟气,并混入滚筒干燥机所排放的部分尾气(低氧热烟气),执行低氧甚至无氧热干燥,避免刨板起燃,避免刨板氧化;混入滚筒干燥机所排放的部分尾气(低氧热烟气),既回收利

用了滚筒干燥机所排放的余热,以一个较为趋近滚筒干燥机内部温度的尾气调整混合气室的烟气温度,还往预干燥的刨板调入一定量热湿气,得到一个低氧的、比滚筒干燥机内部温度偏高的、带一定量同质湿气的混合气,分散闷在预干燥弯管中的刨板由该混合气进行预干燥,使刨板温度分布均匀、温度更适合滚筒干燥机内部温度、湿度分布更为均匀(表层及内部),其热利用率更高,后期在滚筒干燥机中可更快速均匀地执行干燥,干燥所得刨板的质量更佳,使刨板压机保持稳定生产效率和产品质量。

13.作为上述技术方案的改进,所述进料嘴设置有进料转阀。

14.作为上述技术方案的改进,所述混合气室沿左右方向延伸,所述混合气室的腔室为圆柱型,所述热烟气进口和所述混合气出口分别设置在所述混合气室的左端和右端,所述回气口于所述混合气室左端的周壁连通所述混合气室,所述回气口适于沿切线方向往所述混合气室置入所述滚筒干燥机所排放的烟气。

15.作为上述技术方案的改进,所述重物分离阀包括筒体、螺旋滚轴和分离电机,所述筒体中部的上端开设进料口,下端设置出料口,所述螺旋滚轴容置在所述筒体内,所述螺旋滚轴的周壁沿轴向依次设置正旋螺牙和反旋螺牙,所述正旋螺牙和所述反旋螺牙之间的间隔对应所述进料口和所述出料口,所述分离电机适于驱动所述螺旋滚轴。

16.作为上述技术方案的改进,还包括卸料箱和卸料风机,所述滚筒干燥机适于往所述卸料箱传输刨花板,所述卸料箱的上端口为向外抽吸口,并连通所述卸料风机,所述卸料箱的下端口为出板口

17.作为上述技术方案的改进,还包括干燥小旋风和抽排管,所述抽排管的首端适于连通所述卸料箱的上端口,所述卸料风机设置在所述抽排管的首端和/或末端,所述干燥小旋风包括竖置外筒和竖置内筒,所述竖置内筒的下端于所述竖置外筒的上端插入所述竖置外筒的上段,使所述竖置外筒的上端封闭,所述竖置内筒的下端与所述竖置外筒的内壁之间形成环型间隙,所述竖置外筒上端的周壁部分嵌入所述抽排管,且所述竖置外筒的嵌入部分设置对接口,所述对接口连通所述抽排管,且适于沿切线方向往所述环型间隙进料,所述竖置外筒的下端口为出料口,所述竖置内筒的上端口为出风口。

18.作为上述技术方案的改进,所述干燥小旋风设置有多个,该多个所述干燥小旋风沿所述抽排管的轴向间隔设置,且该多个所述干燥小旋风是从所述抽排管一侧向另一侧错位排布。

19.作为上述技术方案的改进,还包括碎板集收传输带,该多个所述干燥小旋风适于往所述碎板集收传输带落料。

20.作为上述技术方案的改进,所述抽排管的首端有适于设置所述卸料风机的拐弯处,所述卸料风机包括转筒、第一安装盘、第二安装盘和若干叶片,所述第一安装盘的轴芯处开设通孔,所述通孔对接所述转筒的一个端口,所述若干所述叶片位于所述第一安装盘和第二安装盘之间,且所述若干所述叶片围绕所述通孔圆周均布,所述叶片沿弧形的偏离所述通孔的方向线延伸。

附图说明

21.以下结合附图对本发明的具体实施方式作进一步的详细说明,其中:

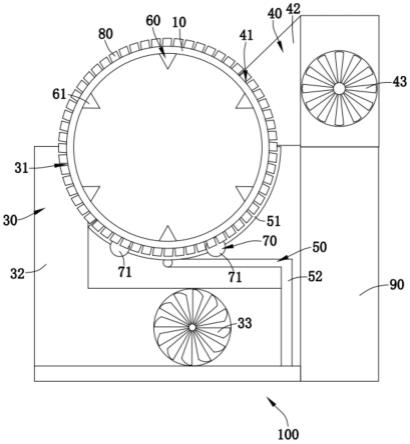

22.图1为本发明实施例osb刨花板干燥系统的结构示意图;

23.图2为图1示出osb刨花板干燥系统的预干燥弯管结构示意图;

24.图3为图1示出osb刨花板干燥系统的混合气室结构示意图;

25.图4为图3示出混合气室的俯视角度半剖图;

26.图5为图1示出osb刨花板干燥系统的重物分离箱结构示意图;

27.图6为图1示出osb刨花板干燥系统的卸料部分结构示意图;

28.图7为图6示出结构的俯视角度剖视图;

29.图8为osb刨花板干燥系统的卸料部分又一实施例结构示意图;

30.图9为图8示出结构的俯视角度剖视图;

31.图10为卸料风机结构示意图;

32.图11为图10示出卸料风机的局部结构示意图。

33.预干燥弯管100,刨板爬升管段110,进料嘴111,缩径增速正喷管112,刨板回落管段120,进料转阀130,缩径增速弯管140;

34.重物分离箱200,热气进口210,重物分离阀220,筒体221,螺旋滚轴222,正旋螺牙222a,反旋螺牙222b,分离电机223;

35.滚筒干燥机300,烟气外排口310,外排烟囱320;

36.干燥风机400;

37.混合气室500,热烟气进口510,回气口520,混合气出口530;

38.卸料箱600,向外抽吸口610,出板口620;

39.卸料风机710,转筒711,第一安装盘712,第二安装盘713,叶片714,抽排管720;

40.干燥小旋风800,竖置外筒810,对接口811,竖置内筒820,环型间隙830;

41.碎板集收传输带910,出料传输带920。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.参照图1、图2和图5,本发明提供了一种osb刨花板干燥系统,包括预干燥弯管100、重物分离箱200和滚筒干燥机300,预干燥弯管100包括刨板爬升管段110和刨板回落管段120,刨板爬升管段110下端的周壁设置进料嘴111,重物分离箱200的上端口连通刨板爬升管段110的下端口,重物分离箱200的周壁设置有热气进口210,热气进口210是由下往上斜置进气,重物分离箱200的下端口设置重物分离阀220,滚筒干燥机300的进料口连通刨板回落管段120的出料口,滚筒干燥机300开设有烟气外排口310,烟气外排口310连通干燥风机400。

44.osb刨花板即定向刨花板,是一种公知常识。

45.所外购及回收的刨板所掩藏的重物杂质一般为石块、金属。

46.参照图1和图2,预干燥弯管100包括刨板爬升管段110和刨板回落管段120,所以可以理解的是,本发明中,刨板需要先上升再回落,刨板爬升管段110和刨板回落管段120两者的上端连通。

47.滚筒干燥机300是一种现有技术,主要包括滚筒、与滚筒相啮合的滚子、适于驱动滚子滚动的电机,滚子适于承托及驱动滚筒,如cn2013104724845、cn2010101862924等现有文献记载。cn201010186292.4公开了滚筒,还额外设置了抄板/抄料板。本发明的滚筒干燥机300中,采用热气吹动和滚筒上抛来共同驱动刨板;具体的,刨板由滚筒内壁托起,被托起和/或开始翻倒的刨板经热气吹动而往出料口移动。

48.与现有技术相比,本技术的有益效果包括:热气经重物分离箱200周壁斜置进入,进而向上喷涌,经进料嘴111置入的刨板被热气喷涌而分散,重物杂质脱离掩藏而向重物分离箱200的下端口沉降,刨板中的重物杂质可以得到有效去除,降低所外购及回收的刨板的要求,摒除原料精选要求,有效降低原料采购成本,实质性再利用上生产中所回收的刨板,环保节能,分散的刨板向上飘溢并快速均匀地进行预受热,使刨板受热均匀,闷在预干燥弯管100中刨板也进行湿度的再均匀分布,预干燥均匀的刨板在滚筒干燥机300中的实质干燥时间将较为充足,其热利用率较高,已预干燥的各刨板得到程度几近的干燥,刨板含水率稳定在一定范围,使刨板压机保持稳定生产效率和产品质量;重物分离箱200下端口由重物分离阀220进行封堵,刨板爬升管段110中的热气流以较为稳定的速率由下往上喷涌,有效保证重物分离和刨板飘溢。

49.可以理解的是,滚筒干燥机300有外排烟囱,分散在预干燥弯管100的刨板像是“闷”在预定空间。

50.参照图1、图3和图4,在本发明的一些实施例中,还包括外排烟囱320和混合气室500,外排烟囱320设置干燥风机400,外排烟囱320的下端适于连通烟气外排口310,混合气室500设置热烟气进口510、回气口520和混合气出口530,回气口520经外排烟囱320周壁连通外排烟囱320,混合气出口530连通重物分离箱200的热气进口210,热烟气进口510朝向混合气出口530进气,混合气出口530连通烟气外排口310。

51.一种osb刨花板干燥方法,包括以下步骤:

52.热烟气准备,热烟气从重物分离箱200周壁的热气进口210斜向上置入,热烟气于刨板爬升管段110向上喷涌,热烟气的喷涌经过进料嘴111,热烟气经刨板回落管段120置入滚筒干燥机300,热烟气对预干燥弯管100和滚筒干燥机300进行加热;

53.进料分杂预干燥,由进料嘴111导入的刨板经热烟气喷涌而发散,重物杂质脱离刨板而沉降分离,分散的刨板向上飘溢,并吸收热烟气的热量;

54.实质干燥,经预干燥的刨板进入滚筒干燥机300,滚筒干燥机300置入热烟气,滚筒干燥机300滚动刨板和驱动刨板往出料口移动,滚动中的刨板受热溢出水分,滚筒干燥机300向外排出尾气;

55.往复混气干燥,滚筒干燥机300所排出的尾气部分导入混合气室500,并与混合气室500中的热烟气进行混合,混合所得热烟气从重物分离箱200周壁的热气进口210斜向上置入刨板爬升管段110。

56.本发明中,由外排烟囱320来排放滚筒干燥机300所产生的尾气(烟气及湿气)。本发明中,通过混合气室500导入外部的热烟气,执行低氧甚至无氧热干燥,避免刨板起燃,避免刨板氧化;混合气室500甚至还混入滚筒干燥机300所排放的部分尾气(低氧热烟气),既回收利用了滚筒干燥机300所排放的余热,以一个较为趋近滚筒干燥机300内部温度的尾气调整混合气室500的烟气温度,所回收混入的热烟尾气也避免刨板起燃及氧化,还往预干燥

的刨板调入一定量热湿气,使刨板湿度分布更为均匀(表层及内部),后期在滚筒干燥机300中可更快速均匀地执行干燥,干燥所得刨板的质量更佳。

57.参照图3和图4,在本发明的一些实施例中,混合气室500沿左右方向延伸,混合气室500的腔室为圆柱型,热烟气进口510和混合气出口530分别设置在混合气室500的左端和右端,回气口520于混合气室500左端的周壁连通混合气室500,回气口520适于沿切线方向往混合气室500置入滚筒干燥机300所排放的烟气。本发明中,于外部热烟气初入混合气室500阶段,混入热烟尾气,热烟尾气混入快速充分;此外,热烟尾气以切线方向切入热烟气流,热烟尾气混入更为快速充分,也较为均匀。

58.参照图1和图2,在本发明的一些实施例中,刨板爬升管段110和刨板回落管段120两者的上端通过缩径增速弯管140连通;即,刨板爬升管段110的主体口径大于缩径增速弯管140,刨板回落管段120的主体口径大于缩径增速弯管140。本发明中,缩径增速弯管140处的刨板快速喷向刨板回落管段120,本发明较大提高刨板通过率、快速率,避免刨板在弯管慢速通过而累积滞留;此外,过弯后的刨板被喷向扩径的通道而发散,发散的刨板置入滚筒干燥机300而极大提升干燥速率和干燥度,过弯前的刨板于较大口径的通道中进行分散预干燥,使刨板提前具备较为均匀的热度和湿度,后期在滚筒干燥机300中快速、均匀地干燥。

59.参照图1和图2,在本发明的一些实施例中,刨板爬升管段110的下端设置为缩径增速正喷管112,进料嘴111位于缩径增速正喷管112上方;即刨板爬升管段110的主体为较大口径,下端的这一小部分管段设置为缩径增速正喷管112。本发明中,热烟气经重物分离箱200的热气进口210置入,并经缩径增速正喷管112向上以较高速率喷涌,由进料嘴111置入的物料(刨板及可能的重物杂质)被该较高速率热烟气迅速充分打散,重物杂质脱离刨板的掩藏而沉降,刨板经喷涌而向上飘散,飘散中的刨板均匀快速地吸收热烟气的热量。

60.参照图1和图2,在本发明的一些实施例中,进料嘴111设置有进料转阀130,起到一定封堵作用,既防止热烟气溢出浪费,又防止外部空气的摄入,有效保证刨花板干燥质量。进料转阀130可以是,包括壳体和转轴,壳体的两侧开设通孔,转轴中部同样开设通孔,转轴通孔与壳体通孔的重合度决定进料转阀130的开度大小;进料转阀130可以是,包括壳体和转轴,壳体的两侧开设通孔,转轴容置在壳体中,且转轴的周壁圆周均布刮板,转轴转动中,相邻两刮板缓存及转移一份刨板。

61.滚筒干燥机300还可以额外连通热气供应。

62.在一些实际的使用过程中,重物杂质可能在重物分离箱200出料口有一定滞留,重物杂质较大而卡堵在出料口。参照图1和图5,在本发明的一些实施例中,重物分离阀220包括筒体221、螺旋滚轴222和分离电机223,筒体221中部的上端开设进料口,下端设置出料口,螺旋滚轴222容置在筒体221内,螺旋滚轴222的周壁沿轴向依次设置正旋螺牙222a和反旋螺牙222b,正旋螺牙222a和反旋螺牙222b之间的间隔对应进料口和出料口,分离电机223适于驱动螺旋滚轴222。本发明中,通过螺旋滚轴222的方式,较大程度封堵重物分离箱200的出料口,极大保证刨板所获得的飘溢风流力量;此外,正负双螺旋对中处理重物杂质,重物杂质沿居中下落线快速置出,重物杂质较难滞留在重物分离阀220的两端,重物分离箱200可以不设置漏斗部,较大尺寸、多棱角不规整的重物杂质可被螺牙刮咬而细化,进而有效分离出,如金属条、多棱石块。

63.本发明的一些设置中,基于重物杂质的一般大小,确立正旋螺牙222a和反旋螺牙

222b之间的间隔大小,比该间隔大的重物杂质可被螺牙刮咬而细化,进而居中下落,重物分离阀220下方的出料口可设置较大。

64.在本发明的一些实施例中,重物分离阀220为前述进料转阀结构。

65.参照图1、图6至图9,在本发明的一些实施例中,还包括卸料箱600和卸料风机710,滚筒干燥机300适于往卸料箱600传输刨花板,卸料箱600的上端口为向外抽吸口610,并连通卸料风机710,卸料箱600的下端口为出板口620。osb刨花板干燥方法,还包括卸料步骤。本发明中,于卸料箱600上端口进行负压抽吸,对置入卸料箱600的已干燥刨板进行筛分,碎板经上端口被抽吸走,较完整/较大块刨板经自身重力而沉降输出;此外,在卸料箱600进行负压抽吸,既分离出碎板,也是在相对封闭的干燥的环境下对刨板进行风冷,使刨板恢复室温、且不易回潮。可以理解的是,刨板经干燥后较轻,在较小的负压抽吸下,足以抽走碎板。

66.参照图1,在本发明的一些实施例中,滚筒干燥机300通过出料传输带920往卸料箱600传输刨花板,出料传输带920的一端及其所承载的刨板适于封堵滚筒干燥机300的出料口,极大降低热烟气的额外溢出;出料传输带920的另一端及其所承载的刨板适于封堵卸料箱600的进料口,有效保证碎板的负压抽离。卸料箱600中,刨板从出料传输带920端部落下时,碎板经负压而抽离。

67.在本发明的一些实施例中,出料传输带920镂空设置。针对传输带,可以理解的是,传输带两端绕制在对应的带轮上,带轮传动连接有对应的电机。

68.在本发明的一些实施例中,滚筒干燥机300下端通过出料斜槽往卸料箱600传输刨花板,滚筒干燥机300下端出料口被自有刨板所掩埋。

69.参照图1、图6至图9,在本发明的一些实施例中,还包括干燥小旋风800和抽排管720,抽排管720的首端适于连通卸料箱600的上端口,卸料风机710设置在抽排管720的首端和/或末端,干燥小旋风800包括竖置外筒810和竖置内筒820,竖置内筒820的下端于竖置外筒810的上端插入竖置外筒810的上段,使竖置外筒810的上端封闭,竖置内筒820的下端与竖置外筒810的内壁之间形成环型间隙830,竖置外筒810上端的周壁部分嵌入抽排管720,且竖置外筒810的嵌入部分设置对接口811,对接口811连通抽排管720,且适于沿切线方向往环型间隙830进料,竖置外筒810的下端口为出料口,竖置内筒820的上端口为出风口。本发明中,干燥小旋风800的存在,未导致卸料箱600的碎板分离丢失,而有利汇积和沉降下碎板。

70.在实际的使用过程中,由于卸料风机710可能设置在抽排管720的尾端。参照图6至图9,在本发明的一些实施例中,干燥小旋风800设置有多个,该多个干燥小旋风800沿抽排管720的轴向间隔设置,且该多个干燥小旋风800是从抽排管720一侧向另一侧错位排布。本发明中,分级分口设置多个干燥小旋风800,于碎板始量较大的抽排管720首端,抽排管720首端处的干燥小旋风800嵌入小、对接口小型设置,尾端嵌入大、对接口大型设置,本发明分级分化碎板,各干燥小旋风800置入体量几近的碎板,各干燥小旋风800在能力范围中有效发挥碎板汇积沉降。

71.参照图1,在本发明的一些实施例中,还包括碎板集收传输带910,该多个干燥小旋风800适于往碎板集收传输带910落料。

72.参照图8至图11,在本发明的一些实施例中,抽排管720的首端有适于设置卸料风机710的拐弯处,卸料风机710包括转筒711、第一安装盘712、第二安装盘713和若干叶片

714,第一安装盘712的轴芯处开设通孔,通孔对接转筒711的一个端口,若干叶片714位于第一安装盘712和第二安装盘713之间,且若干叶片714围绕通孔圆周均布,叶片714沿弧形的偏离通孔的方向线延伸。

73.以上实施例仅用以说明本发明的技术方案而并非对其进行限制,凡未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。