1.本发明涉及复合材料技术领域,更具体地说,是涉及一种低介电固化片及其制备方法。

背景技术:

2.随着信息技术的飞速发展,为满足信号传输高速化以及高频带宽等要求,微波通讯材料对介电常数和介电损耗的要求越来越高,介电常数影响材料的通讯速度,介电损耗过高导致信号失真。制作能应用于高频高速领域的印制电路板就成为电子电路行业新的研究热点之一。

3.在多数预浸料的研究中,所用的增强材料偏向玻纤布,玻纤布根据含碱量高低分为高碱布、中碱布、无碱布。含碱量越低抗折抗拉力越好,无碱布是绝缘体,适用于电路线板。无碱玻纤布应用在线路板时,其最大缺点在于介电性能偏差,对无碱玻纤布的改性成为迫切需求。芳纶纸具有优异的介电性能,但强度低,且吸水率高。也有相关人员研究了玻纤布半固化片和芳纶纸半固化片的组合,得到了介电常数较低、尺寸稳定性好的覆铜板。但玻纤布半固化片介电常数偏高,压制后的覆铜板介电常数也偏高,无法满足高端5g低介电、高强度覆铜板的需求,急需改善两者的配搭,同时选取合适的树脂,以达到高端5g低介电、高强度覆铜板的需求。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种低介电固化片及其制备方法,本发明提供的制备方法得到的低介电固化片介电常数低、介质损耗角正切小且吸水率低。

5.本发明提供了一种低介电固化片的制备方法,包括以下步骤:

6.a)将玻纤布进行烧结处理,得到预处理后的玻纤布;将芳纶纸进行乙醇浸泡,得到预处理后的芳纶纸;然后将上述预处理后的玻纤布和预处理后的芳纶纸均采用硅烷偶联剂处理,分别得到处理后的玻纤布和处理后的芳纶纸;

7.b)将ptfe乳液和助剂混合,得到ptfe混合液;将硅烷偶联剂溶于溶剂中,得到水解液;然后将上述ptfe混合液、水解液和填料混合,得到浸胶液;

8.c)将步骤a)得到的处理后的玻纤布和处理后的芳纶纸浸泡到步骤b)得到的浸胶液中,至固含量为40%~80%,分别得到玻纤布预浸料和芳纶纸预浸料;将玻纤布预浸料和芳纶纸预浸料烘干后,进行交替层叠,最后经热压,得到低介电固化片。

9.优选的,步骤a)中所述烧结处理的温度为250℃~500℃,时间为20s~70s;所述乙醇浸泡的时间为10h~30h。

10.优选的,步骤a)中所述硅烷偶联剂选自乙烯基硅烷、氨基硅烷和甲基丙烯酰氧基硅烷中的一种或多种;

11.所述硅烷偶联剂处理的方式为浸泡,采用醋酸体系,其中硅烷偶联剂的浓度为5wt%~10wt%,ph为2~5;所述浸泡的时间为10min~50min。

12.优选的,步骤b)中所述助剂为pfa和/或fep;所述ptfe乳液和助剂的质量比为(4~99):1。

13.优选的,步骤b)中所述溶剂为30wt%~50wt%的乙酸水溶液或60wt%~80wt%的甲醇水溶液。

14.优选的,步骤b)中所述水解液中硅烷偶联剂的浓度为1wt%~10wt%;所述水解液、ptfe混合液和填料的质量比为(1~10):(85~98):(1~5)。

15.优选的,步骤c)中所述烘干的温度为100℃~150℃,时间为2min~15min。

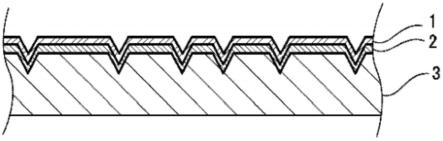

16.优选的,步骤c)中所述交替层叠后,芳纶纸预浸料与玻纤布预浸料的厚度比为(1.5~3):1,最外侧均为玻纤布预浸料。

17.优选的,步骤c)中所述热压的过程具体为:

18.1)160℃~180℃,10min~20min;2)200℃~240℃,10min~20min;3)370℃~380℃,1.5h~3h;压力为50kgf/cm2~100kgf/cm2。

19.本发明还提供了一种低介电固化片,采用上述技术方案所述的制备方法制备而成。

20.本发明提供了一种低介电固化片及其制备方法;该制备方法包括以下步骤:a)将玻纤布进行烧结处理,得到预处理后的玻纤布;将芳纶纸进行乙醇浸泡,得到预处理后的芳纶纸;然后将上述预处理后的玻纤布和预处理后的芳纶纸均采用硅烷偶联剂处理,分别得到处理后的玻纤布和处理后的芳纶纸;b)将ptfe乳液和助剂混合,得到ptfe混合液;将硅烷偶联剂溶于溶剂中,得到水解液;然后将上述ptfe混合液、水解液和填料混合,得到浸胶液;c)将步骤a)得到的处理后的玻纤布和处理后的芳纶纸浸泡到步骤b)得到的浸胶液中,至固含量为40%~80%,分别得到玻纤布预浸料和芳纶纸预浸料;将玻纤布预浸料和芳纶纸预浸料烘干后,进行交替层叠,最后经热压,得到低介电固化片。与现有技术相比,本发明提供的制备方法采用芳纶纸和玻纤布为原料,浸胶处理后交替层叠再经热压,得到低介电固化片,产品同时具有低介电常数、小介质损耗角正切和低吸水率。

21.同时,本发明提供的制备方法工艺简单、原材料成本低、操作易实现,产品稳定性好,具有广阔的应用前景。

具体实施方式

22.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明提供了一种低介电固化片的制备方法,包括以下步骤:

24.a)将玻纤布进行烧结处理,得到预处理后的玻纤布;将芳纶纸进行乙醇浸泡,得到预处理后的芳纶纸;然后将上述预处理后的玻纤布和预处理后的芳纶纸均采用硅烷偶联剂处理,分别得到处理后的玻纤布和处理后的芳纶纸;

25.b)将ptfe乳液和助剂混合,得到ptfe混合液;将硅烷偶联剂溶于溶剂中,得到水解液;然后将上述ptfe混合液、水解液和填料混合,得到浸胶液;

26.c)将步骤a)得到的处理后的玻纤布和处理后的芳纶纸浸泡到步骤b)得到的浸胶

液中,至固含量为40%~80%,分别得到玻纤布预浸料和芳纶纸预浸料;将玻纤布预浸料和芳纶纸预浸料烘干后,进行交替层叠,最后经热压,得到低介电固化片。

27.本发明首先将玻纤布进行烧结处理,得到预处理后的玻纤布;将芳纶纸进行乙醇浸泡,得到预处理后的芳纶纸;然后将上述预处理后的玻纤布和预处理后的芳纶纸均采用硅烷偶联剂处理,分别得到处理后的玻纤布和处理后的芳纶纸。本发明对所述玻纤布和芳纶纸的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可;其中,所述玻纤布优选采用无碱玻纤布,所述芳纶纸优选采用对位芳纶纸。

28.在本发明中,所述烧结处理优选采用本领域技术人员熟知的马弗炉进行;所述烧结处理的温度优选为250℃~500℃,更优选为300℃~450℃;所述烧结的时间优选为20s~70s,更优选为30s~60s。

29.在本发明中,所述乙醇浸泡的时间优选为10h~30h,更优选为20h;采用本领域技术人员熟知的市售无水乙醇即可。

30.在本发明中,所述硅烷偶联剂优选选自乙烯基硅烷、氨基硅烷和甲基丙烯酰氧基硅烷中的一种或多种;本发明对所述硅烷偶联剂的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。在本发明优选的实施例中,所述硅烷偶联剂为kh550或kh560。

31.在本发明中,所述硅烷偶联剂处理的方式优选为浸泡,优选采用醋酸体系,其中硅烷偶联剂的浓度优选为5wt%~10wt%,更优选为7wt%,ph优选为2~5,更优选为3~4.5;所述浸泡的时间优选为10min~50min,更优选为20min~40min。

32.本发明将ptfe乳液和助剂混合,得到ptfe混合液;将硅烷偶联剂溶于溶剂中,得到水解液;然后将上述ptfe混合液、水解液和填料混合,得到浸胶液。本发明对所述ptfe乳液的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可;所述ptfe乳液的固含量优选为35%~60%,粘度优选为15mpa.s~40mpa.s。

33.在本发明中,所述助剂优选为pfa(四氟乙烯-全氟烷氧基乙烯基醚共聚物)和/或fep(全氟乙烯丙烯共聚物),更优选为pfa和fep的混合液;本发明对所述pfa和fep的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

34.在本发明中,所述ptfe乳液和助剂的质量比优选为(4~99):1。本发明对所述将ptfe乳液和助剂混合的方式没有特殊限制,采用本领域技术人员熟知的室温下搅拌均匀的技术方案即可。

35.在本发明中,所述硅烷偶联剂优选选自乙烯基硅烷、氨基硅烷和甲基丙烯酰氧基硅烷中的一种或多种;本发明对所述硅烷偶联剂的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。在本发明优选的实施例中,所述硅烷偶联剂为kh550或kh560。

36.在本发明中,所述溶剂优选为30wt%~50wt%的乙酸水溶液或60wt%~80wt%的甲醇水溶液,更优选为40wt%的乙酸水溶液或70wt%的甲醇水溶液。本发明对所述溶剂的来源没有特殊限制,采用本领域技术人员熟知的自制品均可。

37.在本发明中,所述水解液中硅烷偶联剂的浓度优选为1wt%~10wt%,更优选为3wt%~7wt%;所述水解液、ptfe混合液和填料的质量比优选为(1~10):(85~98):(1~5),更优选为(5~10):(85~90):5。在本发明中,所述填料优选选自二氧化硅、氧化铝和氧化镁中的一种或多种,更优选为二氧化硅。本发明对所述填料的来源没有特殊限制,采用本领域技术人员熟知的市售商品即可。

38.在本发明中,所述将上述ptfe混合液、水解液和填料混合的方式优选为搅拌;所述搅拌的时间优选为2h~5h,更优选为3h~4h。

39.之后,本发明将步骤a)得到的处理后的玻纤布和处理后的芳纶纸浸泡到步骤b)得到的浸胶液中,至固含量为40%~80%,分别得到玻纤布预浸料和芳纶纸预浸料;将玻纤布预浸料和芳纶纸预浸料烘干后,进行交替层叠,最后经热压,得到低介电固化片。

40.在本发明中,所述浸泡的方式优选为多次浸泡(低浓度多次浸渍),直至固含量达到限定要求,固含量为40%~80%,优选为50%~70%。

41.在本发明中,所述烘干的温度优选为100℃~150℃,更优选为110℃~140℃;所述烘干的时间优选为2min~15min,更优选为5min~10min;目的是去除水分等物质。

42.在本发明中,所述交替层叠后,芳纶纸预浸料与玻纤布预浸料的厚度比优选为(1.5~3):1,更优选为2:1;且最外侧均为玻纤布预浸料。

43.在本发明中,所述热压的过程优选具体为:

44.1)160℃~180℃,10min~20min;2)200℃~240℃,10min~20min;3)370℃~380℃,1.5h~3h;压力为50kgf/cm2~100kgf/cm2。

45.在本发明一个优选的实施例中,所述热压的过程具体为:

46.1)160℃,10min;2)200℃,10min;3)370℃,1.5h;压力均为50kgf/cm2;

47.在本发明另一个优选的实施例中,所述热压的过程具体为:

48.1)180℃,20min;2)240℃,20min;3)380℃,3h;压力均为100kgf/cm2;得到低介电固化片。

49.本发明提供的制备方法工艺简单、原材料成本低、操作易实现,产品稳定性好,具有广阔的应用前景。

50.本发明还提供了一种低介电固化片(层压板),采用芳纶纸和玻纤布交替层叠作为增强材料,多次浸渍含有聚四氟乙烯的浸胶液,达到所需浸胶量,芳纶纸预浸料与玻纤布预浸料的厚度为(1.5~3):1,且层叠交替,直至达到合适的厚度;所述的芳纶纸为对位芳纶纸,所述的玻纤布为无碱玻纤布,所述含有聚四氟乙烯的浸胶液,包括聚四氟乙烯(ptfe)树脂和四氟乙烯-全氟烷氧基乙烯基醚共聚物(pfa)和/或全氟乙烯丙烯共聚物(fep),同时添加填料;采用该制备方法得到的产品同时具有低介电常数、小介质损耗角正切和低吸水率。因此,本发明提供了一种高频电路板用的固化片、层压板,其所用增强材料为对位芳纶纸和玻纤布的组合体,具有优异的介电性能,可应用5g高频电路基板。

51.本发明提供了一种低介电固化片及其制备方法;该制备方法包括以下步骤:a)将玻纤布进行烧结处理,得到预处理后的玻纤布;将芳纶纸进行乙醇浸泡,得到预处理后的芳纶纸;然后将上述预处理后的玻纤布和预处理后的芳纶纸均采用硅烷偶联剂处理,分别得到处理后的玻纤布和处理后的芳纶纸;b)将ptfe乳液和助剂混合,得到ptfe混合液;将硅烷偶联剂溶于溶剂中,得到水解液;然后将上述ptfe混合液、水解液和填料混合,得到浸胶液;c)将步骤a)得到的处理后的玻纤布和处理后的芳纶纸浸泡到步骤b)得到的浸胶液中,至固含量为40%~80%,分别得到玻纤布预浸料和芳纶纸预浸料;将玻纤布预浸料和芳纶纸预浸料烘干后,进行交替层叠,最后经热压,得到低介电固化片。与现有技术相比,本发明提供的制备方法采用芳纶纸和玻纤布为原料,浸胶处理后交替层叠再经热压,得到低介电固化片,产品同时具有低介电常数、小介质损耗角正切和低吸水率。

52.同时,本发明提供的制备方法工艺简单、原材料成本低、操作易实现,产品稳定性好,具有广阔的应用前景。

53.为了进一步说明本发明,下面通过以下实施例进行详细说明。本发明以下实施例中所用的原材料均为市售来源,其中ptfe乳液采购于苏州点辉塑胶原料有限公司,pfa采购于东莞市樟木头精弘塑胶原料经营部,fep采购于东莞市樟木头精弘塑胶原料经营部。

54.实施例1

55.玻纤布采用马弗炉进行预处理,温度300℃,时间30s;芳纶纸采用无水乙醇持续浸泡20h;预处理后的玻纤布和芳纶纸均采用kh550浸泡处理,浓度为7wt%,醋酸体系,ph为3.0,浸泡时间20min,分别得到处理后的玻纤布和处理后的芳纶纸。

56.ptfe混合液组成为:ptfe乳液:pfa、fep混合液(质量比1:1)=80:20(质量比),室温下搅拌30min;配制40wt%的乙酸水溶液,将kh550加入到上述乙酸水溶液中,浓度为3wt%,搅拌均匀,得到水解液;再加入上述ptfe混合液和二氧化硅,水解液、ptfe混合液和二氧化硅的质量比为10:85:5,搅拌3h,得到浸胶液。

57.将上述处理后的玻纤布和处理后的芳纶纸浸泡到浸胶液中,采用多次浸泡,直至固含量达到50%,分别得到玻纤布预浸料和芳纶纸预浸料;将玻纤布预浸料和芳纶纸预浸料烘干(110℃烘烤5min),然后将玻纤布预浸料和芳纶纸预浸料交替层叠,芳纶纸预浸料与玻纤布预浸料的厚度比为2:1,最外侧均为玻纤布预浸料,进行热压:1)160℃,10min;2)200℃,10min;3)370℃,1.5h;压力均为50kgf/cm2,得到低介电固化片。

58.实施例2

59.玻纤布采用马弗炉进行预处理,温度450℃,时间60s;芳纶纸采用无水乙醇持续浸泡20h;预处理后的玻纤布和芳纶纸均采用kh560浸泡处理,浓度为7wt%,醋酸体系,ph为4.5,浸泡时间40min,分别得到处理后的玻纤布和处理后的芳纶纸。

60.ptfe混合液组成为:ptfe乳液:pfa、fep混合液(质量比1:2)=99:1(质量比),室温下搅拌120min;配制70wt%的甲醇水溶液,将kh560加入到上述甲醇水溶液中,浓度为7wt%,搅拌均匀,得到水解液;再加入上述ptfe混合液和二氧化硅,水解液、ptfe混合液和二氧化硅的质量比为5:90:5,搅拌4h,得到浸胶液。

61.将上述处理后的玻纤布和处理后的芳纶纸浸泡到浸胶液中,采用多次浸泡,直至固含量达到70%,分别得到玻纤布预浸料和芳纶纸预浸料;将玻纤布预浸料和芳纶纸预浸料烘干(140℃烘烤10min),然后将玻纤布预浸料和芳纶纸预浸料交替层叠,芳纶纸预浸料与玻纤布预浸料的厚度比为2:1,最外侧均为玻纤布预浸料,进行热压:1)180℃,20min;2)240℃,20min;3)380℃,3h;压力均为100kgf/cm2,得到低介电固化片。

62.对比例1

63.玻纤布采用马弗炉进行预处理,温度300℃,时间30s;芳纶纸采用无水乙醇持续浸泡20h;预处理后的玻纤布和芳纶纸均采用kh550浸泡处理,浓度为7wt%,醋酸体系,ph为3.0,浸泡时间20min,分别得到处理后的玻纤布和处理后的芳纶纸。

64.ptfe混合液组成为:ptfe乳液:pfa、fep混合液(质量比1:1)=80:20(质量比),室温下搅拌30min;配制40wt%的乙酸水溶液,将kh550加入到上述乙酸水溶液中,浓度为3wt%,搅拌均匀,得到水解液;再加入上述ptfe混合液和二氧化硅,水解液、ptfe混合液和二氧化硅的质量比为10:85:5,搅拌3h,得到浸胶液。

65.将上述处理后的玻纤布和处理后的芳纶纸浸泡到浸胶液中,采用多次浸泡,直至固含量达到50%,分别得到玻纤布预浸料和芳纶纸预浸料;将玻纤布预浸料和芳纶纸预浸料烘干(110℃烘烤5min),然后将玻纤布预浸料和芳纶纸预浸料间位层层叠放,最外侧为芳纶纸预浸料,进行热压:1)160℃,10min;

66.2)200℃,10min;3)370℃,1.5h;压力均为50kgf/cm2,得到低介电固化片。

67.对比例2

68.玻纤布采用马弗炉进行预处理,温度450℃,时间60s;芳纶纸采用无水乙醇持续浸泡20h;预处理后的玻纤布和芳纶纸均采用kh560浸泡处理,浓度为7wt%,醋酸体系,ph为4.5,浸泡时间40min,分别得到处理后的玻纤布和处理后的芳纶纸。

69.ptfe混合液组成为:ptfe乳液:pfa、fep混合液(质量比1:2)=99:1(质量比),室温下搅拌120min;配制70wt%的甲醇水溶液,将kh560加入到上述甲醇水溶液中,浓度为7wt%,搅拌均匀,得到水解液;再加入上述ptfe混合液和二氧化硅,水解液、ptfe混合液和二氧化硅的质量比为5:90:5,搅拌4h,得到浸胶液。

70.将上述处理后的玻纤布和处理后的芳纶纸浸泡到浸胶液中,采用多次浸泡,直至固含量达到70%,分别得到玻纤布预浸料和芳纶纸预浸料;将玻纤布预浸料和芳纶纸预浸料烘干(140℃烘烤10min),然后将玻纤布预浸料和芳纶纸预浸料交替层叠,芳纶纸预浸料与玻纤布预浸料的厚度比为2:1,最外侧均为芳纶纸预浸料,进行热压:1)180℃,20min;2)240℃,20min;3)380℃,3h;压力均为100kgf/cm2,得到低介电固化片。

71.对实施例1~2和对比例1~2提供的低介电固化片的各项性能进行测试,结果参见表1所示。

72.表1实施例1~2和对比例1~2提供的低介电固化片的各项性能数据

[0073][0074]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。