1.本发明涉及用作基材例如玻璃片或板之间的夹层的膜。

背景技术:

2.纸夹层通常由玻璃片制造商用作处置和运输过程中的保护片,其中多个玻璃片通常并排或叠置来堆叠在斜面上。纸夹层通过充当物理隔离物来提供保护,其减少堆叠的玻璃片之间的冲击和磨损。但是,纸夹层经常在玻璃片的表面上留下细粒,其会玷污、污染和/或刮擦玻璃片的表面。

3.期望提供一种用于目前的玻璃片用纸夹层的替代夹层,其刚度足以在处置过程中转化,有利于类似于纸来布置夹层片,最小化或消除细粒,以及在相邻玻璃片之间提供减震效果。

技术实现要素:

4.根据本发明的一个方面,提供一种用作玻璃片之间的夹层的膜。

5.根据一个实施方案,一种用作基材之间的夹层的膜包含聚烯烃,基重是约30gsm至约70gsm,压纹厚度是约150微米至800微米,和根据圆形弯曲刚度测试的刚度是约150g至约750g。

6.在另一实施方案中,聚烯烃包括聚乙烯、高密度聚乙烯、低密度聚乙烯、线性低密度聚乙烯、聚丙烯、高结晶度聚丙烯、均聚物聚丙烯、成核聚丙烯(nucleated polypropylene)、共聚物聚丙烯和/或其共混物。

7.聚烯烃可以是聚丙烯。

8.膜可以包括至少一种添加剂,其包括但不限于滑动剂(slip agent)、成核剂和抗氧化稳定剂。

9.在一个实施方案中,膜可以包含在其一侧上的多个凸起部分和在其相对侧上的多个突出部。

10.此外,多个凸起部分可以是在单个方向上对齐的多个基本上平行的肋。

11.多个凸起部分可以是在第一方向上对齐的第一多个基本上平行的肋和在相对于第一方向成角度的第二方向上对齐的第二多个基本上平行的肋。

12.角度可以是0

°

至90

°

。

13.第一方向可以是相对于膜的纵向约45

°

。

14.第二方向可以是相对于第一方向约90

°

。

15.基材可以由玻璃、聚碳酸酯、聚(甲基丙烯酸甲酯)或不锈钢制成。

16.本发明还包括一种用作基材之间的夹层的膜,其具有发泡芯层,该发泡芯层由具有多个微空隙的聚烯烃基质制成。发泡芯层意在限定第一侧和与第一侧相对的第二侧。第一表层位于第一侧上。第二表层位于第二侧上。膜的基重是约60gsm至约80gsm,厚度是约90微米至约200微米,和根据圆形弯曲刚度测试的刚度是约250g至约550g。

17.对于具有发泡芯层的膜来说,根据圆形弯曲刚度测试的刚度可以是约300g至约350g。

18.具有发泡芯层的膜还可以包括约5%至约20%的压缩率。

19.具有发泡芯层的膜意在构造为具有约80%至约99%的回弹率。

20.对于具有发泡芯层的膜来说,第一表层和/或第二表层也可以是发泡的。

21.此外,对于具有发泡芯层的膜来说,第一表层可以具有压纹外表面,其具有在其上整体形成的成形宏观结构的规则阵列或无规图案。

22.这里,第二表层可以是和/或包含粘合性表面。

23.具有发泡芯层的膜可以构造为使得膜的一个外表面具有约0.1μm至约10μm的平均表面粗糙度ra。

24.另外,膜的一个外表面可以具有约1μm至约35μm的表面粗糙度rz。

25.此外,膜的一个外表面可以具有约100μm至约350μm的平均表面峰间距sm。

26.对于具有发泡芯层的膜来说,聚烯烃基质意在包括聚乙烯、高密度聚乙烯、低密度聚乙烯、线性低密度聚乙烯、聚丙烯、高结晶度聚丙烯、均聚物聚丙烯、成核聚丙烯、共聚物聚丙烯或其共混物。

27.聚烯烃基质还可以包含至少一种添加剂,其包括但不限于滑动剂、成核剂和抗氧化稳定剂。

28.对于该实施方案,第一表层和/或第二表层可以包含聚乙烯、聚丙烯或其共混物。

29.此外,对于具有发泡芯层的膜来说,第一表层和/或第二表层可以引入至少一种添加剂,例如滑动剂、成核剂和抗氧化稳定剂。

30.基材包括玻璃、聚碳酸酯、聚(甲基丙烯酸甲酯)和不锈钢等材料。

31.本发明的实施方案包括:

32.1)用作基材之间的夹层的膜,其包括:

33.聚烯烃;

34.约30gsm至约70gsm的基重;

35.约150微米至800微米的压纹厚度;和

36.根据圆形弯曲刚度测试约150g至约750g的刚度。

37.2)根据实施方案1所述的膜,其中该聚烯烃包括聚乙烯、高密度聚乙烯、低密度聚乙烯、线性低密度聚乙烯、聚丙烯、高结晶度聚丙烯、均聚物聚丙烯、成核聚丙烯、共聚物聚丙烯或其共混物。

38.3)根据实施方案1所述的膜,其中该聚烯烃是聚丙烯。

39.4)根据实施方案1所述的膜,其进一步包含选自滑动剂、成核剂和抗氧化稳定剂的至少一种添加剂。

40.5)根据实施方案1所述的膜,其进一步包含在其一侧上的多个凸起部分和在其相对侧上的多个突出部。

41.6)根据实施方案5所述的膜,其中该多个凸起部分包含在单个方向上对齐的多个基本上平行的肋。

42.7)根据实施方案5所述的膜,其中该多个凸起部分包含在第一方向上对齐的第一多个基本上平行的肋和在相对于第一方向成角度的第二方向上对齐的第二多个基本上平

行的肋。

43.8)根据实施方案7所述的膜,其中该角度是0

°

至90

°

。

44.9)根据实施方案7所述的膜,其中第一方向相对于该膜的纵向为约45

°

。

45.10)根据实施方案9所述的膜,其中第二方向相对于第一方向为约90

°

。

46.11)根据实施方案1所述的膜,其中该基材包括玻璃、聚碳酸酯、聚(甲基丙烯酸甲酯)或不锈钢。

47.12)用作基材之间的夹层的膜,其包括:

48.发泡芯层,该发泡芯层包含具有多个微空隙的聚烯烃基质,其中该发泡芯层限定第一侧和与第一侧相对的第二侧;

49.在第一侧上的第一表层;

50.在第二侧上的第二表层;

51.约60gsm至约80gsm的基重;

52.约90微米至约200微米的厚度;和

53.根据圆形弯曲刚度测试约250g至约550g的刚度。

54.13)根据实施方案12所述的膜,其中刚度是根据圆形弯曲刚度测试约300g至约350g。

55.14)根据实施方案12所述的膜,其进一步包括约5%至约20%的压缩率。

56.15)根据实施方案12所述的膜,其进一步包括约80%至约99%的回弹率。

57.16)根据实施方案12所述的膜,其中第一表层和/或第二表层是发泡的。

58.17)根据实施方案12所述的膜,其中第一表层包含压纹外表面,该压纹外表面具有在其上整体形成的成形宏观结构的规则阵列或无规图案。

59.18)根据实施方案17所述的膜,其中第二表层包含粘合性表面。

60.19)根据实施方案12所述的膜,其中该膜的至少一个外表面具有约0.1μm至约10μm的平均表面粗糙度ra。

61.20)根据实施方案12所述的膜,其中该膜的至少一个外表面具有约1μm至约35μm的表面粗糙度rz。

62.21)根据实施方案12所述的膜,其中该膜的至少一个外表面具有约100μm至约350μm的平均表面峰间距sm。

63.22)根据实施方案12所述的膜,其中该聚烯烃基质包括聚乙烯、高密度聚乙烯、低密度聚乙烯、线性低密度聚乙烯、聚丙烯、高结晶度聚丙烯、均聚物聚丙烯、成核聚丙烯、共聚物聚丙烯或其共混物。

64.23)根据实施方案22所述的膜,其中该聚烯烃基质进一步包含选自滑动剂、成核剂和抗氧化稳定剂的至少一种添加剂。

65.24)根据实施方案12所述的膜,其中第一表层和/或第二表层包含聚乙烯、聚丙烯或其共混物。

66.25)根据实施方案24所述的膜,其中第一表层和/或第二表层进一步包含选自滑动剂、成核剂和抗氧化稳定剂的至少一种添加剂。

67.26)根据实施方案12所述的膜,其中该基材包括玻璃、聚碳酸酯、聚(甲基丙烯酸甲酯)和不锈钢。

68.本发明的这些和其他方面、特征和特性,以及结构的相关元件零件组合的制造方法和功能和制造经济性,将通过考虑下面的说明书和所述权利要求书并参考附图而变得更清楚,其全部形成本技术文件的一部分。但是,要明确理解的是,附图仅用于例示和说明的目的,并非打算作为本发明限度的定义。如说明书和权利要求书中所使用,单数形式“一个”、“一种”和“该”包括复数指代物,除非上下文另有明确指示。

附图说明

69.例示下图的部件来强调本发明的总体原理,且不必按照比例绘制。为了一致和简要,表示相应部件的附图标记在整个附图中根据需要来重复。

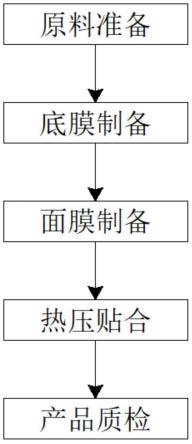

70.图1a图示了根据本发明一个实施方案的膜的顶视图;

71.图1b图示了图1a的膜的侧视图;

72.图2a图示了根据本发明一个实施方案的膜的顶视图;

73.图2b图示了图2a的膜的侧视图;

74.图2c是图2a的膜的一个实施方案的顶侧的显微照片;

75.图2d是图2a的膜的底侧的显微照片;

76.图2e是在图2c的膜的顶侧的透视图中所取的显微照片;

77.图2f是在图2d的膜的底侧的透视图中所取的显微照片;

78.图3图示了用于制造图1a-2f所示的压纹膜的设备的一个实施方案;

79.图4图示了根据本发明一个实施方案的膜的透视图;

80.图5图示了用于制造图4所示的膜的设备的一个实施方案;

81.图6图示了可以用于图5所示的设备中的轧辊的横截面;

82.图7a是根据本发明一个实施方案的膜的顶侧的显微照片;和

83.图7b是图7a的膜的底侧的显微照片。

具体实施方式

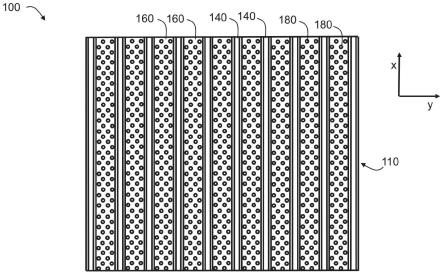

84.图1a和1b显示了根据本发明一个实施方案的膜100。膜100具有x维度、y维度和z维度。x维度与在图3所示的设备上制造时并在下面进一步详细讨论的膜100的纵向一致。y维度与膜100的横向一致,其垂直于x维度和在图3所示的设备上制造的纵向,并且z维度垂直于x维度和y维度二者。膜100具有压纹高度或厚度120,其在z维度上从膜100的第一侧110延伸到该膜的第二侧130。压纹高度120可以是约30微米(μm)至约800微米(μm)。在一个实施方案中,压纹高度120可以是约150微米(μm)至约800微米(μm)。在一个实施方案中,压纹高度120可以是约100微米(μm)至约300微米(μm)。

85.在图1a和1b所示的实施方案中,膜100包括多个“肋”或凸起部分140,其从膜100的基部160偏移。凸起部分140基本上彼此平行,并且通过基部160的段来间隔开,其也基本上彼此平行。基部160的每个段包括多个凹进180,其在与凸起部分140相对的方向上在z维度上延伸。多个凹进180在基部160的相对侧上呈现为多个突出部190,其与膜的第二侧130一致,如所示的。当膜100的第二侧130位于平坦表面例如玻璃片上时,仅突出部190的尖端将接触该平坦表面。相反,当膜100的第一侧110位于平坦表面上时,仅凸起部分140的顶部将接触该平坦表面。

86.如果另一玻璃片然后位于膜100的暴露表面的顶部上或与之相邻,凸起部分140的顶部或突出部190的尖端将接触第二玻璃片,这取决于膜100的取向。与具有相同的基重但没有压纹结构和基本上平行和连续的第一和第二侧的膜(即“平坦”膜)相比,凸起部分140为玻璃片提供了减震效果,以及增加了挠曲刚度。期望膜100具有类似纸的刚度来用作玻璃片之间的夹层。

87.图2a-2f显示了根据本发明一个实施方案的膜200。膜200具有x维度、y维度和z维度。x维度与在图3所示的设备上制造时并在下面进一步详细讨论的膜200的纵向(md)一致。y维度与膜200的横向(td)一致,其垂直于x维度和在图3所示设备上制造时的纵向,并且z维度垂直于x维度和y维度二者。膜200具有压纹高度或厚度220,其在z维度上从膜200的第一侧210延伸到膜200的第二侧230。压纹高度220可以是约30微米(μm)至约800微米(μm)。在一个实施方案中,压纹高度220可以是约150微米(μm)至约800微米(μm)。在一个实施方案中,压纹高度220可以是约100微米(μm)至约300微米(μm)。

88.膜200包含多个“肋”或凸起部分240,其从膜200的基部260偏移。凸起部分240排列为以90

°

角相交的两个平行的组,来形成栅格,以使得基部260的每个段大体上为正方形,并且被凸起部分240包围。在所示的实施方案中,凸起部分240相对于x维度以约45

°

的角度对齐。在其他实施方案中,凸起部分240可以相对于x维度以0

°

至90

°

的角度大致对齐。在一个实施方案中,包围着基部260的每个段的每个凸起部分240的长度可以是约2000微米(μm)至约2500微米(μm),和每个凸起部分240的宽度可以是约150微米(μm)至约200微米(μm)。

89.基部260的每个段包含多个凹进280,其在与凸起部分240相对的方向上在z维度上延伸。多个凹进280在基部260的相对侧上呈现为多个突出部290,其与膜的第二侧230一致,如所示的。当膜200的第二侧230位于平坦表面例如玻璃片上时,仅突出部290的尖端将接触该平坦表面。相反,当膜200的第一侧210位于平坦表面上时,仅凸起部分240的顶部将接触该平坦表面。

90.如果另一玻璃片然后位于另一暴露表面的顶部上或与之相邻,凸起部分240的顶部或突出部290的尖端将接触第二玻璃片,这取决于膜200的取向。与具有相同的基重但没有压纹结构和基本上平行和连续的第一和第二侧的膜(即“平坦”膜)相比,凸起部分240为玻璃片提供了减震效果,以及增加了挠曲刚度。期望膜200具有类似纸的刚度来用作玻璃片之间的夹层,如下面进一步详细讨论的。

91.图3显示了一种设备300,其可以用于制造根据本发明实施方案的膜,包括上述的膜100、200。如所示的,设备300包含挤出模头302,其位于至少一个挤出机(未示出)的端部,并且经配置来形成聚合物卷材304,也称作挤出物或熔体帘。聚合物卷材304可以是单层或多层聚合物卷材。用于形成聚合物卷材304的材料可以是聚乙烯(pe)、高密度聚乙烯(hdpe)、聚丙烯(pp)、低密度聚乙烯(ldpe)和线性低密度聚乙烯(lldpe)的共混物,并且hdpe和/或pp作为主组分。聚丙烯可以是高结晶度pp、均聚物pp、有核pp和共聚物pp中的任一种和/或其组合。此外,添加剂可以包含在聚烯烃中。添加剂包括但不限于滑动剂、成核剂和抗氧化稳定剂。

92.在图3所示的实施方案中,聚合物卷材304离开挤出模头302,并且沉积到成形结构306上,其在已经抽真空的固定真空狭缝308周围旋转。成形结构306和固定真空狭缝308是成形站307的部件。成形结构306包含以一种或多种图案排列的多个开口306a和多个凸起部

分(未示出)。当成形结构306上的聚合物卷材304经过真空狭缝308时,聚合物卷材304直接位于成形结构306中开口306a上面的部分被牵拉进入开口306a中,以在聚合物卷材304面朝成形结构306的表面上形成突出部,同时聚合物卷材304直接位于成形结构306上凸起部分上面的部分依照凸起部分来形成压纹膜310。如果所抽的真空足够高(更大负压),则在突出部的端部处会形成孔口来形成具有开孔卷材。

93.成形结构306还在聚合物卷材304转化成压纹膜310时冷却它,以使得压纹膜310可以通过辊312从成形结构306上脱离,经由另外的辊316、318传送到卷绕机314,并通过卷绕机314卷绕成卷320。所示的实施方案并非打算进行任何限制。例如,在另一实施方案中,代替将聚合物卷材304直接挤出到成形结构306上,已经事先挤出到冷却辊上并骤冷成固体聚合物卷材的聚合物卷材可以重新加热并传送到成形站307。

94.在一个实施方案中,压纹膜310的基重可以是约20克/平方米(gsm)至约200gsm。在一个实施方案中,压纹膜310的基重可以是约35克/平方米(gsm)至约70gsm。在一个实施方案中,压纹膜310的基重可以是约40克/平方米(gsm)至约65gsm。在一个实施方案中,压纹膜310的压纹厚度可以是约30微米(μm)至约800微米(μm)。在一个实施方案中,压纹膜310的压纹厚度可以是约120微米(μm)至约300微米(μm)。在一个实施方案中,压纹膜310的压纹厚度可以是约200微米(μm)至约250微米(μm)。

95.图4显示了根据本发明一个实施方案的膜400。如所示的,膜400包括夹入其相对侧面上的两个表层412、414之间的发泡芯层410。发泡芯层410包含聚合物基质416和多个微空隙418,其可以使用图5所示设备形成,如下面进一步详述的。微空隙418的尺寸和分布可以经调节来实现膜400的期望的挠曲刚度,以使得膜400可以用作玻璃片之间的夹层。在所示的实施方案中,表层412之一具有压纹外表面420,其可以充当离型表面,其不粘附至基材(例如玻璃)被膜400保护的邻接表面。

96.发泡芯层410的聚合物基质416可以是主要地hdpe或pp与选自ldpe、lldpe和滑动或防结块添加剂的多种的微量组分共混的共混物。在发泡芯层410的两侧上的表层412、414可以是pe、hdpe、pp、ldpe和lldpe的共混物,并且hdpe和/或pp作为主组分。pp可以是高结晶度pp、均聚物pp、有核pp和共聚物pp中的任一种和/或其组合。此外,添加剂可以包含在聚烯烃中。添加剂包括但不限于滑动剂、成核剂和抗氧化稳定剂。

97.图5图示了一种设备500,其可以用于制造膜400。如所示的,设备500包含主挤出机502和两个辅助挤出机504、506,其进料到供料头508中。主挤出机502适于包含注入系统510来根据所谓mucell法注入发泡剂,如美国专利6,051,174和6,284,810和美国专利申请公布2013/0303645所述。在一个实施方案中,辅助挤出机504、506之一或二者也可以适于包含注入系统来根据mucell法注入发泡剂。发泡剂可以是二氧化碳、氮气或其混合物。如上面提及的专利文献所述,发泡剂可以以超临界流体的形式引入挤出机502中。具有注入系统510的主挤出机502经配置来产生发泡芯层410,和辅助挤出机504、506经配置来产生上述的表层412、414。供料头508进料给挤出模头512,其将熔体帘或挤出物514输出到光滑的或有纹理的(表面粗糙度ra是0.01微米(μm)至约20微米(μm))镀铬金属压延辊516上。在挤出物514在压延辊516上骤冷时,挤出物514可以用光滑的、磨过的和/或表面粗糙度(ra)高至20微米(μm)的有纹理的饰面橡胶压纹辊518压纹来产生膜520,例如图4所示的膜400。膜520可以通过辊524、526传送到卷绕机522,并卷绕成卷528。

98.压纹辊518的外表面530可以是有纹理的、磨过的和/或雕刻的,具有月形凹窝或凹痕的固定或无规阵列(类似于高尔夫球的外表面),如图6中更详细所示的。对固定阵列或无规凹窝进行压纹的目的是在膜中有目的产生各向同性“重复缺陷”(即凹痕、凹窝或缺口)的阵列,并且膜厚度的一部分从压纹表面420上拉长或突出,如图4所示。在膜400的压纹表面420上产生的规则和周期性的突出部产生离型表面,其不粘附至基材被膜400保护的邻接表面。如本领域技术人员将理解的,压纹表面420上的“重复缺陷”(即凹痕、凹窝或缺口)可以根据需要具有任何图案、密度、形状、高度等。

99.在一个实施方案中,设备500可以经配置来制造吹塑膜,以代替图5所示的流延膜。在这样的实施方案中,挤出模头512可以配置为用于常规的吹塑膜制造生产线中的圆形模头,并且可以用空气将挤出物膨胀成泡,如本领域技术人员将理解的。

100.膜400的总基重可以是约20gsm至约200gsm。在一个实施方案中,膜400的基重可以是约50gsm至约100gsm。在一个实施方案中,膜400的基重可以是约50gsm至约80gsm。在一个实施方案中,膜400的基重可以是约60gsm。膜400的总厚度422可以是约30微米(μm)至约800微米(μm),这取决于最终期望的挠曲刚度。在一个实施方案中,总厚度可以是约50微米(μm)至约200微米(μm)。在一个实施方案中,膜400的总厚度422可以是约90微米(μm)至约200微米(μm)。在一个实施方案中,膜400的总厚度422可以是约80微米(μm)至约120微米(μm)。

101.可以理解的是其他技术也可以用于产生发泡芯层410。例如,可以用化学发泡剂和/或填料在发泡芯层410的聚合物基质416内产生微空隙418。

102.图7a和7b是膜700的显微照片,其使用mucell法在吹塑膜制造设备(未示出)上制成。膜700具有聚合物基质710,其包含hdpe和多个微空隙720。不同的微空隙的测量如图7b所示,并且是约100微米(μm)到约1000微米(μm)。可以理解的是可以实现直径低至5微米(μm)的较小的微空隙。

103.在期望增加膜对于该膜要保护的基材的附着性的应用中,可以增加另外的粘附层,特别是在该膜的未压纹侧上。

104.生产根据上述方法制造的膜样品并测试刚度、压缩率和回弹率中的两种。实施例1制成图2a-2f所示结构,基重是约49克/平方米(gsm)。实施例2制成图2a-2f所示结构,基重是约70gsm。实施例3制成图7a和7b所示结构,基重是约60gsm。对比例a是基重约49gsm的纸,并且用作玻璃板的夹层。对比例b是基重约76gsm,用于复印件和台式打印机的标准打印纸。实施例1-3和对比例a和b的样品全部测试gurley刚度,实施例1-3和对比例b测试圆形弯曲刚度,和实施例1-3测试压缩率和回弹率,如下所述。

105.gurley刚度测试方法采用测试仪(teledyne gurley,型号#4171,数字模型,genuine gurley刚度测试仪),其测量将广泛多种的平坦材料和二维产品在受控和可重复的条件下弯曲所需的力。测量的力可以等同于受测材料的刚度、挠性或柔性。对于每个样品,将三个样本(n=3)在纵向(md)上切割并测试,和将三个样本(n=3)在垂直于纵向的横向(td)上切割并测试。将md样本和td样本的刚度值取平均,并列于下表i中。

106.圆形弯曲刚度测试方法采用具有平坦的25.4mm(1英寸)直径表面的柱塞,其驱使材料的样品穿过平台中的孔口。用测力计来测量从高于平台顶部3mm(八分之一英寸)处开始,在57mm(2.25英寸)向下冲程中,将样品推过38.1mm(1.5英寸)的孔口所需的最大的力。通过测量在多于一个平面内同时弯曲的阻力,最大测量力提供了材料刚度的指示。

107.使用压缩率和回弹率测试方法,通过测量在862.60g(30.4盎司)重量施加到样品和从该样品除去后的厚度变化,来评价膜经受压缩和在该压缩之后恢复的能力。将0.98psi的压力施加到2平方英寸上。重量施加之前和之后的厚度变化度量膜的抗压缩性,并且在压力下的厚度减少率给出了该膜的压缩率。在重量施加之前和除去该重量之后的总厚度指示了膜的回弹率(恢复的能力)。如下面所使用,压缩率是膜经受压缩压力的能力的度量,定义为压缩厚度除以初始厚度(乘以100)。如下面所使用,回弹率表征了膜在压缩后恢复的能力,定义为膜的回弹厚度(在除去压力后)除以初始厚度(乘以100)。

108.表i:实施例1-3和对比例a和b的测试结果

[0109][0110]

压缩率和回弹率数据提供对于实施例1-3所提供的减震效果的度量。就接近于100%的较高回弹率值而言压缩率值越高,减震效果越好。通过优化上述根据本发明实施方案的膜的基重和结构,可以预期形成的膜将提供对于用作硬基材例如玻璃片或板之间的夹层而言期望的刚度和减震效果。

[0111]

对另外的对比例测试基重、圆形弯曲刚度、压缩率和回弹率(如上所述),以及低负荷厚度和高负荷厚度(如下所述)。另外的对比例的测试结果列于下表ii中。

[0112]

低负荷厚度测试方法,其测量上述膜的压纹厚度,采用具有2英寸直径的基准面(anvil)和95g/in2的静重(dead weight)负荷的机械化测微计,并且使用2至5秒的采样时间。沿着单个膜样品进行五次测量,并且测量四个不同的膜样品。将每个实施例的全部测量取平均,记录为单位为微米(μm)的“低负荷厚度”。

[0113]

高负荷厚度测试方法,其通常用于测量平坦(即未压纹)膜的厚度,采用基准面尺寸3/16英寸和静重113g的测微计。沿着单个膜样品进行五次测量,并且测量四个不同的膜样品。将每个实施例的全部测量取平均,记录为单位为微米(μm)的“高负荷厚度”。

[0114]

对比例c是来自于staples销售的速记本的一张纸。对比例d是来自于officemax/office depot销售的速记本(货号#1379800)的一张纸。

[0115]

表ii:对比样品c和d的厚度、刚度、压缩率和回弹率测试结果

[0116][0117]

另外的样品根据本发明实施方案来制造,并且测试文本所述的各种物理性能。实施例4-6使用图3所图示的设备300来制造。

[0118]

对于实施例4,将85%聚丙烯和15%低密度聚乙烯的共混物进料到挤出机中,并且

将单层熔体帘挤出到成形结构307上以形成压纹膜,其具有图1a-1b中总体上所示的结构,并且基重是44.6gsm。

[0119]

对于实施例5,将三层熔体帘挤出到成形结构307上以形成压纹膜,其具有图2a和2b总体上所示的结构,除了肋240取向为平行于x和y轴之外,其与膜的纵向(md)和横向(td)一致。形成的膜的基重是46.8gsm。全部三层具有相同的99%的高密度聚乙烯和1%的具有滑动剂的低密度聚乙烯母料的共混物。

[0120]

对于实施例6,将与实施例5的三层膜所用相同的材料共混物挤出到成形结构307上,其经设计来提供这样的膜,该膜的凸起肋的图案全部相对于该膜的纵向(md)成45

°

角度布置,例如如图2a所示。形成的膜的基重是64.1gsm。

[0121]

根据上述的测试方法测试样品的低负荷厚度、高负荷厚度、圆形弯曲刚度、压缩率和回弹率。这样测试实施例4-6的结果列于下表iii中。

[0122]

表iii:实施例4-6的厚度、刚度、压缩率和回弹率测试结果

[0123][0124]

可以预期具有至少200g的圆形弯曲刚度的样品将具有期望的刚度来代替纸作为夹层材料。

[0125]

使用残留物测量测试方法来测定在升高的温度和湿度在负荷下老化后,膜样品有多少残留物沉积在洁净的玻璃表面上,和当该玻璃然后进行清洗时沉积的残留物有多少被清洗掉。具体地,将每个膜样品层叠到洁净的玻璃表面,并且在55℃,85%相对湿度的环境中在1.2kg重量下老化72小时。在层叠之前,通过干涉测量法在50mm

×

50mm面积内的25个位置分析该洁净的玻璃表面,并且每个位置的尺寸是1.40mm

×

1.05mm,以测定已经在玻璃上的基线残留物体积。在老化后,除去膜,并且在同样25个位置测量玻璃表面上的表面残留物的体积,以确定有多少残留物通过该膜沉积到玻璃上。将该玻璃在自动洗碗机中清洗,并且再次在同样25个位置测量该玻璃表面,以确定有多少残留物保留在玻璃上。实施例4、5和6的结果列于下表iv中。

[0126]

颗粒计数测试方法根据helmke drum方法(美国环境科学和技术学会(iest)rp-cc003.3)来完成。将尺寸为125mm

×

125mm正方形的膜样品引入helmke drum室中,并且在helmke drum中以10rpm翻转10分钟。连接到该室的空气颗粒计数器提供尺寸大于0.3微米(μm)和大于0.5微米(μm)的颗粒计数。实施例4-6的结果也列于下表iv中。

[0127]

表iv:实施例4-6的残留物测量和颗粒计数测试结果

[0128][0129]

实施例7-11使用图5所示的设备500来制备,并且在下面讨论。

[0130]

对于实施例7,将三层熔体帘挤出到具有0.01μm的表面粗糙度ra的压延辊上,和在当膜在压延辊上冷却时在相对侧接触该膜的具有1.14μm的表面粗糙度ra的压纹辊上。该三层结构的芯层是98%聚丙烯和2%的具有成核剂的聚丙烯母料的共混物。用于该样品的芯层是未发泡的。该三层膜的表层是98%聚丙烯和2%的具有成核剂的聚丙烯母料的共混物。形成的膜的基重是68.8gsm。

[0131]

对于实施例8,将三层熔体帘挤出到具有4.19μm的表面粗糙度ra的带有表面图案的压延辊,和在当膜在压延辊上冷却时在相对侧接触该膜的具有2.03μm的表面粗糙度ra的压纹辊上。该三层结构的芯层是92%高密度聚乙烯和8%的具有滑石的聚乙烯母料的共混物。该芯层使用mucell方法发泡来产生具有聚合物基质和多个微空隙的发泡芯层,微空隙的主直径大致落入约0.5μm至约12μm的范围。该三层膜的表层是59%高密度聚乙烯、40%聚丙烯和1%的具有成核剂的聚丙烯母料的共混物。形成的膜的基重是71.8gsm。

[0132]

对于实施例9,将三层熔体帘挤出到具有3.81μm的表面粗糙度ra的压延辊上,和在当膜在压延辊上冷却时在相对侧接触该膜的具有7.62μm的表面粗糙度ra的压纹辊上。该三层结构的芯层是92%高密度聚乙烯和8%的具有滑石的聚乙烯母料的共混物。该芯层使用mucell方法发泡来产生具有聚合物基质和多个微空隙的发泡芯层,微空隙的主直径大致落入约0.3μm至约45μm的范围。该三层膜的表层是59%高密度聚乙烯、40%聚丙烯和1%的具有成核剂的聚丙烯母料的共混物。形成的膜的基重是67.1gsm。

[0133]

对于实施例10,将三层熔体帘挤出到具有0.02μm的表面粗糙度ra的压延辊上,和在当膜在压延辊上冷却时在相对侧接触该膜的具有2.54μm的表面粗糙度ra的压纹辊上。该三层结构的芯层是88%聚丙烯、8%的带有滑石的聚乙烯母料、2%的带有抗氧化剂的低密度聚乙烯母料和2%的带有成核剂的聚丙烯母料的共混物。该芯层使用mucell方法发泡来产生具有聚合物基质和多个微空隙的发泡芯层,微空隙的主轴直径大致落入约0.3μm至约50μm的范围。该三层膜的表层是96%聚丙烯,2%的带有抗氧化剂的低密度聚乙烯母料和2%的带有成核剂的聚丙烯母料的共混物。形成的膜的基重是69.9gsm。

[0134]

对于实施例11,将三层熔体帘挤出到具有8.89μm的表面粗糙度ra的压延辊上,和在当膜在压延辊上冷却时在相对侧接触该膜的具有7.62μm的表面粗糙度ra的压纹辊上。该三层结构的芯层是91%高密度聚乙烯、8%的具有滑石的聚乙烯母料和具有抗氧化剂的低密度聚乙烯母料的共混物。该芯层使用mucell方法发泡来产生具有聚合物基质和多个微空隙的发泡芯层,微空隙的主轴直径大致落入约0.3μm至约50μm的范围。该三层膜的表层是65%聚丙烯、34%高密度聚乙烯和1%的具有成核剂的聚丙烯母料的共混物。将该膜在85℃退火72小时。形成的膜的基重是70.2gsm。

[0135]

测试实施例7-11生成的样品每个的低负荷厚度、高负荷厚度、圆形弯曲刚度、压缩率和回弹率,并且这些测试的结果列于下表v中。

[0136]

表v:实施例7-11的厚度、刚度、压缩率和回弹率测试结果

[0137][0138]

测试实施例7-11以及对比例d生成的样品的每侧(即接触压延辊的侧面和接触压纹辊的侧面)的表面的表面粗糙度,包括ra(平均表面粗糙度)、rz(五个最高峰和五个最低谷的平均高度)和sm(平均峰间距),使用由kosaka laboratory ltd制造的表面粗糙度测量仪。表面粗糙度测试的结果列于下表vi中。

[0139]

表vi:实施例7-11和对比例d的表面粗糙度测试结果

[0140][0141]

实施例7-10生成的样品还根据上述的残留物测量测试方法和颗粒数测试方法进行测试,并且结果列于表vii中。

[0142]

表vii:实施例7-10的残留物测量和颗粒数测试结果

[0143][0144]

要注意的是,本文所述的任何实施方案的膜和/或发泡体可以通过将高结晶度聚丙烯添加到混合物中的聚丙烯中来改变。据理解,高结晶度聚丙烯增加了该高结晶度聚丙

烯所引入到的材料的整体刚度。

[0145]

本发明的实施方案提供的聚合物膜经设计来替换目前用于玻璃工业中的纸来作为夹层材料,以保护在储存和运输到用户目的地过程中多个堆叠的玻璃片。典型地,据认为压纹膜的“重复缺陷”,即凹痕、凹窝、缺口和/或凸起部分对于将转印到功能性基材的柔软和敏感的光学基材会是有害的,由此使得该基材无法用于高分辨率显示。相反,当玻璃或类似的硬表面,即聚碳酸酯(pc)、聚(甲基丙烯酸甲酯)(pmma)、抛光的不锈钢是要保护的基材时,这种基材的硬度耐受由聚合物膜的重复缺陷和压纹表面所引起的任何变形,并且规则或无规的重复缺陷或凸起的突出部会帮助产生离型表面,以允许在从要储存或运输的一包多个玻璃片中拆包的同时,一个玻璃片与相邻玻璃片整洁地分离,甚至在储存架上较长时间后也是如此。

[0146]

本发明的实施方案涉及解决光学玻璃制造商面临的长期问题,这些制造商明显受到由于制造纸夹层中所用成分引起的污染和刮擦而造成的储存和运输过程中玻璃收率损失的影响。根据本发明实施方案的膜的潜在优点包括再生性、可调节的摩擦系数、比纸更低的迁移物质和颗粒、低静电荷和/或减震性。

[0147]

可以预期本发明实施方案也可以用于保护除了玻璃之外的其他基材。例如,任何坚硬且不可压缩的表面,例如金属如钢、聚碳酸酯(pc)、聚(甲基丙烯酸甲酯)(pmma)的表面,和/或由其他热塑性或热固性聚合物制成的片或板,可以用根据本发明实施方案的聚合物膜来保护。

[0148]

本文所述的实施方案代表了诸多可能的实施方案和实施例,并且并非意在将本发明必然限制到任何具体的实施方案。相反,可以对这些实施方案进行各种改变,如本领域技术人员将理解的。任何这些改变意在被包括在本发明的主旨和范围内,并且由所附权利要求书来保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。