1.本发明涉及软瓷干挂复合板技术领域,尤其涉及一种软瓷干挂复合板及其制备方法和应用。

背景技术:

2.现有的节能板,其材质一般柔软;但由于节能板可作为复合板使用,并应用于防火或保温的复合板中;同时,由于节能板没有刚性和强度,节能板无法设置连接位点以固定于干挂架,节能板无法稳定地固定于干挂架,因而需要对节能板的结构进行改造,以满足干挂的需要。

技术实现要素:

3.本发明的目的在于提出一种软瓷干挂复合板的制备方法,一方面通过填充于填充通孔的柱状加强材料提高节能板的机械性能,又能通过预埋于节能板内的铝合金预埋件实现复合板的干挂功能。

4.本发明还提出一种软瓷干挂复合板,其由上述的一种软瓷干挂复合板的制备方法制备而成。

5.本发明还提出一种软瓷干挂复合板在制备干挂系统中的应用,干挂架设有紧固件,紧固件通过螺纹结构配合于配合孔,使上述的软瓷干挂复合板安装于干挂架。

6.为达此目的,本发明采用以下技术方案:

7.一种软瓷干挂复合板的制备方法,包括以下步骤:

8.步骤(1):在节能板加工出填充通孔,填充通孔呈蜂窝状排列;

9.步骤(2):节能板加入界面剂处理,并常温养护至干燥;

10.步骤(3):在方形模具内涂覆填充胶黏剂;将节能板放入涂覆好填充胶黏剂的方形模具内,使节能板的下面层覆盖有填充胶黏剂;在节能板的填充通孔内注入填充胶黏剂,填充饱满,使填充通孔的填充胶黏剂与下面层的填充胶黏剂相抵;

11.步骤(4):用填充胶黏剂涂覆节能板的上面层,使填充通孔的填充胶黏剂与上面层的填充胶黏剂相抵;

12.步骤(5):节能板连带方形模具一起放入压机中,保压养护后脱模;再经自然养护后得到蜂窝式加强节能板;

13.步骤(6):在蜂窝式加强节能板正反面的多个位置切割出多个预埋通孔,将铝合金预埋件植入预埋通孔内,并压平表面;铝合金预埋件露出于预埋通孔表面的水平面,与蜂窝式加强节能板的水平面平齐;

14.步骤(7):在蜂窝式加强节能板的其中一面涂覆结构胶黏剂,铝合金预埋件的水平面及蜂窝式加强节能板的表面涂覆结构胶黏剂,将软瓷背面通过结构胶黏剂附着于蜂窝式加强节能板;铝合金预埋件于蜂窝式加强节能板的另一面露出配合孔;蜂窝式加强节能板放置压机下保压养护后,制成软瓷干挂复合板。

15.优选地,所述步骤(3)和/或步骤(4)中,填充胶黏剂内置有玻璃纤维网或者金属网。

16.优选地,所述(7)中,结构胶黏剂为反应型环氧树脂胶、双组份聚氨酯胶或膏状乳液基填充胶黏剂。

17.优选地,所述填充胶黏剂为水泥基填充胶黏剂或膏状乳液基填充胶黏剂。

18.优选地,所述节能板为胶粉聚苯颗粒保温板、发泡陶瓷板、发泡水泥板、硬泡聚氨酯和挤塑苯板中的至少一种。

19.一种软瓷干挂复合板,由上述的一种软瓷干挂复合板的制备方法制备而成,包括:节能板、支撑板、软瓷板和铝合金预埋件;

20.所述支撑板设置于所述节能板正面与反面;所述软瓷板设置于所述节能板正面的所述支撑板;所述节能板设有填充通孔,所述填充通孔相通于所述节能板的正面与反面;所述填充通孔内填充有柱状加强材料;所述柱状加强材料的一端支撑所述支撑板,另一端支撑所述支撑板;所述铝合金预埋件设置于所述节能板内,并位于所述节能板的正面与反面之间;所述铝合金预埋件于正面的所述支撑板露出托面,所述托面连接所述软瓷板;所述铝合金预埋件于反面的所述支撑板露出配合孔。

21.优选地,所述配合孔设有内螺纹结构。

22.优选地,位于所述节能板正面的所述支撑板设有接触通口;所述托面在所述接触通口露出;位于所述节能板反面的所述支撑板设有连接通口;所述配合部在所述连接通口露出;

23.所述铝合金预埋件包括:横向托板和竖向连接条;

24.所述竖向连接条的一端连接于所述横向托板,另一端设有所述配合孔;

25.所述横向托板和竖向连接条设置于所述节能板内,所述横向托板于所述接触通口露出所述托面,所述竖向连接条于所述连接通口露出所述配合孔。

26.更优地,所述填充通孔的内径与所述节能板的厚度之间的比例为1:(3~10)。

27.一种软瓷干挂复合板在制备干挂系统中的应用,所述软瓷干挂复合板由上述的一种软瓷干挂复合板的制备方法制备而成;干挂架设有紧固件,所述紧固件通过螺纹结构配合于配合孔,使所述软瓷干挂复合板安装于所述干挂架。

28.本发明提供的技术方案可以包括以下有益效果:

29.本方案提供一种软瓷干挂复合板,一方面通过填充于填充通孔的柱状加强材料提高节能板的机械性能,又能通过预埋于节能板内的铝合金预埋件实现复合板的干挂功能,有效地解决了现有技术中由于软瓷材质强度低而不能单独上墙干挂的问题。

附图说明

30.图1是干挂系统其中一个实施例的结构示意图;

31.图2是软瓷干挂复合板的其中一个实施例的爆炸示意图;

32.图3是软瓷干挂复合板其中一个实施例的剖面示意图;

33.图4是软瓷干挂复合板的其中一个实施例的爆炸示意图;

34.图5是铝合金预埋件其中一个实施例的结构示意图。

35.其中:

36.节能板1、支撑板2;柱状加强材料3;软瓷板4;铝合金预埋件5;

37.填充通孔11;接触通口12;连接通口13;

38.托面51;横向托板53、竖向连接条54;通心槽55;配合孔521。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.下面结合附图通过具体实施方式来进一步说明本方案的技术方案。

41.一种软瓷干挂复合板的制备方法,包括以下步骤:

42.步骤(1):在节能板加工出填充通孔,填充通孔呈蜂窝状排列;

43.将节能板放置工作平台上,用冲压切割机械加工出填充通孔,填充通孔呈蜂窝状排列;其中,节能板可为保温板或防火板;

44.填充通孔11为蜂窝状排列,其相对于其他形状,蜂窝状排列的填充通孔11的抗压强度和抗拉强度最好,对节能复合板的机械性能提升效果最好,且节能复合板的受力更均匀。

45.步骤(2):节能板加入界面剂处理,并常温养护至干燥;

46.界面剂为公知的界面剂,对节能板表面进行处理,以改善材料的表面性能,以使填充胶黏剂更容易贴合于节能板的表面,提高附着效果。

47.步骤(3):在方形模具内涂覆填充胶黏剂;将节能板放入涂覆好填充胶黏剂的方形模具内,使节能板的下面层覆盖有填充胶黏剂;在节能板的填充通孔内注入填充胶黏剂,填充饱满,使填充通孔的填充胶黏剂与下面层的填充胶黏剂相抵;

48.节能板上面层和下面层的填充胶黏剂固化后形成了支撑板;填充通孔的填充胶黏剂固化后形成了柱状加强材料3;

49.在方形模具内涂覆填充胶黏剂后,当节能板的下面层抵靠于方形模具的内壁时,节能板的下面层可覆盖有填充胶黏剂;此时,只需要在节能板的填充通孔内注入填充胶黏剂,填充胶黏剂即会连通下面层的填充胶黏剂,进而实现将填充胶黏剂置于填充通孔的上面层,便于后续在上面层直接覆盖填充胶黏剂,以形成双层支撑板;

50.步骤(4):用填充胶黏剂涂覆节能板的上面层,使填充通孔的填充胶黏剂与上面层的填充胶黏剂相抵;

51.两层由填充胶黏剂固化的支撑板,经填充通孔的填充胶黏剂连接,复合板形成工字型结构,在一面的支撑板受到冲击或挤压时,都可通过填充通孔的柱状加强材料3转移至另一面的支撑板,因而可以提高复合板的抗折强度和冲击强度。

52.步骤(5):节能板连带方形模具一起放入压机中,保压养护后脱模;再经自然养护后得到蜂窝式加强节能板;

53.步骤(5)后,可按需要规格大小切割成成品产品。

54.步骤(6):在蜂窝式加强节能板正反面的多个位置切割出多个预埋通孔,将铝合金预埋件植入预埋通孔内,并压平表面;铝合金预埋件露出于预埋通孔表面的水平面,与蜂窝

式加强节能板的水平面平齐;

55.铝合金预埋件为金属件,结构胶黏剂在铝合金预埋件的附着效果好,可以有效地承载软瓷;铝合金预埋件一方面可以提高蜂窝式加强节能板的机械强度,另一方面可以为软瓷提供附着点,因而可以实现软瓷的干挂功能。

56.步骤(7):在蜂窝式加强节能板的其中一面涂覆结构胶黏剂,铝合金预埋件的水平面及蜂窝式加强节能板的表面涂覆结构胶黏剂,将软瓷背面通过结构胶黏剂附着于蜂窝式加强节能板;铝合金预埋件于蜂窝式加强节能板的另一面露出配合孔;蜂窝式加强节能板放置压机下保压养护后,制成软瓷干挂复合板。

57.铝合金预埋件于蜂窝式加强节能板的另一面露出配合孔,可以用于与其他紧固件进行配合,可以实现软瓷干挂复合板的干挂,有效地解决了现有技术中由于软瓷材质强度低而不能单独上墙干挂的问题。

58.本方案提供一种软瓷干挂复合板,一方面通过填充于填充通孔11的柱状加强材料3提高节能板1的机械性能,又能通过预埋于节能板1内的铝合金预埋件5实现复合板的干挂功能,有效地解决了现有技术中由于软瓷材质强度低而不能单独上墙干挂的问题。

59.优选地,所述步骤(3)和/或步骤(4)中,填充胶黏剂内置有玻璃纤维网或者金属网。

60.网状结构置于水泥基填充胶黏剂中,与水泥基填充胶黏剂一体成型结合,制成水泥纤维板,可以起到一定的阻燃作用。尤其是水泥基填充胶黏剂与玻璃纤维网结合后形成了水泥纤维板衬板。水泥填充胶黏剂和玻璃纤维布组合凝结后成为固体状的水泥纤维板衬板,具有一定的强度;水泥纤维板衬板的原料是直接在节能板1上涂覆而成,与蜂窝状排列的水泥柱有相同或相似的属性,可以很好地相容,支撑板2与柱状加强材料3结合度好。

61.优选地,所述(7)中,结构胶黏剂为反应型环氧树脂胶、双组份聚氨酯胶或膏状乳液基填充胶黏剂。

62.反应型环氧树脂胶的主要成膜物质为环氧树脂,双组份聚氨酯胶的主要成膜物质为聚氨酯;反应型环氧树脂胶与双组份聚氨酯胶对铝合金预埋件的附着效果好,可以增强软瓷在铝合金预埋件的附着力,避免在干挂时软瓷脱离,以提高干挂的稳定性。膏状乳液基填充胶黏剂是一类非水溶性聚合物的水乳液胶粘剂,其含树脂型的乳液和橡胶型的胶乳胶粘剂,同样可以增强金属与软瓷的结合能力,以避免在干挂时软瓷脱离,以提高干挂的稳定性。

63.更优地,所述填充胶黏剂为水泥基填充胶黏剂或膏状乳液基填充胶黏剂。

64.水泥基填充胶黏剂和膏状乳液基填充胶黏剂固化后的强度好,对软瓷干挂复合板的强度提升最大,为最优的实施例。尤其是水泥基填充胶黏剂固化后形成水泥柱,具有一定的强度,可以有效地提高加强节能板1的机械强度;且水泥的成本低,可以有效地降低使用成本和生产成本。

65.可优化地,所述节能板为胶粉聚苯颗粒保温板、发泡陶瓷板、发泡水泥板、硬泡聚氨酯和挤塑苯板中的至少一种。

66.一种软瓷干挂复合板,由上述的一种软瓷干挂复合板的制备方法制备而成,包括:节能板1、支撑板2、软瓷板4和铝合金预埋件5;

67.所述支撑板2设置于所述节能板1正面与反面;所述软瓷板4设置于所述节能板1正

面的所述支撑板2;所述节能板1设有填充通孔11,所述填充通孔11相通于所述节能板1的正面与反面;所述填充通孔11内填充有柱状加强材料3;所述柱状加强材料3的一端支撑所述支撑板2,另一端支撑所述支撑板2;所述铝合金预埋件5设置于所述节能板1内,并位于所述节能板1的正面与反面之间;所述铝合金预埋件5于正面的所述支撑板露出托面51,所述托面51连接所述软瓷板4;所述铝合金预埋件5于反面的所述支撑板2露出配合孔521。

68.本方案提供一种软瓷干挂复合板,一方面通过填充于填充通孔11的柱状加强材料3提高节能板1的机械性能,又能通过预埋于节能板1内的铝合金预埋件5实现复合板的干挂功能,有效地解决了现有技术中由于软瓷材质强度低而不能单独上墙干挂的问题。

69.具体地,节能板1可以根据需要选择,例如是挤塑板或胶粉聚苯颗粒板,或者是选择保温板和防火板的一种或组合;本方案在节能板1设置有多个柱状加强材料3时,节能板1沿长度方向的强度提高,并具备一定的刚性;同时,沿厚度方向,对软瓷干挂复合板的压力会分配至每个柱状加强材料3,柱状加强材料3的一端接触于支撑板2,即节能板1沿厚度方向的强度提高;因而能提高节能板1的抗压强度和抗拉强度,可以有地提高节能板1的机械性能;同时,本方案的软瓷干挂复合板设有铝合金预埋件5,铝合金预埋件5设有的托面51抵靠于软瓷板4,对填充胶黏剂的附着效果好,又可以增大铝合金预埋件5与软瓷板4之间的接触面积,对软瓷板4的施加的压力可通过铝合金预埋件5转移至干挂架,提高节能板1的强度。

70.优选地,所述配合孔521设有内螺纹结构。

71.配合孔521带有内螺纹结构,能用于与带有外螺纹结构的紧固件配合,干挂部件只需要扭动紧固件,使紧固件转动,以将紧固件完全配合于配合孔521,最终可以使干挂复位板以该紧固件作为干挂的支点,干挂复位板具备干挂功能。

72.优选地,位于所述节能板1正面的所述支撑板2设有接触通口12;所述托面51在所述接触通口12露出;位于所述节能板1反面的所述支撑板2设有连接通口13;所述配合部52在所述连接通口13露出;

73.所述铝合金预埋件5包括:横向托板53和竖向连接条54;

74.所述竖向连接条54的一端连接于所述横向托板53,另一端设有所述配合孔521;

75.所述横向托板53和竖向连接条54设置于所述节能板1内,所述横向托板53于所述接触通口12露出所述托面51,所述竖向连接条54于所述连接通口13露出所述配合孔521。

76.铝合金预埋件5为l型状结构或t型状结构,铝合金预埋件5预埋于节能板1,仅在节能板对应位点露出对应的接触通口12或连接通口13,可以提高铝合金预埋件15在节能板的固定稳定性,又可以不影响软瓷干挂复合板的装饰效果,具有结构简单且支撑能力好的特点。

77.所述铝合金预埋件5于所述配合孔521和所述托面51之间的部分设有通心槽55。

78.通心槽55可以在不影响机械强度的同时,可以降低铝合金预埋件5的重量,以降低软瓷干挂复合板的重量,使软瓷干挂复合板更轻量化,降低软瓷干挂复合板的干挂难度,干挂部件不容易变形。

79.优选地,所述填充通孔11的内径与所述节能板1的厚度之间的比例为1:(3~10)。

80.填充通孔11的内径可以表示水泥柱的径向面直径;一般地,填充通孔11的内径与节能板1的厚度之间的比例可以根据需要进行调节;而较优的实施例中,填充通孔11的内径

与节能板1的厚度之间的比例为1:(3~10),在该比值范围内,软瓷干挂复合板的抗压强度和抗拉强度在最佳的数值范围内。例如保温/防火板的厚度为30~100mm,水泥柱的直径约为1~2.5cm。

81.一种软瓷干挂复合板在制备干挂系统中的应用,所述软瓷干挂复合板由上述的一种软瓷干挂复合板的制备方法制备而成;干挂架03设有紧固件02,所述紧固件02通过螺纹结构配合于配合孔521,使所述软瓷干挂复合板01安装于所述干挂架03。

82.性能测试:

83.抗折强度:根据《gb/t 3001-2007耐火材料.常温抗折强度试验方法》进行测定。

84.冲击强度:将1kg钢球距测试板300mm高落下,钢球下落并冲击测试板表面,若表面无裂纹或破碎,表示测试板耐撞击效果好。

85.阻燃性:根据燃烧性能按gb/t8624-2012《建筑材料及制品燃烧性能分级》进行测定。

86.导热系数:按gb/t 10294-2008《绝热材料稳态热阻及有关特性的测定防护热板法》进行测定。

87.实施例a

88.实施例a1:

89.一种软瓷干挂复合板的制备方法,包括以下步骤:

90.步骤(1):在节能板加工出填充通孔,填充通孔呈蜂窝状排列;节能板采用胶粉聚苯颗粒保温板,为热固复合聚苯乙烯泡沫保温板;节能板的厚度为3

±

0.2cm,填充通孔的内径为1

±

0.1cm;

91.步骤(2):节能板加入界面剂处理,并常温养护至干燥;

92.步骤(3):在方形模具内涂覆填充胶黏剂,涂覆厚度为2mm,填充胶黏剂内置有玻璃纤维网;将节能板放入涂覆好填充胶黏剂的方形模具内,使节能板的下面层覆盖有填充胶黏剂;在节能板的填充通孔内注入填充胶黏剂,填充饱满,使填充通孔的填充胶黏剂与下面层的填充胶黏剂相抵,填充胶黏剂内置有玻璃纤维网;填充胶黏剂采用水泥基基填充胶黏剂c2型;

93.步骤(4):用填充胶黏剂涂覆节能板的上面层,涂覆厚度为2mm,使填充通孔的填充胶黏剂与上面层的填充胶黏剂相抵,填充胶黏剂内置有玻璃纤维网;

94.步骤(5):节能板连带方形模具一起放入压机中,保压养护5小时后脱模;再经自然养护后得到蜂窝式加强节能板;

95.步骤(6):在蜂窝式加强节能板的靠四个边角位置切割共出4个预埋通孔,将铝合金预埋件植入预埋通孔内,并压平表面;铝合金预埋件露出于预埋通孔表面的水平面,与蜂窝式加强节能板的水平面平齐;

96.步骤(7):在蜂窝式加强节能板的其中一面涂覆结构胶黏剂,铝合金预埋件的水平面及蜂窝式加强节能板的表面涂覆结构胶黏剂,将软瓷背面通过结构胶黏剂附着于蜂窝式加强节能板;铝合金预埋件于蜂窝式加强节能板的另一面露出配合孔;蜂窝式加强节能板放置压机下保压养护后,制成软瓷干挂复合板。

97.实施例a2:

98.一种软瓷干挂复合板的制备方法,包括以下步骤:

99.步骤(1):在节能板加工出填充通孔,填充通孔呈蜂窝状排列;节能板采用发泡陶瓷板,为发泡陶瓷保温板i型;节能板的厚度为5

±

0.2cm,填充通孔的内径为1

±

0.1cm;

100.步骤(2):节能板加入界面剂处理,并常温养护至干燥;

101.步骤(3):在方形模具内涂覆填充胶黏剂,涂覆厚度为4mm,填充胶黏剂内置有玻璃纤维网;将节能板放入涂覆好填充胶黏剂的方形模具内,使节能板的下面层覆盖有填充胶黏剂;在节能板的填充通孔内注入填充胶黏剂,填充饱满,使填充通孔的填充胶黏剂与下面层的填充胶黏剂相抵,填充胶黏剂内置有玻璃纤维网;填充胶黏剂采用膏状乳液基填充胶黏剂;

102.步骤(4):用填充胶黏剂涂覆节能板的上面层,涂覆厚度为4mm,使填充通孔的填充胶黏剂与上面层的填充胶黏剂相抵,填充胶黏剂内置有玻璃纤维网;

103.步骤(5):节能板连带方形模具一起放入压机中,保压养护4小时后脱模;再经自然养护后得到蜂窝式加强节能板;

104.步骤(6):在蜂窝式加强节能板的靠四个边角位置切割共出4个预埋通孔,将铝合金预埋件植入预埋通孔内,并压平表面;铝合金预埋件露出于预埋通孔表面的水平面,与蜂窝式加强节能板的水平面平齐;

105.步骤(7):在蜂窝式加强节能板的其中一面涂覆结构胶黏剂,铝合金预埋件的水平面及蜂窝式加强节能板的表面涂覆结构胶黏剂,将软瓷背面通过结构胶黏剂附着于蜂窝式加强节能板;铝合金预埋件于蜂窝式加强节能板的另一面露出配合孔;蜂窝式加强节能板放置压机下保压养护后,制成软瓷干挂复合板。

106.实施例a3:

107.一种软瓷干挂复合板的制备方法,包括以下步骤:

108.步骤(1):在节能板加工出填充通孔,填充通孔呈蜂窝状排列;节能板采用胶粉聚苯颗粒保温板;节能板的厚度为10

±

0.2cm,填充通孔的内径为2.5

±

0.1cm;

109.步骤(2):节能板加入界面剂处理,并常温养护至干燥;

110.步骤(3):在方形模具内涂覆填充胶黏剂,涂覆厚度为2mm,填充胶黏剂内置有铁丝网;将节能板放入涂覆好填充胶黏剂的方形模具内,使节能板的下面层覆盖有填充胶黏剂;在节能板的填充通孔内注入填充胶黏剂,填充饱满,使填充通孔的填充胶黏剂与下面层的填充胶黏剂相抵,填充胶黏剂内置有铁丝网;填充胶黏剂采用水泥基基填充胶黏剂c2型;

111.步骤(4):用填充胶黏剂涂覆节能板的上面层,涂覆厚度为2mm,使填充通孔的填充胶黏剂与上面层的填充胶黏剂相抵,填充胶黏剂内置有铁丝网;

112.步骤(5):节能板连带方形模具一起放入压机中,保压养护5小时后脱模;再经自然养护后得到蜂窝式加强节能板;

113.步骤(6):在蜂窝式加强节能板的靠四个边角位置切割共出4个预埋通孔,将铝合金预埋件植入预埋通孔内,并压平表面;铝合金预埋件露出于预埋通孔表面的水平面,与蜂窝式加强节能板的水平面平齐;

114.步骤(7):在蜂窝式加强节能板的其中一面涂覆结构胶黏剂,铝合金预埋件的水平面及蜂窝式加强节能板的表面涂覆结构胶黏剂,将软瓷背面通过结构胶黏剂附着于蜂窝式加强节能板;铝合金预埋件于蜂窝式加强节能板的另一面露出配合孔;蜂窝式加强节能板放置压机下保压养护后,制成软瓷干挂复合板。

115.对比例a1:

116.对比例a1的整体步骤与实施例a1的基本相同,区别在于:对比例a1的步骤(1)中,在节能板加工出填充通孔,填充通孔呈无规的散乱布置。

117.对比例a2:

118.对比例a2的整体步骤与实施例a1的基本相同,区别在于:对比例a2的步骤(3),方形模具内没有设置填充胶黏剂,直接在节能板的填充通孔内注入填充胶黏剂,填充饱满,填充胶黏剂内置有玻璃纤维网;填充胶黏剂采用水泥基基填充胶黏剂c2型;

119.对比例a3:

120.对比例a3的整体步骤与实施例a1的基本相同,区别在于:对比例a3的步骤(3)中,在节能板的填充通孔内注入填充胶黏剂,填充饱满;其中,填充通孔为两端不相通的孔结构;下方的填充通孔的填充胶黏剂与下面层的填充胶黏剂相抵;上方的填充通孔的填充胶黏剂与上面层的填充胶黏剂相抵。

121.对比例a4:

122.对比例a4的整体步骤与实施例a1的基本相同,区别在于:对比例a4的填充胶黏剂没有内置铁丝网。

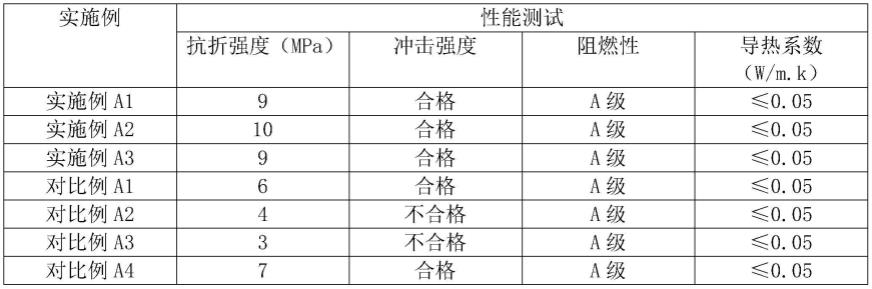

123.将实施例a1-a3和对比例a1-a4制备出的软瓷干挂复合板进行性能测试,结果如表-1所示。

124.表1-实施例a的性能测试

[0125][0126]

说明:

[0127]

1、由实施例a1与对比例a1进行对比可知,对比例a1在步骤(1)中,在节能板加工出填充通孔,填充通孔呈无规的散乱布置。而填充通孔为非蜂窝状排列时,其导致了对比例a1的软瓷干挂复合板抗折强度从9mpa下降至6mpa,复合板的整体强度下降。而实施例a1采用了蜂窝状排列的填充通孔,可以将提高填充胶黏剂固化后的整体强度,相比于其他形状,蜂窝状排列的填充通孔的抗折强度效果较好,为较优的9mpa。

[0128]

2、由实施例a1与对比例a2进行对比可知,对比例a2的步骤(3)中方形模具内没有设置填充胶黏剂,即对比例a2最终得到的软瓷干挂复合板,其表面仅带有一层由填充胶黏剂固化形成的支撑板,仅通过填充通孔内的柱状加强材料为支撑板提供支撑作用。由此,抗折强度和冲击强度下降,抗折强度仅为4mpa,冲击强度为不合格;说明了节能板应在正反面设置支撑板,并由连通于正反面的柱状加强材料提供支撑作用后,方可提高软瓷干挂复合板的抗折强度和高冲击强度。

[0129]

3、由实施例a1与对比例a3进行对比可知,对比例a3的填充通孔并非为两端相通的

孔结构;即填充通孔内的柱状加强材料的一端是抵靠于支撑板,另一端是抵靠于填充通孔的内壁;而由于节能板的强度较低,柱状加强材料的一端抵靠于填充通孔的内壁,在受到冲击或弯折时容易变形,进而导致强度不足的问题;由此,对比例a3最终的抗折强度仅为3mpa,冲击强度为不合格。说明了,填充通孔两端相通并填充柱状加强材料以支撑正反面的支撑板,可以实现提高2倍左右的抗折强度,以及完善复合板的冲击强度。

[0130]

4、由实施例a1与对比例a4进行对比可知,对比例a4的填充胶黏剂没有内置铁丝网,而铁丝网为网状结构,其置于水泥基填充胶黏剂中,与水泥基填充胶黏剂一体成型结合,制成水泥纤维板,能提高软瓷干挂复合板的抗折强度、冲击强度和阻燃性。因而对比例a4的抗折强度仅为7mpa,对比例a4的高冲击强度虽然为合格,阻燃性为a级,但冲击强度和阻燃性的实际数据比实施例a1的实际数据要低,说明了采用内置铁丝网可以进一步地提高抗折强度、冲击强度和阻燃性。

[0131]

对比例b:

[0132]

对比例b的整体步骤与实施例a1的基本相同,区别在于:对比例b的步骤(1)中,节能板的厚度为1

±

0.2cm,填充通孔的内径为1

±

0.1cm。

[0133]

将对比例b制备出的软瓷干挂复合板进行性能测试,结果如表-2所示。

[0134]

表2-对比例b的性能测试

[0135][0136]

说明:

[0137]

由实施例a1与对比例b进行对比可知,对比例b在步骤(1)中,将填充通孔的内径与节能板的厚度之间的比例设置为1:1。对比例b的填充通孔内径相对于对比例b的填充通孔内径更大,导致柱状加强材料的占用空间大,同样规格的软瓷干挂复合板,对比例b的可分布填充通孔的数量更少,因而对比例b的抗折强度下降,抗折强度仅为5mpa;说明了软瓷干挂复合板中,填充通孔11的内径与节能板1的厚度之间的比例优选控制为1:(3~10),可以合理地分布填充通孔的位置及数量,最终复合板的综合性能最优。

[0138]

对比例c:

[0139]

对比例c的整体步骤与实施例a1的基本相同,区别在于:对比例c没有进行步骤(6)和步骤(7),并直接将软瓷背面通过结构胶黏剂附着于蜂窝式加强节能板。

[0140]

将对比例c制备出的软瓷干挂复合板进行性能测试,结果如表-3所示。

[0141]

表3-对比例c的性能测试

[0142][0143]

说明:

[0144]

对比例c没有进行步骤(6)和步骤(7),即对比例c仅成型出蜂窝式加强节能板;而

对比例c的蜂窝式加强节能板没有紧固件的安装位点,不具有干挂能力,紧固件不容易穿过填充胶黏剂形成的支撑层,且在支撑层的固定力不够,不稳定;而实施例a1的铝合金预埋件,可以实现与紧固件完全配合,具备优异的干挂能力。同时,对比例c的软瓷不能稳定地固定于蜂窝式加强节能板,软瓷容易脱落。

[0145]

另外,在蜂窝式加强节能板加入铝合金预埋件,可以提高蜂窝式加强节能板的机械性能;对比例c没有添加铝合金预埋件,而对比例c蜂窝式加强节能板最终的抗折强度小于实施例a1的软瓷干挂复合板,对比例c的抗折强度仅为8mpa;而实施例a1的软瓷干挂复合板的抗折强度可达9mpa。

[0146]

以上结合具体实施例描述了本方案的技术原理。这些描述只是为了解释本方案的原理,而不能以任何方式解释为对本方案保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本方案的其它具体实施方式,这些方式都将落入本方案的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。