1.本实用新型涉及工件检测技术领域,特别是涉及一种翻转式检测工装。

背景技术:

2.模组电池的端板和侧板加工生产工序繁多,产品精度要求较高,为保证产品质量厂家通常会对产品进行检测。如图1所示,侧板检测一般检测产品的长度、台阶高度以及孔的大小及其位置。目前的检测方式是用工装夹具将产品固定,然后再用测量工具对产品进行检测,检测项目多每项需要逐一测量,检测效率低。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种方便检测的翻转式检测工装。

4.为解决上述问题,本实用新型提供一种翻转式检测工装,所述翻转式检测工装包括用于放置待检测产品的承载机构、用于推动产品在承载机构上移动的推移机构、用于将产品固定在承载机构上的第一压紧机构、用于预限定检测位置的检测模具、用于将检测模具固定在产品上的第二压紧机构以及用于安装承载机构、检测模具、推移机构第一压紧机构和第二压紧机构的安装架,所述承载机构具有用于定位产品横向位置的横向定位基准面和用于定位产品纵向位置的纵向定位基准面,所述推移机构将产品推移至与横向定位基准面和纵向定位基准面贴合,所述检测模具转动设在安装架上,所述检测模具上设有用于检测用的检测位。

5.进一步的,所述检测模具包括连接臂、基板、检测件、基准块和尺寸限位板,所述连接臂、检测件、基准块和尺寸限位板均设在基板上,所述连接臂与所述安装架转动连接,所述检测件上设有第一检测孔,所述基板上设置有用于检测的第二检测孔,所述尺寸限位板与产品之间具有间隙,所述基准块用于与产品的顶面接触。

6.进一步的,还包括把手,所述把手设在所述基板上。

7.进一步的,所述检测模具还通过定位销定位。

8.进一步的,所述承载机构包括用于承载产品的承载座、限定产品横向位置的横向定位挡板和限定产品纵向位置的纵向定位挡板,所述纵向定位基准面设在所述纵向定位挡板上,所述横向定位基准面设在所述横向定位挡板上。

9.进一步的,所述纵向定位挡板上设有缓冲检测模具的缓冲弹簧。

10.进一步的,还包括浮动机构,所述浮动机构包括浮动件、浮动块、浮动弹簧和浮动座,所述浮动件与所述浮动块连接,所述浮动块设在浮动座上,且浮动块可以在浮动座上上下移动,所述浮动弹簧与所述浮动块和浮动座连接,所述浮动弹簧用于复位浮动块。

11.进一步的,所述浮动件上设置有转轴,所述转轴设在浮动块上,所述浮动件能够绕转轴的轴心线转动。

12.进一步的,所述浮动座包括滑块和设在滑块两侧的支撑块,所述滑块上设有第一滑槽和第二滑槽,所述浮动块设在第一滑槽内,所述转轴设在所述第二滑槽内,所述第一滑

槽与第二滑槽连通,所述第一滑槽横向贯穿滑块,所述浮动块的两端位于所述滑块外,每一所述支撑块上设置有导向柱,所述浮动弹簧套设在导向柱上,所述浮动块的两端穿设在所述导向柱上,所述导向柱用于引导所述浮动块移动。

13.进一步的,所述推移机构包括用于推动产品横向移动的横向推移器和用于推动产品纵向移动的纵向推移器,所述横向推移器和纵向推移器均包括用于提供动力的推移缸、用于安装推移缸的安装块、用于推动产品的推辊以及用于安装推辊并与推移缸连接的推块,所述推辊转动设在所述推块上,所述推块固定在所述推移缸的输出轴上,所述安装块固定在所述安装架上。

14.本实用新型翻转式检测工装的检测模具上设有预设的检测位,配合检测销和通止规使用,能够快速的检测产品的长度、产品上的孔径及孔的位置和产品台阶的高度,且无须读取检测数据即可判断产品的尺寸是否符合加工要求,提高了检测效率,同时预设的检测位能够预先限定检测位之间距离,无需单独检测产品上的待测点位的位置是否符合加工要求,能够减少检测项,能够进一步减少检测时间,进一步的提高了检测效率。

附图说明

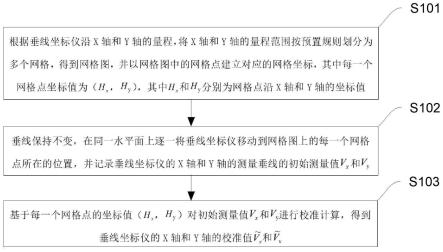

15.图1是本实用新型中待测产品的结构示意图。

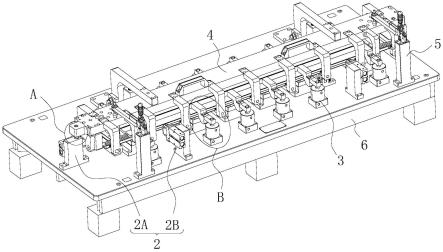

16.图2是本实用新型翻转式检测工装的较佳实施方式的结构示意图。

17.图3是本实用新型翻转式检测工装的翻转后的结构示意图。

18.图4是本实用新型翻转式检测工装的侧视图。

19.图5是不含检测模具的结构示意图。

20.图6是安装架的仰视图。

21.图7是横向定位挡板的结构示意图。

22.图8是浮动机构的结构示意图。

23.图9是浮动座的结构示意图。

24.图10是纵向推移器的结构示意图。

25.图11是图2中a的放大图。

26.图12是图2中b的放大图。

27.图13是检测模具安装在安装座上的结构示意图。

28.图14是检测模具的结构示意图。

29.图15是第二压紧机构的结构示意图。

30.附图中各标号的含义为:

31.承载机构1、承载座11、承载块111、横向定位挡板12、横向定位基准面121、第一定位孔122、过孔123、纵向定位挡板13、纵向定位基准面131、缓冲弹簧132、浮动机构14、浮动件141、浮动块142、容纳槽1421、导向孔1422、浮动弹簧143、浮动座144、滑块1441、支撑块1442、第一滑槽1443、第二滑槽1444、转轴145、导向柱146;

32.推移机构2、横向推移器2a、纵向推移器2b、推移缸21、安装块22、第二定位孔221、推辊23、推块24;

33.第一压紧机构3、回转夹紧气缸31、压块32;

34.检测模具4、连接臂41、基板42、第三定位孔421、第二检测孔422、把手43、检测件

44、第一检测孔441、基准块45、尺寸限位板46;

35.第二压紧机构5、压紧器51、连接杆52、压杆53;

36.安装架6、安装板61、支撑脚62、加强梁63、安装座64;

37.产品7。

具体实施方式

38.下面结合附图对本实用新型作进一步说明。

39.如图2至图5所示,本实用新型翻转式检测工装的较佳实施方式包括用于放置待检测产品7的承载机构1、用于推动产品7在承载机构1上移动的推移机构2、用于将产品7固定在承载机构1上的第一压紧机构3、用于预限定检测位置的检测模具4、用于将检测模具4固定在产品7上的第二压紧机构5以及用于安装承载机构1、检测模具4、推移机构2第一压紧机构3和第二压紧机构5的安装架6。所述承载机构1具有用于定位产品7横向位置的横向定位基准面121和用于定位产品7纵向位置的纵向定位基准面131,所述横向定位基准面121和纵向定位基准面131通常为垂直平面,便于定位。所述推移机构2将产品7推移至与横向定位基准面121和纵向定位基准面131贴合。所述第一压紧机构3将与横向定位基准面121和纵向定位基准面131贴合的产品7压紧在承载机构1上,所述第一压紧机构3呈两列排列设置,两列第一压紧机构3分布在承载机构1的两侧,每列由多个第一压紧机构3组成。所述检测模具4转动设在安装架6上,所述检测模具4位于承载机构1的一侧,所述检测模具4上设有预设的检测位,利用预设的检测位能够快速的检测产品7的长度、产品7上的孔径及孔的位置和产品7台阶的高度。将标准的检测销插入对应的点位,通过判断检测销能否插入待测的孔内并与孔适配,来判断孔径和孔的位置是否达到加工要求,通过判断检测销能否刚好贴合到产品7的台阶上,来判断台阶的高度是否达到加工要求;将通止规在对应的检测位移动,对应的通止规能否通过检测位来判断产品7的长度尺寸是否符合加工要求。所述检测模具4从产品7的上方贴合到产品7上。所述第二压紧机构5为两个,所述第二压紧机构5均位于承载机构1的同侧,且第二压紧机构5与检测模具4分别位于产品7的两侧,所述第二压紧机构5将贴合到产品7上的检测模具4压紧在产品7上,两个压紧机构均匀分布在所述安装架6上,确保施加给两个检测模具4的压紧力能保持平衡。在其它实施方式中,检测项可根据实际的检测需求进行增减,并不限定于本实施例中列举的检测项。

40.结合图6参考,所述安装架6包括用于安装所述承载机构1、推移机构2第一压紧机构3和第二压紧机构5的安装板61和设在安装板61上的四个支撑脚62,所述安装板61的底面设置有用于增加安装板61强度的加强梁63,所述加强梁63呈米字形分布,通过少量的加强梁63大幅增加安装板61的强度,所述安装板61上设置有两个用于安装检测模具4的安装座64。

41.结合图7参考,所述承载机构1包括承载座11、横向定位挡板12、纵向定位挡板13和浮动机构14,所述承载座11、横向定位挡板12、纵向定位挡板13和浮动机构14均设在所述安装架6的安装板61上。所述承载座11的顶面用于承载产品7。所述横向定位挡板12位于承载座11横向的一端外,所述横向定位挡板12上设置有垂直平面,该垂直平面用作所述横向定位基准面121,所述横向定位挡板12上设有用于定位检测模具4的第一定位孔122和用于与配合检测的过孔123。所述纵向定位挡板13位于承载座11纵向的一侧外,所述纵向定位挡板

13上设置有垂直平面,该垂直平面用作所述纵向定位基准面131,所述纵向定位挡板13上设有缓冲检测模具4的缓冲弹簧132,能够避免检测模具4撞击到产品7上,以保护产品7。所述浮动机构14与产品7为点接触;当第一压紧机构3将产品7压紧到承载座11上时,所述浮动机构14的高度被压缩,此时产品7与所述承载座11和浮动机构14的顶面贴合;当第一压紧机构3解除对产品7的压紧力后,即所述浮动机构14不受外力时,所述浮动机构14复位,所述浮动机构14将产品7顶升使产品7与承载座11分离,即浮动机构14此时的顶面高于所述承载座11的顶面,在此状态下推移机构2推动产品7,能够减少产品7与承载座11的接触面积,大幅降低损伤或刮花产品7的可能性。

42.所述承载座11包括间隔设在安装架6上的多个承载块111,所述给浮动机构14位于承载块111之间的间隙内,将浮动机构14设在承载块111之间,能够减少承载座11和浮动机构14占用的长度,所述承载座11由多个承载块111构成,能够让产品7与承载块111贴合更紧,也让承载块111与安装板61贴合得更紧,同时还能减轻整个承载座11的重量。

43.如图8所示,所述浮动机构14包括浮动件141、浮动块142、浮动弹簧143和浮动座144,所述浮动件141呈圆柱形,所述浮动件141上设置有转轴145,所述转轴145设在浮动块142上,所述浮动件141能够绕转轴145的轴心线转动,如此推移机构2在推动产品7时,产品7与所述浮动件141是滚动摩擦,能够有效避免产品7被刮花或刮伤。所述浮动块142穿设在所述浮动座144上,所述浮动块142能够在所述浮动座144上上下移动,所述浮动弹簧143的上端与所述浮动块142连接,所述浮动弹簧143的下端与所述浮动座144连接,所述浮动弹簧143用于复位浮动块142。所述浮动件141受外力下压时,所述浮动件141下压浮动块142,使浮动块142在浮动座144上下移并压缩浮动弹簧143,此时浮动件141与产品7接触的位置与所述承载块111的顶面平齐;所述浮动件141所受的外力消失后,所述复位弹簧推动浮动块142复位,所述浮动块142带动所述浮动件141复位,此时浮动件141与产品7接触的位置高于所述承载块111的顶面。在其它实施方式中,所述转轴145还可以与所述浮动块142是固定连接或转动连接,所述转轴145与浮动块142固定连接时,所述浮动件141与所述转轴145是转动连接。

44.如图9所示,所述浮动块142的中部设有容纳转轴145的容纳槽1421,所述浮动块142的两端设置有导向孔1422,所述导向孔1422用于与浮动座144配合。

45.如图8和图10所示,所述浮动座144包括滑块1441和设在滑块1441两侧的支撑块1442,所述滑块1441上设有第一滑槽1443和第二滑槽1444,所述浮动块142设在第一滑槽1443内,所述转轴145设在所述第二滑槽1444内,所述第一滑槽1443与第二滑槽1444连通,确保转轴145能够与所述浮动块142连接。所述第一滑槽1443横向贯穿滑块1441,所述浮动块142的两端位于所述滑块1441外,每一所述支撑块1442上设置有导向柱146,所述浮动弹簧143套设在导向柱146上,所述浮动块142的两端穿设在所述导向柱146上,所述导向柱146用于引导所述浮动块142保持垂直上下移动,同时还能防止弹簧发生错位。

46.如图2、图3和图5所示,所述推移机构2包括用于推动产品7横向移动的横向推移器2a和用于推动产品7纵向移动的纵向推移器2b。所述横向推移器2a安装在所述安装架6的安装板61上,所述横向推移器2a位于所述承载座11的一端,且横向推移器2a与横向定位挡板12对立设置,即承载座11位于横向定位挡板12和横向推移器2a之间。所述纵向推移器2b安装在所述安装架6的安装板61上,所述纵向推移器2b位于所述承载座11的一侧,且纵向推移

器2b与纵向定位挡板13对立设置,即承载座11位于纵向定位挡板13和纵向推移器2b之间,所述横向推移器2a为两个,确保产品7的两端能够同步推移,不会让产品7倾斜。所述横向推移器2a的数量不限制于两个,根据产品7实际的长短来确定横向推移器2a的数量;当然,所述纵向推移器2b的数量,也可以为多个,根据产品7实际的宽度来确定适应的数量即可。

47.如图11所示,所述横向推移器2a和纵向推移器2b均包括用于提供动力的推移缸21、用于安装推移缸21的安装块22、用于推动产品7的推辊23以及用于安装推辊23并与推移缸21连接的推块24,所述推辊23转动设在所述推块24上,所述推块24固定在所述推移缸21的输出轴上,所述安装块22固定在所述安装架6的安装板61上。所述推移缸21驱动推块24移动,所述推块24推动所述推辊23移动,所述推辊23推动产品7移动。所述推辊23能够转动,从而推辊23推动产品7时是滑动接触,能够有效避免推辊23刮花或刮伤产品7。在其它实施方式中,还可以直接用推块24推动产品7,即去掉推辊23。如图12所示,所述横向推移器2a的安装块22上设有用于定位检测模具4的第二定位孔221。

48.如图13所示,所述第一压紧机构3包括回转夹紧气缸31和压块32,所述压块32固定在所述回转夹紧气缸31的压爪上,所述压块32采用低于产品7硬度的材料支撑,能够防止将产品7刮花或刮伤,所述压块32的宽度大于所述压爪的宽度,能够增大第一压紧机构3与产品7的接触面积,进一步避免刮伤或损伤产品7。应当理解的是,还可以采用其它压紧设备来替代回转压紧气缸,如手动的压紧器51等。

49.如图14和图15所示,所述检测模具4包括连接臂41、基板42、把手43、检测件44、基准块45和尺寸限位板46,所述连接臂41的一端与所述基板42固定,所述连接臂41的另一端设有轴杆,所述轴杆转动设在所述安装板61上的安装座64上,所述把手43、检测件44、基准块45和尺寸限位板46均设在基板42上。所述把手43和检测件44均安装于基板42的顶面,所述把手43用于拉动基板42翻转;所述检测件44上设有第一检测孔441,所述检测件44为多个,每一检测件44的安装位置与待测产品7需要检测的孔对应,标准的检测销插入第一检测孔441再插入产品7上对应的待测的孔,通过判断检测销能够插入到孔内并与孔适配,来判断孔径和孔的位置是否达到加工要求,若孔的位置偏移或孔径小于加工要求,检测销无法插入到待测的孔列,若孔径大于加工要求,检测销插入产品7上待测的孔内会形成间隙。所述基准块45、尺寸限位板46和检测板均安装于基板42的地面,所述基准块45用于与产品7的顶面贴合,确保基板42与产品7的相对位置固定;所述尺寸限位板46设在所述基板42远离横向定位基准面121的一端,所述尺寸限位板46与产品7对应的端面有间隙,利用通止规在间隙上下移动来检测产品7的长度是否符合加工要求,所述尺寸限位板46上设有与第一检测孔441同轴的穿孔,插销穿过第一检测孔441后再经过穿孔后伸入产品7待测的孔内。所述基板42上设置有两个第三定位孔421以及三个用于检测台阶高度的第二检测孔422。三个第二检测孔422贯穿基板42且并列设置,将对应的检测销插入第二检测孔422,观察检测销是否刚好贴合到产品7,刚好贴合到产品7则表明对应的台阶面高度符合加工要求。所述第二检测孔422的数量与台阶的数量相同,将第二检测孔422的数量设置与台阶的数量相同,能够分别出单个台阶高度是否符合加工要求。所述第三定位孔421用于插设定位销(图未示出),所述定位销插入第三定位孔421内并同时插入对应的第一定位孔122或第二定位孔221,从而将基板42定位,确保基板42的位置精准,提高检测的精准度。所述第一检测孔441和第二检测孔422所在的位置以及尺寸限位板46与产品7之间的间隙为检测位。在其它实施方式

中,还可以将第一定位孔122和第二定位孔221设在安装板61上。

50.如图5所示,所述第二压紧机构5包括压紧器51、连接杆52和压杆53,所述压紧器51安装在所述安装架6的安装板61上,所述连接杆52固定在压紧器51的压爪上,所述压杆53安装在所述连接杆52上。设置了连接杆52能够使得压杆53与检测模具4的压紧点位于检测模具4的基板42的中部,确保检测模具4的基板42受力平衡。

51.使用时,将待测产品7放置到所述承载座11上,然后横向推移器2a和纵向推移器2b先后将产品7推移至与横向基准面和纵向基准面贴合,然后回转夹紧气缸31带动压块32将产品7压紧在承载座11上,其后翻转检测模具4使检测模具4与产品7重叠,即检测模具4上的基准块45与产品7的顶面贴合,然后用压紧器51驱动压杆53将检测模具4固定在所述产品7上,并在每一第三定位孔421内插入定位销,并将定位销同时插入与第三定位孔421对应的第一定位孔122和第二定位孔221,此后即可开始进行检测。

52.利用标准的检测销穿过第一检测孔441后插入对应的待测的孔,通过判断检测销能否插入待测的孔内并与孔适配,来判断孔径和孔的位置是否达到加工要求;利用标准的检测销穿过第二检测孔422后与产品7的台阶抵接,通过判断检测销能否刚好贴合到产品7的台阶上,来判断台阶的高度是否达到加工要求;将通止规在尺寸限位板46与产品7之间的间隙内移动,对应的通止规能否通过检测位来判断产品7的长度尺寸是否符合加工要求。相比现有的测量方式,无需读取检测数据即可判读是否达到加工要求,检测结果能够快速获取,可提高了检测效率,同时预设的检测位能够预先限定检测位之间距离,无需单独检测产品7上的待测点位的位置是否符合加工要求,能够减少检测项,能够进一步减少检测时间,能够进一步的提高了检测效率。

53.以上仅为本实用新型的实施方式,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本实用新型的专利保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。