1.本发明涉及pcb钻孔技术领域,尤其涉及一种垫板及其制备方法。

技术背景

2.在印制电路板(简称pcb)加工制造工序中,垫板是pcb机械钻孔不可或缺的一种辅助材料,在钻孔中起到抑制下披锋,保护机台的作用。目前市面上的垫板有普通纤维板、酚醛板、密胺板、润滑垫板等,均采用热压的形式进行加工生产。其要求需要较好的平整性、致密度和表面硬度。但随着5g技术的快速发展,pcb正朝着多层、高速、集成方向发展,从而对垫板提出了更高要求,尤其是具有功能性垫板的应用前景更加被市场认可和使用。

3.pcb在钻孔时,微针高速转动,钻针与pcb材料之间会产生大量摩擦热,不仅增加钻针的磨损和断针风险,还会导致孔壁质量变差,如:孔粗增大、灯芯增长等有害因素。受材料、结构设计、压制方法与设备等诸多因素的影响,当前润滑垫板压制工序加工出来的垫板会存在一定程度的变形和透胶。垫板的透胶影响其外在表观,同时高温压制容易导致垫板翘曲形变而对其钻孔加工有较大的影响。垫板翘曲形变使得pcb板与垫板之间无法紧贴,钻孔易产生较大的毛刺及其它钻孔问题,其过大的毛刺会影响到后工序加工,严重的甚至会影响pcb板成品品质而报废。总之,垫板表面的平整性不足,在压力脚的压力无法改变的情况,钻孔加工时易产生毛刺等钻孔问题。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种垫板及其制备方法,旨在解决现有垫板在高温压制过程中容易出现翘曲和透胶,导致pcb 板钻孔时出现毛刺,影响pcb板成品品质的问题。

6.本发明的技术方案如下:

7.一种垫板的制备方法,其中,包括步骤:

8.提供一种热塑性润滑胶,将所述热塑性润滑胶涂覆在面纸一面并烘干,得到覆胶面纸;

9.在木纤板的上下表面分别贴附一张所述覆胶面纸,使所述覆胶面纸的胶面贴附在所述木纤板上,得到初始垫板;

10.在所述初始垫板的上下表面放置压制钢板,形成垫板铺板结构;

11.将若干张所述垫板铺板结构堆叠在一起形成叠层,进行第一阶段热压处理,通过所述第一阶段热压处理使所述叠层的内外层温度均大于等于所述热塑性润滑胶的熔点且小于等于所述热塑性润滑胶的熔点 40℃,所述第一阶段热压处理的压力为1-10kg/cm2,时间为60-100min;

12.在完成第一阶段热压处理后,保持所述叠层的内外层温度不变进行第二阶段热压处理,所述第二阶段热压处理的压力为10-30kg/cm2,时间为 5-30min;

13.在完成第二阶段热压处理后,进行第三阶段冷压处理,所述第三阶段冷压处理使用通自然水冷却,所述第三阶段冷压处理的压力为5-10kg/cm2,时间为20-60min。

14.所述垫板的制备方法,其中,所述热塑性润滑胶包括热塑性树脂、偶联剂、聚醇类化合物、流平剂和去离子水。

15.所述垫板的制备方法,其中,按重量份计,所述热塑性润滑胶包括10-50 份的热塑性树脂,20-80份的聚醇类聚合物,55-100份的去离子水,1-10 份的流平剂以及0.01-5份的偶联剂。

16.所述垫板的制备方法,其中,所述热塑性树脂为聚氧化乙烯、聚乙烯醇、水性丙烯酸、水溶性淀粉、阿拉伯胶、明胶、羧甲基纤维素、甲基纤维素、乙基纤维素和羟乙基纤维素中的一种或多种;所述聚醇类化合物为聚乙二醇、赤藓糖醇、烯丙基聚乙二醇和聚乙二醇单甲醚中的一种或多种。

17.所述垫板的制备方法,其中,所述偶联剂为硅烷偶联剂和钛酸酯偶联剂中的一种或两种。

18.所述垫板的制备方法,其中,所述流平剂为天然植物蓖麻油、聚α烯烃、水溶性橄榄油、水溶性杏仁油、水溶性椰子油、水溶棕榈油酯、烷基酚聚氧乙烯醚和辛基酚聚氧乙烯醚中的一种或多种。

19.所述垫板的制备方法,其中,将2-20张所述垫板铺板结构堆叠在一起,进行第一阶段热压处理。

20.所述垫板的制备方法,其中,所述纸张为离型纸、钛白纸、牛皮纸、平衡纸、漂白木浆纸中的一种或多种。

21.所述垫板的制备方法,其中,将所述热塑性润滑胶涂覆在面纸一面,得到覆胶面纸的步骤中,涂胶厚度为10-250um。

22.一种垫板,其中,采用本发明所述垫板的制备方法制得。

23.有益效果:本发明提供了一种垫板的制备方法,将若干张所述垫板铺板结构堆叠在一起进行三个阶段的压制处理,通过控制每个阶段的温度、压力和时间,使制得的垫板不发生翘曲和透胶问题,从而制得合格品质的垫板。

附图说明

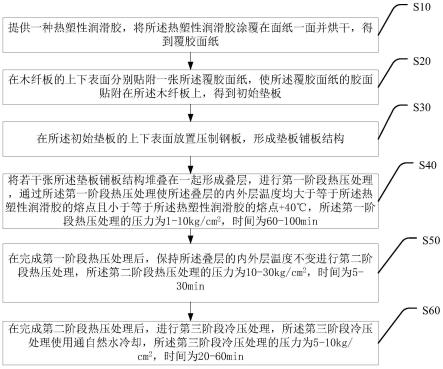

24.图1为本发明一种垫板的制备方法流程图。

具体实施方式

25.本发明提供了一种垫板及其制备方法、胶黏剂,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

26.请参阅图1,图1为本发明提供的一种垫板的制备方法流程图,如图所示,其包括步骤:

27.s10、提供一种热塑性润滑胶,将所述热塑性润滑胶涂覆在面纸一面并烘干,得到覆胶面纸;

28.s20、在木纤板的上下表面分别贴附一张所述覆胶面纸,使所述覆胶面纸的胶面贴

附在所述木纤板上,得到初始垫板;

29.s30、在所述初始垫板的上下表面放置压制钢板,形成垫板铺板结构;

30.s40、将若干张所述垫板铺板结构堆叠在一起形成叠层,进行第一阶段热压处理,通过所述第一阶段热压处理使所述叠层的内外层温度均大于等于所述热塑性润滑胶的熔点且小于等于所述热塑性润滑胶的熔点 40℃,所述第一阶段热压处理的压力为1-10kg/cm2,时间为60-100min;

31.s50、在完成第一阶段热压处理后,保持所述叠层的内外层温度不变进行第二阶段热压处理,所述第二阶段热压处理的压力为10-30kg/cm2,时间为5-30min;

32.s60、在完成第二阶段热压处理后,进行第三阶段冷压处理,所述第三阶段冷压处理使用通自然水冷却,所述第三阶段冷压处理的压力为 5-10kg/cm2,时间为20-60min。

33.本发明将堆叠在一起的若干张所述垫板铺板结构进行三个阶段的压制处理,通过控制每个阶段的温度、压力和时间,使制得的垫板不发生翘曲和透胶问题,从而制得合格品质的垫板。

34.具体来讲,本发明在第一阶段热压处理过程中将温度控制在热塑性润滑胶的熔点与热塑性润滑胶的熔点 40℃之间,确保木纤板与面纸之间的热塑性润滑胶发生熔融,增强面纸与木纤板之间的粘结力,还可避免高温使得热塑性润滑胶热能过高从而导致出现透胶问题;本发明在第一阶段热压处理过程中将压力控制在1-10kg/cm2,既可以保证热压传热效率,提升垫板生产效率,同时还可有效避免过大的压力导致出现透胶问题;也就是说,在该阶段若压力小于1kg/cm2,则会降低传热效率,从而降低垫板的生产效率,在该阶段若压力高于10kg/cm2,则在压制过程中会出现透胶问题。

35.当所述热塑性润滑胶在第一阶段热压处理过程中发生熔融后,则接着进行第二阶段热压处理,在该过程中施加10-30kg/cm2的高压,压合5-30min 后定型控制垫板厚度,使得面纸、热塑性润滑胶和木纤板三者粘结在一起,进一步排除气泡,压合时间短有利于防止出现高压透胶问题。

36.在第二阶段热压处理完成后移入冷压冷却定型阶段(即第三阶段冷压处理),使热塑性润滑胶冷却凝固。在该阶段,可通冷水对板材降温至 10-50℃,并控制压力为5-10kg/cm2,压合时间为10-60min。该阶段若压力太高依然容易出现透胶,但压力太小无法控制垫板厚度,容易出现超厚,减低产品良率。

37.通过本发明设计的分阶段压合处理,能降低板材气泡分层和粘结力差的问题,同时可避免板材因高温高压压合出现透胶、翘曲以及厚度下降的问题;利用本发明参数压合的高垫板平整度高、表观优、散热性高,达到抑制钻孔毛刺和散热性高的效果。

38.在一些实施方式中,所述热塑性润滑胶包括热塑性树脂、偶联剂、聚醇类化合物、流平剂和去离子水。其中,所述热塑性树脂为聚氧化乙烯、聚乙烯醇、水性丙烯酸、水溶性淀粉、阿拉伯胶、明胶、羧甲基纤维素、甲基纤维素、乙基纤维素和羟乙基纤维素中的一种或多种,但不限于此;所述聚醇类化合物为聚乙二醇、赤藓糖醇、烯丙基聚乙二醇和聚乙二醇单甲醚中的一种或多种,但不限于此;所述偶联剂为硅烷偶联剂和钛酸酯偶联剂中的一种或两种,但不限于此;所述流平剂为天然植物蓖麻油、聚α烯烃、水溶性橄榄油、水溶性杏仁油、水溶性椰子油、水溶棕榈油酯、烷基酚聚氧乙烯醚和辛基酚聚氧乙烯醚中的一种或多种,但不限于此。

39.作为举例,当所述热塑性树脂为聚氧化乙烯,所述聚醇类化合物为聚乙二醇时,所述聚氧化乙烯以及聚乙二醇均为具有较低的熔点和较高热转变热焓(160j/g以上)的高散热型功能材料,本实施例采用这两种主要材料做成的树脂体系具有较高的散热推动力。因此,本实施例提供的热塑性润滑胶在保证与基材具有较佳的粘结力的前提下,还提升了其整体润滑散热效果。

40.在一些具体的实施方式中,所述热塑性润滑胶按重量份计,包括10-50 份的热塑性树脂,20-80份的聚醇类聚合物,55-100份的去离子水,1-10 份的流平剂以及0.01-5份的偶联剂。在本实施例中,若所述热塑性树脂的比例过低,则形成的热塑性润滑胶对基材的结合力不足;若所述热塑性树脂的比例过高,则会相对降低热塑性润滑胶的散热效果。在本实施例中,若聚醇类聚合物的比例过低,则会相对降低热塑性润滑胶的散热效果;若聚醇类聚合物的比例过高,则会降低热塑性润滑胶对基材的结合力。

41.在一些实施方式中,将2-20张所述垫板铺板结构堆叠在一起,进行第一阶段热压处理。作为举例,可以将4张、6张、8张、10张、16张或20 张垫板铺板结构堆叠在一起进行热压处理同时制备多张垫板。将16张垫板铺板结构堆叠在一起,并在进行热压处理,同时制备得到16张垫板。

42.在一些实施方式中,所述纸张为离型纸、钛白纸、牛皮纸、平衡纸、漂白木浆纸中的一种或多种,但不限于此。

43.在一些实施方式中,将所述热塑性润滑胶涂覆在面纸一面,得到覆胶面纸的步骤中,涂胶厚度为10-250um。在本实施例中,涂胶厚度不能太薄 (低于10um),太薄会影响热塑性润滑胶的散热性能和粘结力;涂胶厚度也不能太厚(高于250um),太厚会增加垫板的制作成本,而且会增加涂覆工艺的难度,还容易出现透胶问题。

44.在一些实施方式中,还提供一种垫板,其采用本发明所述垫板的制备方法制得。

45.下面通过具体实施例对本发明做进一步的解释说明:

46.提供一种热塑性润滑胶,其按重量份计包括10-50份的聚氧化乙烯, 20-80份的聚乙二醇,55-100份的去离子水,1-10份的聚α烯烃以及0.01-5 份的硅烷偶联剂;所述热塑性润滑胶的熔点为60℃。

47.使用以上胶液涂覆于离型纸上,在120℃/3min下烘干,涂胶面贴到木纤板的上下两面,叠合钢板,16张垫板/层,设定相应压板程序,确认内外层料温、板材透胶、厚度均匀性、板材翘曲、散热焓等。

48.实施例1

49.第一阶段,内外层温度分别升到62℃、90℃,压力5kg/cm2,持续时间 90min;第二阶段,压力15kg/cm2,持续时间10min;第三阶段,压力8kg/cm2,水冷却持续时间40min。所有板材无透胶、厚度2.48-2.52mm,翘曲0.2%,散热焓142j/g。

50.实施例2

51.第一阶段,内外层温度分别升到62℃、90℃,压力15kg/cm2,持续时间100min;第二阶段,压力20kg/cm2,持续时间10min;第三阶段,压力 8kg/cm2,水冷却持续时间40min。所有板材无透胶、厚度2.47-2.49mm,翘曲0.2%,散热焓140j/g。

52.实施例3

53.第一阶段,内外层温度分别升到72℃、108℃,压力15kg/cm2,持续时间60min;第二

阶段,压力20kg/cm2,持续时间20min;第三阶段,压力 8kg/cm2,水冷却持续时间40min。所有板材无透胶、厚度2.46-2.49mm,翘曲0.4%,散热焓138j/g。

54.实施例4

55.第一阶段,内外层温度分别升到85℃、120℃,压力15kg/cm2,持续时间110min;第二阶段,压力30kg/cm2,持续时间10min;第三阶段,压力 8kg/cm2,水冷却持续时间40min。外层板材10张板透胶严重、厚度 2.41-2.51mm,翘曲0.7%,散热焓128j/g。

56.实施例5

57.第一阶段,内外层温度分别升到62℃、90℃,压力5kg/cm2,持续时间30min;第二阶段,压力20kg/cm2,持续时间90min;第三阶段,压力8kg/cm2,水冷却持续时间40min。外层10张板材透胶、厚度2.41-2.49mm,翘曲0.3%,散热焓137j/g。

58.实施例6

59.第一阶段,内外层温度分别升到85℃、120℃,压力15kg/cm2,持续时间110min;第二阶段,压力30kg/cm2,持续时间10min;第三阶段,压力8kg/cm2,水冷却持续时间40min。外层板材10张板透胶严重、厚度 2.40-2.52mm,翘曲0.7%,散热焓125j/g。

60.实施例7

61.第一阶段,内外层温度分别升到62℃、90℃,压力5kg/cm2,持续时间 110min;第二阶段,压力15kg/cm2,持续时间10min;第三阶段,压力8kg/cm2,水冷却持续时间10min。所有板材无透胶、厚度2.48-2.52mm,翘曲0.6%,散热焓138j/g。

62.实施例8

63.第一阶段,内外层温度分别升到85℃、120℃,压力15kg/cm2,持续时间110min;第二阶段,压力30kg/cm2,持续时间10min;第三阶段,压力 8kg/cm2,水冷却持续时间10min。外层板材10张板透胶严重、厚度 2.48-2.52mm,翘曲0.9%,散热焓124j/g。

64.从上述实施例1-3可以看出,在本技术限定的参数范围内,制备的垫板整层所有板都无透胶,厚度均匀(极差小),翘曲度小,散热焓高。在本技术限定的参数范围外,如实施例4-实施例8所示,其制备的垫板各自存在翘曲度较高、厚度不均匀、散热焓较低以及透胶的问题。

65.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。