1.本发明具体涉及一种不锈钢壳体及其制作工艺。

背景技术:

2.卡套式气管接头是适用介质:油、水、气等非腐蚀性或腐蚀性介质的密封管接头,配用的常见有塑料管、铁管、铜管,铝塑管等.规格要求灵活,快捷与管道连接后具有连接牢靠,密封性能好等特点。因此卡套式管接头广泛应用于各类机械的液压,气动系统中。但卡套式气管接头的制造精度较高,工艺复杂,需要专业生产和制造。金属接头又分为铜,铁电镀,不锈钢质。铜接头的材质相对较软,更易加工制作工艺相对简单,铁接头相比铜接头的加工工艺相仿。但因铁材料在相对环境下更容易生锈,所以增加了一道电镀工艺。所以市场上常见的接头是铜接头,但随着社会的发展和进步,铜接头无法满足市场的需要和要求,所以不锈钢接头就成了必需品,比如生产食品类机器,医疗类器械和近年来新材料锂电池类等机械,必须采用不锈钢材料生产的接头。不锈钢材料主要优点有,不生锈,不腐蚀,强度高、不变形、经久耐用等特点。

3.现有铜、铁、不锈钢壳体的制作工艺是六角棒料切割断料,数控车床车带锥度外圆,车外螺纹,钻孔,车内台阶,车内扎槽。后加内镶嵌,氟胶o型圈,活动t形盖组装成气管接头成品,由于壳体内设置有内沟槽,其内沟槽加工不方便,容易导致壳体损坏,不好测量,稳定性难以把握,加工精度不好控制,且不便于零部件的装配,导致其生产速度慢。采用上述工艺方法生产壳体,其生产成本高、质量不一以及生产效率低下。

技术实现要素:

4.基于上述问题,本发明的目的在于提供一种生产成本低、质量高、便于与其它零部件配合且生产效率高的用于卡套式气管接头的不锈钢壳体及其制作工艺。

5.针对以上问题,提供了如下技术方案:一种不锈钢壳体,包括壳体本体,所述壳体本体的轴向方向上开设有与气管相通的贯通孔,所述壳体本体一端的轴向方向开设有直径大于贯通孔的安装口,所述壳体本体内位于安装口下端设有直径小于安装口,大于贯通孔的密封槽。

6.上述结构中,通过设置安装口能够便于壳体本体的加工,且能够便于其它零部件通过安装口进行装配,从而提高了本发明的生产效率,提高了卡套式气管接头装配的便捷性。通过将密封槽的直径设置成小于安装口的直径能够便于密封槽的加工,从而提高了壳体本体加工的便捷性且能够使得密封槽的精度更高,与密封圈配合的密封性更好。

7.本发明进一步设置为,所述壳体本体底端设有外螺纹。

8.采用上述结构,能够便于本发明的拆装,从而提高了本发明使用的便捷性。

9.本发明进一步设置为,所述壳体本体内位于密封槽下方开设有直径小于密封槽,大于贯通孔的六角槽。

10.上述结构中,通过设置六角槽能够在本发明安装好后,当其发生碰撞,导致其损坏

或断裂时,可通过六角扳手与六角槽配合,将本发明取出,从而提高了本发明使用时的便捷性。

11.本发明进一步设置为,所述壳体本体的外圆周壁上位于外螺纹上端设有截面呈六边形的凸块。

12.采用上述结构,能够通过内六角扳手对本发明进行拆装,从而进一步提高了本发明拆装的便捷性。

13.一种不锈钢壳体的制作工艺,包括如下步骤:a、截料工序:根据产品的体积或质量剪截出相应长度的坯料;b、整形工序:将剪截出的坯料,机械式的推入整形模腔中,让其在高硬度、高精密度的模腔中受前冲棒高温高压冲压,胚料挤压在模腔中,底部呈圆弧状,中间呈不标准的六角形状后,由后冲棒顶出; c、定位缩外圆工序:将完成步骤b后的坯料推入定位缩外圆模,定位缩外圆模腔的形状是下半部分是圆柱体,上半部分是标准六角柱体,在带指头定位高速前冲棒的冲击下,坯料在设计好的标准模具中产生形变,呈下圆柱体状,上半部分呈不尖角的六角柱状体,中间有定位凹陷,成型后再由后冲棒顶出;d、挤六角工序:将完成步骤c后的坯料,由前冲冲棒推入六角模腔,在后冲棒,模具后半部分托体金属反流动作用力的情况,前冲棒前置力后冲定位调节好的卡顿作用力的配合下,不锈钢金属将流入到六角模具中的六角处,形成六角不完满的坯料,再由后冲棒将坯料顶出;e、拉伸挤六角工序:将完成步骤d后的坯料推入拉伸模腔,在模腔固定好深度和外部形状尺寸后,腔体内由前面冲棒对其坯料行抽空处理,延伸坯料的外形和高度达到所需要的形状和高度,并形成相对尺寸和形状的内孔,经过拉伸之后的坯料形成不锈钢壳体半成品后,由后冲棒顶出;f、拉内六角工序:将步骤e所述的不锈钢壳体半成品推入拉六角模腔,在设定好深度和外部形状的模腔中,由前冲棒对不锈钢壳体半成品进行六角形状的抽空处理,延伸坯料的外形和高度达到所需要的形状和高度,并形成相对应尺寸和形状标准的内六角型内孔后,由后冲棒顶出;g、穿孔工序:将完成步骤f后的不锈钢壳体半成品推入穿孔模腔,利用固定坯料的模腔托体,前冲棒冲击中心孔位置,以致使其废料从不锈钢壳体半成品中分离出来;h、车外螺纹工序:将完成步骤g后的不锈钢壳体半成品进行外螺纹的加工,形成不锈钢壳体成品。

14.本发明中,所述整形工序,挤压出坯料形状至少包括:六角形、五角形、圆形、四方形、三角形以及齿轮形。

15.本发明进一步设置为,还包括缩六角工序:将完成步骤c后的坯料,由前冲冲棒推入缩杆模腔,整体形状由前冲棒高压冲压,经过六角韧带体从上往下通过,而后由后冲棒顶出。还包括拉伸工序:将完成缩六角工序的坯料推入拉伸模腔,在模腔固定好深度和外部形状准尺寸后,腔体内由前面冲棒对其胚料行抽空处理,延伸胚料的外形和高度至所需要的形状和高度,并形成内孔,坯料经过拉伸之后,由后冲棒顶出。

16.采用上述步骤,使用者可根据不锈钢壳体的不同规格选择不同的工序,所述的缩

六角工序与拉伸工序可替换挤六角工序与拉伸挤六角工序,从而扩大了本发明的适用范围,提高了本发明的可靠性。缩六角工序:完成定位缩外圆工序后的坯料,由前冲冲棒推入经过精密设计,电脉冲加工好的缩杆模腔。缩杆模具的主要特点和作用是:缩杆模具是一个经过特殊设计的形状和结构体,缩杆模上孔偏大,主要起一个进胚料定位作用,中间设计有大概80丝左右的凸带体,标准的六角形状环绕四周,凹状体的内径和形状就是标准的接头壳体的外六角尺寸,下面又是空旷的设计,整体形状就是由前冲棒高压冲压,经过六角韧带体(就是80丝左右高度的标准六角面)从上往下通过就成了标准的六个面,形成标准六角柱体。坯料的下部分圆柱体不受任何影响,而后由后冲棒顶出。拉伸工序:将缩六角工序处推出的坯料推入拉伸模腔,在模腔固定好深度和外部形状准尺寸后,腔体内由前冲棒对其胚料行抽空处理,延伸胚料的外形和高度至所需要的形状和高度,并形成相对应的尺寸和形状的内孔,经过拉伸之后胚料形成不锈钢壳体半成品后,由后冲棒顶出送入下一工序。

17.本发明的有益效果:与现有技术相比,本发明是采用多工位温镦成型机锻造的方式,一次性成型,使得接头壳体的制作工序更为简单,有效的降低了壳体的生产成本,并提高了壳体的质量和生产效率。

附图说明

18.图1为本发明中壳体的结构示意图。

19.图2为本发明中壳体的主视结构示意图。

20.图3为本发明中壳体的俯视结构示意图。

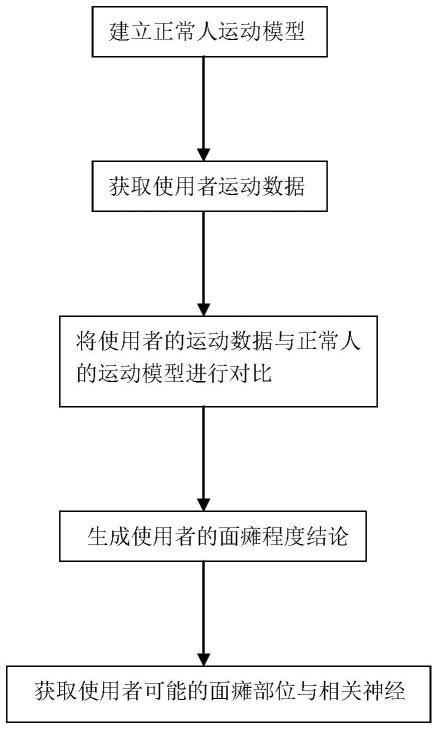

21.图4为本发明中实施例1的不锈钢壳体制作工艺的流程图。

22.图5为本发明中实施例2的不锈钢壳体制作工艺的流程图。

23.图中标号含义:1-壳体本体;11-贯通孔;12-安装口;13-密封槽;14-六角槽;15-凸块。

具体实施方式

24.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

25.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后、背面

……ꢀ

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

26.如图1至图5所示的一种不锈钢壳体,包括壳体本体1,所述壳体本体1的轴向方向上开设有与气管相通的贯通孔11,所述壳体本体1一端的轴向方向开设有直径大于贯通孔11的安装口12,所述壳体本体1内位于安装口12下端设有直径小于安装口12,大于贯通孔11的密封槽13。

27.上述结构中,通过设置安装口12能够便于壳体本体1的加工,且能够便于其它零部件通过安装口12进行装配,从而提高了本发明的生产效率,提高了卡套式气管接头装配的便捷性。通过将密封槽13的直径设置成小于安装口12的直径能够便于密封槽13的加工,从而提高了壳体本体1加工的便捷性且能够使得密封槽13的精度更高,与密封圈配合的密封性更好。

28.本实施例中,所述壳体本体1底端设有外螺纹。

29.采用上述结构,能够便于本发明的拆装,从而提高了本发明使用的便捷性。

30.本实施例中,所述壳体本体1内位于密封槽13下方开设有直径小于密封槽13,大于贯通孔11的六角槽14。

31.上述结构中,通过设置六角槽14能够在本发明安装好后,当其发生碰撞,导致其损坏或断裂时,可通过六角扳手与六角槽14配合,将本发明取出,从而提高了本发明使用时的便捷性。通过设置六角槽14还能够在安装壳体本体1的位置太窄无法用外六角扳手转动位置的时候,通过使用内六角扳手转动壳体本体1实现安装。

32.本实施例中,所述壳体本体1的外圆周壁上位于外螺纹上端设有截面呈六边形的凸块15。

33.采用上述结构,能够通过内六角扳手对本发明进行拆装,从而进一步提高了本发明拆装的便捷性。

34.一种不锈钢壳体的制作工艺,包括如下步骤:a、截料工序:根据产品的体积或质量剪截出相应长度的坯料;b、整形工序:将剪截出的坯料,机械式的推入整形模腔中,让其在高硬度、高精密度的模腔中受前冲棒高温高压冲压,胚料挤压在模腔中,底部呈圆弧状,中间呈不标准的六角形状后,由后冲棒顶出; c、定位缩外圆工序:将完成步骤b后的坯料推入定位缩外圆模,定位缩外圆模腔的形状是下半部分是圆柱体,上半部分是标准六角柱体,在带指头定位高速前冲棒的冲击下,坯料在设计好的标准模具中产生形变,呈下圆柱体状,上半部分呈不尖角的六角柱状体,中间有定位凹陷,成型后再由后冲棒顶出;d、挤六角工序:将完成步骤c后的坯料,由前冲冲棒推入六角模腔,模具后半部分托体金属反流动作用力的情况,前冲棒前置力后冲定位调节好的卡顿作用力的配合下,不锈钢金属将流入到六角模具中的六角处,形成六角不完满的坯料,再由后冲棒将坯料顶出;e、拉伸挤六角工序:将完成步骤d后的坯料推入拉伸模腔,在模腔固定好深度和外部形状尺寸后,腔体内由前面冲棒对其坯料行抽空处理,延伸坯料的外形和高度达到所需要的形状和高度,并形成相对尺寸和形状的内孔,经过拉伸之后的坯料形成不锈钢壳体半成品后,即完成凸块15的制作,由后冲棒顶出;f、拉内六角工序:将步骤e所述的不锈钢壳体半成品推入拉六角模腔,在设定好深度和外部形状的模腔中,由前冲棒对不锈钢壳体半成品进行六角形状的抽空处理,延伸坯料的外形和高度达到所需要的形状和高度,并形成相对应尺寸和形状标准的内六角型内孔,即完成六角槽14的制作后,由后冲棒顶出;g、穿孔工序:将完成步骤f后的不锈钢壳体半成品推入穿孔模腔,利用固定坯料的模腔托体,前冲棒冲击中心孔位置,以致使其废料从不锈钢壳体半成品中分离出来,即贯通孔11完成制作;h、车外螺纹工序:将完成步骤g后的不锈钢壳体半成品进行外螺纹的加工,形成不锈钢壳体成品。

35.本实施例中,所述整形工序,挤压出坯料形状至少包括:六角形、五角形、圆形、四方形、三角形以及齿轮形。

36.本发明进一步设置为,还包括缩六角工序:将完成步骤c后的坯料,由前冲冲棒推入缩杆模腔,整体形状由前冲棒高压冲压,经过六角韧带体从上往下通过,而后由后冲棒顶出。还包括拉伸工序:将完成缩六角工序的坯料推入拉伸模腔,在模腔固定好深度和外部形状准尺寸后,腔体内由前面冲棒对其胚料行抽空处理,延伸胚料的外形和高度至所需要的形状和高度,并形成内孔,坯料经过拉伸之后,由后冲棒顶出。

37.采用上述步骤,使用者可根据不锈钢壳体的不同规格选择不同的工序,所述的缩六角工序与拉伸工序可替换挤六角工序与拉伸挤六角工序,从而扩大了本发明的适用范围,提高了本发明的可靠性。缩六角工序:完成定位缩外圆工序后的坯料,由前冲冲棒推入经过精密设计,电脉冲加工好的缩杆模腔。缩杆模具的主要特点和作用是:缩杆模具是一个经过特殊设计的形状和结构体,缩杆模上孔偏大,主要起一个进胚料定位作用,中间设计有大概80丝左右的凸带体,标准的六角形状环绕四周,凹状体的内径和形状就是标准的接头壳体的外六角尺寸,下面又是空旷的设计,整体形状就是由前冲棒高压冲压,经过六角韧带体(就是80丝左右高度的标准六角面)从上往下通过就成了标准的六个面,形成标准六角柱体。坯料的下部分圆柱体不受任何影响,而后由后冲棒顶出。拉伸工序:将缩六角工序处推出的坯料推入拉伸模腔,在模腔固定好深度和外部形状准尺寸后,腔体内由前冲棒对其胚料行抽空处理,延伸胚料的外形和高度至所需要的形状和高度,并形成相对应的尺寸和形状的内孔,经过拉伸之后胚料形成不锈钢壳体半成品后,由后冲棒顶出送入下一工序。

38.需要说明的是,在本发明中,整形工序,定位缩外圆工序,挤六角工序或缩六角工序,拉伸挤六角工序或拉伸工序,拉内六角工序以及穿孔工序的顺序由接头壳体的制作形状和制作类型来决定,当制作的接头壳体的类型或者形状不同时,可相应调整上述工序的顺序。安装口12与密封槽13的设置,能够在凸块15及六角槽14完成的同时完成。如上所述,本发明的制作工艺是采用温镦锻造的方式一次性成型,使得不锈钢壳体的制造工艺更为简单快捷,降低了接头壳体的生产成本,并提高了接头壳体的质量和生产效率。

39.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。