1.本技术属于废水处理技术领域,具体涉及一种磷酸铁生产废水处理方法和系统。

背景技术:

2.磷酸铁是锂离子电池正极材料的重要前驱体材料。目前磷酸铁主要通过共沉淀法进行制备。在共沉淀法中,通过铁源与磷源(如磷酸一铵)的混合沉淀得到磷酸铁产品,但也会产生大量浓度高的含硫酸根(so

42-)、磷酸根(po

43-)以及氨氮(nh

4-n)的酸性废水。

3.目前,磷酸铁废水中的氨氮、磷酸根、硫酸根、酸等污染物质主要通过化学沉淀的方法去除,但沉淀产生的渣中包含磷酸钙和硫酸钙,回用困难,同时导致运行成本高、磷硫资源浪费等问题。从环保和资源循环的角度考虑,有必要开发一种可以从磷酸铁生产废水中回收磷酸根和硫酸根且运行成本低的方法。

4.废水处理环节是磷酸铁生产中的重要成本来源,目前,针对磷酸铁生产过程中产生废水的处理方法主要有:(1)直接处理法:通过共沉淀法除去废水中磷元素,再调节ph至13-14吹脱除去废水中的氨氮,之后再将ph值回调至中性外排至污水处理厂进行处理;(2)硫铵回收处理法:调节废水的ph值,将废水中金属离子以沉淀方式去除,接着通过膜浓缩、蒸发结晶等步骤,得到硫铵副产;(3)循环利用处理法:洗水浓缩后与母液混合,以钙盐沉淀方式去除混合液中硫酸根,重复使用混合液,即可将铵根和磷酸根循环利用。

5.上述目前对磷酸铁生产过程中产生废水的处理方法虽然一定程度上可以有效处理废水,但是在实际生成中发现也存在一些不足,如上述方法(1)处理方式虽然简单,但是废水量大,废水中磷元素无法利用,环保成本高;上述方法(2)虽然可增加一定的硫铵副产收入,但是处理每吨磷酸铁产生的废水需至少蒸发20吨水,蒸汽用量大,能耗成本极高;上述方法(3)可减少废水量,但是一方面废水中的磷酸根会和钙离子结合生成磷酸钙,产生大量磷石膏,导致部分磷损失;另一方面磷石膏属于危废,后端产业链用量较少,很难处理,易造成环境污染,难以大规模应用。

6.因此,现有磷酸铁生产过程中产生废水处理方法存在环境污染和氮、磷资源浪费或能耗高等的问题,随着电池应用的普及,增加了磷酸铁生产的废水处理压力。如何提高磷酸铁生产的废水处理效率,提高氮、磷的利用率和降低能耗和经济成本是本领域当前努力也是急切希望克服的难题。

技术实现要素:

7.本技术实施例的目的在于至少在一定程度上克服现有技术的上述不足,提供一种磷酸铁生产废水处理方法和实现该方法的磷酸铁生产废水处理系统,以解决现有磷酸铁生产废水处理方法存在的环境污染和氮、磷资源浪费或能耗高等的技术问题。

8.为了实现上述申请目的,本技术的第一方面,提供了一种磷酸铁生产废水处理方法。本技术磷酸铁生产废水处理方法包括如下步骤:

9.将磷酸铁生产所产生的废水与含钙化合物进行混合处理并进行沉淀反应处理,生

成硫酸钙沉淀;

10.将含硫酸钙沉淀的混合溶液进行固液分离,得到含硫酸钙滤渣和滤液;

11.将滤液进行浓缩处理,得到浓缩液和水。

12.本技术的第二方面,提供了一种磷酸铁生产废水处理系统。本技术磷酸铁生产废水处理系统用于实现本技术磷酸铁生产废水处理方法,包括:

13.硫酸钙沉淀反应装置,用于将磷酸铁生产废水与含钙化物反应生成硫酸钙沉淀;

14.固液分离装置,用于将硫酸钙沉淀反应装置中生成含硫酸钙沉淀的混合溶液进行固液分离,得到含硫酸钙滤渣和滤液;

15.溶液浓缩装置,用于将固液分离装置分离的滤液进行浓缩处理,得到浓缩液和水。

16.与现有技术相比,本技术具有以下的技术效果:

17.本技术磷酸铁生产废水处理方法采用含钙化合物对磷酸铁生产废水进行沉淀反应,能够使得该废水中的硫酸根离子以硫酸钙沉淀被分离收集,而且能耗低,回收的副产物如硫酸钙滤渣、浓缩液和水均能够被收集再利用,而且不额外增加设备和废水处理步骤,从而有效提高了本技术磷酸铁生产废水处理方法的废水处理效率,显著降低了经济成本,且环境友好,同时有效避免了危废的生成,降低或完全避免对环境的危害。

18.本技术磷酸铁生产废水处理系统能够有效实施本技术磷酸铁生产废水处理方法,以实现对磷酸铁生产废水进行处理,并达到能耗低,回收的副产物基本均能够被收集再利用,同时实现废水处理效率高,经济成本低,且环境友好。

附图说明

19.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

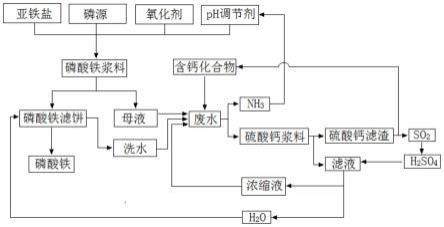

20.图1为本技术实施例磷酸铁生产废水处理方法的工艺流程示意图;

21.图2为本技术实施例磷酸铁生产废水处理方法的工艺流程框图;

22.图3为本技术实施例1中步骤s2制得的无水磷酸铁扫描电子显微镜(sem);

23.图4为本技术实施例2中步骤s2制得的无水磷酸铁扫描电子显微镜(sem);

24.图5为对比例1中步骤s2制得的无水磷酸铁扫描电子显微镜(sem)。

具体实施方式

25.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

26.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

27.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺

序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

28.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

29.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

30.术语“第一”、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

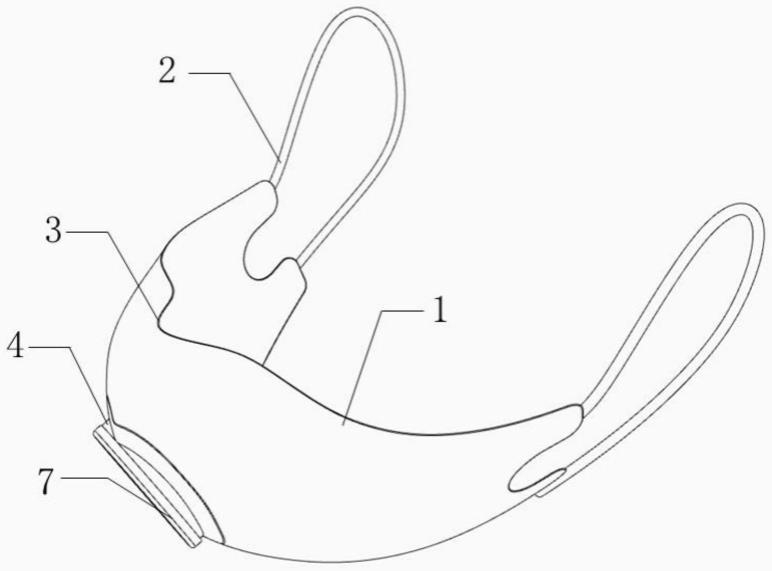

31.第一方面,本技术实施例提供了一种磷酸铁生产废水处理方法。本技术实施例磷酸铁生产废水处理方法工艺流程如图1和图2所示,包括如下步骤:

32.s01:将磷酸铁生产所产生的废水与含钙化合物进行混合处理并进行沉淀反应处理,生成含氨气体和硫酸钙沉淀;

33.s02:将含硫酸钙沉淀的混合溶液进行固液分离,得到含硫酸钙滤渣和滤液;

34.s03:将滤液进行浓缩处理,得到浓缩液和水。

35.本技术实施例磷酸铁生产废水处理方法通过上述的处理步骤,具体如在步骤s01中采用含钙化合物对磷酸铁生产废水进行沉淀反应,能够使得该废水中的硫酸根离子以硫酸钙沉淀在步骤s02中被分离收集,而且能耗低,回收的副产物如硫酸钙滤渣能够被收集再利用,避免了危废的产生。通过对步骤s03中浓缩处理能够进一步收集浓缩液和水,且也均能够被收集再利用。因此,本技术实施例磷酸铁生产废水处理方法不额外增加设备和废水处理步骤,有效提高了废水处理的稳定性和效率,显著降低了经济成本,且环境友好,同时有效避免了危废的产生,降低或完全避免对环境的危害。

36.其中,步骤s01中磷酸铁生产可以是按照现有的方法制备。在本技术实施例中,该磷酸铁生产可以按照如图2所示的方法制备,具体包括如下步骤:

37.s011:配制含亚铁盐、磷源、氧化剂和ph调节剂的混合物溶液;

38.s012:将步骤s011中的混合溶液在一定的温度下进行反应处理,得到磷酸铁浆料;

39.s013:将步骤s012中的磷酸铁浆料进行固液分离处理,得到磷酸铁滤饼和母液,

40.s014:将步骤s013中的磷酸铁滤饼进行洗涤处理,得到洗水和磷酸铁;

41.s015:将步骤s013中的母液和/或步骤s013中的洗水作为废水。

42.其中,步骤s011中混合物溶液的配制,可以是先配制亚铁盐溶液、磷源溶液,然后将各溶液按一定比例混合处理形成混合物溶液。也可以将亚铁盐、磷源、氧化剂和ph调节剂按一定比例直接加入至溶剂中溶解,配制成混合物溶液;还可以先配制亚铁盐和磷源的混合溶液,再加入氧化剂和ph调节剂以形成混合物溶液。当先配制亚铁盐溶液、磷源溶液时,实施例中,该亚铁盐溶液的摩尔浓度可以是1.0~2.0mol/l,磷源溶液的摩尔浓度可以是1.0~3.0mol/l。在具体实施例中,该亚铁盐可以包括硫酸亚铁,磷源可以包括磷酸、磷酸一

铵、磷酸二铵、磷酸三铵中的至少一种。另外,溶剂可以是水。

43.实施例中,步骤s011中的亚铁盐、磷源可以按照磷元素与铁元素的摩尔比为0.9:1~1.5:1的比例进行混合处理,也即是在步骤s011中的混合物溶液中,磷元素与铁元素的摩尔比为0.9:1~1.5:1。

44.另外,步骤s011中的氧化剂是使得亚铁离子被氧化生成铁离子。ph调节剂的存在以提高磷酸铁的得率。该氧化剂的添加量可以相对亚铁离子过量,以保证亚铁充分被氧化生成三价铁离子,如可以控制氧化剂的加入量是亚铁离子的摩尔数的0.5-0.65倍。当该氧化剂以溶液的方式添加时,该氧化剂的重量百分比浓度为27-33%。在具体实施例中,氧化剂可以包括双氧水,如双氧水溶液的重量百分比浓度为27-33%。ph调节剂的添加量可以是按照磷酸铁制备的常规添加量。在具体实施例中,ph调节剂可以包括氨水和液碱中的至少一种,其中,氨水浓度为17%-28%,液碱浓度为25%-33%。

45.步骤s012中,通过该反应处理,亚铁被氧化生成三价铁离子,并与磷酸根离子反应生成磷酸铁沉淀。实施例中,该步骤s012中的反应处理的温度可以为25~90℃,反应时间应该是充分的,如为2~4h。使得铁离子充分被沉淀,提高磷酸铁的得率。

46.步骤s013中进行固液分离是为了实现磷酸铁沉淀与溶剂分离的目的,因此,只要是能够实现两者分离的分离方式均在本技术实施例说明书公开的范围,如可以是过滤、离心或其他等方式。其中,滤液也即是母液构成了需要被处理的废液,可以作为步骤s01中的废水。

47.步骤s014中洗涤处理是为了对磷酸铁沉淀进行纯化处理,提高对磷酸铁沉淀的纯度。经该洗涤处理后,获得洗水,该洗水如同步骤s013中母液一样,构成了需要被处理的废液,也可以作为步骤s01中的废水。

48.经洗涤处理后的磷酸铁沉淀可以进行干燥、焙烧等处理,脱去结晶水,提高其纯度。如实施例中,磷酸铁沉淀(也可以称为磷酸铁滤饼)的烘干温度为100~150℃,时间为0.5~6h。磷酸铁沉淀的焙烧处理可以按照如下方法进行:先在150~300℃下保温处理0.5~2h,之后再升温至500~800℃保温2~5h。

49.步骤s015中,收集步骤s013中的母液和收集步骤s014中的洗水,或者将该母液和洗水进行混合,作为步骤s01中的废水。

50.基于上述磷酸铁制备方法处理后,磷酸根能够最大程度的被沉淀,废水中的主要成分为硫酸盐,因此,在步骤s01中,含钙化合物与废水混合处理后,该钙离子会与上述废水中的硫酸根离子进行沉淀反应,生成硫酸钙沉淀,有效除去硫酸根离子。实施例中,可以控制废水与含钙化合物是按照废水所含硫元素与钙元素摩尔比为0.9:1~1.5:1的比例进行混合处理,以在充分沉淀硫酸根离子的基础上,避免在步骤s02中滤液又残留钙离子或尽量降低步骤s02中滤液中残留钙离子含量。在具体实施例中,含钙化合物包括氧化钙、氢氧化钙、碳酸钙中的至少一种。该些含钙化合物具有良好的溶解性,提供钙离子,而且不产生其他杂质离子,能够使得步骤s02中的滤液能够在此被利用或降低其滤液后续处理的环境压力。在本技术实施例中,氧化钙是相对优选的,这样,当对硫酸钙沉淀进行后续处理如对硫酸钙沉淀进行煅烧处理时,生成的氧化钙可以直接作为该含钙化合物与磷酸铁生产所产生的废水进行混合处理和进行沉淀反应处理,以充分利用废水处理所产生的副产物。

51.实施例中,步骤s01中的沉淀反应处理的温度可以为30-70℃;或进一步控制沉淀

反应处理环境的气压为0.07~0.1mpa。通过控制沉淀反应,能够有效提高硫酸根离子的沉淀效率,提高硫酸根离子的回收率,当有氨生成时,也有利于氨的排出和收集。另外,该沉淀反应的时间应该是充分的,以保证硫酸根与钙离子充分进行沉淀反应。当含钙化合物为氧化钙时,该沉淀反应处理的温度可以是氧化钙与废水反应生成的热量所导致,无需额外对沉淀反应处理进行加热处理,这样可以节省废水处理的能耗。

52.实施例中,当步骤s01中废水含有铵离子如废水中含有硫酸铵或氨时,如磷酸铁过程中添加有氨ph调节剂或/和磷源为磷酸铵盐时,在步骤s01中的沉淀反应处理过程中还生成有含氨气体。基于氨气的碱性特性,本技术实施例磷酸铁生产废水处理方法还包括将生成的该含氨气体作为ph调节剂或用水吸收后的溶液也即是氨水作为ph调节剂,用于磷酸铁的制备。即作为上文磷酸铁制备方法的步骤s011中的ph调节剂或如图2所示的将该含氨气体或用水吸收后的溶液返回至混合物溶液中。这样,能够进一步提高本技术实施例磷酸铁生产废水处理方法所产生的副产物的再利用率。

53.步骤s02中的固液分离是为了实现步骤s01中的硫酸钙沉淀与溶剂分离,分别得到硫酸钙滤渣和滤液。因此,只要是能够实现硫酸钙沉淀与溶剂分离的任何分离方式均在本技术实施例说明书公开的范围,如可以是过滤、离心或其他等方式。

54.对于收集的硫酸钙沉淀可以根据应用的需要进行二次利用。如实施例中,待步骤s02中的固液分离处理的步骤之后,还包括对含硫酸钙滤渣进行煅烧处理以生成二氧化硫的步骤。该煅烧处理的条件可以根据硫酸钙热分解的特性进行设置,如将煅烧处理的温度为650-1300℃,以使得硫酸钙滤渣充分分解生成二氧化硫。另外,由于硫酸钙滤渣水分的含量因素,在煅烧处理之前,可以先对硫酸钙滤渣进行干燥处理,以除去其所含水分提高煅烧处理的效率,如实施例中,对硫酸钙滤渣干燥处理可以是100~150℃,时间为0.5~6h,以充分干燥硫酸钙滤渣。

55.为了充分利用硫酸钙滤渣,在进一步实施例中,在对硫酸钙滤渣进行上述煅烧处理的步骤之后,还包括将经该煅烧处理生成的二氧化硫进行氧化处理生成三氧化硫,并利用三氧化硫制备浓硫酸的步骤。由于浓硫酸是重要的工业生产原料,这样,该浓硫酸可以对冲本技术实施例磷酸铁生产废水处理方法所消耗的成本如煅烧处理所消耗的能耗成本,从而降低磷酸铁生产废水处理方法的经济成本。实施例中,可以将制备的浓硫酸引流至步骤s02中固液分离所得的滤液中,以调节滤液中的ph。

56.实施例中,还可以将硫酸钙滤渣经该煅烧处理生成的含钙产物也即是氧化钙作为步骤s01中的含钙化合物,也即是本技术实施例磷酸铁生产废水处理方法还包括将硫酸钙滤渣经该煅烧处理生成的含钙产物与s01中的废水行混合处理并进行沉淀反应处理的步骤。这样,能够充分利用磷酸铁生产废水处理方法所生成的副产物。当然,步骤s01中的废水在实际生成过程中,还残留少量的磷酸根离子,当废水与含钙化合物发生沉淀反应过程中,该残留少量磷酸根离子也会生成少量的磷酸钙。当将硫酸钙滤渣在煅烧处理中被分解为氧化钙和二氧化硫的过程中,该含量少的磷酸钙不会被分解。其会随着氧化钙作为步骤s01中含钙化合物重复利用过程中发生富集。为了实现富集的磷酸钙再利用,当富集到一定含量后,可以采用硫酸与磷酸钙进行反应,这样,生成的硫酸钙可以得到收集如上述煅烧再利用,磷元素也不会浪费。因此,实施例中,将氧化钙作为含钙化合物与废水混合处理并进行沉淀反应处理的再利用步骤中,当该再利用至少进行一次循环后,还包括如下步骤:

57.s021:先对经沉淀反应生成的硫酸钙沉淀进行磷酸钙含量测定,当检测的磷酸钙含量达到预设含量时,先向硫酸钙沉淀中添加硫酸与磷酸钙进行置换反应处理,待置换反应处理结束后进行固液分离,收集磷酸或磷酸铵盐溶液和硫酸钙沉淀;

58.s022:再将硫酸钙沉淀进行煅烧处理生成氧化钙并收集二氧化硫,二氧化硫经催化氧化处理后得到三氧化硫,并利用三氧化硫制备浓硫酸;将生成的氧化钙与废水混合处理并进行沉淀反应处理;将收集的磷酸或磷酸铵盐溶液作为磷源用于磷酸铁的生产;

59.s023:接着将浓硫酸添加至滤液中调节滤液的ph。

60.其中,步骤s021中的硫酸钙沉淀所含磷酸钙的预设含量可以根据实际生产的条件或要求进行设定。当磷酸钙富集的浓度达到该预设含量也即是预设浓度时,先启动对硫酸钙沉淀进行置换反应处理,以先消除硫酸钙沉淀中富集的磷酸钙。在置换反应处理过程,磷酸钙与硫酸反应生成可溶性磷酸或磷酸盐和硫酸钙沉淀。其中,可溶性磷酸盐可以是磷酸一铵。经该置换反应处理和固液分离后,得到的硫酸钙沉淀相对纯度高。而且通过步骤s016处理后,有效消除了磷酸钙固废。

61.步骤s022中对硫酸钙煅烧处理生成氧化钙和二氧化硫。该氧化钙没有富集的磷酸钙。该氧化钙的再利用和二氧化硫进一步制备硫酸均如上述文所述。而且步骤s022中收集的磷酸或磷酸铵盐溶液可以再利用以用于磷酸铁的生产。

62.步骤s023中的将浓硫酸添加至滤液中调节滤液的ph可以是如下文对步骤s02中所述的,通过硫酸收集滤液中残留的氨。

63.因此,通过上述实施例再利用的方案,能够使得相应元素得到充分的再利用,可以实现磷酸铁生产废水处理的零排放,有效提高了环境友好性,而且能够显著的降低磷酸铁生产废水处理的经济成本。

64.经步骤s02中的固液分离处理所获得的滤液由于含有水和少量的如氨等,因此,其可以被重复回收处理。实施例中,当废水中含有铵离子或氨时,经上述步骤s01和步骤s02中处理后,步骤s02中获得的滤液还含有少量残留的氨,如检测得知,氨在滤液中的重量百分浓度含量为0.02-3.0%,或进一步地,该滤液ph值可以达到9-12。此时,实施例中,在将滤液进行步骤s03中的浓缩处理的步骤之前,还包括采用酸调节该滤液的ph值的步骤。通过酸调节该滤液处理,以中和滤液中残留氨的含量,如将滤液的ph值调节至6-8,使得氨生成硫酸铵,经过步骤s03中浓缩处理后,含硫酸铵的浓缩液可以通入至步骤s01中的废水中混合进行再回收利用,并同时收集浓缩处理获得的水,如纯水。实施例中,用于调节该滤液所用的酸可以是常用的酸,只要是能够将该滤液ph调节至中性即可。但是基于本技术实施例中,该滤液经过步骤s03的浓缩处理后,是希望将浓缩液再利用,提高副产物再利用率,以降低废排量。并结合步骤s01中废水特性,用于调节该滤液ph处理所用的酸相对理想的是硫酸,使得浓缩液中的主要离子为硫酸根离子,保持与废水中的主要硫酸根离子相同。因此,实施例中,该硫酸可以是由上述经硫酸钙烧结处理制备的浓硫酸,以引流至步骤s02中固液分离所得的滤液中,以调节滤液的ph。

65.步骤s03中,将步骤s02中的滤液进行浓缩处理后,可以得到浓缩液,并可以收集水,以实现废水零排放。基于该浓缩处理的目的,因此,只要是能够实现该浓缩处理目的的方式均在本技术说明书公开的范围,如可以是采用膜浓缩处理。如实施例中,步骤s03中的浓缩处理是将滤液通入纳滤膜进行膜过滤处理。采用纳滤膜进行浓缩处理一方面能够有效

达到浓缩处理的目的,获得纯水和浓缩液;另一方面降低能耗,降低本技术实施例磷酸铁生产废水处理方法的经济成本。

66.由于浓缩处理会收集到水,因此,实施例中,该收集的水可以直接返回至磷酸铁生产中,具体如图2所示的作为对磷酸铁滤饼进行洗涤处理的用水,用于对磷酸铁滤饼洗涤处理,以降低磷酸铁生产中对水的用量。当然浓缩处理会收集的水还可以用于配制原料液。而浓缩液中一般含有残留的离子如硫酸根离子和氨根离子,因此,浓缩液可以再次处理和利用,如实施例中,将该浓缩液与步骤s01中的废水混合处理,进行下一轮如步骤s01至步骤s03处理,从而提高废水处理的效率,并提高副产物得率,几乎可以实现零废物的排放。

67.因此,上述各实施例中磷酸铁生产废水处理方法采用钙化合物对磷酸铁生产废水所含硫酸根离子进行沉淀处理,以获得硫酸钙沉淀,而且能够进一步对硫酸钙热分解处理,以最终可以制备硫酸等副产物,从而提高了副产物的经济价值。对沉淀反应的溶液经过浓缩处理后,可以进一步对浓缩液二次处理或与废水混合进行重复硫酸钙沉淀处理,提高了废水的处理效率。而且经过上述的将废水处理收集的副产物重复利用,有效提高了废水中元素利用率,可以实现对环境零废弃物排放,避免了对环境的危害,提高了环境的友好性。而且浓缩处理收集的水可以是纯水,且可以返回至磷酸铁生产二次应用,从而降低了磷酸铁生产用水量,从而降低了磷酸铁生产的经济成本。另外,上述各实施例中磷酸铁生产废水处理方法工艺易控,处理效率和效果稳定。

68.第二方面,本技术实施例提供了一种磷酸铁生产废水处理系统。本技术实施例磷酸铁生产废水处理系统可以用于实现上文磷酸铁生产废水处理方法。结合上文磷酸铁生产废水处理方法和如图2所示的工艺流程,本技术实施例磷酸铁生产废水处理系统包括:

69.硫酸钙沉淀反应装置,用于将磷酸铁生产废水与含钙化物反应生成硫酸钙沉淀;

70.固液分离装置,用于将硫酸钙沉淀反应装置中生成含硫酸钙沉淀的混合溶液进行固液分离,得到含硫酸钙滤渣和滤液;

71.溶液浓缩装置,用于将固液分离装置分离的滤液进行浓缩处理,得到浓缩液和水。

72.实施例中,本技术实施例磷酸铁生产废水处理系统所含的硫酸钙沉淀反应装置包括用于硫酸钙沉淀反应的反应容器和用于向反应容器内添加含钙化物的加料口,该加料口与反应容器连通,或者反应容器直接设有用于添加含钙化物的该加料口。反应容器还设有用于硫酸钙沉淀排出的硫酸钙浆料排出口。

73.当然,该硫酸钙沉淀反应装置所含的反应容器还包括废水入口,用于将磷酸铁生产废水输送至其至反应容器内,以被净化和再利用处理。实施例中,反应容器的废水入口是与磷酸铁生产系统所含的母液排出口和洗水排出口连通。以便于灵活控制母液和/或洗水输送至硫酸钙沉淀反应装置中,具体是输送至其反应容器内,并进行净化处理。

74.由于废水一般可能含有氨等,该硫酸钙沉淀反应装置所含反应容器在工作过程中,具体在硫酸钙沉淀反应过程中,一般会有气体如含氨气体生成并溢出。进一步实施例中,该硫酸钙沉淀反应装置的反应容器还包括废气排出口,且该废气排出口与磷酸铁生产系统所含的ph调节剂添加装置连通。这样可以充分利用废水处理中产生的副产物,降低对废水处理的成本,降低对环境的危害,提高其环保性。

75.实施例中,本技术实施例磷酸铁生产废水处理系统所含的固液分离装置设有浆料进料口、滤渣排出口和滤液排出口,其中,浆料进料口与硫酸钙沉淀反应装置设置的硫酸钙

沉淀排出口连通。这样,硫酸钙沉淀通过该浆料进料口通入至固液分离装置内进行固液分离可以实现硫酸钙滤渣和滤液进行分离。该固液分离装置可以是但不限于离心分离装置或者压滤装置等。

76.实施例中,磷酸铁生产废水处理系统还包括硫酸制备装置,硫酸制备装置利用含硫酸钙滤渣制备硫酸。具体实施例中,该硫酸制备装置设置有硫酸钙进料口和用于对硫酸钙分解的分解容器,该硫酸钙进料口用于将含硫酸钙滤渣通入至硫酸制备装置设置的分解容器内以热分解硫酸钙,如上文磷酸铁生产废水处理方法中所述的,将硫酸钙热分解生成二氧化硫和钙化合物。因此,硫酸制备装置的硫酸钙进料口是与固液分离装置的滤渣排出口连通。当然,硫酸制备装置还包括将二氧化硫进一步催化生成三氧化硫和将三氧化硫与水反应生成浓硫酸的反应容器。在进一步实施例中,该硫酸制备装置的浓硫酸的排出口可以与固液分离装置用于盛装滤液的容器连通,用以将该浓硫酸通入至滤液中以调节该滤液的ph。

77.在进一步实施例中,该硫酸制备装置还设置有钙化合物排出口,该钙化合物排出口与硫酸钙沉淀反应装置设置的用于添加含钙化物的加料口连通。这样,能够将硫酸制备装置进行热分解的产物钙化合物作为含钙化合物添加至硫酸钙沉淀反应装置内,以与废水反应生成硫酸钙沉淀,从而进一步提高废水处理中产生副产物的利用率,提高其环保性,降低废水处理成本。

78.实施例中,本技术实施例磷酸铁生产废水处理系统所含的溶液浓缩装置设有溶液进料口、浓缩液排出口和溶剂排出口,其中,溶液进料口与固液分离装置设置的滤液排出口连通。这样,该溶液浓缩装置能够直接将固液分离装置产生的滤液进行浓缩处理,如分离成浓缩液和水(如纯水)。

79.实施例中,该溶液浓缩装置设置的溶剂排出口与磷酸铁生产系统所含的用于磷酸铁滤饼洗涤装置连通。这样,该溶剂排出口排出的是水,如纯水,那么其与用于磷酸铁滤饼洗涤装置连通后,该水,如纯水可以直接实现对磷酸铁滤饼进行洗涤处理。

80.因此,基于上文本技术实施例磷酸铁生产废水处理系统所含的装置,本技术实施例磷酸铁生产废水处理系统能够有效实施本技术磷酸铁生产废水处理方法,以实现对磷酸铁生产废水进行处理,并达到能耗低,回收的副产物基本均能够被收集再利用,几乎能够将所有的生成的副产物能够在本技术实施例磷酸铁生产废水处理方法工艺中再次利用,同时实现废水处理效率高,经济成本低,且环境友好。

81.以下通过多个具体实施例来举例说明本技术实施例磷酸铁生产废水处理方法。

82.实施例1

83.本实施例提供一种磷酸铁生产废水处理方法。其中,本实施例1中的铁源为硫酸亚铁,磷源为磷酸一铵,探索了多组不同浓度(硫酸亚铁浓度、磷酸一铵浓度),不同的反应条件(不同的合成ph、反应时间和温度等)。

84.以下述反应条件为例:硫酸亚铁浓度为1.5mol/l,磷酸一铵浓度为2.0mol/l,氧化剂为浓度为30%的双氧水,磷源与铁源中磷元素于铁元素的摩尔比为1.1:1。

85.本实施例磷酸铁生产废水处理方法包括以下步骤:

86.s1.亚铁溶液、磷酸盐溶液的配制:用步骤s5中得到的纯水将硫酸亚铁、磷酸一铵分别溶解,得到10m3铁盐浓度为1.5mol/l的亚铁溶液和8.2m3磷酸盐浓度为2mol/l的磷酸盐

溶液;

87.s2.磷酸铁的制备:将步骤s1得到的亚铁溶液、磷酸溶液料混合,控制反应温度为40℃,缓慢加入双氧水将亚铁氧化,之后升温至85℃保温2h后得到磷酸铁浆料,过滤,用步骤s5得到的纯水洗涤磷酸铁滤饼,得到磷酸铁滤饼、14.5m3母液和8m3洗水,将母液和洗水混合后得到22.5m3废水;磷酸铁滤饼经闪蒸干燥、回转窑煅烧后得到2265kg无水磷酸铁;经检测,本步骤s2中的废水各理化指标如表1所示;

88.s3.废水沉淀反应处理:在废水中加入840kg氧化钙,调节废水ph值升高至13,控制反应釜内气压为负压0.09mpa,60℃下持续搅拌,氨气随搅拌从溶液中逸出,将溢出氨气通入2.5m3纯水中,得到氨气含量为10%的稀氨水,随氨气逸出,溶液ph值逐渐降低,搅拌4h后溶液ph值降低至10以下后过滤,得到硫酸钙滤饼(硫酸钙滤渣)和19.3m3滤液;经检测,本步骤s3中的滤液各理化指标如表2所示;

89.s4.硫酸钙处理:将硫酸钙滤饼经闪蒸干燥、破碎后放入推板窑中,900℃下煅烧3h,得到840kg氧化钙,收集煅烧尾气-二氧化硫,二氧化硫经催化剂催化氧化后得到三氧化硫,将三氧化硫通入纯水中,得到浓硫酸;

90.s5.滤液处理:将滤液加入硫酸微调ph,再经精密过滤后通入纳滤膜得到纯水和浓缩液,将浓缩液并入废水中进行一起处理。

91.表1本实施例1步骤s2中废水各理化指标

92.s-g/ln-g/lfe-g/lp-g/lph值体积-m321.812.70.00280.4230.8422.5

93.表2本实施例1的步骤s3中滤液各理化指标

94.s-g/ln-g/lfe-g/lp-g/lca-g/lph值体积-m30.00130.0460.00070.000040.0079.4319.3

95.如表1可知,步骤s01产生的废水中主要为硫酸铵和游离的硫酸,酸度较高,加入氧化钙后,氧化钙溶于水放出大量热,形成氢氧化钙,氢氧化钙和硫酸发生中和反应,也放出大量热,导致溶液温度升高至60℃以上,多余氢氧化钙和硫酸铵反应生成硫酸钙和氨水,导致ph值升高,由于ph值和温度均较高,氨气极易从溶液中逸出,随氨气逸出,ph缓慢降低。

96.由表2可知,将步骤s03中的滤液经精密过滤后加入少量硫酸调节ph值至6.5,再通入纳滤膜中浓缩,得到0.3m3硫酸铵浓度为1.2%的浓缩液和19m3脱盐纯水,将0.3m3浓缩液并入步骤s03废水中进行集中处理。

97.利用扫描电镜观察上述步骤s2所制得的无水磷酸铁进行微观形貌表征,结果如图3所示。进一步对步骤s2所制得的无水磷酸铁按照常规方法进行理化指标检测,结果如下表3所示:

98.表3本实施例1的步骤s2中无水磷酸铁的理化指标

[0099][0100]

由表3可知,本实施例1制得的磷酸铁成品杂质较低,各项理化指标测试结果均符

合电池级磷酸铁要求。

[0101]

进一步地,对本实施例1磷酸铁生产废水处理方法成本计算,结果如表4所示:

[0102]

表4本实施例1中磷酸铁生产废水处理方法成本环节成本

[0103][0104]

由表4中可以看出,废水处理成本主要为硫酸钙煅烧能源消耗,由于硫酸钙分解温度较高,需耗较多天然气,但通过制得的硫酸外售可以覆盖硫酸钙焙烧时的消耗,此外,副产品氨水也可以抵消一部分废水处理成本。

[0105]

实施例2

[0106]

本实施例提供一种磷酸铁生产废水处理方法。其中,本实施例中的铁源为硫酸亚铁,磷源为湿法未净化磷酸(磷酸含量30wt%),探索了多组不同浓度(硫酸亚铁浓度、磷酸浓度),不同的反应条件(不同的合成ph、反应时间和温度等)。

[0107]

以下述反应条件为例:硫酸亚铁浓度为1.5mol/l,磷酸盐浓度为2.0mol/l,氧化剂为浓度为30wt%的双氧水,ph调节剂为步骤s3中得到的滤液,磷源与铁源中磷元素于铁元素的摩尔比为1.1:1。

[0108]

本实施例磷酸铁生产废水处理方法包括以下步骤:

[0109]

s1.亚铁溶液、磷酸盐溶液的配制:用步骤s5中得到的纯水将硫酸亚铁溶解,得到10m3铁盐浓度为1.5mol/l的亚铁溶液;取3.6m3步骤s3中得到的滤液,向中加入5.4吨湿法未净化磷酸,将步骤s3中得到的氨气通入滤液中调节ph值至4.0后过滤,配制成8.2m3磷酸铵盐浓度为2mol/l的磷酸铵盐溶液;

[0110]

s2.磷酸铁的制备:将步骤s1得到的亚铁溶液、磷酸铵盐溶液料混合,控制反应温度为40℃,缓慢加入双氧水将亚铁氧化,之后升温至85℃保温2h后得到磷酸铁浆料,经过滤洗涤后得到磷酸铁滤饼、14.5m3母液和8m3洗水,将母液和洗水混合后得到22.5m3废水;磷酸铁滤饼经闪蒸干燥、回转窑煅烧后得到无水磷酸铁;经检测,本步骤s2中的废水各理化指标

如表5所示;

[0111]

s3.废水沉淀反应处理:在废水中加入840kg氧化钙,ph值升高至13,控制反应釜内气压为微负压,搅拌30min后溶液ph值降低至11以下后过滤,得到硫酸钙滤饼和19.3m3滤液,收集逸出氨气;经检测,本步骤s3中的滤液各理化指标如表6所示;

[0112]

s4.硫酸钙处理:将硫酸钙滤饼经闪蒸干燥、破碎后放入推板窑中,930℃下煅烧2h,得到840kg氧化钙,收集煅烧尾气-二氧化硫,二氧化硫经催化剂催化氧化后得到三氧化硫,将三氧化硫通入纯水中,得到浓硫酸;

[0113]

s5.滤液处理:在滤液中加入硫酸微调ph,再经精密过滤后通入反渗透膜得到纯水和浓缩液,将浓缩液并入废水中一起处理。

[0114]

取需进行处理的废水1进行理化指标检测,结果如下表5所示:

[0115]

表5本实施例2步骤s2中废水各理化指标

[0116]

s-g/ln-g/lfe-g/lp-g/lph值体积-m322.412.30.00170.3920.7922.5

[0117]

表6本实施例2的步骤s3中滤液各理化指标

[0118]

s-g/ln-g/lfe-g/lp-g/lca-g/lph值体积-m30.00230.1460.00050.000040.00610.319.3

[0119]

如表5可知,步骤s01产生的废水中主要为硫酸铵和游离的硫酸,酸度较高,加入氧化钙后,氧化钙溶于水放出大量热,形成氢氧化钙,氢氧化钙和硫酸发生中和反应,也放出大量热,导致溶液温度升高至60℃以上,多余氢氧化钙和硫酸铵反应生成硫酸钙和氨水,导致ph值升高,由于ph值和温度均较高,ph较高时氨气逸出速度较快,ph降低较快。

[0120]

由表6可知,将步骤s03中的滤液经精密过滤后加入少量硫酸调节ph值至6.5,再通入纳滤膜中浓缩,得到0.14m3硫酸铵浓度为6.2%的浓水和15.6m3脱盐纯水,将0.14m3浓缩液并入步骤s03废水中进行集中处理。

[0121]

利用扫描电镜观察上述步骤s2所制得的无水磷酸铁进行微观形貌表征,结果如图4所示。进一步对步骤s2所制得的无水磷酸铁按照常规方法进行理化指标检测,结果如下表7所示:

[0122]

表7本实施例2的步骤s2中无水磷酸铁的理化指标

[0123][0124]

由表7可知,本实施例2制得的磷酸铁成品杂质较低,各项理化指标测试结果均符合电池级磷酸铁要求。

[0125]

进一步地,对本实施例2磷酸铁生产废水处理方法成本计算,结果如表8所示:

[0126]

表8本实施例2中磷酸铁生产废水处理方法成本环节成本

[0127][0128]

由表8中可以看出,废水处理成本依然是硫酸钙煅烧能源消耗,但通过制得的硫酸外售可以覆盖硫酸钙焙烧时的消耗,氨由于回到了原料液配制阶段,和品级更低的湿法未净化磷酸发生中和反应,故未计入副产品收益中。

[0129]

实施例3

[0130]

本实施例提供一种磷酸铁生产废水处理方法。其中,本实施例3中的铁源为聚合硫酸铁,铁浓度为1.2mol/l,磷源为磷酸一铵,浓度为1.5mol/l,磷源与铁源中磷元素于铁元素的摩尔比为1.1:1。

[0131]

本实施例磷酸铁生产废水处理方法包括以下步骤:

[0132]

s1.铁盐溶液、磷酸盐溶液的配制:用步骤s5中得到的纯水将聚合硫酸铁、磷酸一铵分别溶解,得到10m3铁盐浓度为1.2mol/l的亚铁溶液和8.8m3磷酸盐浓度为1.5mol/l的磷酸盐溶液;

[0133]

s2.磷酸铁的制备:控制反应温度为50℃,将步骤s1得到的铁盐溶液、磷酸盐溶液料混合,之后升温至90℃保温2h后得到磷酸铁浆料,过滤,用步骤s5得到的纯水洗涤磷酸铁滤饼,得到磷酸铁滤饼、12.3m3母液和8m3洗水,将母液和洗水混合后得到20.3m3废水;磷酸铁滤饼经闪蒸干燥、回转窑煅烧后得到1812kg无水磷酸铁;经检测,本步骤s2中的废水各理化指标如表1所示;

[0134]

s3.废水沉淀反应处理:在废水中加入880kg氢氧化钙,调节废水ph值升高至13,控制反应釜内气压为负压0.09mpa,60℃下持续搅拌,氨气随搅拌从溶液中逸出,将溢出氨气通入2m3纯水中,得到氨气含量为10%的稀氨水,随氨气逸出,溶液ph值逐渐降低,搅拌4h后溶液ph值降低至10以下后过滤,得到硫酸钙滤饼(硫酸钙滤渣)和17.2m3滤液;经检测,本步骤s3中的滤液各理化指标如表2所示;

[0135]

s4.硫酸钙处理:将硫酸钙滤饼经闪蒸干燥、破碎后放入推板窑中,1200℃下煅烧

3h,得到666kg氧化钙,得到的氧化钙用于下一批次废水硫酸根去除;收集煅烧尾气-二氧化硫,二氧化硫经催化剂催化氧化后得到三氧化硫,将三氧化硫通入纯水中,得到浓硫酸;

[0136]

s5.滤液处理:将滤液加入硫酸微调ph,再经精密过滤后通入纳滤膜得到纯水和浓缩液,将浓缩液并入s03废水中进行集中处理。

[0137]

表9本实施例3步骤s2中废水各理化指标

[0138]

s-g/ln-g/lfe-g/lp-g/lph值体积-m318.910.030.00730.3290.9120.3

[0139]

表10本实施例3的步骤s3中滤液各理化指标

[0140]

s-g/ln-g/lfe-g/lp-g/lca-g/lph值体积-m30.00090.0640.00050.000060.0069.7217.2

[0141]

如表9可知,步骤s01产生的废水中主要为硫酸铵和游离的硫酸,酸度较高,加入氢氧化钙后,氢氧化钙溶于水放出大量热,氢氧化钙和硫酸发生中和反应,也放出大量热,导致溶液温度升高至60℃以上,多余氢氧化钙和硫酸铵反应生成硫酸钙和氨水,导致ph值升高,由于ph值和温度均较高,氨气极易从溶液中逸出,随氨气逸出,ph缓慢降低。经过处理后的废水各项指标如表10所示。

[0142]

将步骤s03中的滤液经精密过滤后加入少量硫酸调节ph值至6.5,再通入纳滤膜中浓缩,得到0.27m3硫酸氨浓度为1.53%的浓缩液和16.9m3脱盐纯水,将0.27m3浓缩液并入步骤s03废水中进行集中处理。

[0143]

对步骤s2所制得的无水磷酸铁按照常规方法进行理化指标检测,结果如下表11所示:

[0144]

表11本实施例1的步骤s2中无水磷酸铁的理化指标

[0145][0146]

由表11可知,本实施例3制得的磷酸铁成品杂质较低,各项理化指标测试结果均符合电池级磷酸铁要求。

[0147]

进一步地,对本实施例3磷酸铁生产废水处理方法成本计算,结果如表12所示:

[0148]

表12本实施例3中磷酸铁生产废水处理方法成本环节成本

[0149][0150]

由表12中可以看出,废水处理成本主要为硫酸钙煅烧能源消耗,由于硫酸钙分解温度较高,需耗较多天然气,但通过制得的硫酸外售可以覆盖硫酸钙焙烧时的消耗,此外,副产品氨水也可以抵消一部分废水处理成本。

[0151]

实施例4

[0152]

本实施例提供一种磷酸铁生产废水处理方法。本实施例磷酸铁生产废水处理方法在实施例1的基础上进行改进,具体包括以下步骤:

[0153]

s1.亚铁溶液、磷酸盐溶液的配制:参照实施例1的步骤s1;

[0154]

s2.磷酸铁的制备:参照实施例1的步骤s2;

[0155]

s3.废水沉淀反应处理:参照实施例1的步骤s3;其中,本步骤中的氧化钙为步骤s4中硫酸钙烧结处理生成的氧化钙;

[0156]

s4.硫酸钙处理:参照实施例1的步骤s4;并将本步骤中的生成氧化钙为步骤s4中硫酸钙烧结处理生成的氧化钙输送至步骤s3中与废水混合生成硫酸钙沉淀;在本步骤中的氧化钙按照该再次利用方法至少进行5次再利用循环后,对硫酸钙所含磷酸钙进行检测,当检测到磷酸钙含量达到预设含量时,先向硫酸钙中添加硫酸,直至混合溶液中的ph值至3-4,生成浓度较低的磷酸一铵溶液和硫酸钙沉淀,待该硫酸与磷酸钙进行反应完毕后,进行固液分离,得到硫酸钙沉淀和磷酸一铵,硫酸钙沉淀继续按参照实施例1的步骤s4中的煅烧处理,得到氧化钙,该氧化钙输送至步骤s3中与废水混合生成硫酸钙沉淀;同时收集煅烧尾气-二氧化硫,二氧化硫经催化剂催化氧化后得到三氧化硫,将三氧化硫通入纯水中,得到浓硫酸,该浓硫酸作为步骤s5中的硫酸,用于调节滤液的ph;生成的磷酸一铵溶液经检测磷含量后加入一定磷酸铵盐配成磷源溶液作为步骤s1中的磷酸盐溶液用于磷酸铁的生产;

[0157]

s5.滤液处理:参照实施例1的步骤s5进行。

[0158]

对比例1

[0159]

本对比例提供一种磷酸铁生产废水处理方法。其中,铁源为硫酸亚铁,磷源为磷酸一铵,以最优的反应条件为例:硫酸亚铁浓度为1.5mol/l,磷酸一铵浓度为2.0mol/l,氧化剂为浓度为30%的双氧水,磷源与铁源中磷元素于铁元素的摩尔比为1.1:1。

[0160]

本对比例磷酸铁生产废水处理方法包括以下步骤:

[0161]

s1.亚铁溶液、磷酸盐溶液的配制:用纯水将硫酸亚铁、磷酸一铵分别溶解,得到7.5m3铁盐浓度为1.5mol/l的亚铁溶液和11m3磷酸盐浓度为2mol/l的磷酸盐溶液;

[0162]

s2.磷酸铁的制备:将步骤s1得到的亚铁溶液、磷酸盐溶液料混合,控制反应温度为40℃,缓慢加入双氧水将亚铁氧化,之后升温至85℃保温2h后得到磷酸铁浆料,经过滤洗涤后得到磷酸铁滤饼、15.5m3母液和6m3洗水,将母液和洗水混合后得到21.5m3废水;磷酸铁滤饼经闪蒸干燥、回转窑煅烧后得到755kg无水磷酸铁;

[0163]

s3.废水处理:将废水用氨水调节ph值至9.0后过滤,再用硫酸将ph值微调至6.5后,通入mvr蒸发器蒸发,得到固体硫酸铵。

[0164]

利用扫描电镜观察上述步骤s2所制得的无水磷酸铁进行微观形貌表征,结果如图5所示。进一步对步骤s2所制得的无水磷酸铁按照常规方法进行理化指标检测,结果如下表13所示:

[0165]

表13本对比例1的步骤s2中无水磷酸铁的理化指标

[0166][0167]

由表13可知,本对比例1制得的磷酸铁成品杂质较低,各项理化指标测试结果均符合电池级磷酸铁要求。

[0168]

进一步地,对对比例1磷酸铁生产废水处理方法成本计算,结果如表14所示:

[0169]

表14本对比例1中磷酸铁生产废水处理方法成本环节成本

[0170][0171]

[0172]

由表14中可以看出,废水处理成本主要是用mvr将硫酸铵溶液蒸发所需要的能源动力消耗费用。

[0173]

基于上述实施例1至实施例4和对比例1可知,对比图3和图5、表3和表13可以看出,实施例1和对比例1制得的无水磷酸铁无明显差别,主要差别在废水处理方式上。其中,对比例1采用常规水处理方式,用氨水将废水的ph值调至弱碱性后过滤,除去废水中的金属杂质,再用硫酸将ph回调值中性后用mvr蒸发浓缩,得到硫酸铵盐,此方法比较耗能,成本高。而实施例1中采用含钙化合物将废水中的硫酸根以共沉淀方式除去,钙为碱性化合物,除去硫酸根的同时还提高了溶液的ph值,增加氨水的挥发速度,得到副产稀氨水;得到的硫酸钙液通过煅烧得到浓硫酸和氧化钙,氧化钙循环使用,不产生固废。每生产一吨磷酸铁,在废水处理方面可节省615元成本。实施例3与实施例1废水处理的成本接近。实施例4由于能够在实施例1的基础上,进一步将硫酸钙液通过煅烧得到氧化钙与废水混合用于生成硫酸钙,因此,氧化钙进一步得到了再次利用,相对实施例1,实施例4中的废水处理成本更低,而且基本不产生固废。

[0174]

对比图4和图5、表7和表13可以看出,实施例2和对比例1和制得的磷酸铁无明显差别,两者的主要差别依然在废水处理方式上。其中,对比例1如上述的,其是采用常规水处理方式,此方法比较耗能,成本高。而实施例2中其采用含钙化合物将废水中的硫酸根除去后,利用溶液中剩余的稀氨水和价格更便宜的湿法未净化磷酸配制磷源,一方面氨元素和水的循环使用避免了氨氮污染、提高元素利用率;另一方面由于湿法磷酸中含有大量杂质,需要除杂后才能使用,湿法磷酸在酸性环境下除杂过程复杂,成本虽然比实施例1中废水处理高,但是其相对对比例1中常规废水处理的成本依然显著的得到了降低,而且其在用稀氨水和磷酸混合配制成磷酸盐溶液后,由于ph值提高,金属杂质和氢氧根,磷酸根形成不溶物,过滤即可除去。因此,实施例2不仅在废水处理阶段降低了水处理成本,而且对于低品级、杂质高的磷源具有更高的兼容性。

[0175]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包括在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。