1.本发明涉及防腐涂料技术领域,具体为石墨烯/硅氧陶瓷树脂重防腐涂料及其制备方法。

背景技术:

2.集装箱是一种便于机械设备装卸搬运的组成工具,常用于水运,所以需要较强的耐腐蚀性能,使用有机涂层对集装箱基材进行涂覆保护,是目前最有效、方便的方法之一,这种方法主要是通过在基材表面覆盖一层致密的保护层,避免腐蚀介质与基材直接接触,造成材料产生腐蚀的现象,传统的溶剂型有机涂层虽然防护效果佳,但是会涂层会产生挥发,释放有机物,严重危害环境,近年来,石墨烯基重防腐涂料受到了大量的研究,并在相关行业得到重点攻关,但是目前大多数的研究都集中在溶剂型石墨烯基重防腐涂料领域,而无溶剂重防腐涂料产品非常少见,关键原因在于石墨烯高比表面积和层间范德华作用力使得其极易产生团聚,因此难以在水性和油性体系中实现高度分散。

3.硅氧陶瓷树脂等树脂涂层虽然具有一定的防腐效果,但是长期暴露在腐蚀环境中,还是会出现气孔、裂纹等缺陷,难以维持集装箱长期的防腐需求,通过使用纳米材料进行填充,能够一定程度上改善树脂涂层的防腐性能,专利cn109627864a公开了一种石墨烯防腐涂料及其制备方法,通过使用石墨烯作为填料,有效地增强了氟碳树脂涂层的防腐性能,但是大多数这类研究往往只利用石墨烯改善涂层的屏蔽性能,当涂层受到外界应力产生缺陷,缺陷处的防护性能会大大下降,而且,石墨烯的分散性差,直接将固态石墨烯粉体与基体树脂涂层混合,会产生团聚现象,团聚后的石墨烯会在树脂基体中形成水汽通道,不仅起不到复合加强的作用,还会直接加速涂层的腐蚀失效,因此,使用石墨烯增强硅氧陶瓷树脂等涂料的防腐性能,需要先对其进行表面改性。

技术实现要素:

4.本发明的目的在于提供一种石墨烯/硅氧陶瓷树脂重防腐涂料及其制备方法,解决了以下技术问题:

5.(1)解决了石墨烯分散性较差,难以在硅氧陶瓷树脂基体中分散均匀,导致石墨烯对硅氧陶瓷树脂涂料防腐改性效果较差的问题。

6.(2)解决了硅氧陶瓷树脂涂料受到外界应力出现损伤时,损伤处易被腐蚀的问题。

7.本发明的目的可以通过以下技术方案实现:

8.一种石墨烯/硅氧陶瓷树脂重防腐涂料,包括以下重量份的原料:硅氧陶瓷树脂溶胶50-80份、改性石墨烯0.2-0.6份、聚甲基苯基硅氧烷0.5-1.5份、硅溶胶0.2-1份、脂肪酸聚氧乙烯醚0.05-4份;

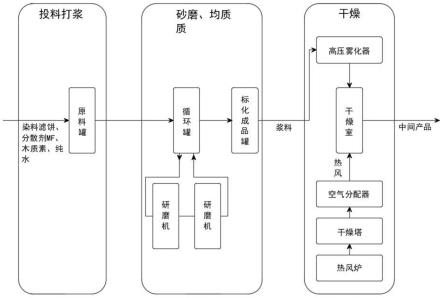

9.所述石墨烯/硅氧陶瓷树脂重防腐涂料的制备方法包括以下步骤:

10.s1:将硅氧陶瓷溶胶倒入搅拌釜中,加入改性石墨烯,设置搅拌杆转速为50-150r/min,充分混匀,得到预混料;

11.s2:将聚甲基苯基硅氧烷、硅溶胶、脂肪酸聚氧乙烯醚依次加入步骤s1制备的预混料中,在200-400r/min的转速下搅拌混合1-3h后,静置消泡,得到石墨烯/硅氧陶瓷树脂重防腐涂料。

12.通过上述技术方案,以聚甲基苯基硅氧烷为流平剂、硅溶胶为消泡剂、脂肪酸聚氧乙烯醚为分散剂,经搅拌、静置脱泡过程,制得石墨烯/硅氧陶瓷树脂重防腐涂料。

13.进一步地,所述步骤s1中硅氧陶瓷树脂溶胶的制备方法包括以下步骤:

14.ss1:向去离子水中加入0.2-0.8g烯丙氧基壬基酚醚硫酸铵,搅拌至充分溶解,得到乳化水溶液;

15.ss2:将10g正硅酸乙酯和0.1-0.4g的3-甲基丙烯酰氧基丙基三甲氧基硅烷溶于1-2.5g苯乙烯中,充分混匀,得到油混物;

16.ss3:将步骤ss1制备的乳化水溶液倒入高速搅拌机中,设置转速进行搅拌,在搅拌的同时,将步骤ss2制备的油混物滴加至搅拌机中,高速搅拌10-30min,使用盐酸调节溶液ph,转移至反应器中,在15-35℃下磁力搅拌12-36h,得到分散液;

17.ss4:向反应器中加入去离子水,置于60-90℃的油浴锅中,加入0.01-0.03g过氧化苯甲酰,超声分散均匀后,在2-4h内将步骤ss3制备的分散液全部滴加进反应体系中,保温反应4-12h,反应结束后降温出料,得到硅氧陶瓷树脂溶胶。

18.进一步地,所述步骤s3中设置的转速为500-1000r/min。

19.进一步地,所述步骤s3中调节溶液ph为5-6。

20.通过上述技术方案,以过氧化苯甲酰为引发剂,经过原位乳液聚合法,制得硅氧陶瓷树脂溶胶,由于硅氧陶瓷树脂结构中含有大量si-o柔性链段和富有弹性的网状硅氧四面体结构,因此具有涂层具有良好的柔韧性和附着力,同时具有良好的防腐蚀性能。

21.进一步地,所述步骤s1中改性石墨烯的制备方法包括以下步骤:

22.sss1:称取1g氧化石墨烯,倒入n,n-二甲基甲酰胺溶剂中,超声振荡30-60min,加入0.1-0.3g过氧化苯甲酰和0.6-1g马来酸酐,搅拌均匀,移至油浴锅中进行反应,反应结束后将体系转移至70-90℃的旋转蒸发仪中旋蒸,得到的浓溶液倒入去离子水中,搅拌1-3h后过滤、洗涤并真空干燥,得到多羧基石墨烯;

23.sss2:称取0.5g步骤sss1制备的多羧基石墨烯,倒入n,n-二甲基甲酰胺溶剂中,超声分散均匀,加入1.5-5g环糊精,混匀,转移至0-10℃的水浴锅中,在200-300rpm的转速下搅拌,搅拌过程中向体系中添加0.01-0.04g的4-二甲氨基吡啶和0.2-0.5g的n,n-二环己基碳二亚胺,添加结束后,将水浴锅中的温度升高至15-35℃,搅拌反应6-18h,反应结束后过滤、洗涤、真空干燥,得到石墨烯接枝环糊精;

24.sss3:将1g步骤sss2制备的石墨烯接枝环糊精倒入去离子水中,超声分散均匀,得到溶液

①

,酪氨酸溶解在丙酮溶剂中,搅拌均匀,得到溶液

②

,在低压环境下将溶液

①

与溶液

②

搅拌混合4-8h,离心分离产物,用去离子水洗涤后,置于真空干燥箱中干燥,得到改性石墨烯。

25.进一步地,所述步骤sss1油浴锅中的温度为80-100℃,在氮气保护下反应4-12h。

26.进一步地,所述步骤sss3中酪氨酸的加入量为0.5-2g。

27.进一步地,所述步骤sss3中低压环境为0.1-0.5mpa。

28.通过上述技术方案,利用氧化石墨烯上的π-π双键的不稳定性,使用过氧化苯甲酰

为引发剂,在高温条件下可以使马来酸酐与氧化石墨烯产生自由基反应,将马来酸酐基团连接在氧化石墨烯结构中,再通过水解将马来酸酐的脂键打开,得到多羧基石墨烯,从而以特殊的连接方式,在氧化石墨烯表面连接了大量的羧基官能团,使其进一步的反应具有更高的接枝率,在4-二甲氨基吡啶和n,n-二环己基碳二亚胺的复合催化效果下,氧化石墨烯表面的羧基可以进一步与环糊精结构中的羟基发生酯化反应,得到石墨烯接枝环糊精,从而将环糊精固载在氧化石墨烯表面,最后在低压环境下,将天然缓蚀剂酪氨酸通过主客体包合作用,包合在环糊精中,得到改性石墨烯,形成氧化石墨烯负载缓蚀剂的效果,赋予了氧化石墨烯良好的缓蚀性能。

29.本发明的有益效果:

30.(1)通过特殊的接枝方法,在氧化石墨烯表面接枝大量的环糊精,这些环糊精大分子的存在使得石墨烯片层时间的层间距扩大,能够有效地防止氧化石墨烯片层的团聚,改善了氧化石墨烯片层的分散性能,有利于氧化石墨烯在硅氧陶瓷树脂基体中的分散,并利用氧化石墨烯自身优异的机械性能,增强硅氧陶瓷树脂涂料的机械性能。

31.(2)通过在硅氧陶瓷树脂结构中引入有机结构苯环,使得硅氧陶瓷树脂具有一定的大环π共轭结构,由于氧化石墨烯具有庞大的π电子共轭平面,可以与硅氧陶瓷树脂的大环π共轭结构通过π-π堆叠作用而紧密结合,进而实现石墨烯均匀、稳定地分散在硅氧陶瓷树脂基体中,均匀分散的氧化石墨烯片层结构可以形成类似“迷宫”的结构,形成屏障,延长腐蚀介质的扩散通道,延缓腐蚀介质的扩散速率,从而有效地增强硅氧陶瓷树脂涂料的防腐性能。

32.(3)通过环糊精大分子的主客体包合作用,将天然缓蚀剂酪氨酸包合在环糊精内,实现了氧化石墨烯负载大量缓蚀剂的目的,在硅氧陶瓷树脂涂料受到外力作用,涂层发生破裂,导致局部发生腐蚀的情况时,包合在环糊精大分子内的酪氨酸缓蚀剂会被释放出来,由于酪氨酸分子的中氮原子含有孤对电子,可以与含有空d轨道的铁离子等形成配位共价键,因此可以在金属表面形成一层隔膜,阻挡腐蚀介质与金属直接接触,同时配合石墨烯的屏障作用,大幅度增强了硅氧陶瓷树脂涂料的防腐性能。

33.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

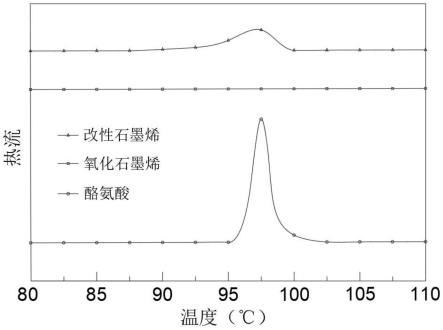

35.图1为本发明本发明实施例2中氧化石墨烯、改性石墨烯以及酪氨酸的dsc分析曲线图;

36.图2为本发明实施例3-实施例5和对比例1-对比例2制备的涂料的耐盐雾性能测试图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

38.实施例1

39.硅氧陶瓷树脂溶胶的制备

40.ss1:向去离子水中加入0.6g烯丙氧基壬基酚醚硫酸铵,搅拌至充分溶解,得到乳化水溶液;

41.ss2:将10g正硅酸乙酯和0.3g的3-甲基丙烯酰氧基丙基三甲氧基硅烷溶于2g苯乙烯中,充分混匀,得到油混物;

42.ss3:将步骤ss1制备的乳化水溶液倒入高速搅拌机中,设置转速为800r/min,进行搅拌,在搅拌的同时,将步骤ss2制备的油混物滴加至搅拌机中,高速搅拌20min,使用盐酸调节溶液ph为5,转移至反应器中,在25℃下磁力搅拌24h,得到分散液;

43.s4:向反应器中加入去离子水,置于80℃的油浴锅中,加入0.02g过氧化苯甲酰,超声分散均匀后,在3h内将步骤ss3制备的分散液全部滴加进反应体系中,保温反应9h,反应结束后降温出料,得到硅氧陶瓷树脂溶胶,对硅氧陶瓷树脂溶胶进行红外光谱分析,经测试,硅氧陶瓷树脂溶胶在1534cm-1

处出现苯环了吸收振动峰,证实硅氧陶瓷树脂溶胶中成功引入了苯环官能团。

44.实施例2

45.改性石墨烯的制备

46.sss1:称取1g氧化石墨烯,倒入n,n-二甲基甲酰胺溶剂中,超声振荡40min,加入0.2g过氧化苯甲酰和0.8g马来酸酐,搅拌均匀,移至100℃的油浴锅中,在氮气保护下反应9h,反应结束后将体系转移至80℃的旋转蒸发仪中旋蒸,得到的浓溶液倒入去离子水中,搅拌2h后过滤、洗涤并真空干燥,得到多羧基石墨烯;

47.sss2:称取0.5g步骤sss1制备的多羧基石墨烯,倒入n,n-二甲基甲酰胺溶剂中,超声分散均匀,加入3g环糊精,混匀,转移至5℃的水浴锅中,在250rpm的转速下搅拌,搅拌过程中向体系中添加0.03g的4-二甲氨基吡啶和0.4g的n,n-二环己基碳二亚胺,添加结束后,将水浴锅中的温度升高至30℃,搅拌反应12h,反应结束后过滤、洗涤、真空干燥,得到石墨烯接枝环糊精;

48.sss3:将1g步骤sss2制备的石墨烯接枝环糊精倒入去离子水中,超声分散均匀,得到溶液

①

,称取1.8g酪氨酸溶解在丙酮溶剂中,搅拌均匀,得到溶液

②

,在0.2mpa的低压环境下将溶液

①

与溶液

②

搅拌混合6h,离心分离产物,用去离子水洗涤后,置于真空干燥箱中干燥,得到改性石墨烯,称取0.5g改性石墨烯,使用dsc型差示扫描量热仪,在氮气氛围下,以5℃/min的速率升温至100℃,对氧化石墨烯、改性石墨烯以及酪氨酸进行测试,测试结果见图1,经测试,酪氨酸和改性石墨烯在96℃左右具有明显的吸热峰,而氧化石墨烯在测试温度内没有明显的吸热峰,因此可以证实氧化石墨烯被改性,成功负载了酪氨酸缓蚀剂。

49.实施例3

50.石墨烯/硅氧陶瓷树脂重防腐涂料的制备

51.s1:将50份本发明实施例1制备的硅氧陶瓷溶胶倒入搅拌釜中,加入0.2份本发明实施例2制备的改性石墨烯,设置搅拌杆转速为50r/min,充分混匀,得到预混料;

52.s2:将0.5份聚甲基苯基硅氧烷、0.2份硅溶胶、0.05份脂肪酸聚氧乙烯醚依次加入步骤s1制备的预混料中,在200r/min的转速下搅拌混合1h后,静置消泡,得到石墨烯/硅氧陶瓷树脂重防腐涂料。

53.实施例4

54.石墨烯/硅氧陶瓷树脂重防腐涂料的制备

55.s1:将60份本发明实施例1制备的硅氧陶瓷溶胶倒入搅拌釜中,加入0.4份本发明实施例2制备的改性石墨烯,设置搅拌杆转速为100r/min,充分混匀,得到预混料;

56.s2:将1份聚甲基苯基硅氧烷、0.8份硅溶胶、2份脂肪酸聚氧乙烯醚依次加入步骤s1制备的预混料中,在300r/min的转速下搅拌混合2h后,静置消泡,得到石墨烯/硅氧陶瓷树脂重防腐涂料。

57.实施例5

58.石墨烯/硅氧陶瓷树脂重防腐涂料的制备

59.s1:将80份本发明实施例1制备的硅氧陶瓷溶胶倒入搅拌釜中,加入0.6份本发明实施例2制备的改性石墨烯,设置搅拌杆转速为150r/min,充分混匀,得到预混料;

60.s2:将1.5份聚甲基苯基硅氧烷、1份硅溶胶、4份脂肪酸聚氧乙烯醚依次加入步骤s1制备的预混料中,在400r/min的转速下搅拌混合3h后,静置消泡,得到石墨烯/硅氧陶瓷树脂重防腐涂料。

61.对比例1

62.石墨烯/硅氧陶瓷树脂重防腐涂料的制备

63.s1:将60份本发明实施例1制备的硅氧陶瓷溶胶倒入搅拌釜中,加入0.4份石墨烯,设置搅拌杆转速为100r/min,充分混匀,得到预混料;

64.s2:将1份聚甲基苯基硅氧烷、0.8份硅溶胶、2份脂肪酸聚氧乙烯醚依次加入步骤s1制备的预混料中,在300r/min的转速下搅拌混合2h后,静置消泡,得到石墨烯/硅氧陶瓷树脂重防腐涂料。

65.对比例2

66.硅氧陶瓷树脂涂料的制备

67.s1:将60份本发明实施例1制备的硅氧陶瓷溶胶倒入搅拌釜中,设置搅拌杆转速为100r/min,充分混匀,得到预混料;

68.s2:将1份聚甲基苯基硅氧烷、0.8份硅溶胶、2份脂肪酸聚氧乙烯醚依次加入步骤s1制备的预混料中,在300r/min的转速下搅拌混合2h后,静置消泡,得到硅氧陶瓷树脂涂料。

69.本发明实施例3-实施例5和对比例1-对比例2制备的涂料的防腐性能测试:

70.将120mm

×

50mm

×

0.28mm的标准马口铁用金相砂纸打磨,碱洗去除油脂,酸抛光后干燥,将处理后的马口铁浸入本发明实施例3-实施例5和对比例1-对比例2制备的重防腐涂料中,浸泡20min,采用浸渍-提拉法在马口铁表面进行镀膜,参考gb/t 1771-2007,采用浓度为5%的氯化钠中性水溶液为喷雾剂,使用yn-60l型盐雾试验机对涂层进行耐盐雾测试,设置压力桶温度为47℃,压力为0.098mpa,定期观察涂层表面腐蚀情况,测试结果见图1。

71.从图1中可以看出,涂覆本发明实施例3-实施例5制备的涂料的马口铁在480h的中性盐雾中腐蚀现象较轻,只有轻微的腐蚀扩散现象,因此具有良好的防腐性能,涂覆对比例

1制备的涂料的马口铁在480h的中性盐雾中腐蚀扩散现象较为明显,可能是由于对比例制备的涂料中,石墨烯未经改性,无法在涂层产生破损时释放缓蚀剂,导致马口铁的人工破损处出现较为明显的腐蚀扩散现象,而涂覆对比例2制备的涂料的马口铁在480h的中性盐雾中腐蚀扩散现象明显,并且出现明显的锈点,推测是因为涂层中未添加石墨烯,无法利用石墨烯的屏障作用,增强涂层的防腐蚀性能,因此防腐性能较差。

72.将完成镀膜操作的马口铁置于空气中风干,风干后转移至烘箱中,在160℃下热处理150min,用绝缘胶对试样进行边缘封边,获得表面平整的1cm2试样,以其为工作电极,以包合甘汞电极为参比电极,铂电极为辅助电极,以3.5%的氯化钠溶液为介质,采用chi660-e型电化学工作站测试涂层的电化学腐蚀行为,测试结果见下表。

[0073][0074]

从表格中的数据可以看出,本发明实施例2制备的涂料腐蚀电位只有-0.384v,腐蚀电流密度只有2.813

×

10-9

a/cm2,因此具有良好的耐腐蚀性能,而对比例1和对比例2制备的涂料相对于实施例2腐蚀电位分别向阴极移动了213mv、442mv,腐蚀电流增至6.801

×

10-7

和7.134

×

10-5

,因此对比例1和对比例2制备的涂料耐腐蚀性能较差。

[0075]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。