1.本发明涉及锂离子电池技术领域,具体而言,涉及一种废旧锂离子电池湿法破碎回收方法及装置。

背景技术:

2.锂离子电池具有电压高、体积小、比能量高、自放电小、安全性高等优点,被广泛地应用于消费类电子产品、电动交通工具、工业储能等领域。随着新能源汽车行业迅猛发展,我国新能源汽车保有量的快速增长,锂离子电池的退役量不断的上升,根据中国生态环境部固体废物与化学品管理技术部门统计,2020年中国退役锂离子电池累计约为20万吨,2025年估计会超过70万吨。因此,对废旧锂离子电池回收也变得相当重要。

3.目前废旧锂离子电池一般采用干法破碎回收的方法。干法破碎存在破碎过程容易产生爆炸的风险,且电解液挥发以及产生的粉尘易对环境造成污染,而湿法破碎回收方法能很好地解决上述问题,并能极大提高生产效率和回收率。然而,但由于湿法破碎回收工艺需要加入液体,全程需要在溶液中进行,而溶液中含有废旧锂离子电池中的电解液,若对回收过程中的溶液处理不当,容易导致对环境的污染。

技术实现要素:

4.为解决废旧锂离子电池湿法破碎回收过程中对回收过程中的溶液处理不当,导致环境污染的问题,本发明提供了一种废旧锂离子电池湿法破碎回收方法及装置。

5.第一方面,本发明提供了一种废旧锂离子电池湿法破碎回收方法,包括:步骤s11,将废旧锂离子电池在第一溶液中进行破碎,得到第一混合物;其中,所述第一混合物包括水、所述废旧锂离子电池的电解液的有机溶剂、第一锂盐;步骤s12,将所述第一混合物中通入气体并搅拌,经过浮力分选,分别得到第二混合物、塑料膜;步骤s13,将所述第二混合物进行前处理,得到外壳、桩头、第一滤液、第二滤液、铜箔、铝箔、第三混合物;步骤s14,将所述第一滤液和/或所述第二滤液进行减压蒸馏,得到第一混合气体、第四混合物;步骤s15,将所述第三混合物在惰性气体中进行挥发,得到第二混合气体、黑粉;步骤s16,将所述第四混合物进行后处理,分别得到第二锂盐、氟化钙、磷酸钙;步骤s17,将所述第一混合气体和/或所述第二混合气体进行冷凝,得到第一混合液;其中,所述第一混合液包括水、所述有机溶剂;步骤s18,将所述第一混合液进行分液处理,分别得到第二混合液和第三混合液;其中,所述第二混合液中所述有机溶剂体积大于水的体积,所述第三混合液中所述有机溶剂体积小于水的体积;步骤s19,将所述第二混合液进行精馏,分别得到所述有机溶剂、水。

6.在一些实施例中,所述步骤s14中所述减压蒸馏的温度为30~150℃,所述减压蒸馏的压力为0.01~0.1mpa。

7.在一些实施例中,所述步骤s15中所述挥发的温度为50~200℃,所述挥发的时间为20~180min。

8.在一些实施例中,所述步骤s19中所述精馏的温度为30~150℃。

9.在一些实施例中,所述步骤s12包括:步骤s121,将所述第一混合物投入浮力分选装置中,所述浮力分选装置底部排出气体,在所述第一混合物中产生上升的气泡;步骤s122,所述浮力分选装置的搅拌器搅拌所述第一混合物;步骤s123,所述浮力分选装置的分离刮板将上浮的所述塑料膜从所述第一混合物中分离,分别得到所述第二混合物、所述塑料膜。

10.在一些实施例中,所述步骤s13包括:步骤s131,将所述第二混合物进行水动力分选,分别得到第一前处理混合物、第二前处理混合物;其中,所述第一前处理混合物包括所述外壳、所述桩头;步骤s132,将所述第二前处理混合物过滤,得到所述第一滤液、第三前处理混合物;步骤s133,将所述第三前处理混合物加入第二溶液进行球磨,得到第四前处理混合物;步骤s134,将所述第四前处理混合物进行筛网分选,得到第五前处理混合物、第六前处理混合物;其中,所述第五前处理混合物包括所述铜箔、所述铝箔;步骤s135,将所述第六前处理混合物进行过滤,得到所述第二滤液、所述第三混合物。

11.在一些实施例中,所述步骤s133中,所述第三前处理混合物与所述第二溶液的重量比为1:1~10,所述球磨时间为20~120分钟,所述球磨速度为100~500转/分钟。

12.在一些实施例中,所述步骤s133中所述第二溶液包括水和/或所述第二滤液。

13.在一些实施例中,所述步骤s16包括:步骤s161,将所述第四混合物中加入酸溶液溶解,经过过滤得到第一后处理溶液;步骤s162,将所述第一后处理溶液中加入可溶性碳酸盐或可溶性磷酸盐反应,经过过滤分别得到所述第二锂盐、第二后处理溶液;步骤s163,将所述第二后处理溶液中加入氢氧化钙反应,经过过滤得到所述氟化钙、所述磷酸钙、第三后处理溶液。

14.在一些实施例中,所述步骤s11中所述第一溶液包括水、所述第一滤液、所述第三混合液、所述第三后处理溶液中的一种或多种组合。

15.在一些实施例中,

所述步骤s15中所述惰性气体包括氮气、氦气、氩气、二氧化碳中的一种或多种组合。

16.在一些实施例中,所述步骤s17中所述冷凝温度为-20~20℃。

17.第二方面,本发明提供一种废旧锂离子电池湿法破碎回收装置,包括:破碎装置,用于将废旧锂离子电池在第一溶液中进行破碎,得到第一混合物;其中,所述第一混合物包括水、所述废旧锂离子电池的电解液的有机溶剂、第一锂盐;浮力分选装置,用于将所述第一混合物中通入气体并搅拌,经过浮力分选,分别得到第二混合物、塑料膜;前处理装置,用于将所述第二混合物进行前处理,得到外壳、桩头、第一滤液、第二滤液、铜箔、铝箔、第三混合物;减压蒸馏装置,用于将所述第一滤液和/或所述第二滤液进行减压蒸馏,得到第一混合气体、第四混合物;挥发装置,用于将所述第三混合物在惰性气体中进行挥发,得到第二混合气体、黑粉;后处理装置,用于将所述第四混合物进行后处理,分别得到第二锂盐、氟化钙、磷酸钙;冷凝装置,用于将所述第一混合气体和/或所述第二混合气体进行冷凝,得到第一混合液;其中,所述第一混合液包括水、所述废旧锂离子电池的电解液的有机溶剂;分液装置,用于将所述第一混合液进行分液处理,分别得到第二混合液和第三混合液;其中,所述第二混合液中所述有机溶剂体积大于水的体积,所述第三混合液中所述有机溶剂体积小于水的体积;精馏装置,用于将所述第二混合液进行精馏,分别得到所述有机溶剂、水。

18.为解决废旧锂离子电池湿法破碎回收过程中对回收过程中的溶液处理不当,导致环境污染的问题,本发明有以下优点:1通过将废旧锂离子电池湿法破碎后的第一混合物中通入气体并进行搅拌,这样一方面可以将塑料膜上粘附的电解液从塑料膜上快速分离,另一方面通入的气泡可以加速塑料膜的上浮,并加以搅拌避免第一混合物相互粘连,从而快速将塑料膜从第一混合物中分离,并提高塑料膜的回收率。这样可以通过溶液将塑料膜上污染环境的物质从塑料膜上分离,防止回收的塑料膜污染环境。

19.2将第二混合物前处理过程中的第一滤液和第二滤液进行减压蒸馏,然后将蒸馏的第一混合气体冷凝,得到的第一混合液;将第一混合液进行分液,得到的第二混合液;最后将第二混合液进行精馏,分别得到电解液的有机溶剂和水。这样可以将回收过程中的液体处理回收,得到有机溶剂和水,减少对环境的污染。

20.3将第二混合物前处理过程中的第三混合物在惰性气体中进行挥发,得到第二混合气体。这样可以将第二混合气体与第一混合气体相同的处理方式回收,最终得到有机溶剂和水,减少对环境的污染。

附图说明

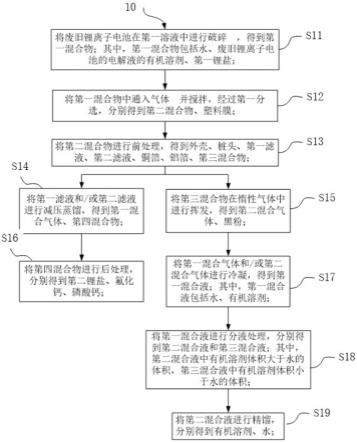

21.图1示出了一种实施例的废旧锂离子电池湿法回收方法示意图;图2示出了另一种实施例的废旧锂离子电池湿法回收方法示意图;图3示出了一种实施例的废旧锂离子电池湿法回收装置示意图;图4示出了另一种实施例的废旧锂离子电池湿法回收装置示意图。

22.说明书附图标记:21破碎装置;22浮力分选装置;23前处理装置;231水动力分选装置;232第一过滤装置;233湿法球磨装置;234筛网分选装置;235第二过滤装置;24减压蒸馏装置;25挥发装置;26后处理装置;261第一反应过滤装置;262第二反应过滤装置;263第三反应过滤装置;27冷凝装置;28分液装置;29精馏装置。

具体实施方式

23.现在将参照若干示例性实施例来论述本公开的内容。应当理解,论述了这些实施例仅是为了使得本领域普通技术人员能够更好地理解且因此实现本公开的内容,而不是暗示对本公开的范围的任何限制。

24.如本文中所使用的,术语“包括”及其变体要被解读为意味着“包括但不限于”的开放式术语。术语“基于”要被解读为“至少部分地基于”。术语“一个实施例”和“一种实施例”要被解读为“至少一个实施例”。术语“另一个实施例”要被解读为“至少一个其他实施例”。

25.本实施例公开了一种废旧锂离子电池湿法破碎回收方法10,如图1和图2所示,可以包括步骤s11~步骤s19,下文分别对上述步骤进行详细的说明:步骤s11,将废旧锂离子电池在第一溶液中进行破碎,得到第一混合物;其中,第一混合物包括水、废旧锂离子电池的电解液的有机溶剂、第一锂盐。

26.在本实施例中,如图1所示,在步骤s11中,可以将废旧锂离子电池在第一溶液中进行破碎,破碎后的尺寸为1mm~30mm。由于将废旧锂离子电池在溶液中进行破碎,这样可以减少电池中残余电能在破碎过程中的产生燃烧和爆炸情况的发生。当废旧锂离子电池破碎后,其内部的电解液与第一溶液混合,还可以减少电解液中有机溶剂的挥发,从而减少有机

溶剂对环境的污染。其中,第一溶液可以包括水和/或后续步骤中的混合液。废旧锂离子电池破碎后得到第一混合物。其中,第一混合物中可以包括水、废旧锂离子电池的电解液的有机溶剂、第一锂盐。由于破碎废旧锂离子电池种类不同,第一锂盐可以包括六氟磷酸锂、高氯酸锂、四氟硼酸锂、二草酸硼酸锂、双氟磺酰亚胺锂等中的一种或多种组合。

27.步骤s12,将第一混合物中通入气体并搅拌,经过浮力分选,分别得到第二混合物、塑料膜。

28.在本实施例中,如图1所示,在步骤s12中,可以通过将废旧锂离子电池湿法破碎后的第一混合物中通入气体并进行搅拌,这样一方面通过搅拌可避免第一混合物间相互粘连,分离更彻底,并使得隔膜上粘附的电解液更好的转移到溶液中;另一方面通入的气泡还可以加速塑料膜的上浮。从而快速将塑料膜从第一混合物中分离,并提高塑料膜的回收率。其中,步骤s12可以包括步骤s121~步骤s123,下文分别对上述步骤进行详细的说明:如图2所示,步骤s121,可以先将第一混合物投入浮力分选装置22中,其中,在浮力分选装置22的底部设置有多排的排气孔,这些排气孔的间距可以是3cm~30cm。在每个排气孔中通入流量为20 l/min ~300l/min,这样可以在第一混合物中形成翻滚上升的气泡,气泡会吸附在塑料膜表面,加速塑料膜的上浮,从而实现塑料膜从第一混合物中分离。步骤s122,还可以对第一混合物进行低速搅拌,这样可以避免第一混合物组分间相互粘连,再同时通入气体,这样使得塑料膜分离效率和回收率更高。步骤s123,浮力分选装置22的分离刮板将上浮的塑料膜从第一混合物中分离,分别得到第二混合物、塑料膜。在另一些实施例中,可以将步骤s123中分离出的塑料膜单独进行清洗,这样可以将塑料膜上残留的电解液清洗干净,防止污染环境。清洗的溶液可以当作步骤s11中第一溶液,循环利用,降低回收成本且更加环保。

29.步骤s13,将第二混合物进行前处理,得到外壳、桩头、第一滤液、第二滤液、铜箔、铝箔、第三混合物。

30.在本实施例中,如图1所示,在步骤s13中,可以将第二混合物进行前处理,得到外壳、桩头、第一滤液、第二滤液、铜箔、铝箔、第三混合物。这样可以回收第二混合物中的外壳、桩头、铜箔、铝箔,并同时得到第一滤液、第二滤液、第三混合物。这样便于后续步骤对第一滤液、第二滤液、第三混合物处理,减少对环境的污染。其中,步骤s13可以包括步骤s131~步骤s135,下文分别对上述步骤进行详细的说明。

31.如图2所示,步骤s131,可以将第二混合物进行水动力分选,通过水流的带动下将密度小的物质与包括外壳和桩头的密度大的物质分离,这样可以分别得到第一前处理混合物、第二前处理混合物,其中,第一前处理混合物包括外壳、桩头。同时在水流带动物质分离过程中可以将外壳和桩头上粘附的电解液及其他物质清洗至第二前处理混合物中,避免回收得到的外壳和桩头残留电解液污染环境。步骤s132,可以将第二前处理混合物过滤,得到第一滤液、第三前处理混合物。这样可以将第二前处理混合物中固液分离,便于后续步骤分别对第三前处理混合物和第一滤液单独处理。步骤s133,可以将第三前处理混合物与第二溶液按重量比1:1~10进行混合,以100~500转/分钟转速球磨20~120分钟。这样可以将正负极片中的极粉从集流体上剥离,最终得到第四前处理混合物。通过加水进行湿法球磨将正负极片中的正负极粉和集流体分离,同时可以将正负极粉磨细,而在此过程中铜铝箔不会被磨碎,更有利于筛分。相比其他湿法剥离技术,本实施例中的球磨过程不需要加入稀酸作

为剥离剂,因为稀酸会导致正极粉中有价金属的溶出,增加后续处理难度和成本,导致回收率降低,所以采用湿法球磨更加环保。步骤s134,可以将第四前处理混合物进行筛网分选,将箔状的铜、铝与粉末状的第六前处理混合物分离。其中,包括铜箔、铝箔的第五前处理混合物还可以进行重力分选分别得到铜箔、铝箔。在另一些实施例中,第五前处理混合物在进行重力分选之前还可以在水中清洗,清洗后的溶液可以作为第二溶液用于球磨,循环利用,降低成本。步骤s135,可以将第六前处理混合物进行过滤,得到第二滤液、第三混合物。这样可以将第六前处理混合物中固液分离,便于后续步骤分别对第三混合物和第二滤液单独处理。

32.步骤s14,将第一滤液和/或第二滤液进行减压蒸馏,得到第一混合气体、第四混合物。

33.在本实施例中,如图1所示,在步骤s14中,可以将第一滤液和/或第二滤液进行减压蒸馏。在温度为30~150℃和压力为0.01~0.1mpa条件下减压蒸馏,这样可以将第一滤液和/或第二滤液中水和电解液的有机溶剂变为气态分离出来,减少第四混合物后续处理时污染环境。分离出的第一混合气体中的有机溶剂可以在后续步骤中进一步回收利用,避免资源浪费及减少环境污染。

34.步骤s15,将第三混合物在惰性气体中进行挥发,得到第二混合气体、黑粉。

35.在本实施例中,如图1所示,在步骤s15中,可以将第三混合物在惰性气体中进行挥发。在温度为50~200℃下,挥发20~180min,这样可以将第三混合物中残留的水和电解液的有机溶剂变为气态分离出来。这样得到第三混合物中不含有易挥发有机溶剂,减少第三混合物后续处理时污染环境。分离出的第二混合气体中的有机溶剂可以在后续步骤中进一步回收利用,减少环境污染。惰性气体可以避免第三混合物中金属离子被氧化,以免增加后续处理难度。其中,惰性气体包括氮气、氦气、氩气、二氧化碳中的一种或多种组合。

36.步骤s16,将第四混合物进行后处理,分别得到第二锂盐、氟化钙、磷酸钙。

37.在本实施例中,如图1所示,在步骤s16中,可以将第四混合物进行后处理,这样可以将第四混合物中的锂元素、氟元素、磷元素回收,增加回收效益并减少氟元素、磷元素对环境的污染。其中,步骤s16可以包括步骤s161~步骤s163,下文分别对上述步骤进行详细的说明:如图2所示,步骤s161,可以将第四混合物中加入酸溶液溶解。由于废旧锂离子电池的六氟磷酸锂在水溶液处理过程或减压蒸馏过程中部分会分解为氟化锂。通过加入酸溶液可以将第四混合物中的氟化锂溶解后再进行过滤,将第四混合物中不能溶解的杂质排出,这样提高了锂的回收率以及纯度。过滤后得到的第一后处理溶液可以再次用来溶解第四混合物。在第一后处理溶液中的锂离子浓度达到设定值后,再进行下一步的处理,这样可以提高回收锂离子的效率。步骤s162,可以将步骤s161得到的第一后处理溶液中加入可溶性碳酸盐和/或可溶性磷酸盐,在温度为30℃~99℃环境下反应,这样可以得到包括碳酸锂或磷酸锂的第二锂盐沉淀。将反应后的混合物进行过滤,分别得到第二锂盐、第二后处理溶液。步骤s163,可以将第二后处理溶液中加入氢氧化钙反应,经过过滤得到氟化钙、磷酸钙、第三后处理溶液。其中,第三后处理溶液可以作为步骤s11中第一溶液使用,降低回收成本。

38.步骤s17,将第一混合气体和/或第二混合气体进行冷凝,得到第一混合液;其中,第一混合液包括水、有机溶剂。

39.在本实施例中,如图1所示,在步骤s17中,可以将第一混合气体和/或第二混合气体进行冷凝。在冷凝温度为-20~20℃下,第一混合气体和/或第二混合气体变为水和有机溶剂。这样可以将得到的第一混合液进一步回收分别得到水和有机溶剂,从而减少了有机溶剂对环境的污染。

40.步骤s18,将第一混合液进行分液处理,分别得到第二混合液和第三混合液;其中,第二混合液中有机溶剂体积大于水的体积,第三混合液中有机溶剂体积小于水的体积。

41.在本实施例中,如图1所示,在步骤s18中,可以将第一混合液进行分液处理。这样可以将水与有机溶剂混合液进行初步分离,得到含有少量水的有机溶剂(即第二混合液)和含有少量有机溶剂的水(即第三混合液)。这样便于第二混合液进一步的处理。第三混合液可以作为步骤s11中第一溶液使用,降低回收成本。

42.步骤s19,将第二混合液进行精馏,分别得到有机溶剂、水。

43.在本实施例中,如图1所示,在步骤s19中,可以将第二混合液进行精馏。在温度为30~150℃下,可以分别得到有机溶剂、水。这样回收得到有机溶剂,增加了回收效益,减少了有机溶剂对环境的污染。

44.在一些实施例中,步骤s133中第二溶液包括水和/或第二滤液。

45.在本实施例中,步骤s133中第二溶液可以包括水和/或第二滤液。在另一些实施例中,可以将第二滤液作为第二溶液。通过将第二滤液和第三前处理混合物混合进行球磨,并循环多次使用可以提高第二滤液中的锂盐和有机溶剂的量。这样便于第二滤液后续步骤回收锂盐和有机溶剂,从而提高回收效率并降低回收成本。

46.在一些实施例中,步骤s11中第一溶液包括水、第一滤液、第三混合液、第三后处理溶液中的一种或多种组合。

47.在本实施例中,步骤s11中第一溶液可以包括水、第一滤液、第三混合液、第三后处理溶液中的一种或多种组合。在另一些实施例中,第一溶液可以包括第一滤液、第三混合液、第三后处理溶液中的一种或多种组合。通过将第一滤液、第三混合液、第三后处理溶液中的一种或多种组合循环多次使用可以提高第一滤液中的锂盐和有机溶剂的量。这样便于第一滤液后续步骤回收锂盐和有机溶剂,从而提高回收效率并降低回收成本。

48.废旧锂离子电池湿法破碎回收方法对比实施例如下:实施例1:步骤s11,将1t废旧锂离子电池在第一溶液中进行破碎,得到第一混合物;步骤s12,将第一混合物中浮选装置中进行搅拌(不通气体),将上浮的隔膜刮去分离出来,分别得到第二混合物、塑料膜;步骤s131,将第二混合物进行水动力分选,分别得到130kg第一前处理混合物、含正负极片的第二前处理混合物;其中,第一前处理混合物包括外壳、桩头;步骤s132,将第二前处理混合物过滤,得到第一滤液、含正负极片的第三前处理混合物;步骤s133,将第三前处理混合物按1:4重量比和水混合进行球磨,球磨速度为400转/分钟,球磨时间为40分钟,球磨后得到第四前处理混合物;步骤s134,将第四前处理混合物进行筛网分选,得到140kg第五前处理混合物、第六前处理混合物;其中,第五前处理混合物包括铜箔、铝箔;

步骤s135,将第六前处理混合物进行过滤,得到第二滤液、第三混合物;步骤s14,将第一滤液和/或第二滤液在90℃下进行减压蒸馏,得到第一混合气体、第四混合物;步骤s15,将第三混合物通入氮气中105℃下挥发2小时,得到第二混合气体、540kg黑粉;步骤s161,将第四混合物中加入20wt%的硫酸溶解,经过过滤得到第一后处理溶液;步骤s162,将第一后处理溶液中加入碳酸钠反应,经过过滤分别得到碳酸锂、第二后处理溶液;步骤s163,将第二后处理溶液中加入氢氧化钙反应,经过过滤得到氟化钙、磷酸钙、第三后处理溶液;第三后处理溶液重新回用至湿法破碎工序中;步骤s17,将第一混合气体和/或第二混合气体在5℃下进行冷凝,得到第一混合液;其中,第一混合液包括水、有机溶剂;步骤s18,将第一混合液进行分液处理,分别得到第二混合液和第三混合液;其中,第二混合液中有机溶剂体积大于水的体积,第三混合液中有机溶剂体积小于水的体积;步骤s19,将第二混合液进行精馏,分别得到有机溶剂、水。

49.实施例2:步骤s12,将第一混合物中浮选装置中进行搅拌,在浮选装置底部气孔以100l/min气流量向上鼓泡,使得隔膜不断上浮,将上浮的隔膜刮去分离出来,分别得到第二混合物、塑料膜;步骤s132中第一滤液重新回用至步骤s11的湿法破碎工序中,循环套用5次;步骤s135中的第二滤液重新回用至步骤s133湿法球磨工序中,循环套用5次;其他步骤同实施例1。

50.实施例3:步骤s12,将第一混合物中浮选装置中进行搅拌,在浮选装置底部气孔以150l/min气流量向上鼓泡,使得隔膜不断上浮,将上浮的隔膜刮去分离出来,分别得到第二混合物、塑料膜;步骤s132中第一滤液重新回用至步骤s11的湿法破碎工序中,循环套用10次;步骤s135中的第二滤液重新回用至步骤s133湿法球磨工序中,循环套用10次;其他步骤同实施例1。

51.实施例4:步骤s12,将第一混合物中浮选装置中进行搅拌,在浮选装置底部气孔以200l/min气流量向上鼓泡,使得隔膜不断上浮,将上浮的隔膜刮去分离出来,分别得到第二混合物、塑料膜;步骤s132中第一滤液重新回用至步骤s11的湿法破碎工序中,循环套用20次;步骤s135中的第二滤液重新回用至步骤s133湿法球磨工序中,循环套用20次;其他步骤同实施例1。

52.将各实施例回收的隔膜进行洗涤干燥,计算回收率;对结晶后的碳酸锂粉末进行称量,计算锂的回收率。

53.结果如下表:表1:隔膜回收率统计表表2:锂和有机溶剂回收率统计表通过以上实施例对比分析可以得知:1、通过表1中实施例可以看出,在浮选过程中搅拌并通入气体能过大幅度提高隔膜分选效率及回收率,主要原因是在气泡上升过程中,使得吸水饱和的多孔隔膜获得浮力从而快速上升,达到高效分离的目的。从成本角度来看,需将气流量控制在一个合适的范围。

54.2、通过表2中实施例可以看出,将第一滤液、第二滤液循环套用一定次数后,锂和有机溶剂的回收率变高,究其原因,是因为第一滤液、第二滤液套用后滤液中锂盐和有机溶剂的含量升高,使得后续工艺中更容易分离,回收率更高;但随着套用次数不断增加,滤液中锂的回收率会相应降低,这是因为滤液经过不断套用后浓度上升,导致残留在黑粉中的锂盐增加,这部分锂盐可以和黑粉一起回收,不会造成资源的浪费。

55.基于同一发明构思,本公开还提供一种废旧锂离子电池湿法破碎回收装置20,用于对废旧锂离子电池无害化进行回收,如图3所示可以包括:破碎装置21,用于将废旧锂离子电池在第一溶液中进行破碎,得到第一混合物;其中,第一混合物包括水、废旧锂离子电池的电解液的有机溶剂、第一锂盐。

56.在本实施例中,破碎装置21,可以用于容纳废旧锂离子电池和第一溶液,并对废旧锂离子电池进行破碎,将其破碎到1mm~30mm大小的破碎物。破碎装置21可以包括多级的破碎机,将废旧锂离子电池经过多次破碎后,得到大小尺寸符合要求的第一混合物;其中,第一混合物包括水、废旧锂离子电池的电解液的有机溶剂、第一锂盐。

57.浮力分选装置22,用于将第一混合物中通入气体并搅拌,经过浮力分选,分别得到

第二混合物、塑料膜。

58.在本实施例中,可以将第一混合物投入浮力分选装置22,设置在浮力分选装置22底部大的排气孔排出气泡,气泡在第一混合液中翻滚上升。同时浮力分选装置22的搅拌器搅拌第一混合物,这样避免了第一破碎物组分间相互粘连,通入的气泡还可以加速塑料膜的上浮,提高分离效率及回收率。最后浮力分选装置22的分离刮板将上浮的塑料膜从第一混合物中分离,分别得到第二混合物、塑料膜。

59.前处理装置23,用于将第二混合物进行前处理,得到外壳、桩头、第一滤液、第二滤液、铜箔、铝箔、第三混合物。

60.在本实施例中,前处理装置23,用于将第二混合物进行前处理,得到外壳、桩头、第一滤液、第二滤液、铜箔、铝箔、第三混合物。这样可以回收第二混合物中的外壳、桩头、铜箔、铝箔,并同时得到第一滤液、第二滤液、第三混合物。这样便于后续步骤对第一滤液、第二滤液、第三混合物处理,减少对环境的污染。如图4所示,前处理装置23可以包括:水动力分选装置231、第一过滤装置232、湿法球磨装置233、筛网分选装置234、第二过滤装置235。水动力分选装置231可以通过水流的带动下将密度小的物质与包括外壳和桩头的密度大的物质分离,这样可以分别得到第一前处理混合物、第二前处理混合物,其中,第一前处理混合物包括外壳、桩头。第一过滤装置232可以将第二前处理混合物过滤,得到第一滤液、第三前处理混合物。这样可以将第二前处理混合物中固液分离,便于后续步骤分别对第三前处理混合物和第一滤液单独处理。湿法球磨装置233可以将第三前处理混合物与第二溶液混合后进行球磨处理。这样可以将正负极片中的极粉从集流体上剥离,最终得到第四前处理混合物。筛网分选装置234可以将第四前处理混合物进行筛网分选,将箔状的铜、铝与粉末状的第六前处理混合物分离。第二过滤装置235可以将第六前处理混合物进行过滤,得到第二滤液、第三混合物。这样可以将第六前处理混合物中固液分离,便于后续步骤分别对第三混合物和第二滤液单独处理。

61.减压蒸馏装置24,用于将第一滤液和/或第二滤液进行减压蒸馏,得到第一混合气体、第四混合物。

62.在本实施例中,减压蒸馏装置24,可以将第一滤液和/或第二滤液在温度为30~150℃和压力为0.01~0.1mpa条件下,这样可以将第一滤液和/或第二滤液中水和电解液的有机溶剂变为气态分离出来。

63.挥发装置25,用于将第三混合物在惰性气体中进行挥发,得到第二混合气体、黑粉。

64.在本实施例中,挥发装置25可以将第三混合物在惰性气体、温度为50~200℃下,挥发20~180min,这样可以将第三混合物中残留水和电解液的有机溶剂变为气态分离出来。

65.后处理装置26,用于将第四混合物进行后处理,分别得到第二锂盐、氟化钙、磷酸钙。

66.在本实施例中,后处理装置26可以将第四混合物进行后处理,这样可以将第四混合物中的锂元素、氟元素、磷元素回收,增加回收效益并减少锂元素、氟元素、磷元素对环境的污染。如图4所示,后处理装置26可以包括:第一反应过滤装置261、第二反应过滤装置262、第三反应过滤装置263。第一反应过滤装置261可以将第四混合物中加入酸溶液溶解,这样可以将第四混合物中的氟化锂溶解;然后可以将溶解后的溶液进行过滤,将第四混合

物中不能溶解的杂质排出,便于提高后续回收物的纯度。第二反应过滤装置262可以将第一反应过滤装置261中得到的第一后处理溶液中加入可溶性碳酸盐和/或可溶性磷酸盐,在温度为30℃~99℃环境下反应,这样可以得到包括碳酸锂或磷酸锂的第二锂盐沉淀。可以将反应后的混合物进行过滤,分别得到第二锂盐、第二后处理溶液。第三反应过滤装置263可以将第二后处理溶液中加入氢氧化钙反应,经过过滤得到氟化钙、磷酸钙、第三后处理溶液。

67.冷凝装置27,用于将第一混合气体和/或第二混合气体进行冷凝,得到第一混合液;其中,第一混合液包括水、废旧锂离子电池的电解液的有机溶剂。

68.在本实施例中,冷凝装置27可以将第一混合气体和/或第二混合气体进行冷凝。在冷凝温度为-20~20℃下,第一混合气体和/或第二混合气体变为水和有机溶剂。

69.分液装置28,用于将第一混合液进行分液处理,分别得到第二混合液和第三混合液;其中,第二混合液中有机溶剂体积大于水的体积,第三混合液中有机溶剂体积小于水的体积。

70.在本实施例中,分液装置28可以将第一混合液进行分液处理。这样可以将水与有机溶剂混合液进行初步分离,得到含有少量水的有机溶剂(即第二混合液)和含有少量有机溶剂的水(即第三混合液)。

71.精馏装置29,用于将第二混合液进行精馏,分别得到有机溶剂、水。

72.在本实施例中,精馏装置29可以将第二混合液进行精馏。在温度为30~150℃下,可以分别得到有机溶剂、水。

73.本领域的普通技术人员可以理解,上述各实施方式是实现本公开的具体案例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本公开的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。