1.本发明涉及石油勘探技术,具体的讲是一种厚夹层盐穴储气库造腔方法。

背景技术:

2.随着我国天然气消费市场不断扩大,储气库作为天然气调峰不可缺少的设施,调峰保供作用日益凸显。盐穴储气库作为主要的储气库类型之一,是采用人工注水在地下较厚的盐层中水溶形成洞穴空腔,来存储天然气的一种储气方式,具有注采率高、短期吞吐量大、阻溶剂垫气量低并可完全回收等优点。我国南方地区缺乏气藏建库目标但拥有较多地下盐矿,盐穴储气库在未来南方天然气调峰领域具有广阔的市场前景。

3.我国盐穴储气库选址多位于湖相层状盐岩中,其基本特点是盐岩与不溶物夹层交互产出,矿层层数多,单层厚度变化较大。在不溶物夹层厚度较小的情况下,水溶造腔时夹层可垮塌掉落,堆积在盐腔底部形成残渣。根据国内盐穴储气库建设经验,目前可垮塌掉落的夹层极限层厚为10m左右。若地层中存在厚度大于10m的夹层(厚夹层),采用目前常规造腔工艺方法需避开该夹层,仅能在厚夹层以上或者以下建造单腔。如有方法可同时利用厚夹层以上和以下的盐层进行造腔储气,可极大提高盐岩利用率,扩大盐腔有效储气空间。

技术实现要素:

4.提高盐岩利用率,扩大盐腔有效储气空间,本发明实施例提供了一种厚夹层盐穴储气库造腔方法,方法包括:

5.钻取三开井身结构的直井,所述直井的二开井深至厚夹层的上盐层段,所述直井的三开井身至厚夹层的下盐层段;

6.对厚夹层的上盐层段进行锻铣;

7.向所述直井中依序下入造腔外管、造腔中管以及造腔内管,所述造腔外管、造腔中管以及造腔内管由外至内同心设置,所述造腔外管下入至上盐层段的底部,所述造腔中管下入至下盐层段的顶部,并在所述造腔中管与厚夹层段的井壁之间设置封隔器,所述造腔内管下入至下盐层段底部;

8.同时对上盐层段、下盐层段进行造腔。

9.本发明实施例中,所述的直井的二开井深至上盐层段的顶部以下10m至20m,所述直井的三开井深至下盐层段的底部以上10m至20m。

10.本发明实施例中,所述的造腔外管下入至上盐层段的底部以上5m处,所述造腔中管下入至下盐层段的顶部以下5m处,所述造腔内管下入至下盐层段底部以上5m处。

11.本发明实施例中,所述的同时对上盐层段、下盐层段进行造腔包括:

12.步骤1,在井壁与所述造腔外管之间的环空中注入淡水,由所述造腔外管排出卤水,进行上盐层段反循环造腔;

13.步骤2,溶出预设体积液体后,在所述井壁与造腔外管的环空中注入阻溶剂;

14.循环执行步骤1、步骤2直至造腔结束。

15.本发明实施例中,所述的同时对上盐层段、下盐层段进行造腔包括:

16.步骤a,在井壁与所述造腔外管之间的环空中注入淡水,由所述造腔外管排出卤水,进行下盐层段反循环造腔;

17.步骤b,溶出预设体积液体后,在所述造腔中管与造腔内管的环空中注入阻溶剂;

18.循环执行步骤1、步骤2直至造腔结束。

19.本发明实施例中,所述的钻取三开井身结构的直井还包括:

20.进行三开固井,固井深度至所述夹层段的底部。

21.本发明实施例中,所述的对厚夹层的上盐层段进行锻铣包括:

22.对所述上盐层段进行锻铣形成所述上盐层段的锻铣区,其中所述上盐层段的锻铣区自所述上盐层段的底部开始,锻铣至二开井深以下10m~20m处。

23.本发明实施例中,所述的上盐层段的锻铣区优选的锻铣至15m处。

24.本发明实施例中,所述的方法还包括:造腔完成后,进行注气排卤操作;其中,

25.取出所述造腔外管、所述造腔中管、所述造腔内管以及位于所述封隔器;

26.下入排卤管柱至造腔形成的腔体的底部位置,向所述井壁与所述排卤管柱的环空中注入天然气,由所述排卤管柱排出卤水。

27.本发明实施例中,所述的所述排卤管柱下入至所述腔体底部以上1m至2m的位置处。

28.本发明在含厚夹层的盐层中,在夹层段上、下分别建造两个独立的腔体,解决传统造腔方法需避开厚夹层段的问题,从而提高盐岩利用率,扩大盐腔有效储气空间。

29.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

31.图1为本发明厚夹层盐穴储气库造腔方法的流程图;

32.图2是本发明实施例中处于钻井阶段的结构示意图;

33.图3是本发明实施例中处于钻井阶段套铣的结构示意图;

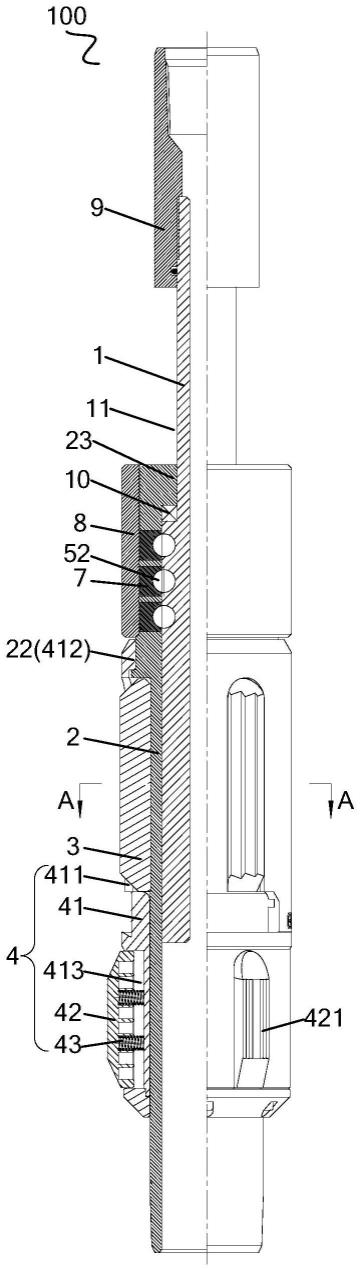

34.图4是本发明实施例中处于造腔阶段的结构示意图;

35.图5是本发明实施例中处于注气排卤阶段的结构示意图。

36.附图标记:

37.1、盐岩上覆;2、上盐层;3、夹层;4、下盐层;5、盐岩下伏地层;6、裸眼井段;7、井筒;8、造腔外管;9、造腔中管;10、造腔内管;11、封隔器;12、排卤管柱。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.本发明提供一种厚夹层盐穴储气库造腔方法,如图1所示,该方法包括:

40.步骤s101,钻取三开井身结构的直井,所述直井的二开井深至厚夹层的上盐层段,所述直井的三开井身至厚夹层的下盐层段;

41.步骤s102,对厚夹层的上盐层段进行锻铣;

42.步骤s103,向所述直井中依序下入造腔外管、造腔中管以及造腔内管,所述造腔外管、造腔中管以及造腔内管由外至内同心设置,所述造腔外管下入至上盐层段的底部,所述造腔中管下入至下盐层段的顶部,并在所述造腔中管与厚夹层段的井壁之间设置封隔器,所述造腔内管下入至下盐层段底部;

43.步骤s104,同时对上盐层段、下盐层段进行造腔。

44.本发明实施例提供了一种厚夹层盐穴储气库单井双腔建造工艺,适用于厚夹层盐层建库。所述的厚夹层是指存在于盐岩地层中厚度大于10m的不溶物夹层,厚夹层以上的盐层称为上盐层段2,厚夹层以下的盐层称为下盐层段4。如图2所示,自地表向下分为盐岩上覆地层段1、上盐层段2、夹层段3(即本实施例中的厚夹层、巨夹层)、下盐层段4、盐岩下伏地层段5。该厚夹层盐穴储气库单井双腔建造工艺包括以下步骤:

45.步骤10、钻取三开井身结构(常规直井结构)的直井,直井的二开井深为上盐层段2的顶部以下10m至20m,三开井深(完钻深度)为下盐层段4的底部以上10m至20m,待完钻后进行三开固井(常规固井方式);

46.步骤20、向所述直井中下入锻铣工具对上盐层段2进行锻铣;

47.步骤30、向所述直井中依次下入同心设置的造腔外管8、造腔中管9、造腔内管10。造腔外管8下入至上盐层段2的底部以上5m,造腔中管9下入至下盐层段4的顶部以下5m,造腔内管10下入至下盐层段4的底部以上5m,且在下入造腔中管9时,下入封隔器11至夹层段3中,将井壁与造腔中管之间的环空进行完全封隔,参见图4;

48.步骤40、同时进行上盐层段2的造腔操作和下盐层段4的造腔操作;

49.步骤50、待造腔完成后,进行注气排卤操作。

50.本发明实施例可在含巨夹层的盐层中,在夹层段3上、下分别建造两个独立的腔体(上、下盐层段纯度满足85%以上,溶解残渣量少),解决传统造腔方法需避开厚夹层段的问题,从而提高盐岩利用率,扩大盐腔有效储气空间。

51.需要说明的是,步骤10中,待完钻后进行三开固井,固井深度至夹层段3的底部。一开固井和二开固井采用常规固井工艺,完钻后进行三开固井,三开固井深度至夹层段3的底部,下盐层段4中的钻井段为裸眼井段6,如图3所示。

52.本发明实施例中步骤20包括对上盐层段2进行锻铣形成上盐层段2的锻铣区,其中上盐层段2的锻铣区自上盐层段2的底部开始,一直锻铣至二开井深以下10m~20m,优选为15m。此时,上盐层段2自二开井深以下的盐层和下盐层段4中的钻井段均为裸眼井段6。

53.具体地,本发明实施例中的步骤40包括对上盐层段2的造腔操作:

54.步骤41a、在井壁与造腔外管8之间的环空中注入淡水,由造腔外管8排出卤水,进行上盐层段2反循环造腔;

55.步骤42a、待溶出一定体积后,由井壁与造腔外管8的环空中注入阻溶剂,防止造腔

过程中快速上溶;

56.步骤43a、循环步骤41a和步骤42a,直至造腔结束。在溶腔过程中,可以根据腔体的体积适当补注阻溶剂,控制腔体的形状。

57.相应的,本发明实施例中的步骤40包括对下盐层段4的造腔操作:

58.步骤41b、在井壁与造腔外管8之间的环空中注入淡水,由造腔外管8排出卤水,进行下盐层段4反循环造腔;

59.步骤42b、待溶出一定体积后,由造腔中管9与造腔内管10的环空中注入阻溶剂,防止造腔过程中快速上溶;

60.步骤43b、循环步骤41b和步骤42b,直至造腔结束。在溶腔过程中,可以根据腔体的体积适当补注阻溶剂,控制腔体的形状。

61.需要说明的是,因在夹层段3中存在封隔器11,上盐层段2和下盐层段4造腔过程相互独立、互不影响。当腔体达到设计参数(有效腔体体积、造腔半径等)时,完成造腔阶段。

62.进一步地,步骤50包括:

63.步骤51、待造腔完成之后,取出造腔外管8、造腔中管9与造腔内管10,解封并取出位于夹层段3的封隔器11。

64.步骤52、下入排卤管柱12至造腔形成的腔体的底部位置,向井壁与排卤管柱12的环空中注入天然气,由排卤管柱12排出卤水,直至腔体卤水全部排出,参见图5。

65.其中,步骤52中,排卤管柱12下入至腔体底部残渣以上1m至2m位置。

66.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

67.提高了盐岩资源利用率,扩大了盐腔有效储气空间。采用传统造腔方法需避开厚夹层,仅能在超厚夹层以上或者以下建造单腔。本发明方法通过将厚夹层上、下盐层分隔开来、独立造腔的手段,可有效利用含厚夹层的盐岩地层造腔储气,提高了盐岩资源利用率,扩大了盐腔有效储气空间。

68.缩短造腔时间,降低建库成本。本发明采用的上、下盐层独立造腔的方法,在时间上加快了造腔进度,节约了钻井、造腔与注气排卤投资,降低了建库成本。

69.本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。