1.本实用新型涉及船舶建造技术领域,特别是涉及一种船舶钢结构连接节点。

背景技术:

2.大型海洋工程装备在结构设计中,因工况条件恶劣,结构设计通常采用高强度厚板,以保证船舶的结构强度可以承受恶劣工况下的海浪压力,提高船舶的使用寿命。在船舶建造过程中,高强度厚板通常采用焊接的方式进行连接,在结构密集的位置会出现多个厚板聚集相交的情况,经常会出现焊缝重叠的问题,多个焊缝重叠导致结构交点的位置处出现应力集中,降低船舶的结构强度。

3.现有的厚板焊接时,一般的处理方法是在结构交点的位置处设置一根圆钢5,如图1所示,多个结构板2沿圆钢5的径向延伸并分别与圆钢5焊接,以将各个结构板2的焊缝4分开。

4.但是在船体结构的一些关键高应力区域,圆钢结构的受力较大,材料需要选用z型钢(抗层状撕裂钢),现有的z型钢在制作成圆钢结构时,通常采用钢板切割,再采用机加工处理成圆钢,而机加工处理的加工周期长,成本高。

技术实现要素:

5.本实用新型的目的是:提供一种船舶钢结构连接节点,以解决现有技术中的钢结构交点采用圆钢焊接时,圆钢的机加工周期长、成本高的问题。

6.为了实现上述目的,本实用新型提供了一种船舶钢结构连接节点,包括立柱和若干结构板,各所述结构板以所述立柱的中心线为中心呈发散状布置,各所述结构板均竖直布置,所述立柱为由多个外板周向顺次焊接围成的多棱柱结构,所述外板的外壁面与各所述结构板焊接连接,各所述外板的外壁面与各所述结构板一一对应,所述外板的宽度大于相对应的所述结构板的厚度。

7.优选地,所述立柱的横截面为正六边形结构,各所述外板相互焊接的端面上设置有30度的坡口。

8.优选地,各所述结构板均与所述外壁面垂直,各所述结构板沿所述立柱的内切圆的径向延伸。

9.优选地,所述立柱的材质为z向钢。

10.优选地,相邻的两个结构板之间还均焊接固定有筋板,所述筋板与所述立柱之间具有用于避让焊缝的径向间隔。

11.优选地,各所述筋板共面布置。

12.本实用新型实施例一种船舶钢结构连接节点与现有技术相比,其有益效果在于:立柱采用多棱柱结构,多棱柱的各个外板之间采用焊接连接,钢板可直接采用切割工艺成型外板,各个外板之间焊接形成立柱,免去了机加工处理过程,节约了周期和成本;外板的宽度大于结构板的厚度,各个结构板与相应外板的外壁面焊接形成的焊缝位于各个结构板

上,结构板之间的距离可以有效避免焊缝重合,避免出现应力集中,保证连接节点的结构强度。

附图说明

13.图1是现有的船舶在多个厚板相交的结构交点处的节点示意图;

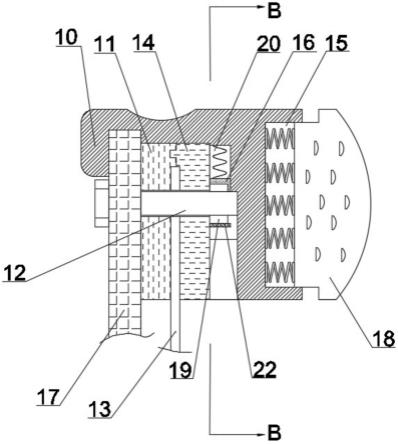

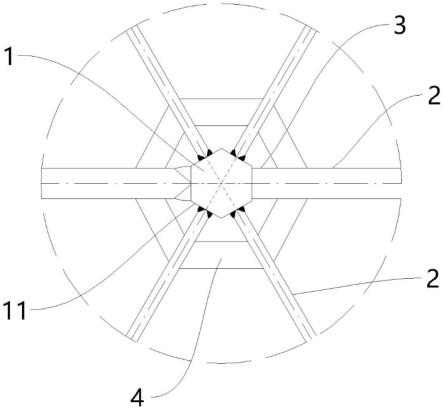

14.图2是本实用新型的船舶钢结构连接节点的结构示意图;

15.图3是图2的船舶钢结构连接节点的焊缝示意图。

16.图中,1、立柱;11、外板;2、结构板;3、焊缝;4、筋板;5、圆钢。

具体实施方式

17.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

18.本实用新型的一种船舶钢结构连接节点的优选实施例,如图2与图3所示,该船舶钢结构连接节点包括立板和结构板2,结构板2有若干个,各结构板2以立柱1的中心线为中心呈发散状布置,若干个结构板2均与立板焊接连接,形成关键高应力区域,同时立柱1将各个结构板2连接为整体。在本实施例中结构板2可以为船体的壁板,也可以为肋板。

19.立柱1包括多个外板11,多个外板11沿立柱1的周向相互顺次焊接连接围成多棱柱结构。钢板可直接采用切割工艺成型外板11,各个外板11之间焊接形成立柱1,即立柱1的制作仅采用切割和焊接工艺,可由手工操作,免去了机加工处理过程,节约了周期和成本。

20.外板11的外壁面与结构板2焊接连接,外板11的数量与结构板2的数量相同,使外板11与结构板2一一对应焊接连接,各结构板2均竖直布置,外板11的宽度大于与该外板11相焊接的结构板2的厚度,各个结构板2与相应外板11的外壁面焊接形成的焊缝3位于各个结构板2上,结构板2之间的距离可以有效避免焊缝3重合,避免出现应力集中,保证连接节点的结构强度。

21.优选地,立柱1的横截面为正六边形结构,各外板11相互焊接的端面上设置有30度的坡口。

22.正六边形结构的立柱1的各个外板11的结构相同,并且相互之间可以替代,在钢板切割形成外板11时可按照同一规格制作,提高了制作效率。在焊接时各个外板11之间的夹角为60度,外板11在切割时端面上即形成30度的坡口,各个外板11通过坡口焊接后夹角与外板11之间的夹角相同,制作效率高。

23.在本实施例中,正六边形的立柱1的内切圆与现有技术中的圆钢的直径相同,即取代现有的圆钢与结构板2焊接连接,立柱1的外板11的面积大,各个结构板2的焊缝3之间的距离大,有效避免焊缝3重合。

24.优选地,各结构板2均与外壁面垂直,各结构板2沿立柱1的内切圆的径向延伸。

25.立柱1为正多边形结构,可根据结构板2的位置调节立柱1的方向,保证结构板2与外壁面垂直焊接。垂直焊接使结构板2两边的焊缝3均匀,使结构板2受力均匀。

26.优选地,立柱1的材质为z向钢。

27.z向钢沿厚度方向受拉的性能好,布置在连接节点处可以提升船舶在连接节点处的结构强度。

28.优选地,相邻的两个结构板2之间还均焊接固定有筋板4,筋板4与立柱1之间具有用于避让焊缝3的径向间隔。

29.筋板4焊接固定在相邻的两个结构板2之间,将各个结构板2连接为整体,结构板2在连接节点处的结构强度。而筋板4与立柱1之间具有径向间隔,筋板4避开结构板2与立柱1之间的焊缝3,筋板4与立柱1之间不存在连接关系,避免筋板4与结构板2的焊缝3、结构板2与立柱1的焊缝3重叠,提升节点的连接强度。

30.优选地,各筋板4共面布置。

31.筋板4对结构板2两侧的作用力位于同一直线上,使结构板2受力均匀,减少应力集中。

32.综上,本实用新型实施例提供一种船舶钢结构连接节点,其立柱采用多棱柱结构,多棱柱的各个外板之间采用焊接连接,钢板可直接采用切割工艺成型外板,各个外板之间焊接形成立柱,免去了机加工处理过程,节约了周期和成本;外板的宽度大于结构板的厚度,各个结构板与相应外板的外壁面焊接形成的焊缝位于各个结构板上,结构板之间的距离可以有效避免焊缝重合,避免出现应力集中,保证连接节点的结构强度。

33.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

技术特征:

1.一种船舶钢结构连接节点,其特征在于,包括立柱和若干结构板,各所述结构板以所述立柱的中心线为中心呈发散状布置,各所述结构板均竖直布置,所述立柱为由多个外板周向顺次焊接围成的多棱柱结构,所述外板的外壁面与各所述结构板焊接连接,各所述外板的外壁面与各所述结构板一一对应,所述外板的宽度大于相对应的所述结构板的厚度。2.根据权利要求1所述的船舶钢结构连接节点,其特征在于,所述立柱的横截面为正六边形结构,各所述外板相互焊接的端面上设置有30度的坡口。3.根据权利要求2所述的船舶钢结构连接节点,其特征在于,各所述结构板均与所述外壁面垂直,各所述结构板沿所述立柱的内切圆的径向延伸。4.根据权利要求1-3任一项所述的船舶钢结构连接节点,其特征在于,所述立柱的材质为z向钢。5.根据权利要求1-3任一项所述的船舶钢结构连接节点,其特征在于,相邻的两个结构板之间还均焊接固定有筋板,所述筋板与所述立柱之间具有用于避让焊缝的径向间隔。6.根据权利要求5所述的船舶钢结构连接节点,其特征在于,各所述筋板共面布置。

技术总结

本实用新型涉及船舶建造技术领域,公开了一种船舶钢结构连接节点,包括立柱和若干结构板,各结构板以立柱的中心线为中心呈发散状布置,立柱为由多个外板周向顺次焊接围成的多棱柱结构,外板的外壁面与各结构板焊接连接,各外板的外壁面与各结构板一一对应,外板的宽度大于相对应的结构板的厚度。立柱采用多棱柱结构,多棱柱的各个外板之间采用焊接连接,钢板可直接采用切割工艺成型外板,各个外板之间焊接形成立柱,免去了机加工处理过程,节约了周期和成本;外板的宽度大于结构板的厚度,各个结构板与相应外板的外壁面焊接形成的焊缝位于各个结构板上,结构板之间的距离可以有效避免焊缝重合,避免出现应力集中,保证连接节点的结构强度。的结构强度。的结构强度。

技术研发人员:杜玺 田利华 彭秀清 章强 周宏

受保护的技术使用者:中船黄埔文冲船舶有限公司

技术研发日:2022.07.22

技术公布日:2022/11/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。