1.本实用新型属于汽车工业技术领域,具体涉及一种突缘叉预锻件新结构。

背景技术:

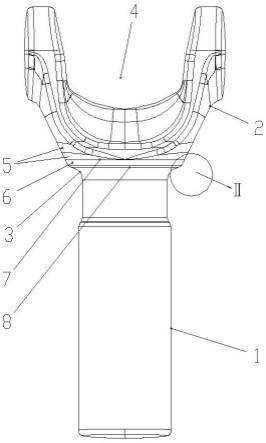

2.按照传统方法设计的传动轴突缘叉预锻件的结构如图1和图2所示,即参照终锻件的形状对坯料进行了一次预成形,突缘叉预锻件包括盘部1和设在盘部1顶部左右两侧的两个叉耳2,盘部1底面中部沿左右方向预设有减重槽3,盘部1底面设置四个凸起的键块4。在锻造突缘叉锻件的过程中,使用圆柱形棒料作为锻造坯料。这种预锻方式存在以下问题:

3.1)由图1和图2可知,参照终锻件进预锻模具设计时,键块4在临近的叉耳2的一侧设有较大的台阶平面5,键块4沿长度方向的尺寸为61.6mm,台阶平面4在临近叉耳2的一侧边到键块4中心线的长度为48.5mm,盘部1侧面在临近叉耳2一侧的斜度为10

°

,盘部1侧面与台阶平面4之间通过半径r为10mm圆弧面过渡。所以在使用圆柱形棒料锻造过程中容易在这个位置形成不规则的形状,从而导致终锻件在盘部1底面键块4位置形成折叠或者缺料等缺陷,造成突缘叉锻件不合格,产生废品;

4.2)在使用按照传统方法设计的预锻模具时,为了减少终锻件在四个键块4处的折叠、缺料等缺陷,工人需要将毛坯棒料在预锻模具型腔内对称放置,使得预锻件在盘部1底面的四个键块4处成型均匀,即四个键块4的大小结构相同。这对工人的操作水平有较高要求,也增加了工人的劳动强度。

5.3)在锻造过程中,预锻模具型腔在盘部1底面的四个键块4处产生轻微磨损变形后,终锻件就容易在盘部1产生折叠缺陷,导致整个预锻模具需要进行翻新修复,降低了预锻模具的整体使用寿命,降低了生产效率,也提高了生产成本。

6.4)为了保证锻件的成品率,在镦粗坯料制坯时工人会按经验把坯料镦的较短,使得坯料的截面积与模具型腔截面积分布相差变大,导致终锻时局部毛边较大,降低了材料利用率,增大了生产成本。

技术实现要素:

7.本实用新型为了解决现有技术中的不足之处,提供一种在四个键块位置不易折叠或者缺料、易于成型、减少局部毛边的突缘叉预锻件新结构。

8.为解决上述技术问题,本实用新型采用如下技术方案:突缘叉预锻件新结构,包括盘部和设在盘部顶部左右两侧的两个叉耳,盘部底面中部沿左右方向预设有减重槽,盘部底面设置四个凸起的键块,每块键块在临近叉耳一侧与盘部侧面之间通过斜面过渡。

9.斜面的斜度为45

°

,斜面的垂直投影由盘部到键块的尺寸为8mm。

10.盘部侧面在临近叉耳一侧的斜度为15

°

,盘部侧面下部与斜面上部之间通过半径为10mm圆弧面过渡。

11.键块沿长度方向的尺寸为63.8mm,键块在临近叉耳的两个棱角处的圆弧半径分别为13mm和15mm,15mm棱角位于13mm棱角的外侧,键块在远离叉耳的两个棱角的圆弧半径均

为11mm。

12.采用上述技术方案,本实用新型对盘部底面的四个键块处进行了结构改进,以达到较好的效果。首先使用大斜度的斜面将键块表面与叉耳侧的盘部侧面连接起来,消除原有预锻件键块处的较宽台阶平面,减少了对预锻模具型腔对应部位的磨损,然后把键块临近叉耳的两个棱角的圆角半径加大到13mm和15mm,使预锻件的键块更加圆滑。

13.在键块处改变了原有的对称键块形状和预锻键块宽度尺寸小于终锻尺寸的设计,将容易产生缺料、折叠等缺陷的临近叉耳一侧键块宽度尺寸增加2.2mm并大于终锻尺寸。将叉耳侧预锻件的盘部尺寸减小,将叉耳侧的盘部斜度由原来的10

°

增加到15

°

,使预锻件叉耳侧的形状更加平缓。

14.综上所述,通过更改预锻模件在盘部键块处的形状,在锻造过程中使预锻件的坯料在终锻件的盘部键块处更容易流动和充型,不容易形成缺料和折叠等缺陷,从而降低预锻时放置坯料的操作难度和降低锻件废品率。使坯料的截面积分布接近终锻件的截面积分布,以减小局部毛边,提高材料利用率,降低生产成本。同时,降低预锻模具在盘部键块处磨损对终锻件的影响,避免因为局部磨损而降低预锻模具的整体使用寿命。

附图说明

15.图1是现有传动轴突缘叉预锻件的结构示意图;

16.图2是图1中a-a剖视图;

17.图3是本实用新型改进后传动轴突缘叉预锻件的结构示意图;

18.图4是图1中b-b剖视图。

具体实施方式

19.如图3和图4所示,本实用新型的突缘叉预锻件新结构,包括盘部1和设在盘部1顶部左右两侧的两个叉耳2,盘部1底面中部沿左右方向预设有减重槽3,盘部1底面设置四个凸起的键块4,每块键块4在临近叉耳2一侧与盘部1侧面之间通过斜面6过渡。

20.斜面6的斜度为45

°

,斜面6的垂直投影由盘部1到键块4的尺寸为8mm(图示中41mm-33mm=8mm)。

21.盘部1侧面在临近叉耳2一侧的斜度为15

°

,盘部1侧面下部与斜面6上部之间通过半径为10mm圆弧面过渡。

22.键块4沿长度方向的尺寸为63.8mm,键块4在临近叉耳2的两个棱角处的圆弧半径分别为13mm和15mm,15mm棱角位于13mm棱角的外侧,键块4在远离叉耳2的两个棱角的圆弧半径均为11mm。

23.本实用新型对盘部1底面的四个键块4处进行了结构改进,以达到较好的效果。首先使用大斜度的斜面6将键块4表面与叉耳2侧的盘部1侧面连接起来,消除原有预锻件键块4处的较宽台阶平面,减少了对预锻模具型腔对应部位的磨损,然后把键块4临近叉耳2的两个棱角的圆角半径加大到13mm和15mm,使预锻件的键块4更加圆滑。

24.在键块4处改变了原有的对称键块4形状和预锻键块4宽度尺寸小于终锻尺寸的设计,将容易产生缺料、折叠等缺陷的临近叉耳2一侧键块4宽度尺寸增加2.2mm并大于终锻尺寸。将叉耳2侧预锻件的盘部1尺寸减小,将叉耳2侧的盘部1斜度由原来的10

°

增加到15

°

,使

预锻件叉耳2侧的形状更加平缓。

25.本实用新型在车间锻造一批后,实践证明:锻件的材料利用率提高0.5%以上;缩短了单件锻件的生产时间,每班产由700件增加为800件,生产效率提高了14%;废品率减小3%。

26.本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

技术特征:

1.突缘叉预锻件新结构,包括盘部和设在盘部顶部左右两侧的两个叉耳,盘部底面中部沿左右方向预设有减重槽,盘部底面设置四个凸起的键块,其特征在于:每块键块在临近叉耳一侧与盘部侧面之间通过斜面过渡。2.根据权利要求1所述的突缘叉预锻件新结构,其特征在于:斜面的斜度为45

°

,斜面的垂直投影由盘部到键块的尺寸为8mm。3.根据权利要求1或2所述的突缘叉预锻件新结构,其特征在于:盘部侧面在临近叉耳一侧的斜度为15

°

,盘部侧面下部与斜面上部之间通过半径为10mm圆弧面过渡。4.根据权利要求1或2所述的突缘叉预锻件新结构,其特征在于:键块沿长度方向的尺寸为63.8mm,键块在临近叉耳的两个棱角处的圆弧半径分别为13mm和15mm,15mm棱角位于13mm棱角的外侧,键块在远离叉耳的两个棱角的圆弧半径均为11mm。

技术总结

突缘叉预锻件新结构,包括盘部和设在盘部顶部左右两侧的两个叉耳,盘部底面中部沿左右方向预设有减重槽,盘部底面设置四个凸起的键块,每块键块在临近叉耳一侧与盘部侧面之间通过斜面过渡。盘部侧面在临近叉耳一侧的斜度为15

技术研发人员:郭艳珺 孟会涛 丁圣杰 刘其勇 陈喜乐 胡卫华 谷刘磊 李洁 李广宇 张恒 安伟浩

受保护的技术使用者:许昌中兴锻造有限公司

技术研发日:2022.06.22

技术公布日:2022/11/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。