1.本实用新型涉及一种热交换器,尤其涉及一种根据温度变化调节冷却液液位升降的热交换器,用于冷却液体。

背景技术:

2.现有的数控机床在使用时需要通过油泵向机床内注入液压油,例如导轨或其他设备,液压油在机床上循环后流回到油箱内,经过使用后流回到油箱内的液压油温度会升高,现有一般通过油冷机对油箱内的液压油进行冷却处理,处理后的液压油再通过油泵重新通入数控机床内使用。

3.但是,油泵在泵入液压油的过程中,液压油的油温会升高,而液压油的温度波动会对数控机床运行的精度造成影响,为保证数控机床运行精度,需要使通入到数控机床的液压油保持在一个温度阈值内,这就需要在油泵上接上一个热交换器,对液压油进行降温。

4.例如专利公开的公告号为cn205047475u压风机冷却水热交换装置,通过将热交换管浸在冷却箱内的冷却液中,将液体通入热交换管中,液体沿着热交换管流动与冷却箱中的冷却液进行热交换散热,再从热交换管另一端出口流出,完成液体的冷却散热。

5.但是现有的热交换器无法根据温度变化调节热交换管与冷却液的换热面积,无法实现使液压油保持在一个温度阈值内。

技术实现要素:

6.基于上述无法实现液压油保持在一个温度阈值等不足,本实用新型提供一种根据温度变化调节冷却液液位升降的热交换器。

7.本实用新型解决上述技术问题所采用的技术方案为:根据温度变化调节冷却液液位升降的热交换器,其特征在于,包括交换器主体、热交换管、温度传感器、控制器和挤压块,交换器主体内设有用于容置冷却液的冷却腔和挤压腔,所述挤压腔和冷却腔通过连通孔连通,所述热交换管上设有进口和出口,热交换管插入在冷却腔内的冷却液中,并与冷却液进行热交换,所述热交换管具有竖直方向的延伸长度,所述挤压块设在挤压腔内,所述交换器主体上设有升降机构,升降机构连接挤压块并能驱动挤压块在挤压腔内升降,挤压块能下压挤压腔内的冷却液,

8.温度传感器感应热交换管出口处液体的温度并传输信号到控制器,控制器控制升降机构驱动挤压块升降,使冷却腔内的冷却液上溢或下降。

9.本实用新型进一步的优选技术方案为:所述挤压块的侧壁与挤压腔的内壁之间密封,所述挤压块下降时挤压挤压腔内的冷却液,使冷却腔内的冷却液上溢。

10.本实用新型进一步的优选技术方案为:所述挤压腔内设有间隔件将挤压腔分隔为上下两层,下层空间通过连通孔与冷却腔连通,间隔件上设有供挤压块穿过的通孔,所述挤压块穿过通孔并能下压下层空间内的冷却液,所述挤压块与间隔件之间密封,所述挤压块升降能改变挤压块浸入冷却液中的体积。

11.本实用新型进一步的优选技术方案为:所述通孔的内壁上安装有密封胶圈,密封胶圈密封间隔件和挤压块之间的间隙。

12.本实用新型进一步的优选技术方案为:所述连通孔设在挤压腔和冷却腔靠近底部的位置。

13.本实用新型进一步的优选技术方案为:所述升降机构包括驱动电机、拉绳、绕绳轮和导向轮,所述驱动电机和导向轮均固定在挤压腔内,绕绳轮固定连接在驱动电机的电机轴上,所述拉绳的一端与绕绳轮连接且卷绕在绕绳轮上,所述拉绳的另一端绕过导向轮并与挤压块连接。

14.本实用新型进一步的优选技术方案为:所述热交换管为绕折的管道,出口和进口分别设在绕折的管道的两端上。

15.另一主题:根据温度变化调节冷却液液位升降的热交换器,其特征在于,包括交换器主体、热交换管、温度传感器、控制器和挤压块,交换器主体内设有用于容置冷却液的冷却腔,所述热交换管上设有进口和出口,热交换管插入在冷却腔内的冷却液中,并与冷却液进行热交换,所述热交换管具有竖直方向的延伸长度,所述挤压块设在冷却腔内,所述交换器主体上设有升降机构,升降机构连接挤压块并能驱动挤压块在冷却腔内升降,所述挤压块能下压冷却腔内的冷却液,

16.温度传感器感应热交换管出口处液体的温度并传输信号到控制器,控制器控制升降机构驱动挤压块升降,挤压块升降后改变挤压块浸在冷却液内的体积,使冷却腔内的冷却液上溢或下降。

17.本实用新型进一步的优选技术方案为:所述热交换管为绕折的管道,出口和进口分别设在绕折的管道的两端上。

18.本实用新型进一步的优选技术方案为:所述升降机构包括驱动电机、拉绳、绕绳轮和导向轮,所述驱动电机和导向轮均固定在交换器主体上,绕绳轮固定连接在驱动电机的电机轴上,所述拉绳的一端与绕绳轮连接且卷绕在绕绳轮上,所述拉绳的另一端绕过导向轮并与挤压块连接。

19.与现有技术相比,本实用新型的优点是将需要冷却的液体从进口通入热交换管中,液体沿着热交换管流动从热交换管的出口流出,在热交换管中的液体通过热交换管与冷却腔内的冷却液接触的部分进行热交换,使液体得到冷却,温度传感器对热交换管出口处流出的液体温度进行监测,当温度传感器感应到温度大于设定温度时,控制器控制挤压块下降,挤压块下降下压冷却液,使冷却腔内的冷却液上溢,增加热交换管与冷却液的接触面积,使经过热交换管的液体能更充分的冷却,从而达到设定温度,当温度传感器感应到温度小于设定温度时,控制器控制挤压块上升,使冷却腔内的冷却液液位下降,减少热交换管与冷却液的接触面积,降低经过热交换管的液体的热交换效率,从而使出口流出的液体达到设定温度。

附图说明

20.以下将结合附图和优选实施例来对本实用新型进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本实用新型范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述

对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

21.图1为实施例一的结构示意图一;

22.图2为实施例一的结构示意图二;

23.图3为实施例一冷却腔的剖切图;

24.图4为实施例一第一种方案的剖切图;

25.图5为实施例一第一种方案的挤压腔剖切图一;

26.图6为实施例一第一种方案的挤压腔剖切图二;

27.图7为实施例一第二种方案的剖切图;

28.图8为实施例一第二种方案的挤压腔剖切图一;

29.图9为实施例一第二种方案的挤压腔剖切图二;

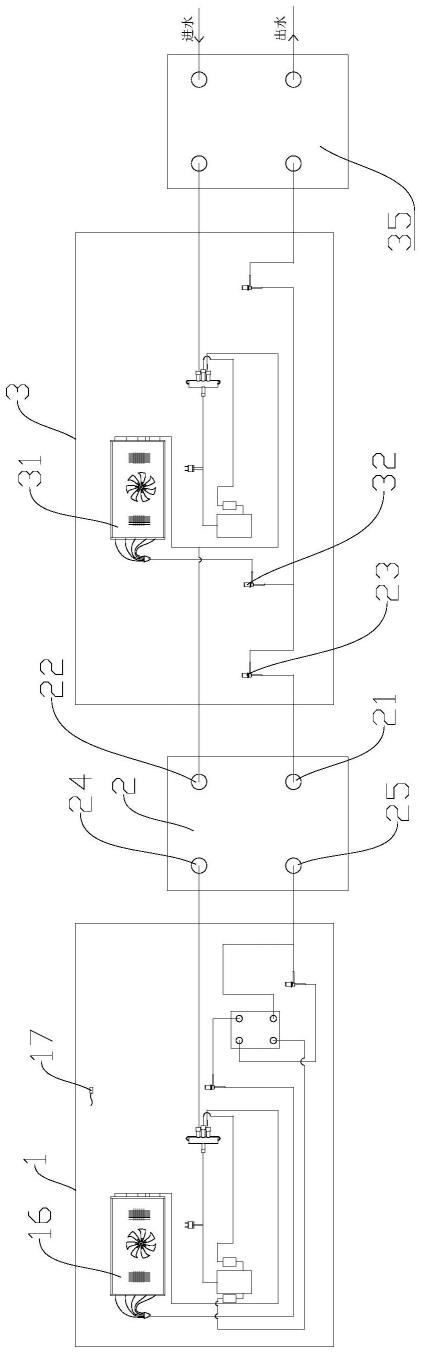

30.图10为实施例二的结构示意图一;

31.图11为实施例二的结构示意图二;

32.图12为实施例二的热交换器和内部热交换管的剖切图;

33.图13为实施例二的剖切图;

34.图14为实施例二挤压块上升时的剖切图;

35.图15为实施例二挤压块下降时的剖切图。

36.图中:1、交换器主体;2、热交换管;3、出口;4、温度传感器;5、进口; 6、支架;7、冷却腔;8、冷却液;9、挤压腔;10、环形槽;11、密封胶圈;12、挤压块;13、拉环;14、驱动电机;15、绕绳轮;16、导向轮;17、固定座;18、拉绳;19、连通孔;20、间隔件;21、下层空间;22、通孔;23、安装架。

具体实施方式

37.以下将参考附图来详细描述本实用新型的优选实施例。本领域中的技术人员将领会的是,这些描述仅为描述性的、示例性的,并且不应被解释为限定了本实用新型的保护范围。

38.应注意到:相似的标号在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中可能不再对其进行进一步定义和解释。

39.实施例一

40.图1-图9所示,根据温度变化调节冷却液液位升降的热交换器,包括交换器主体1、热交换管2、温度传感器4、控制器、挤压块12和升降机构。

41.控制器固定在交换器主体1上。

42.交换器主体1内设有用于容置冷却液8的冷却腔7和挤压腔9,冷却腔7和挤压腔9通过连通孔19连通。优选的,连通孔19设在挤压腔9和冷却腔7靠近底部的位置,挤压腔9内的冷却液8能通过连通孔19流入到冷却腔7中。

43.冷却腔7具有开口向上的腔口。

44.热交换管2插入在冷却腔7内的冷却液8中。具体的,交换器主体1上固定有支架6,支架6延伸至冷却腔7的腔口上方,热交换管2固定在支架6上,且热交换管2从冷却腔7的腔口插入冷却腔7中,并浸入在冷却腔7内的冷却液8 中,热交换管2浸入在冷却液8中的部分与冷却腔7内的冷却液8进行热交换。上述冷却液8可为水。

45.图3所示,热交换管2上设有进口5和出口3,热交换管2的进口5用于与油泵的出口3连接,热交换管2的出口3用于与数控机器上需要液压油的装置连接。当油泵启动向热交换管2内输入液压油时,液压油沿着热交换管2流动,液压油流到热交换管2与冷却液8接触的部分时,液压油通过该部分的热交换管2 与冷却液8进行热交换,经过热交换后的液压油从热交换管2的出口3流出,输送到数控机器上需要液压油的装置中,保证数控机器精准运行。

46.优选的,热交换管2具有竖直方向的延伸长度,并且热交换管2为绕折的管道,出口3和进口5分别设在绕折的管道的两端上,绕折的管道竖直摆设在冷却腔7中,液压油沿着绕折的管道流动与冷却液8进行热交换,绕折的管道增大了热交换管2与冷却液8的接触面积,使液压油在绕折的管道内与冷却液8的热交换效果更好,热交换时间更长。

47.温度传感器4对热交换管2的出口3流出的液压油温度进行监测,优选的,温度传感器4固定在热交换管2上,温度传感器4感应到从出口3流出的液压油温度并传输信号到控制器。

48.图4、图7所示,升降机构设在交换器主体1上,挤压块12设在挤压腔9 内,挤压块12具有一定的体积和重量,挤压块12连接在升降机构上,升降机构驱动挤压块12在挤压腔9内升降,当升降机构驱动挤压块12下降时,挤压块 12能下压挤压腔9内的冷却液8,又由于冷却腔7和挤压腔9之间通过连通孔 19连通,挤压块12下压挤压腔9内的冷却液8时,能使冷却腔7内的冷却液8 液位上升。

49.优选的,升降机构包括驱动电机14、拉绳18、绕绳轮15和导向轮16,驱动电机14固定在挤压腔9内,导向轮16可转动的安装在固定座17上,固定座 17固定在挤压腔9内,绕绳轮15固定连接在驱动电机14的电机轴上,拉绳18 的一端与绕绳轮15连接且卷绕在绕绳轮15上,拉绳18的另一端绕过导向轮16 并与挤压块12连接,导向轮16用于对拉绳18的拉动方向进行导向,挤压块12 上设有用于拉绳18连接的拉环13。

50.驱动电机14的电机轴驱动绕绳轮15正转,使绕绳轮15收卷拉绳18,绕绳轮15在收卷拉绳18的过程中,拉绳18拉动挤压块12竖直方向向上移动;驱动电机14的电机轴驱动绕绳轮15反转,使绕绳轮15松放拉绳18,绕绳轮15在松放拉绳18的过程中,挤压块12受重力作用竖直方向向下移动。驱动电机14 通过驱动绕绳轮15正转或反转控制挤压块12上升或下降。

51.升降机构为市场上常规的驱动升降的结构,并不局限于上述拉绳18拉动挤压块12竖直方向升降移动。升降机构还可为丝杆升降机,丝杆升降机固定在挤压腔9内且位于挤压块12的上方,丝杆升降机的升降丝杆与挤压块12顶部连接,并能驱动挤压块12在挤压腔9内升降;或者升降机构还可为电动伸缩杆,电动伸缩杆固定在挤压腔9内且位于挤压块12的上方,电动伸缩杆的伸缩杆与挤压块12的顶部连接,并能驱动挤压块12在挤压腔9内升降。

52.图4所示,优选的,挤压块12的侧壁与挤压腔9的内壁之间密封,挤压块 12在挤压腔9内做如活塞运动一样的升降运动。

53.挤压腔9的形状与挤压块12的形状相吻合,并且挤压腔9的内壁上设有一圈环形槽10,环形槽10内安装有密封胶圈11,密封胶圈11凸出与环形槽10,密封胶圈11具有弹性,密封胶圈11用于密封挤压块12和挤压腔9内壁之间的间隙,使挤压块12的侧壁与挤压腔9的内壁之间密封性更好。

54.将数控机器所需液压油的温度设定在控制器内作为设定温度。

55.图5所示,当温度传感器4感应到出口3流出的液压油温度低于设定温度时,温度传感器4传输信号到控制器,控制器控制驱动电机14驱动挤压块12上升,使冷却腔7内的冷却液8一部分通过连通孔19流到挤压腔9内,从而使冷却腔 7内的冷却液8液位下降,使热交换管2浸在冷却液8内的部分变少,从而减小热交换管2与冷却液8的接触面积,降低液压油与冷却液8的热交换率,使出口 3流出的液压油温度能下降不会过多,直至达到设定温度,保证数控机器的运行精度。

56.图6所示,当温度传感器4感应到出口3流出的液压油温度高于设定温度时,温度传感器4传输信号到控制器,控制器控制驱动电机14驱动挤压块12下降,挤压快下压挤压腔9内的冷却液8,使挤压腔9内的冷却液8从连通孔19被压入到冷却腔7内,冷却腔7内的冷却液8液位上升,使热交换管2浸在冷却液8 内的部分变多,从而增加热交换管2与冷却液8的接触面积,增加液压油与冷却液8的热交换效率,使出口3流出的液压油温度能下降更多,直至达到设定高度,保证数控机器的运行精度。

57.例如,挤压块12每下压1cm,则挤压块12将挤压腔9内的冷却液8压入到冷却腔7内的体积为1

×

挤压块12下压的截面面积,测量冷却腔7内的冷却液8 液位上升的高度,设高度为h,则挤压块12每下降1cm,冷却腔7内的液位升高 h,挤压块12每上升1cm,冷却腔7内的液位下降h,根据所述热交换管2与冷却液8的接触面积,调整冷却腔7内的液位高度。

58.图7所示,针对上述挤压块12下压挤压腔9内冷却液8的结构,我们还有另一种方案,通过升降机构驱动挤压块12上升或下降,调节挤压块12浸在挤压腔9内的冷却液8中的体积多少,从而调节冷却腔7内冷却液8的上溢或下降。

59.优选的,挤压腔9内设有间隔件20将挤压腔9分隔为上下两层,下层空间 21通过连通孔19与冷却腔7连通,间隔件20上设有供挤压块12穿过的通孔22,挤压块12穿过通孔22并能下压下层空间21内的冷却液8,挤压块12与通孔22 内壁之间密封,通孔22将挤压块12限位在竖直方向上下运动,挤压块12升降能改变挤压块12浸入冷却液8中的体积。通孔22的形状与挤压块12的形状相吻合。

60.间隔件20与挤压腔9内壁固定,间隔件20也能为挤压腔9内壁上的一圈内环边。

61.通孔22内壁上设有一圈环形槽10,环形槽10内安装有密封胶圈11,密封胶圈11凸出与环形槽10,密封胶圈11具有弹性,密封胶圈11用于密封挤压块 12和通孔22内壁之间的间隙,使挤压块12的侧壁与通孔22内壁之间密封性更好。

62.图8所示,当温度传感器4感应到出口3流出的液压油温度低于设定温度时,温度传感器4传输信号到控制器,控制器控制驱动电机14驱动挤压块12上升,使挤压块12浸在挤压腔9内冷却液8中的体积变少,使冷却腔7内的冷却液8 一部分通过连通孔19流到挤压腔9内,从而使冷却腔7内的冷却液8液位下降,使热交换管2浸在冷却液8内的部分变少,从而减小热交换管2与冷却液8的接触面积,降低液压油与冷却液8的热交换率,使出口3流出的液压油温度下降不会过多,直至达到设定温度,保证数控机器的运行精度。

63.图9所示,当温度传感器4感应到出口3流出的液压油温度高于设定温度时,温度传感器4传输信号到控制器,控制器控制驱动电机14驱动挤压块12下降,使挤压块12浸在挤压腔9内冷却液8中的体积变多,使挤压腔9内的冷却液8 从连通孔19被压入到冷却腔7内,冷却腔7内的冷却液8液位上升,使热交换管2浸在冷却液8内的部分变多,从而增加热交换管2与冷却液8的接触面积,增加液压油与冷却液8的热交换效率,使出口3流出的液压油温度能

下降更多,直至达到设定温度,保证数控机器的运行精度。

64.由于冷却液8是充满整个挤压腔9的下层空间21的,使挤压块12每多浸入冷却液8中1立方厘米的体积,挤压腔9内的冷却液8被挤入到冷却腔7内1 立方厘米,由于体积等于截面面积乘以高度,根据冷却腔7内截面面积以及热交换管2的体积,能计算出挤压块12每多浸入冷却液8中1立方厘米体积,冷却腔7内冷却液8液位上升h,当挤压块12上升时,挤压块12每少浸入冷却液8 中1立方厘米体积,冷却腔7内冷却液8液位下降h,根据所述热交换管2与冷却液8的接触面积,调整冷却腔7内的液位高度。

65.温度传感器4和升降机构均与控制器电性连接。

66.本专利不仅能对液压油进行调节散热,其它液体如水,或者气体均能利用本专利的结构进行调节散热。

67.实施例二

68.图10-图15所示,根据温度变化调节冷却液液位升降的热交换器,包括交换器主体1、热交换管2、温度传感器4、控制器、挤压块12和升降机构。

69.控制器固定在交换器主体1上。

70.交换器主体1内设有用于容置冷却液8的冷却腔7,冷却腔7具有开口向上的腔口。

71.图12所示,热交换管2插入在冷却腔7内的冷却液8中。具体的,交换器主体1上固定有支架6,支架6延伸至冷却腔7的腔口上方,热交换管2固定在支架6上,且热交换管2从冷却腔7的腔口插入冷却腔7中,并浸入在冷却腔7 内的冷却液8中,热交换管2浸入在冷却液8中的部分与冷却腔7内的冷却液8 进行热交换。上述冷却液8可为水。

72.热交换管2上设有进口5和出口3,热交换管2的进口5用于与油泵的出口 3连接,热交换管2的出口3用于与数控机器上需要液压油的装置连接。当油泵启动向热交换管2内输入液压油时,液压油沿着热交换管2流动,液压油流到热交换管2与冷却液8接触的部分时,液压油通过该部分的热交换管2与冷却液8 进行热交换,经过热交换后的液压油从热交换管2的出口3流出,输送到数控机器上需要液压油的装置中,保证数控机器精准运行。

73.优选的,热交换管2具有竖直方向的延伸长度,并且热交换管2为绕折的管道,出口3和进口5分别设在绕折的管道的两端上,绕折的管道竖直摆设在冷却腔7中,液压油沿着绕折的管道流动与冷却液8进行热交换,绕折的管道增大了热交换管2与冷却液8的接触面积,使液压油在绕折的管道内与冷却液8的热交换效果更好,热交换时间更长。

74.温度传感器4对热交换管2的出口3流出的液压油温度进行监测,优选的,温度传感器4固定在热交换管2上,温度传感器4感应到从出口3流出的液压油温度并传输信号到控制器。

75.图13所示,升降机构设在交换器主体1上,挤压块12设在冷却腔7内,挤压块12具有一定的体积和重量,挤压块12连接在升降机构上,升降机构驱动挤压块12在冷却腔7内升降,当升降机构驱动挤压块12下降时,挤压块12能浸入到冷却液8中下压冷却腔7内的冷却液8,使冷却腔7内的冷却液8液位上升。

76.优选的,升降机构包括驱动电机14、拉绳18、绕绳轮15和导向轮16,交换器主体1上固定安装有安装架23,安装架23延伸至冷却腔7的腔口上方,驱动电机14固定在安装架23上,导向轮16可转动的安装在固定座17上,固定座 17固定在安装架23上,绕绳轮15固定连接在驱动电机14的电机轴上,拉绳18 的一端与绕绳轮15连接且卷绕在绕绳轮15上,拉绳18

的另一端绕过导向轮16 并与挤压块12连接,导向轮16用于对拉绳18的拉动方向进行导向,挤压块12 上设有用于拉绳18连接的拉环13。

77.驱动电机14的电机轴驱动绕绳轮15正转,使绕绳轮15收卷拉绳18,绕绳轮15在收卷拉绳18的过程中,拉绳18拉动挤压块12竖直方向向上移动;驱动电机14的电机轴驱动绕绳轮15反转,使绕绳轮15松放拉绳18,绕绳轮15在松放拉绳18的过程中,挤压块12受重力作用竖直方向向下移动。驱动电机14 通过驱动绕绳轮15正转或反转控制挤压块12上升或下降。

78.挤压块12升降后改变挤压块12浸在冷却液8内的体积,使冷却腔7内的冷却液8上溢或下降。

79.升降机构为市场上常规的驱动升降的结构,并不局限于上述拉绳18拉动挤压块12竖直方向升降移动。升降机构还可为丝杆升降机,丝杆升降机固定在安装架23上且位于挤压块12的上方,丝杆升降机的升降丝杆与挤压块12顶部连接,并能驱动挤压块12在冷却腔7内升降;或者升降机构还可为电动伸缩杆,电动伸缩杆固定在安装架23上且位于挤压块12的上方,电动伸缩杆的伸缩杆与挤压块12的顶部连接,并能驱动挤压块12在冷却腔7内升降。

80.将数控机器所需液压油的温度设定在控制器内作为设定温度。

81.图14所示,当温度传感器4感应到出口3流出的液压油温度低于设定温度时,温度传感器4传输信号到控制器,控制器控制驱动电机14驱动挤压块12 上升,使挤压块12浸在冷却腔7内冷却液8中的体积变小,从而使冷却腔7内的冷却液8液位下降,使热交换管2浸在冷却液8内的部分变少,从而减小热交换管2与冷却液8的接触面积,降低液压油与冷却液8的热交换率,使出口3 流出的液压油温度下降不会过多,直至达到设定温度,保证数控机器的运行精度。

82.图15所示,当温度传感器4感应到出口3流出的液压油温度高于设定温度时,温度传感器4传输信号到控制器,控制器控制驱动电机14驱动挤压块12 下降,使挤压块12浸在冷却腔7内冷却液8中的体积变多,冷却腔7内的冷却液8液位上升,使热交换管2浸在冷却液8内的部分变多,从而增加热交换管2 与冷却液8的接触面积,增加液压油与冷却液8的热交换效率,使出口3流出的液压油温度能下降更多,直到达到设定温度,保证数控机器的运行精度。

83.挤压块12每多浸入冷却液8中1立方厘米的体积,冷却腔7内冷却液8上溢1立方厘米的体积,根据冷却腔7内截面面积以及热交换管2的体积,能计算出挤压块12每多浸入冷却液8中1立方厘米体积,冷却腔7内冷却液8液位上升h,当挤压块12上升时,挤压块12每少浸入冷却液8中1立方厘米体积,冷却腔7内冷却液8液位下降h,根据所述热交换管2与冷却液8的接触面积,调整冷却腔7内的液位高度。

84.温度传感器4和升降机构均与控制器电性连接。

85.本专利不仅能对液压油进行调节散热,其它液体如水,或者气体均能利用本专利的结构进行调节散热。

86.以上对本实用新型所提供的根据温度变化调节冷却液液位升降的热交换器进行了介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型及核心思想。应当指出,对于本技术领域的普通技术

人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。