1.本实用新型涉及导电连接技术领域,尤其是涉及一种采用弯折压迫和弯折导电片方式的自耦合导线接线器。

背景技术:

2.现有的插接式的连接器,分为外壳束缚结构连接器和五金束缚结构连接器。

3.外壳束缚结构的插接式连接器有一个v型弹片和一个不与弹片连接的导电片构成,v 型弹片和导电片被束缚在由其主体约束的不同位置的特定结构内,在导线未插入前,弹片和导电片处于非连接状态,当导线插入后,v型弹片的一端发生形变,将导线压迫在导电片上,这时由于弹片结构简单,没有考虑到压迫力的有效分解,v型弹片的另外一端也会由于力的直接传递要求发生形变,然而由于其约束在主体的特定结构内,形变被阻止,所以就产生了对导线的压迫力,实现连接和约束功能,然而这样主体的约束结构就承受了弹片变形产生的所有力,对主体材料的要求很高,特别是通电后产生的高温,会造成主体的形变,从而失去其有效连接作用。美国专利6746286b2已经公开了这种结构的一个实例。

4.另一种五金束缚的连接器,是通过铆接或焊接等连接方式,将导电片固定的弹片上,弹片安装在主体内的自由空间,虽然实现了由弹片和导电片的连接体承受导线插入后的压迫力的内部消化分解,但是由于铆接或焊接的实施空间要求,弹片也只能设计成简单结构,不能对压迫力进行有效的内部分解,另外由于导电片已经事先固定在弹片的特定位置上,导线插入后的接触面只能依据压迫力的大小来确定,增加对制造材料的要求,从而升高成本,加之铆接或焊接实施的可靠性,以及导线插入后的压迫力对铆接或焊接节点的牢固程度要求很高,一旦铆接和焊接节点因受力产生脱离,会大幅度降低导线连接的可靠行。同时由于铆接和焊接等实施要求会造成制造这种连接器的工艺复杂,制造的设备也更复杂,从而导致成本升高,欧洲专利1855353a2已经公开了这种结构的一个实例。

技术实现要素:

5.本实用新型为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

6.一种采用弯折压迫和弯折导电片方式的自耦合导线接线器,包括主体、弹片和导电片,主体内设置有用于容纳弹片和导电片的耦合空间,且主体上开设有穿过耦合空间的插线孔,弹片和导电片装配在耦合空间中,并通过耦合空间使弹片和导电片保持可自耦合的状态;其中:

7.弹片设置有一个或多个压线单元,压线单元包括中部的压线部和分别位于压线部两旁的两个形变部,压线部和形变部通过上部进行一体成型,形变部低靠在耦合空间中,并对应于插线孔两旁,使压线部的下部活动在插线孔间;当压线单元设置为多个时,多个压线单元之间设置有避免相互干扰的撕开结构;

8.导电片设计成低靠于形变部的弯折结构,在导电片低靠形变部的端部成型有穿过两形变部之间的齿状结构,该齿状结构深入插线孔,使齿状结构与压线部之间配合形成有

用于夹紧导线端的耦合间隙。

9.优选地,在形变部上设置有上部的第一折弯角、中部的第二折弯角和下部的第三折弯角,第一折弯角、第二折弯角和第三折弯角共同构成波浪状结构的形变部。

10.优选地,当压线单元设置为多个时,各压线单元之间的连接为水平连接或垂直连接。

11.优选地,在压线单元水平连接的情况下,相邻压线单元之间通过位于第二折弯角以下部分的形变部进行平面连接,构成一个水平连接结构的弹片,相邻压线单元之间位于第二折弯角上部分的形变部之间相互分离,避免多个压线单元之间的相互干扰;弹片在各形变部第三折弯角弯折后的平面间留有第一装配间隙,用以安装导电片。

12.优选地,在压线单元水平连接的情况下,位于第三折弯角以上部分的形变部成型有将各压线单元的形变部进行一体连接的连接面,连接面与压线部之间具有分隔开来的间距。

13.优选地,在压线单元水平连接的情况下,导电片沿中部进行折弯,且在导电片折弯的平面间留有第二装配间隙,用以安装弹片,折弯后导电片的两端位于同侧,齿状结构成型在导电片的一端。

14.优选地,在压线单元水平连接的情况下,相邻压线单元之间通过位于第二折弯角以下部分的形变部进行平面连接,构成一个水平连接结构的弹片,相邻压线单元之间位于第二折弯角上部分的形变部之间相互分离,避免多个压线单元之间的相互干扰;弹片在各形变部第三折弯角弯折后的平面间留有第一装配间隙,用以安装导电片;位于第三折弯角以上部分的形变部成型有将各压线单元的形变部进行一体连接的连接面,连接面与压线部之间具有分隔开来的间距;导电片沿中部进行折弯,且在导电片折弯的平面间留有第二装配间隙,用以安装弹片,折弯后导电片的两端位于同侧,齿状结构成型在导电片的一端;

15.导电片通过对应有齿状结构的一端插入到第一装配间隙,且齿状结构上的齿牙个数与压线单元的个数相对应,齿状结构深入连接面与压线部之间分隔开来的间距,将齿状结构上的每个齿牙限制在对应其压线单元的两个形变部之间,连接面插入到第二装配间隙内,使导电片和弹片之间构成相互钩接配合的结构。

16.优选地,在压线单元垂直连接的情况下,形变部第三折弯角弯折后形成一垂直连接面,垂直相邻的两压线单元之间通过该垂直连接面进行相结合,构成一个垂直连接结构的弹片,使相邻两个压线单元的形变部的第三折弯角弯折后的平面间留有第三装配间隙,且相邻两个压线单元的压线部之间具有分隔开来的间距,用以安装导电片。

17.优选地,在压线单元垂直连接的情况下,分别位于压线部两侧旁的两个形变部的垂直连接面各自向压线部一侧延伸出一个圆弧凸起部分,每个圆弧凸起部分均向内弯折,共同形成导电片弯折内角的支撑面。

18.优选地,在压线单元垂直连接的情况下,导电片沿中部进行折弯,且在导电片折弯的平面间留有配合支撑面的第四装配间隙,折弯后导电片的两端位于同侧,齿状结构成型在导电片的两端上。

19.优选地,在压线单元垂直连接的情况下,形变部第三折弯角弯折后形成一垂直连接面,垂直相邻的两压线单元之间通过该垂直连接面进行相结合,构成一个垂直连接结构的弹片,使相邻两个压线单元的形变部的第三折弯角弯折后的平面间留有第三装配间隙,

且相邻两个压线单元的压线部之间具有分隔开来的间距,用以安装导电片;分别位于压线部两侧旁的两个形变部的垂直连接面各自向压线部一侧延伸出一个圆弧凸起部分,每个圆弧凸起部分均向内弯折,共同形成导电片弯折内角的支撑面;导电片沿中部进行折弯,且在导电片折弯的平面间留有配合支撑面的第四装配间隙,折弯后导电片的两端位于同侧,齿状结构成型在导电片的两端上;

20.导电片的两端插入到第三装配间隙中,并且导电片的两端分别相抵在相邻两压线单元的第三折弯角处,其中,齿状结构上的齿牙个数与压线单元的个数相对应,齿状结构深入两相邻压线部之间的间距,将齿状结构上的每个齿牙限制在相邻两个压线单元的两个垂直连接面之间,与此同时,支撑面深入到第四装配间隙中,并且支撑面与导电片的内角面进行相抵。

21.优选地,主体包括有外壳和插接于外壳的内塞,外壳和内塞之间对应形成耦合空间,插线孔贯穿于内塞,并延伸进外壳内部。

22.优选地,外壳的为单向开放式结构,在外壳的侧壁上开设有卡槽。

23.优选地,内塞的侧壁上开设有卡块,内塞分为两部分结构,一部分为宽体结构,另一部分为窄体结构。

24.优选地,外壳的为单向开放式结构,在外壳的侧壁上开设有卡槽;内塞分为两部分结构,一部分为宽体结构,另一部分为窄体结构,在内塞窄体结构的侧壁上开设有卡块,内塞的窄体结构深入外壳内部,用以限制弹片和导电片的位置,宽体结构配合外壳的外框,用以限制窄体结构深入的距离,并通过卡块与卡槽进行卡接固定,防止内塞脱落。

25.优选地,插线孔具有对应于外壳部分的导向定位孔,导向定位孔连通于耦合空间,导向定位孔的数量依据压线单元的数量而设置,各导向定位孔之间有第一隔离结构,第一隔离结构将各导向定位孔相互分隔开,使多个导向定位孔均构成限制导线在其内摆动幅度的结构。

26.优选地,插线孔具有对应于内塞部分的方形导线孔,方形导线孔为贯通结构,且方形导线孔连通于耦合空间,方形导线孔的数量依据压线单元的数量而设置,各方形导线孔之间有第二隔离结构,第二隔离结构将各方形导线孔相互分隔开。

27.优选地,主体包括有外壳和插接于外壳的内塞,外壳和内塞之间对应形成耦合空间,插线孔贯穿于内塞,并延伸进外壳内部,插线孔具有对应于外壳部分的导向定位孔,插线孔具有对应于内塞部分的方形导线孔,导向定位孔和导向定位孔均与耦合空间连通,且导向定位孔和导向定位孔相对应,在外壳内对应导向定位孔的边缘设计有配合弹片形状的第一波浪状结构,第一波浪状结构对应弹片各压线单元中形变部的第一折弯角、第二折弯角和第三折弯角。

28.优选地,主体包括有外壳和插接于外壳的内塞,外壳和内塞之间对应形成耦合空间,插线孔贯穿于内塞,并延伸进外壳内部,插线孔具有对应于外壳部分的导向定位孔,插线孔具有对应于内塞部分的方形导线孔,导向定位孔和导向定位孔均与耦合空间连通,且导向定位孔和导向定位孔相对应,内塞深入外壳内部的部分设计有配合弹片和导电片形状的第二波浪状结构,第二波浪状结构对应弹片各压线单元中形变部的第一折弯角、第二折弯角和第三折弯角,第二波浪状结构还对应导电片的折弯结构。

29.优选地,主体包括有外壳和插接于外壳的内塞,在外壳内对应导向定位孔的边缘

设计有配合弹片形状的第一波浪状结构,内塞深入外壳内部的部分设计有配合弹片和导电片形状的第二波浪状结构,第一波浪状结构和第二波浪状结构之间形成用于容纳弹片和导电片的耦合空间。

30.与现有技术相比,本实用新型的有益效果是:

31.将导线接线器主要设置为主体、弹片和导电片三个结构,采用耦合的方式进行配合,通过将弹片和导电片进行结构上的相互约束,并配合主体耦合空间的结构设计,使弹片和导电片合拢覆盖于穿过耦合空间的插线孔上,当插入导线后,导线顶住弹片和导电片,将强迫弹片和导电片进行自耦合,提高了弹片和导电片的灵活配合程度,使导线能够更为合理地插入到导线连接器中,既能够保证导线与导线接线器进行牢固连接,又能够保证导电片和导线达到更好地导电效果;并且通过这一设计,除去了铆接或焊接工序,降低了生产制作过程中成本和时间的耗费;

32.针对弹片和导电片合拢覆盖的结构稳定性设置上,通过在导电片低靠形变部的端部成型有穿过两形变部之间的齿状结构,该齿状结构深入插线孔,使齿状结构与压线部之间配合形成有用于夹紧导线端的耦合间隙,这一结构设计,使得弹片和导电片之间的相互制约程度进一步提高,从而更进一步加强弹片和导电片之间的自耦合效果;

33.通过将形变部设置为折弯的结构,使形变部产生多个折弯结构,压线部压迫导线时,能够通过多个折弯结构实现力的合理分解,达到更好的弹性压迫效果,使弹片能够在更小的体积下具有相同支撑力,从而能够做到缩小导线接线器的体积,并且对力进行合理分解,避免局部受力因金属疲劳的加快造成的压迫力降低,提高弹片的使用寿命;

34.设置多个插线孔之间相互隔离,具体是在对应于外壳的导向定位孔之间的部分设置第一隔离结构,在对应于内塞的方形导线孔之间的部分设置第二隔离结构,能够约束了线在插线孔里面活动的空间,减少线晃动带来的接触不稳定情况。

35.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

36.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

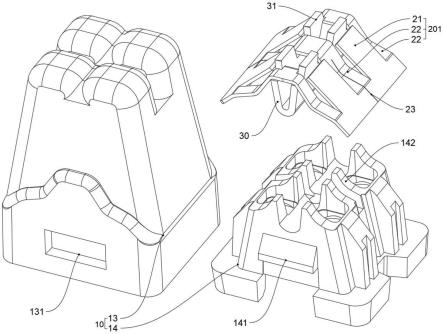

37.图1是本实用新型实施例1的结构爆炸图;

38.图2是本实用新型图1中弹片和导电片组合后的结构示意图;

39.图3是本实用新型实施例1的横截面结构示意图;

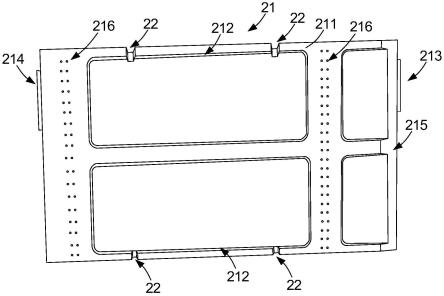

40.图4是本实用新型实施例1中主体的拆卸结构示意图;

41.图5是本实用新型实施例1中弹片和导电片组装示意图;

42.图6是本实用新型实施例2的结构爆炸图;

43.图7是本实用新型图6中弹片和导电片组合后的结构示意图;

44.图8是本实用新型实施例2的横截面结构示意图;

45.图9是本实用新型实施例2中主体的拆卸结构示意图;

46.图10是本实用新型实施例2中弹片和导电片组装示意图。

47.图中的附图标记及名称如下:

48.主体10、弹片20、导电片30、耦合空间11、插线孔12、外壳13、内塞14、第一隔离结构15、第二隔离结构16、压线部21、形变部22、撕开结构23、第一装配间隙24、第三装配间隙25、支撑面26、齿状结构31、第二装配间隙34、第四装配间隙35、导向定位孔121、方形导线孔122、卡槽131、第一波浪状结构132、卡块141、第二波浪状结构 142、压线单元201、第一折弯角221、第二折弯角222、第三折弯角223。

具体实施方式

49.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

50.请参阅图1到图10,本实用新型实施例中,一种采用弯折压迫和弯折导电片方式的自耦合导线接线器,包括主体10、弹片20和导电片30,主体10内设置有用于容纳弹片20 和导电片30的耦合空间11,且主体10上开设有穿过耦合空间11的插线孔12,弹片20 和导电片30装配在耦合空间11中,并通过耦合空间11使弹片20和导电片30保持可自耦合的状态;其中:

51.弹片20设置有一个或多个压线单元201,压线单元201包括中部的压线部21和分别位于压线部21两旁的两个形变部22,压线部21和形变部22通过上部进行一体成型,形变部22低靠在耦合空间11中,并对应于插线孔12两旁,使压线部21的下部活动在插线孔12间;当压线单元201设置为多个时,多个压线单元201之间设置有避免相互干扰的撕开结构23;

52.导电片30设计成低靠于形变部22的弯折结构,在导电片30低靠形变部22的端部成型有穿过两形变部22之间的齿状结构31,该齿状结构31深入插线孔12,使齿状结构31 与压线部21之间配合形成有用于夹紧导线端的耦合间隙。

53.在本实用新型技术方案中,将导线接线器主要设置为主体10、弹片20和导电片30三个结构,采用耦合的方式进行配合,通过将弹片20和导电片30进行结构上的相互约束,并配合主体10耦合空间11的结构设计,使弹片20和导电片30合拢覆盖于穿过耦合空间 11的插线孔12上,当插入导线后,导线顶住弹片20和导电片30,将强迫弹片20和导电片30进行自耦合,提高了弹片20和导电片30的灵活配合程度,使导线能够更为合理地插入到导线连接器中,既能够保证导线与导线接线器进行牢固连接,又能够保证导电片30 和导线达到更好地导电效果;并且通过这一设计,除去了铆接或焊接工序,降低了生产制作过程中成本和时间的耗费;

54.针对弹片20和导电片30合拢覆盖的结构稳定性设置上,通过在导电片30低靠形变部22的端部成型有穿过两形变部22之间的齿状结构31,该齿状结构31深入插线孔12,使齿状结构31与压线部21之间配合形成有用于夹紧导线端的耦合间隙,这一结构设计,使得弹片20和导电片30之间的相互制约程度进一步提高,从而更进一步加强弹片20和导电片30之间的自耦合效果。

55.请参阅图5和图10,在形变部22上设置有上部的第一折弯角221、中部的第二折弯

角222和下部的第三折弯角223,第一折弯角221、第二折弯角222和第三折弯角223共同构成波浪状结构的形变部22;通过这一设计,使形变部22具有三个折弯角,在压迫导线时,压线部21产生形变,逼迫第一折弯角221往合拢的方向发生形变,第一折弯角221 发生形变时,将逼迫第二折弯角222往张开的方向发生形变,第二折弯角222发生形变时,又逼迫第三折弯角223往合拢的方向发生形变,使力能够进行合理地分解。

56.请参阅图1到图4和图6到图9,主体10包括有外壳13和插接于外壳13的内塞14,外壳13和内塞14之间对应形成耦合空间11,插线孔12贯穿于内塞14,并延伸进外壳13 内部;其中:

57.针对于外壳13和内塞14的连接结构,设置外壳13的为单向开放式结构,在外壳13 的侧壁上开设有卡槽131;内塞14分为两部分结构,一部分为宽体结构,另一部分为窄体结构,在内塞14窄体结构的侧壁上开设有卡块141,内塞14的窄体结构深入外壳13内部,用以限制弹片20和导电片30的位置,宽体结构配合外壳13的外框,用以限制窄体结构深入的距离,并通过卡块141与卡槽131进行卡接固定,防止内塞14脱落。

58.针对于插线孔12的结构设计,插线孔12具有对应于外壳13部分的导向定位孔121,导向定位孔121连通于耦合空间11,导向定位孔121的数量依据压线单元201的数量而设置,各导向定位孔121之间有第一隔离结构15,第一隔离结构15将各导向定位孔121相互分隔开,使多个导向定位孔121均构成限制导线在其内摆动幅度的结构;插线孔12具有对应于内塞14部分的方形导线孔122,方形导线孔122为贯通结构,且方形导线孔122 连通于耦合空间11,方形导线孔122的数量依据压线单元201的数量而设置,各方形导线孔122之间有第二隔离结构16,第二隔离结构16将各方形导线孔122相互分隔开。

59.针对于耦合空间11的结构设计,在外壳13内对应导向定位孔121的边缘设计有配合弹片20形状的第一波浪状结构132,第一波浪状结构132对应弹片20各压线单元201中形变部22的第一折弯角221、第二折弯角222和第三折弯角223;内塞14深入外壳13内部的部分设计有配合弹片20和导电片30形状的第二波浪状结构142,第二波浪状结构142 对应弹片20各压线单元201中形变部22的第一折弯角221、第二折弯角222和第三折弯角223,第二波浪状结构142还对应导电片30的折弯结构;第一波浪状结构132和第二波浪状结构142之间形成用于容纳弹片20和导电片30的耦合空间11。

60.请参阅图1到图10,当压线单元201设置为多个时,各压线单元201之间的连接为水平连接或垂直连接,其中:

61.在压线单元201水平连接的情况下,相邻压线单元201之间通过位于第二折弯角222 以下部分的形变部22进行平面连接,构成一个水平连接结构的弹片20,相邻压线单元201 之间位于第二折弯角222上部分的形变部22之间相互分离,避免多个压线单元201之间的相互干扰;弹片20在各形变部22第三折弯角223弯折后的平面间留有第一装配间隙24,用以安装导电片30;

62.位于第三折弯角223以上部分的形变部22成型有将各压线单元201的形变部22进行一体连接的连接面,连接面与压线部21之间具有分隔开来的间距;

63.导电片30沿中部进行折弯,且在导电片30折弯的平面间留有第二装配间隙34,用以安装弹片20,折弯后导电片30的两端位于同侧,齿状结构31成型在导电片30的一端;

64.导电片30通过对应有齿状结构31的一端插入到第一装配间隙24,且齿状结构31上

的齿牙个数与压线单元201的个数相对应,齿状结构31深入连接面与压线部21之间分隔开来的间距,将齿状结构31上的每个齿牙限制在对应其压线单元201的两个形变部22之间,连接面插入到第二装配间隙34内,使导电片30和弹片20之间构成相互钩接配合的结构。

65.在压线单元201垂直连接的情况下,形变部22第三折弯角223弯折后形成一垂直连接面,垂直相邻的两压线单元201之间通过该垂直连接面进行相结合,构成一个垂直连接结构的弹片20,使相邻两个压线单元201的形变部22的第三折弯角223弯折后的平面间留有第三装配间隙25,且相邻两个压线单元201的压线部21之间具有分隔开来的间距,用以安装导电片30;

66.分别位于压线部21两侧旁的两个形变部22的垂直连接面各自向压线部21一侧延伸出一个圆弧凸起部分,每个圆弧凸起部分均向内弯折,共同形成导电片30弯折内角的支撑面26;

67.导电片30沿中部进行折弯,且在导电片30折弯的平面间留有配合支撑面26的第四装配间隙35,折弯后导电片30的两端位于同侧,齿状结构31成型在导电片30的两端上;

68.导电片30的两端插入到第三装配间隙25中,并且导电片30的两端分别相抵在相邻两压线单元201的第三折弯角223处,其中,齿状结构31上的齿牙个数与压线单元201 的个数相对应,齿状结构31深入两相邻压线部21之间的间距,将齿状结构31上的每个齿牙限制在相邻两个压线单元201的两个垂直连接面之间,与此同时,支撑面26深入到第四装配间隙35中,并且支撑面26与导电片30的内角面进行相抵。

69.结合实际,将自耦合导线接线器设置为多个插线孔12的结构,并且将多个插线孔12 相互隔离设置,能够约束了线在里面活动的空间,减少线晃动带来的接触不稳定情况,为了满足不同规格产品的需求,将从下面两个实施例进行更进一步说明:

70.【实施例1】

71.请参阅图1到图5,将弹片20上的压线单元201设置为多个,并将多个压线单元201 设置为水平连接结构,多个插线孔12与多个压线单元201一一对应,通过这种结构设计,以三个插线孔12作为举例,能够满足奇数个插线孔12的导线连接器,具体是将多个压线单元201排列成一排,相邻两个压线单元201通过其中一个形变部22进行一体结合,使多个压线单元201能够一体成型;此外设置弹片20在各形变部22第三折弯角223弯折后的平面间留有第一装配间隙24,导电片30沿中部进行折弯,使导电片30折弯的平面间留有第二装配间隙34;导电片30通过对应有齿状结构31的一端插入到第一装配间隙24,且齿状结构31上的齿牙个数与压线单元201的个数相对应,齿状结构31深入连接面与压线部21之间分隔开来的间距,将齿状结构31上的每个齿牙限制在对应其压线单元201的两个形变部22之间,连接面插入到第二装配间隙34内,使导电片30和弹片20之间构成相互钩接配合的结构。

72.【实施例2】

73.请参阅图6到图10,将弹片20上的压线单元201设置为多个,并将多个压线单元201 设置为双排的排列结构,将两排压线单元201之间设置为垂直连接结构,每排压线单元201 设置为水平连接结构,形变部22第三折弯角223弯折后形成一垂直连接面,垂直相邻的两压线单元201之间通过该垂直连接面进行相结合,使相邻两个压线单元201的形变部22 的第三折弯角223弯折后的平面间留有第三装配间隙25;分别位于压线部21两侧旁的两个形变部22的垂直连接面各自向压线部21一侧延伸出一个圆弧凸起部分,每个圆弧凸起部分均向

内弯折,共同形成导电片30弯折内角的支撑面26;导电片30沿中部进行折弯,且在导电片30折弯的平面间留有配合支撑面26的第四装配间隙35,折弯后导电片30的两端位于同侧,齿状结构31成型在导电片30的两端上;导电片30的两端插入到第三装配间隙25中,并且导电片30的两端分别相抵在相邻两压线单元201的第三折弯角223处,其中,齿状结构31上的齿牙个数与压线单元201的个数相对应,齿状结构31深入两相邻压线部21之间的间距,将齿状结构31上的每个齿牙限制在相邻两个压线单元201的两个垂直连接面之间,与此同时,支撑面26深入到第四装配间隙35中,并且支撑面26与导电片30的内角面进行相抵。

74.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。