1.本发明涉及输入轴设备加工技术领域,特别是输入轴防渗涂料涂敷设备及其施工方法。

背景技术:

2.目前的常用防渗碳的方式有机械加工法、局部镀铜、防渗碳涂料。机械加工法一般要在渗碳后不淬火,用机械加工的方法切削掉渗碳层,该法费时、费工序较少用。镀铜的方法可靠,但成本高,还有三废的问题。防渗碳涂料相对工艺成熟、质量可控。根据输入轴的结构特点,现行的涂料防渗方式可满足要求,且相对于其他两种防渗方式,加工成本低,效率高。

3.涂料的涂敷方式有刷涂、喷涂、浸涂等。汽车产品对涂敷可靠性和可控性的要求高,有必要研究开发专用的涂敷设备来代替手工涂敷。自动化设备涂敷代替手工解决了涂敷过程不可控、重复性差、效率低的问题。避免了人工涂敷的可靠性差,涂层厚度不均匀,导致防渗碳效果差,容易产生漏渗碳的现象。

技术实现要素:

4.为了克服现有技术的上述缺点,本发明的目的是提供输入轴防渗涂料涂敷设备及其施工方法。

5.本发明解决其技术问题所采用的技术方案是:输入轴防渗涂料涂敷施工方法,包括以下步骤:

6.1)将待涂覆件固定在输入轴防渗涂料涂敷设备上,待涂覆件倾斜浸入涂料深d;

7.2)正向旋转数周让浸泡在槽中使待涂覆件的防渗碳范围内均匀被涂上涂料;

8.3)涂料盒下降,将待涂覆件置水平,多次旋停;

9.4)转移待涂覆件到带有辅热的干燥机上完成自然干燥。

10.作为本发明的进一步改进:所述涂料为稀释a-c-1-2类硼酸涂料,所述涂料由涂料和稀释剂配比调整黏度后涂敷。所述a-c-1-2类涂料属硼酸盐系的涂料,防渗碳效果较好,去除易、涂敷时环境温湿度敏感,所以涂敷过程需要设立一个独立的、可控制温湿度的空间内进行,对炉内渗碳氛围气和设备有影响;结合本输入轴的防渗碳范围和技术要求,选用防渗效果较好的a-c-1-2类硼酸涂料和专用稀释剂,其可靠性、再现性好,去除方便,涂料去除方法选用真空溶剂清洗 温水浸泡,真空溶剂清洗为洗淬火油,温水浸泡洗防渗碳涂料,高温后遇到水粉化悬浮在水里。产品有较多盲孔,不能使用a-c-0-3类涂料涂敷,因为高温后淬火后需要抛丸处理才能去除,钢丸容易留在产品盲孔里。

11.作为本发明的进一步改进:所述涂料的粘度范围在2.5~3.0dpa

·

s,所述涂料的粘度按不同温度、湿度下选择。

12.作为本发明的进一步改进:所述步骤1)中待涂覆件与水平线呈24~37

°

倾斜。

13.作为本发明的进一步改进:所述步骤1)中待涂覆件倾斜浸入涂料深d由涂料升降

组件控制,所述涂料升降组件与测距系统连接,所述测距系统上的测距组件对着涂料液面方向。

14.作为本发明的进一步改进:所述涂料深d为设定值,由涂料深d和涂料液面高度算得涂料液面上升高度,所述涂料液面上升高度用于控制涂料升降组件上升下降的速度,所述涂料液面上升高度的计算公式如下:

15.h3=h

2-h1 d

16.式中:h2>h3;

17.h3是涂料液面上升的高度;

18.h2是传感器到液面的高度;

19.h1为传感器到待涂覆件防渗区域的高度;

20.d为涂料浸入的深度。

21.作为本发明的进一步改进:所述控制涂料升降组件控制涂料盒上升的高度和速度,所述涂料盒上升初始速度为v1,当h3大于h

x

,所述控制涂料升降组件控制涂料盒上升的速度为v2。

22.作为本发明的进一步改进:所述v1的速度为5mm/s,所述v2的速度为2.5mm/s。

23.本发明还提供应用输入轴防渗涂料涂敷施工方法的输入轴防渗涂料涂敷设备,包括装夹待涂覆件组件、翻转组件、涂料盒、涂料升降组件和测距系统,所述装夹待涂覆件组件用于固定待涂覆件,所述翻转组件设有与装夹待涂覆件组件连接的转动部,所述翻转组件与所述涂料盒沿所述涂料盒的深度方向间隔设置,所述测距系统的测距部件对着涂料盒的液面方向。

24.作为本发明的进一步改进:所述装夹待涂覆件组件安装在安装座上,所述翻转组件可转动地设置于所述安装座。

25.作为本发明的进一步改进:所述装夹待涂覆件组件包括若干个设在同一水平面的回转转针,所述回转转针固定在待涂覆件的两端。

26.作为本发明的进一步改进:所述回转转针连接第一伺服电机、第一联轴器及直齿锥齿轮,直齿锥齿轮固定安装在传动轴上,与转轴上的直齿锥齿轮啮合,通过第一伺服电机驱动第一联轴器带动传动轴转动,进而带动转轴转动。

27.作为本发明的进一步改进:所述翻转组件包括翻转件及第一插接件,所述翻转件设有所述第一转动部,所述翻转件与所述第一插接件连接,所述第一插接件插设于插接孔。

28.作为本发明的进一步改进:所述翻转组件包括第一驱动件、转轴及安装件,所述转轴的一端与所述第一驱动件连接,另一端设有所述第一转动部,所述第一驱动件用于驱动所述转轴转动,所述安装件设有用于与所述待涂覆件转动连接的第二转动部,所述第二转动部与所述第一转动部间隔设置,所述安装件可移动地设置于所述翻转件。

29.与现有技术相比,本发明的有益效果是:

30.1)通过装夹待涂覆件组件和翻转组件,实现将待涂覆件可倾角可调,亦可以快速水平滴液的功能;

31.2)利用超声波实时测距,伺服电机精确控制涂料液面上升距离,设备自动补偿浸深,精确控制待涂覆件浸入深度;

32.3)设有伺服电机精确控制旋转周数和角度,去除多余的涂料,使涂敷效果更均匀。

附图说明

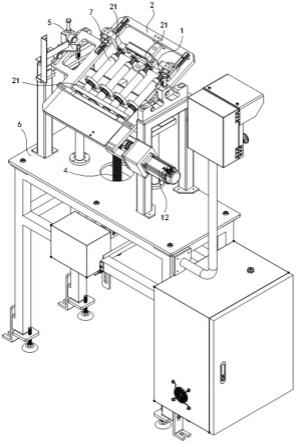

33.图1为本发明的结构示意图。

34.图2为本发明的结构示意图。

35.图3为本发明待涂覆件的结构示意图。

36.图4为图3中a部的局部放大图。

37.附图标记:101、涂覆面,102、rr面,103、fr面,1、装夹待涂覆件组件,2、翻转组件,3、涂料盒,4、涂料升降组件,5、测距系统,6、安装座,7、待涂覆件,12、第一伺服电机,21、第一转动部,41、涂料升降驱动,42、限位传感器,43、丝杆。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

40.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.在本技术所提供的几个实施例中,应该理解到,所揭露的技术内容,可通过其它的方式实现。其中,以上所描述的装置实施例仅仅是示意性的,例如所述单元的划分,可以为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,单元或模块的间接耦合或通信连接,可以是电性或其它的形式。

42.现结合附图说明与实施例对本发明进一步说明:

43.参照图1~4,本发明公开输入轴防渗涂料涂敷设备及其施工方法,输入轴防渗涂料涂敷施工方法,包括以下步骤:

44.1)将待涂覆件固定在输入轴防渗涂料涂敷设备上,待涂覆件倾斜浸入涂料深d;

45.2)正向旋转数周让浸泡在槽中使待涂覆件的防渗碳范围内均匀被涂上涂料;

46.3)涂料盒下降,将待涂覆件置水平,多次旋停;

47.4)转移待涂覆件到带有辅热的干燥机上完成自然干燥。

48.进一步地,根据jb/t 9199-2008《防渗涂料技术条件》第4部分的分类方法所述涂料为稀释a-c-1-2类硼酸涂料,所述涂料由涂料和稀释剂配比调整黏度后涂敷。所述a-c-1-2类涂料属硼酸盐系的涂料,防渗碳效果较好,去除易、涂敷时环境温湿度敏感,所以涂敷过程需要设立一个独立的、可控制温湿度的空间内进行,对炉内渗碳氛围气和设备有影响;结合本输入轴的防渗碳范围和技术要求,选用防渗效果较好的a-c-1-2类硼酸涂料和专用稀释剂,其可靠性、再现性好,去除方便,涂料去除方法选用真空溶剂清洗 温水浸泡,真空溶剂清洗为洗淬火油,温水浸泡洗防渗碳涂料,高温后遇到水粉化悬浮在水里。产品有较多盲孔,不能使用a-c-0-3类涂料涂敷,因为高温后淬火后需要抛丸处理才能去除,钢丸容易留在产品盲孔里。

49.选用涂料及稀释剂成分如表1所示。

[0050][0051]

表1防渗碳涂料及稀释剂成分

[0052]

进一步地,所述涂料的粘度范围在2.5~3.0dpa

·

s,所述涂料的粘度按不同温度、湿度下选择。通过涂料和稀释剂配比,充分混合搅拌,再利用粘度测量仪测量涂料的粘度值,使其粘度值在所需的使用范围内,所述粘度计选用理音仪器vt-04f,3号转子0.3~13dpa.s。

[0053]

进一步地,所述步骤1)中待涂覆件与水平线呈24~37

°

倾斜;所述步骤1)中待涂覆件倾斜浸入涂料深d由涂料升降组件控制,所述涂料升降组件与测距系统连接,所述测距系统上的测距组件对着涂料液面方向。

[0054]

进一步地,所述涂料深d为设定值,由涂料深d和涂料液面高度算得涂料液面上升高度,所述涂料液面上升高度用于控制涂料升降组件上升下降的速度,所述涂料液面上升高度的计算公式如下:

[0055]

h3=h

2-h1 d

[0056]

式中:h2>h3;

[0057]

h3是涂料液面上升的高度;

[0058]

h2是传感器到液面的高度;

[0059]

h1为传感器到待涂覆件防渗区域的高度;

[0060]

d为涂料浸入的深度。

[0061]

式中,h1为固定值。

[0062]

进一步地,浸入深度设置一定值,系统通过h2的距离自动计算出h3,并控制涂料上升高度。且h2设定有距离范围,不在范围内的设备启动不了,需要添加后抽离涂料使液面到

达范围内才能启动。

[0063]

作为本发明的一种实施案例,h2设定范围一般设定范围为1mm,如测量距离为137.5~138.5mm内。

[0064]

进一步地,述控制涂料升降组件控制涂料盒上升的高度和速度,所述涂料盒上升初始速度为v1,当h3大于h

x

,所述控制涂料升降组件控制涂料盒上升的速度为v2。

[0065]

作为本发明的一种实施案例,所述v1的速度为5mm/s,所述v2的速度为2.5mm/s。

[0066]

输入轴防渗涂料涂敷设备,包括装夹待涂覆件组件1、翻转组件2、涂料盒3、涂料升降组件4和测距系统5,所述装夹待涂覆件组件1用于固定待涂覆件7,所述翻转组件2设有与装夹待涂覆件组件1连接的转动部,所述翻转组件2与所述涂料盒3沿所述涂料盒3的深度方向间隔设置,所述测距系统5的测距部件对着涂料盒的液面方向。

[0067]

进一步地,所述装夹待涂覆件组件1安装在安装座6上,所述翻转组件2可转动地设置于所述安装座6。

[0068]

进一步地,所述装夹待涂覆件组件包括若干个设在同一水平面的回转转针,所述回转转针固定在待涂覆件的两端

[0069]

进一步地,所述回转转针连接第一伺服电机12、第一联轴器及直齿锥齿轮,直齿锥齿轮固定安装在传动轴上,与转轴上的直齿锥齿轮啮合,通过第一伺服电机12驱动第一联轴器带动传动轴转动,进而带动转轴转动。

[0070]

作为本发明的一种实施案例,为了能够适应不同尺寸的待涂覆件7,翻转组件2还包括安装件,安装件设有用于与待涂覆件7转动连接的第二转动部,第二转动部与第一转动部21间隔设置,安装件可移动地设置于翻转件使第二转动部与第一转动部21之间的间距可调,此时通过第一转动部21和第二转动部配合固定待涂覆件7,因为安装件可移动地设置于翻转件,因此,当面临尺寸不同的待涂覆件7时,只需要将驱动安装件移动调整第二转动部与第一转动部21之间的间距即可。

[0071]

进一步地,所述翻转组件2包括翻转件及第一插接件,所述翻转件设有所述第一转动部21,所述翻转件与所述第一插接件连接,所述第一插接件插设于插接孔。

[0072]

进一步地,所述测距部件为超声波传感器,所述测距部件与涂料升降驱动连接,根据测距部件测得传感器到液面的高度控制。

[0073]

作为本发明的一种实施案例,参照图3~4,考虑待涂覆件7的rr面102与fr面103允许防渗碳的范围,由翻转组件控制将待涂覆件7与水平线呈24

°

~37

°

倾角范围,涂料盒由涂料升降驱动向上上升,涂料上升过程中以5mm/s速度上升,液面接近待涂覆件时以2.5mm/s速度上升到位,使涂料达到涂料浸入的深度d。

[0074]

通过实验验证同一组件中的4支待涂覆件在浸入深度设定公差内,其他设定条件不变,涂料涂敷范围目测、膜厚检证,渗碳后的防渗碳实际效果和金相组织腐蚀后的防渗碳范围检证,以验证浸入深度范围设定合理性,验证结果如表2所示。

[0075][0076]

表2浸深实验数据

[0077]

根据表2显示,在浸深为2.4mm时,待涂覆件的rr面防渗碳范围超下限,浸深为4.9mm时,rr面超上限,fr面接近上限,最佳浸入深度设定范围为2.9mm~4.4mm。一次涂敷的4支待涂覆件的防渗碳范围检证差异小,符合技术要求。

[0078]

作为本发明的一种实施案例,所述涂料的粘度范围在2.5~3.0dpa

·

s,所述涂料的粘度按不同温度、湿度下选择,以地理位置为广州为例,本输入轴防渗涂料涂敷施工方法的涂敷工艺列表如表3、表4所示:

[0079][0080]

(理音仪器vt-04f,3号转子0.3~13dpa.s、室温)

[0081]

表3不同季节、地区、温湿度下,需要涂料的粘度范围

[0082][0083][0084]

表4防渗碳涂料自动涂敷程序设定

[0085]

作为本发明的一种实施案例,所述待涂覆件为输入轴(如图3所示)是变速箱的动力输入的关键零件,既要求具有优良的耐磨性、又要具备高的接触疲劳和抗弯曲疲劳性,因此对输入轴表面进行渗碳热处理来提高表面的性能。输入轴的法兰部与对手件需要焊接成形,焊接部位不允许被渗碳,否则会导致焊接裂纹,从而使得输入轴在服役时产生失效,故输入轴的法兰局部要采取有效的保护措施,防止碳的渗入,比如采用防渗碳涂料对该部位

(如图4所示)进行涂敷保护。

[0086]

作为本发明的一种实施案例,将待涂覆件装入带有匀速转动机构的专用治具,设定好待涂覆件的倾角,程序设定好浸泡深度、工件转速、旋转角度、滞留时间,装有调配好粘度的涂料盒由伺服马达驱动下上升到待涂覆件浸到程序设定的深度,正向旋转几周让浸泡在槽中保证防渗碳范围内均匀被涂上涂料,涂料盒下降,待涂覆件置水平,多次旋停,利用重力去除多余的防渗碳涂料,转移待涂覆件到带有辅热的干燥机上完成自然干燥,完成一次防渗碳过程,对于防渗碳要求比较高的待涂覆件,需要增加涂敷厚度,充分自然干燥后,二次涂敷,这个过程对于本产品必不可少。涂敷过厚或过薄,自然和强制干燥过程中涂料容易开裂、剥落,影响防渗碳的效果,不同季节、地区、温湿度下,需要调整涂料的涂敷粘度及自然干燥时间、强制干燥温度及时间。

[0087]

作为本发明的一种实施案例,由于装夹待涂覆件组件固定在某一高度和角度,通过控制涂料盒上升高度控制涂料浸深,在使用过程中涂料的液面难保持一定高度,需要通过测距系统测量液面高度。测距系统采用高精度的超声波测距传感器,通过实时探测与防渗涂料液面的距离,控制系统显示运算后,由升降伺服马达实现涂料盒高度的精确控制,其结构及位置如图2所示。工作时,通过一键启动,控制系统根据测距系统的数据反馈,控制驱动系统,执行如表4设定好的程序,完成后,装夹待涂覆件组件置水平滴液,滴液步骤均保持组件水平状态下完成。涂敷完成后,由于涂敷效率高,涂料自然干燥的节律可能受气候影响与之不能匹配,需要设计烘干装置对涂敷完成的待涂覆件进行辅助烘干,整个生产过程建议在独立温湿度管理的空间里完成。

[0088]

进一步地,辅助烘干采用cn202023268606.3的一种新型防渗涂料烘干机进行控温加热和保持旋转。

[0089]

本发明的主要功能:通过装夹待涂覆件组件和翻转组件,实现将待涂覆件可倾角可调,亦可以快速水平滴液的功能;利用超声波实时测距,伺服电机精确控制涂料液面上升距离,设备自动补偿浸深,精确控制待涂覆件浸入深度;设有伺服电机精确控制旋转周数和角度,去除多余的涂料,使涂敷效果更均匀。

[0090]

综上所述,本领域的普通技术人员阅读本发明文件后,根据本发明的技术方案和技术构思无需创造性脑力劳动而作出其他各种相应的变换方案,均属于本发明所保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。