1.本技术要求于2020年12月28日提交的第2020-0184324号韩国专利申请的优先权,其全文通过引用并入于此。

2.本发明涉及一种电极片缺陷检查系统。更具体地,本发明涉及一种电极片缺陷检查系统,其配置成施加墨水标记以清楚地标记电极片的被确定为有缺陷的部分或电极片的粘附有电极片连接带的部分。

背景技术:

3.能够反复充电和放电的二次电池具有电池单元寿命长的优点,并且所使用的二次电池可拆卸地连接到装置或内置在装置中。使用二次电池作为能源的装置的种类正在增加。

4.特别地,由于锂离子移动而充电和放电的锂二次电池不仅已经用于移动装置或小型电子产品所使用的小型电池单元的领域,而且已经用于作为需要高输出和高电压的电动车辆或电力存储系统的能源的中型或大型电池组的领域,这是因为锂二次电池具有高能量密度和高充电电压的优点。

5.通过将电极组件和电解质容纳在电池壳体中并气密密封电池壳体而制造锂二次电池,并且通过在其间插入隔膜的状态下堆叠正极和负极而形成电极组件。

6.通过用电极混合物涂覆电极片、干燥电极混合物、对电极片进行切割和开槽来制造每个正极和负极。

7.在制造每个正极和负极中的工序中,可能将异物引入电极混合物浆料中,或者可能在电极混合物浆料中形成气泡,由此可能产生针孔。此外,可能发生施加到电极片的上表面和下表面的电极混合物涂层之间的位置不匹配,或者在电极混合物涂层和非涂层之间的界面处形成的绝缘层的宽度可能不均匀。

8.如果使用这种有缺陷的电极,电池单元的性能可能会降低。为此,在层压工序之后要移除有缺陷的电极。

9.另外,将连接带粘附到电极片和另一个电极片的端部,以便以卷对卷工艺将电极片彼此连接,并且在层压工序之后还要移除电极片的粘附有连接带的部分。

10.传统上,为了标记电极片的缺陷部分,使用将胶带粘附到缺陷部分的方法。

11.然而,在粘附胶带的情况下,胶带可能在电极片传送过程中与电极片分离,或者在切割工序中粘附到电极片的胶带可能在开槽工序中通过冲压而移除。结果,难以检查缺陷部分。

12.因此,需要一种能够在电极片传送过程和电极片冲压过程中防止电极片的缺陷部分被移除,即保持缺陷部分的标记方法。

13.另外,当使用胶带标记电极片的缺陷部分时,必须中断电极片的传送,由此工艺效率低。

14.因此,非常需要能够在不中断电极制造工艺的情况下,在执行层压工序之前保持

电极片的缺陷部分的标记的技术,以便标记电极片的缺陷部分和电极片的粘附有连接带的部分。

技术实现要素:

15.技术问题

16.考虑到上述问题而作出本发明,并且本发明的目的是提供一种电极片缺陷检查系统,其能够在电极制造过程中用墨水标记缺陷并检查标记,以便于在制造电极组件之后移除电极片的缺陷部分。

17.技术方案

18.根据本发明的用于实现上述目的的电极片检查系统包括:检查单元,配置成检查电极片的外部状态;以及墨水标记单元,配置成在电极片上标记待移除的部分,其中,墨水标记单元配置成调节墨水标记范围。

19.检查单元可以检查电极片的缺陷和电极片连接带。

20.墨水标记单元可以包括标记器和驱动部分,所述标记器配置成用墨水标记待移除的部分,所述驱动部分配置成使标记器移动。

21.驱动部分可以具有能够在包括x轴方向、y轴方向和z轴方向的三轴方向上使所述标记器移动的结构。

22.墨水标记单元可以包括配置成检查墨水标记的标记传感器或视觉相机。

23.墨水标记单元还可以包括接片引导件,所述接片引导件配置成当电极片移动时防止损坏电极接片。

24.在电极片的上方和下方中的至少一个设置有标记器、驱动部分、引导件和标记传感器。

25.墨水标记单元可以标记电极片的非涂覆部分。

26.在电极片的传送期间,标记器可以在电极片上标记待移除的部分。

27.电极片可以是上面没有形成电极接片的电极片或上面形成电极接片的电极片。

28.另外,本发明提供了一种使用所述电极片检查系统的电极片检查方法。具体地,所述电极片检查方法包括:(a)检查电极片外观的第一检查步骤,(b)在电极片上标记待移除的部分的墨水标记步骤,和(c)检查在墨水标记步骤中形成的标记的第二检查步骤,其中步骤(a)和步骤(b)在切割电极片的步骤和电极片开槽的步骤中的至少一个中执行。

29.墨水标记步骤可以在电极片的传送过程中执行。

30.有益效果

31.从上面的描述中显而易见的是,根据本发明的电极片缺陷检查系统使用墨水标记方法在电极片上标记缺陷,由此可以解决在电极片传送过程或电极片冲压过程中粘附于标记缺陷的胶带被移除的传统问题。

32.另外,可以窄地或宽地调节缺陷标记范围,由此即使在开槽工序之后也可以检查在电极片切割工序中形成的标记。

33.另外,可以通过控制墨水标记单元来调节标记范围,由此可以应用于各种尺寸的电极和电极接片。

34.另外,在不中断电极制造工艺的同时,可以标记有缺陷的电极,并且可以检查在有

缺陷的电极上形成的标记,由此可以使电极制造工艺自动化,因此,可以制造具有均匀质量的电极,同时提高生产率。

35.如上所述,由于可以在生产过程中预先移除有缺陷的电极,因此可以防止由于有缺陷的电极引起的电池单元性能的降低。

附图说明

36.图1是示出根据本发明的电极片检查系统的示意图。

37.图2是图1的电极片检查系统的局部透视图。

38.图3是接片引导件的透视图。

39.图4是示出在切割工序中的墨水标记和在开槽工序中的墨水标记的平面图。

具体实施方式

40.现在,将参照附图详细描述本发明的优选实施方式,使得本发明所属领域的普通技术人员可以容易地实现本发明的优选实施方式。然而,在详细描述本发明的优选实施方式的操作原理时,如果可能模糊本发明的主题时,将省略对本文所包含的已知功能和配置的详细描述。

41.此外,在整个附图中使用相同的附图标记来表示执行类似功能或操作的部件。在整个说明书中称一个部件连接到另一个部件的情况下,不仅一个部件可以直接连接到另一个部件,而且一个部件可以经由又一个部件间接连接到另一个部件。另外,包括某个元件并不意味着排除其他元件,而是意味着可以进一步包括这些元件,除非另有说明。

42.还有,通过限制或添加来具体描述的元件可以应用于所有发明,除非特别限制,否则并不限制特定的发明。

43.此外,在本发明的描述和本技术的权利要求中,单数形式旨在包括复数形式,除非另有说明。

44.此外,在本发明的描述和本技术的权利要求书中,除非另有说明,否则“或”包括“和”。因此,“包括a或b”是指三种情况,即,包括a的情况、包括b的情况以及包括a和b的情况。

45.另外,除非上下文另有明确说明,否则所有数值范围包括最低值、最高值和其间的所有中间值。

46.通常,制造用于锂二次电池的电极组件中的电极的工艺可以包括用电极混合物涂覆电极片的一个表面或相对表面的工序、切割电极片的工序、形成电极接片的开槽工序以及将电极片切割成单元电极并将单元电极与隔膜进行层压的工序。

47.在用电极混合物涂覆电极片的工序中,可能发生不良涂覆或缺陷,例如在电极片的相对表面上形成的涂层之间的位置不匹配。在切割电极片的工序中,可以检查电极片是否有缺陷,并且可以用墨水标记电极片的被确定为有缺陷的部分,从而随后可以移除有缺陷的部分。

48.此外,在形成电极接片的开槽工序中,可以检查电极片是否有缺陷,并且可以用墨水标记电极片的被确定为有缺陷的部分,从而随后可以移除有缺陷的部分。

49.在电极制造工艺中,从电极卷展开电极片的工序、卷绕电极片的工序和电极片所

必要的工序可以作为卷对卷工艺来执行,其中在电极制造工艺中可以最大限度地减少停止电极片传送处理,由此可以提高生产率。

50.因此,当电极有缺陷并且需要将其移除时,如在本发明中,可以将墨水喷射到电极的缺陷部分上以标记缺陷部分,其中可以在电极片传送不中断的状态下标记缺陷部分。

51.另外,根据本发明的电极片检查系统配置成使得墨水标记范围是可调节的。

52.例如,多个单元电极可能是有缺陷的,或者在开槽工序中有缺陷部分上的墨水标记可能被移除,由此在开槽工序之后可能难以检查有缺陷部分。在这种情况下,可以增加墨水标记的长度,以便检查在开槽之后形成的电极接片上的墨水标记。

53.此外,在切割电极片的工序中形成的墨水标记和在开槽工序中形成的墨水标记可能彼此重叠。因此,可以使用改变在各个工序中形成的墨水标记的颜色或尺寸的方法或者改变平行于电极片移动方向的墨水标记位置的方法,以便在墨水标记之间进行区分。

54.在具体示例中,在通过卷对卷工艺制造电极的工序中,可以将连接带粘附到一个电极卷和另一个电极卷,以便将电极卷彼此连接。

55.电极卷的粘附有连接带的部分不能用作电极。还可以在电极卷的粘附有连接带的部分上形成墨水标记,使得可以随后移除电极卷的该部分。

56.形成在电极片的一个表面或相对表面上的电极涂层不形成在电极片的将要形成电极接片的部分上。也就是说,在电极片上形成涂覆部分和非涂覆部分,并且在非涂覆部分上形成墨水标记。

57.另外,连接带也粘附到非涂覆部分,并且连接带可以在开槽工序中移除。结果,在开槽工序之后可能难以检查连接带所粘附的非涂覆部分的位置。为此,可以在电极片进入开槽工序之前执行移除粘附到非涂覆部分的连接带和将连接带粘附到涂覆部分的工序。因此,甚至在对非涂覆部分进行开槽之后也可以检查粘附到涂覆部分的连接带。

58.当在电极片的相对表面上形成涂覆部分和非涂覆部分时,可以在电极片的相对表面的每一个上设置墨水标记单元,以便标记电极片的相对表面上的涂覆部分的缺陷。

59.墨水标记单元可以包括配置成用墨水施加标记的标记器和配置成使标记器移动的驱动部分。也就是说,标记器可通过驱动部分在三轴方向(即,x轴方向、y轴方向和z轴方向)上移动。标记器可以设定标记的尺寸和位置,并且可以在电极移动期间当标记的尺寸和位置改变时实施校正。根据本发明的电极片检查系统包括配置成检查墨水标记的标记传感器或视觉相机。标记传感器或视觉相机可以设置在标记器附近,以便几乎实时地检查是否在预定范围内适当地形成标记。

60.另外,根据本发明的电极片检查系统可以包括配置成防止损坏电极接片的接片引导件。

61.当对电极片开槽并形成电极接片时,在传送电极片的过程中,电极接片可能容易弯曲或折叠。

62.当电极接片弯曲或折叠时,可能无法检查待移除的墨水标记部分,或者当电极接片不平坦并且因此在电极接片上形成阴影时,电极接片可能被错误地确定为待移除的部分。

63.为了防止这个问题,根据本发明的电极片检查系统包括接片引导件。可以通过设置在电极接片所通过的部分的上方或下方的接片引导件来防止电极接片的折叠或弯曲。

64.在下文中,将参照附图描述本发明。提供附图仅是为了更容易理解本发明,而不应被解释为限制本发明的范围。

65.图1是示出根据本发明的电极片检查系统的示意图。

66.参照图1,根据本发明的电极片检查系统包括:检查单元100,其中设置有检查装置110,所述检查装置110配置成检查电极片10的外部状态;以及墨水标记单元200,配置成在电极片10上标记待移除的部分。

67.在图1中,仅示出了一个检查装置。然而,在本发明中,可以提供一个或多个检查装置。例如,检查装置可以设置在电极片的上表面和下表面中的每一个。

68.电极片10具有其中在电极片的上表面和下表面上形成涂覆有电极混合物的涂覆部分和非涂覆部分的结构。在使用传送辊300传送电极片的过程中,可以检查电极片是否有缺陷,并且可以用墨水标记电极片的被确定为有缺陷的部分。

69.因此,可以在传送电极片的状态下标记待移除的部分,因此不会中断电极片的传送。

70.设置在检查单元100中的检查装置110可以是视觉装置,其可以实时检查通过传送辊300传送的电极片的外观是否有缺陷。另外,可以在检查单元100中设置连接带传感器120。即使在将连接带移除之后,电极片的粘附连接带的部分可以不用作电极,所述连接带配置成将一个电极卷和另一个电极卷彼此连接。连接带传感器120可以检查电极片的粘附连接带的部分,以便用墨水标记。

71.墨水标记单元200配置成调节墨水标记范围。由于在开槽工序中或在开槽之前的工序中不能指定在开槽工序中移除的部分,因此可以进行设定使得在足够长的范围上形成墨水标记,由此可以检查在开槽工序中未移除的非涂覆部分上的墨水标记。

72.墨水标记单元200可以对由检查单元100检查到的缺陷部分和粘附连接带的部分的非涂覆部分执行墨水标记,因此,可以容易地检查上面形成有墨水标记的待移除部分。

73.墨水标记单元200包括标记器210和驱动部分220,所述标记器210配置成用墨水标记待移除的部分,所述驱动部分220配置成使标记器210移动。标记器可以通过喷射墨水来标记待移除的部分,并且待移除的部分可以形成为容易用肉眼进行检查。

74.墨水标记单元200包括标记传感器或视觉相机240,其配置成根据设定值检查是否已经适当地执行了墨水标记。标记传感器或视觉相机240可以设置在标记器附近,由此可以实时检查墨水标记的状态。

75.墨水标记单元200包括接片引导件230,接片引导件230配置成防止在电极片10移动时损坏电极接片。因此,可以在电极接片上形成墨水标记的过程中或在使用标记传感器或视觉相机的检查过程中防止电极接片的折叠或弯曲。

76.涂覆部分和非涂覆部分形成在电极片10的相对表面上,并且电极片的相对表面可能是有缺陷的。因此,墨水标记单元200可以设置在电极片10的上方和下方,或者墨水标记单元200可以设置在电极片的上方或电极片的下方。墨水标记单元200可以包括标记器210、驱动部分220、接片引导件230和标记传感器240。

77.具体地,设置在电极片上方的墨水标记单元可以包括第一标记器、第一驱动部分、第一接片引导件和第一标记传感器,设置在电极片下方的墨水标记单元可以包括第二标记器、第二驱动部分、第二接片引导件和第二标记传感器。

78.使用根据本发明的电极片检查系统的电极片检查方法可以包括:(a)检查电极片外观的第一检查步骤,(b)在电极片上标记待移除的部分的墨水标记步骤,和(c)检查在墨水标记步骤中形成的标记的第二检查步骤,其中步骤(a)和步骤(b)可以在切割电极片的步骤和对电极片进行开槽的步骤中的至少一个中执行。

79.也就是说,在墨水标记步骤中,可以在电极片传送期间使用标记器在电极片上标记待移除的部分。在切割电极片的步骤中,可以在电极片的不形成电极接片的非涂覆部分上形成墨水标记。在对电极片进行开槽的步骤中,可以在电极片的形成电极接片的非涂覆部分上形成墨水标记。

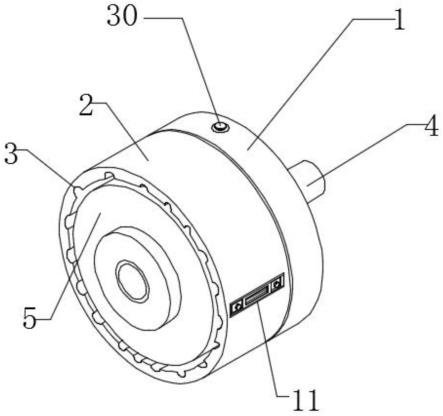

80.图2是图1的电极片检查系统的局部透视图。

81.参照图2,电极片配置成使得电极接片13形成为从涂覆部分11的一端延伸,并且示出了在执行开槽之后的电极片。

82.在图2中,仅示出了位于电极片上方的标记器210、驱动部分220、接片引导件230和标记传感器240,省略了位于电极片下方的墨水标记单元。

83.连接带30粘附到涂覆部分11,并且在连接带30所粘附的电极的电极接片13和与其相邻的电极的电极接片13上形成墨水标记20。

84.也就是说,可以调节墨水标记范围,使得在形成电极接片之后,可以在位于连接带左侧和右侧的至少两个电极接片上检查墨水标记。

85.图2所示的墨水标记范围仅仅是一个示例。根据缺陷的类型,可以仅在一个电极接片上形成墨水标记,或者可以在三个或更多个电极接片上形成墨水标记。

86.驱动部分220可以在x轴方向、y轴方向和z轴方向上调整标记器210的位置。驱动部分220还可以调节接片引导件230的位置。标记器210和接片引导件230可以通过驱动部分220一起移动。

87.标记传感器或视觉相机240可以附接到接片引导件230。标记传感器或视觉相机可以附接到接片引导件230的下表面以面向电极片,以便在电极片移动期间检查形成在电极片的非涂覆部分和电极接片13上的墨水标记20。

88.电极接片13必须由接片引导件230保护,以防止电极接片变形,同时必须在电极接片上形成墨水标记20。为此,可以在接片引导件230中形成插入孔234,标记器210能够通过插入孔234插入。标记器210可以在通过插入孔234插入的状态下喷射墨水,以形成墨水标记。

89.图3是接片引导件的透视图。

90.参照图3,接片引导件230包括位于电极片10上方的接片引导件230a和位于电极片10下方的接片引导件230b。

91.在图3中,示出了接片引导件230a和接片引导件230b彼此间隔开预定距离,示出了接片引导件设置在电极接片13的上方和下方。实际上,接片引导件之间的距离可以形成为对应于电极片10的厚度。替代地,可以根据需要调节接片引导件之间的距离。

92.当沿箭头所示的方向传送电极片时,接片引导件230可用于引导传送到墨水标记单元的电极接片13,以使电极接片平坦。可以在引入电极接片的接片引导件的端部处形成倾斜部分235,倾斜部分235配置成在引入电极接片时使接片引导件和电极接片之间的距离变小。

93.然而,图3所示的接片引导件的形状仅仅是一个示例,并且接片引导件可以修改为具有可变的形状,只要能够引导电极接片以防止电极接片弯曲和变形即可。

94.图4是示出在切割工序中的墨水标记和在开槽工序中的墨水标记的平面图。

95.参照图4,图4的(a)是在切割工序中具有在非涂覆部分12上形成的墨水标记20a的电极片的局部平面图,图4的(b)是切割工序和开槽工序之后具有在电极接片13上形成的墨水标记20b的电极片的局部平面图。

96.在图4的(b)中,在开槽的电极接片上形成的墨水标记20b示出为不与墨水标记20a重叠。与此不同,墨水标记20b可以形成为与墨水标记20a完全重叠,或者仅一些墨水标记可以彼此重叠。

97.在移除缺陷电极的步骤中,可以调节每个墨水标记的宽度和墨水标记之间的距离,使得墨水标记20a和墨水标记20b彼此不重叠,从而将墨水标记20a和墨水标记20b彼此区分。例如,优选地,每个墨水标记20a的宽度a设定成可由标记传感器识别的宽度。假设作为每个墨水标记20a的宽度的第一墨水标记间隔为b,则可以将b-a设置为大于2mm。

98.此时,作为墨水标记20a和墨水标记20b之间的距离的第二墨水标记间隔c可以设置为大于1mm。

99.替代性地,当墨水标记20a和墨水标记20b的位置在y轴方向上彼此完全重合时,墨水标记20a和墨水标记20b的颜色可以改变为彼此不同,使得它们之间的重叠部分具有混合颜色,以便在墨水标记之间进行区分。或者,墨水标记20a和墨水标记20b可以形成为在x轴方向上至少部分地彼此偏置,使得墨水标记可以彼此区分。

100.替代性地,如图4所示,即使墨水标记彼此完全重叠,在切割工序中形成的墨水标记和在开槽工序之后形成在电极接片上的墨水标记也可以在缺陷检查过程中彼此区分,这可以在本发明的范围内。

101.此外,在图4中,墨水标记20a和墨水标记20b中的每个示出为具有四边形形状。然而,墨水标记的尺寸或形状没有特别限制,只要墨水标记形成在非涂覆部分12中即可。例如,墨水标记20a和墨水标记20b中的每个的形状可以是圆形、多边形、椭圆形、狭缝格纹图案、梳状图案或条形码。替代性地,可以连续形成多个相同或不同的图案。在本发明中,如上所述,使用墨水标记方法标记电极片的缺陷部分,由此可以稳定地标记待移除的部分。此外,使用标记传感器实时检查墨水标记,并且防止了电极接片的变形,由此可以提高标记传感器的可靠性。

102.本发明所属领域的技术人员将会理解,基于以上描述,在本发明的类别内的各种应用和修改是可能的。

103.[附图标记的描述]

[0104]

10:电极片

[0105]

11:涂覆部分

[0106]

12:非涂覆部分

[0107]

13:电极接片

[0108]

20、20a、20b:墨水标记

[0109]

30:连接带

[0110]

100:检查单元

[0111]

110:检查装置

[0112]

120:连接带传感器

[0113]

200:墨水标记单元

[0114]

210:标记器

[0115]

220:驱动部分

[0116]

230、230a、230b:接片引导件

[0117]

234:插入孔

[0118]

235:倾斜部分

[0119]

240:标记传感器或视觉相机

[0120]

300:传送辊

[0121]

a:墨水标记的宽度

[0122]

b:第一墨水标记间隔

[0123]

c:第二墨水标记间隔

[0124]

[工业实用性]

[0125]

从上面的描述中显而易见的是,根据本发明的电极片缺陷检查系统使用墨水标记方法在电极片上标记缺陷,由此可以解决在电极片传送过程或电极片冲压过程中粘附于标记缺陷的胶带被移除的传统问题。

[0126]

另外,可以窄地或宽地调节缺陷标记范围,由此即使在开槽工序之后也可以检查在电极片切割工序中形成的标记。

[0127]

另外,可以通过控制墨水标记单元来调节标记范围,由此可以应用于各种尺寸的电极和电极接片。

[0128]

另外,在不中断电极制造工艺的同时,可以标记有缺陷的电极,并且可以检查在有缺陷的电极上形成的标记,由此可以使电极制造工艺自动化,因此,可以制造具有均匀质量的电极,同时提高生产率。

[0129]

如上所述,由于可以在生产过程中预先移除有缺陷的电极,因此可以防止由于有缺陷的电极引起的电池单元性能的劣化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。