1.本技术涉及醋酸回收的领域,尤其是涉及一种节能环保的稀醋酸提浓系统。

背景技术:

2.醋酸即乙酸,属于大宗化学品,广泛应用于有机合成、食品、医药等工业生产中。部分产品的有机合成过程中会产生副产物稀醋酸,再利用价值不高,需要对稀醋酸进行提浓回收。

3.由于醋酸的沸点与水接近,采用普通蒸馏法得到的产物浓度不高,且能耗较高,因此目前常采用共沸精馏法。共沸精馏法即往稀醋酸内投入共沸剂,共沸剂与水形成共沸物,由塔顶蒸出,塔底得到浓度为95wt%以上的浓醋酸。

4.对于共沸精馏法,相关技术中的提浓系统包括稀醋酸罐、共沸剂罐和共沸塔,稀醋酸罐和共沸塔之间连接有稀醋酸进料管,共沸剂罐和共沸塔之间连接有共沸剂进料管。稀醋酸沿稀醋酸进料管进入到共沸塔,共沸剂沿共沸剂进料管进入到共沸塔,再开启再沸器,对共沸塔进行升温,实现共沸精馏。

5.针对上述相关技术,提浓系统结构相对简单,存在有以下缺陷:稀醋酸添加时温度较低,共沸塔底部的再沸器进行加热时耗费的蒸汽量大,能耗较高。

技术实现要素:

6.为了降低蒸汽使用量,提高节能性,本技术提供一种节能环保的稀醋酸提浓系统。

7.本技术提供的一种节能环保的稀醋酸提浓系统采用如下的技术方案:一种节能环保的稀醋酸提浓系统,包括稀醋酸罐和共沸塔,所述共沸塔顶部连接有共沸物出料管、底部连接有浓醋酸排出管,所述共沸塔一侧连接有稀醋酸入料管和丁酯入料管,还包括第一换热器和脱色塔;所述浓醋酸排出管连接有浓醋酸输送装置,所述浓醋酸排出管与脱色塔之间连接有浓醋酸入料管,所述脱色塔顶部连接有醋酸蒸汽排出管、底部连接有残酸排出管,所述残酸排出管连接有残酸输送装置,所述醋酸蒸汽排出管与第一换热器连接,所述第一换热器连接有与醋酸蒸汽排出管连通的液态酸流出管和气态酸流出管;所述稀醋酸罐与第一换热器之间连接有稀醋酸流入管,所述稀醋酸流入管连接有稀醋酸输送装置,所述稀醋酸入料管远离共沸塔的一端与第一换热器连接,所述稀醋酸入料管与稀醋酸流入管连通。

8.通过采用上述技术方案,稀醋酸在稀醋酸输送装置的作用下,沿稀醋酸流入管、第一换热器、稀醋酸入料管进入到共沸塔,醋酸丁酯沿丁酯入料管进入到共沸塔,共沸塔进行加热后,醋酸丁酯与水形成共沸物从共沸塔顶部沿共沸物出料管排出,由于稀醋酸含有的水被共沸剂醋酸丁酯带走,因此共沸塔底部留有高浓度的醋酸,实现稀醋酸到浓醋酸的共沸精馏。

9.共沸塔打回流至醋酸浓度达到要求后进行出料,浓醋酸在浓醋酸输送装置的作用

下,从共沸塔底部沿浓醋酸排出管、浓醋酸入料管进入到脱色塔,脱色塔进行加热后,浓醋酸形成醋酸蒸汽,脱除杂质,并从脱色塔顶部沿醋酸蒸汽排出管排出,脱色塔底部含有杂质的浓醋酸沿残酸排出管排出,实现浓醋酸的除杂脱色。

10.高温的醋酸蒸汽与低温的稀醋酸在第一换热器内完成热交换,充分利用醋酸蒸汽的热量对稀醋酸进行预热,使得共沸塔进行加热时的蒸汽使用量减少,能耗降低。

11.可选的,还包括第一冷凝器、成品酸回流罐和成品酸接收槽,所述气态酸流出管远离第一换热器的一端与第一冷凝器连接,所述第一冷凝器与成品酸回流罐之间连接有第一连接管,所述第一连接管与气态酸流出管连通,所述液态酸流出管远离第一换热器的一端与成品酸回流罐连接,所述成品酸回流罐与成品酸接收槽之间连接有成品酸连接管,所述成品酸连接管与脱色塔顶部之间连接有成品酸回流管,所述成品酸回流管连接有成品酸回流装置。

12.通过采用上述技术方案,醋酸蒸汽经过第一换热器降温后,未冷凝的蒸汽沿气态酸流出管进入第一冷凝器,进一步降温冷凝为液态酸,再进入到成品酸回流罐,而经过第一换热器直接冷凝的液态浓醋酸沿液态酸流出管直接进入到成品酸回流罐。

13.若脱色塔出现杂质冲塔现象,则浓醋酸在成品酸回流装置的作用下,沿成品酸连接管、成品酸回流管进入到脱色塔顶部,进而防止杂质冲塔。

14.若脱色塔正常运行,则成品酸回流装置不启动,浓醋酸沿成品酸连接管进入到成品酸接收槽内。

15.可选的,所述成品酸回流罐顶部与气态酸流出管之间连接有排气管。

16.通过采用上述技术方案,部分蒸汽随液态酸沿液态酸流出管进入到成品酸回流罐,通过排气管能够将其排出,利用第一冷凝器对其进行冷凝。

17.可选的,所述稀醋酸流入管连接有至少两个并联设置的过滤装置,所述过滤装置位于稀醋酸输送装置远离稀醋酸罐的一侧;所述过滤装置包括篮式过滤器、连接于篮式过滤器入料口和出料口的第一控制阀。

18.通过采用上述技术方案,篮式过滤器能够过滤稀醋酸中的炭渣等杂质,进而降低稀醋酸在后续工序中的杂质携带量,进而提升产品质量。两个过滤装置可随时切换,便于对过滤装置进行清洗、维修,保障生产效率。

19.可选的,所述浓醋酸排出管端部连接有第二控制阀,所述浓醋酸排出管与稀醋酸罐之间连接有浓醋酸回流管。

20.通过采用上述技术方案,系统停止运行后,需要对共沸塔进行清理,此时能够通过浓醋酸回流管将共沸塔内的物料排出至稀醋酸罐备用,以便清洗,且不会造成物料浪费。

21.可选的,还包括第二冷凝器、第三冷凝器、第一分层器、丁酯回流罐、水回流罐;所述共沸物出料管与第二冷凝器连接,所述第二冷凝器与第三冷凝器之间连接有第二连接管,所述第三冷凝器与第一分层器之间连接有第三连接管,所述第一分层器下端与水回流罐之间连接有水连接管,所述水回流罐与共沸塔顶部之间连通有废水回流管,所述废水回流管连接有废水回流装置,所述废水回流管连接有排水管;所述第一分层器上端与丁酯回流罐之间连接有丁酯连接管,所述丁酯入料管与丁酯回流罐连通。

22.通过采用上述技术方案,醋酸丁酯和水形成的共沸物蒸汽沿共沸物出料管排出,并依次经过第二冷凝器、第三冷凝器降温冷凝,再进入到第一分层器,共沸物冷却后分层,密度较小的醋酸丁酯位于上层,沿丁酯连接管进入到丁酯回流罐;密度较大的水位于下层,沿废水回流管进入到水回流罐,实现醋酸丁酯和水的分离。

23.醋酸丁酯沿丁酯入料管进入到共沸塔内,实现循环套用。当分离得到的水中酸浓度较高时,将水回流到共沸塔内,再次进行共沸精馏,提高产率。当分离得到的水中酸浓度达标时,将水通过排水管排出。

24.可选的,还包括第二换热器,所述共沸物出料管与第二换热器之间连接有共沸物流入管,所述第二换热器与共沸物出料管之间连接有气态共沸物排出管,所述第二换热器与第二连接管之间连接有液态共沸物排出管,所述气态共沸物排出管和液态共沸物排出管均与共沸物流入管连通;所述丁酯回流罐与第二换热器之间连接有丁酯回流管,所述丁酯回流管连接有丁酯回流装置,所述第二换热器与丁酯入料管连接,所述丁酯回流管与丁酯入料管连通,所述废水回流管与丁酯回流管连接,所述丁酯回流管与共沸塔之间连接有丁酯补料管。

25.通过采用上述技术方案,醋酸丁酯在丁酯回流装置的作用下,沿丁酯回流管、第二换热器、丁酯入料管进入到共沸塔。共沸物沿共沸物出料管、共沸物流入管进入到第二换热器,部分未冷凝的尾气沿气态共沸物排出管重新排回共沸物出料管,进入第二冷凝器进行冷凝;已经冷凝的共沸物沿液态共沸物排出管、第二连接管,进入第三冷凝器进行进一步降温,以便于后续分层。

26.高温的共沸物蒸汽和低温的醋酸丁酯在第二换热器内实现热交换,充分利用共沸物蒸汽的热量对醋酸丁酯进行预热,使得共沸塔进行加热时的蒸汽使用量减少,能耗降低。

27.当分离得到的水中酸浓度较高时,将水回流到共沸塔内,第二换热器能够对水进行预热,同样有利于降低共沸塔的蒸汽使用量,降低能耗。此时,醋酸丁酯沿丁酯补料管进入到共沸塔,使醋酸丁酯添加量达到共沸精馏的需求。

28.可选的,还包括回收塔、第四冷凝器、丁酯接收罐、第二分层器,所述回收塔中部连接有丁酯水入料管、顶部连接有丁酯水排出管、底部连接有废水管,所述废水管连接有废水输送装置;所述丁酯水排出管与第四冷凝器连接,所述第四冷凝器与丁酯接收罐之间连接有第四连接管,所述丁酯接收罐与第二分层器之间连接有第五连接管,所述第二分层器上端连接有丁酯回收管,所述丁酯回收管与丁酯回流罐连接,所述第二分层器下端连接有水回收管。

29.通过采用上述技术方案,由于第一分层器分离得到的水中仍含有部分醋酸丁酯,因此直接排放会导致cod含量过高,达不到环保标准,且造成醋酸丁酯浪费。

30.第一分层器分离得到的水进入到回收塔内,回收塔进行加热,使得醋酸丁酯和少部分水形成共沸物,并从回收塔顶部沿丁酯水排出管排出,回收塔底部的水中醋酸丁酯显著减少,此时在废水输送装置的作用下沿废水管排出,使得排出的废水达标,符合环保理念。

31.共沸物经第四冷凝器降温冷凝后进入到丁酯接收罐,再沿第五连接管进入到第二分层器,再次进行分层,上层的醋酸丁酯沿丁酯回收管进入丁酯回流罐,实现回收。

32.可选的,还包括丁酯废水槽和第三换热器,所述水回收管和排水管均与丁酯废水槽连接,所述丁酯废水槽与第三换热器之间连接有丁酯水流入管,所述丁酯水流入管连接有丁酯水输送装置,所述丁酯水入料管与第三换热器连接,所述丁酯水入料管与丁酯水流入管连通;所述废水管与第三换热器连接,所述第三换热器连接有与废水管连通的排放管。

33.通过采用上述技术方案,第二分层器下层的水沿水回收管进入到丁酯废水槽,实现循环回收,进而显著提高回收率。

34.一方面,第一分层器分离得到的水在丁酯水输送装置的作用下,沿丁酯废水槽、丁酯水流入管、第三换热器、丁酯水入料管进入到回收塔;另一方面,回收塔底部的水在废水输送装置的作用下,沿废水管、第三换热器、排放管排出。

35.高温的低丁酯含量废水和低温的高丁酯含量废水在第三换热器内实现热交换,充分利用废水的热量,对丁酯水进行预热,进而减少回收塔加热所用的蒸汽使用量,降低能耗。

36.可选的,所述第五连接管与回收塔顶部之间连接有丁酯水回流管。

37.通过采用上述技术方案,当回收塔顶部的温度较高时,排出的共沸物中醋酸丁酯含量较低,回收效率不高,此时通过丁酯水回流管将低温的丁酯水回流至回收塔,进而起到降温作用。当温度偏高时回流加大,反之减小,起到控制回收塔顶部温度的作用,有利于提高醋酸丁酯回收率。

38.综上所述,本技术包括以下至少一种有益技术效果:1、通过第一换热器、第二换热器和第三换热器的设置,对各处流体的温度实现合理交换,进而显著减少再沸器所使用的蒸汽量以及冷凝器所使用的冷水量,能耗降低,具有节能意义;2、通过第一分层器、第二分层器和回收塔的设置,实现醋酸丁酯的回收及循环利用,并显著降低排出废水的cod含量,具有环保意义。

附图说明

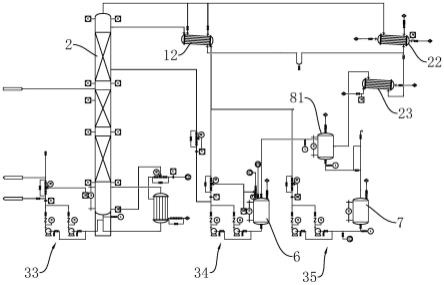

39.图1是本技术实施例的稀醋酸提浓系统的脱色装置和部分共沸装置的结构示意图;图2是本技术实施例的稀醋酸提浓系统的回流装置和部分共沸装置结构示意图;图3是本技术实施例的稀醋酸罐、稀醋酸输送装置和过滤装置的结构示意图;图4是本技术实施例的第一换热器、第一冷凝器和成品酸回流槽的结构示意图;图5是本技术实施例的共沸塔的结构示意图;图6是本技术实施例的脱色塔的结构示意图;图7是本技术实施例的成品酸接收槽的结构示意图;图8是本技术实施例的回流装置的结构示意图;图9是本技术实施例的回收装置的结构示意图;图10是本技术实施例的丁酯废水槽和第三换热器的结构示意图;图11是本技术实施例的回收塔的结构示意图;图12是本技术实施例的丁酯接收罐和第二分层器的结构示意图。

40.附图标记说明:1、稀醋酸罐;2、共沸塔;3、脱色塔;4、成品酸回流罐;5、成品酸接收槽;6、丁酯回流罐;7、水回流罐;8、丁酯废水槽;9、回收塔;10、丁酯接收罐;11、第一换热器;12、第二换热器;13、第三换热器;21、第一冷凝器;22、第二冷凝器;23、第三冷凝器;24、第四冷凝器;31、稀醋酸输送装置;32、残酸输送装置;33、浓醋酸输送装置;34、丁酯回流装置;35、废水回流装置;36、成品酸回流装置;37、成品酸输送装置;38、丁酯水输送装置;39、废水输送装置;41、稀醋酸进料管;42、浓醋酸回流管;43、稀醋酸流入管;44、稀醋酸入料管;45、丁酯入料管;46、共沸物出料管;47、浓醋酸排出管;471、第二控制阀;50、成品酸输送管;51、浓醋酸入料管;52、醋酸蒸汽排出管;53、残酸排出管;54、液态酸流出管;55、气态酸流出管;56、第一连接管;57、排气管;58、成品酸连接管;59、成品酸回流管;60、丁酯进料管;61、第二连接管;62、共沸物流入管;63、气态共沸物排出管;64、液态共沸物排出管;65、第三连接管;66、水连接管;67、丁酯连接管;68、丁酯回流管;681、丁酯补料管;69、废水回流管;691、排水管;70、丁酯回收管;71、丁酯水流入管;72、丁酯水入料管;73、丁酯水排出管;74、废水管;75、第四连接管;76、第五连接管;77、水回收管;78、丁酯水回流管;79、排放管;81、第一分层器;82、第二分层器;90、过滤装置;901、篮式过滤器;902、第一控制阀;91、再沸器;92、取样管;93、取样针型阀;94、管道视镜。

具体实施方式

41.以下结合附图1-12对本技术作进一步详细说明。

42.本技术实施例公开一种节能环保的稀醋酸提浓系统。

43.本技术实施例中的“丁酯水”是指含有醋酸丁酯的水,具体地,可指第一分层器81分离所得的水、回收塔9顶部排出的蒸汽等。

44.本技术实施例中的“脱色”是指脱除杂质。

45.本技术实施例中的共沸塔2、脱色塔3和回收塔9底部均通过循环管连接有再沸器91,再沸器91通过热蒸汽对流体进行加热,流体沿循环管进入到再沸器91内,加热后再回流至塔体。

46.稀醋酸提浓系统,包括用于对稀醋酸进行共沸精馏的共沸装置、用于脱除浓醋酸杂质的脱色装置、用于循环套用醋酸丁酯的回流装置以及用于回收醋酸丁酯的回收装置。

47.参照图1、图2,共沸装置包括依次相连的稀醋酸罐1、第一换热器11和共沸塔2,稀醋酸从稀醋酸罐1进入第一换热器11内进行预热,再进入到共沸塔2内进行共沸精馏。

48.参照图1、图3,稀醋酸罐1顶部连接有稀醋酸进料管41和浓醋酸回流管42,稀醋酸进料管41用于将稀醋酸加入到稀醋酸罐1内,浓醋酸回流管42用于将共沸塔2内的浓醋酸添加到稀醋酸罐1内。浓醋酸回流管42靠近稀醋酸罐1的一端连接有阀门。稀醋酸罐1与第一换热器11之间连接有稀醋酸流入管43,稀醋酸流入管43连接有稀醋酸输送装置31,稀醋酸输

送装置31用于将稀醋酸罐1内的稀醋酸输送至第一换热器11内。稀醋酸流入管43于稀醋酸输送装置31靠近稀醋酸罐1的一侧连接有阀门、于稀醋酸输送装置31远离稀醋酸罐1的一侧连接有过滤装置90。过滤装置90位于稀醋酸输送装置31远离稀醋酸罐1的一侧。

49.参照图3,本技术实施例中,过滤装置90并联设置有两个;在其余实施方式中,过滤装置90还可并联设置三个、四个或更多。过滤装置90包括篮式过滤器901、连接于篮式过滤器901入料口和出料口的第一控制阀902。两套过滤装置90一个常开,另一个备用,当常开的过滤装置90堵塞时,关闭对应的第一控制阀902,并打开另一过滤装置90的第一控制阀902,实现切换,保障生产效率。

50.参照图4、图5,第一换热器11与共沸塔2一侧之间连接有稀醋酸入料管44,稀醋酸入料管44与稀醋酸流入管43连通。第一换热器11还与脱色装置连接,用于供高温醋酸蒸汽通过。稀醋酸沿稀醋酸流入管43进入第一换热器11内,低温的稀醋酸与高温的醋酸蒸汽进行热交换,稀醋酸加热后沿稀醋酸入料管44进入到共沸塔2内。

51.参照图5,共沸塔2顶部一侧连接有丁酯入料管45,共沸塔2顶端连接有共沸物出料管46、底端连接有浓醋酸排出管47,浓醋酸排出管47连接有浓醋酸输送装置33。稀醋酸入料管44和醋酸丁酯进入到共沸塔2,共沸塔2进行加热后,醋酸丁酯与水形成共沸物从共沸塔2顶部沿共沸物出料管46排出,共沸塔2底部的浓醋酸在浓醋酸输送装置33的作用下排出。

52.参照图3、图5,浓醋酸排出管47于浓醋酸输送装置33远离共沸塔2的一端竖直向上设置,且浓醋酸排出管47的端部连接有第二控制阀471,打开第二控制阀471能够排出浓醋酸。浓醋酸排出管47一侧与浓醋酸回流管42连接,浓醋酸排出管47一侧连接有浓醋酸入料管51。浓醋酸回流管42靠近浓醋酸排出管47的一端连接有阀门。

53.共沸装置的工作过程如下:稀醋酸在稀醋酸输送装置31的作用下,沿稀醋酸流入管43、第一换热器11、稀醋酸入料管44预热后进入到共沸塔2,醋酸丁酯沿丁酯入料管45进入到共沸塔2,共沸塔2进行加热后,醋酸丁酯与水形成共沸物从共沸塔2顶部沿共沸物出料管46排出,由于稀醋酸含有的水被共沸剂醋酸丁酯带走,因此共沸塔2底部留有高浓度的醋酸,实现稀醋酸到浓醋酸的共沸精馏。

54.共沸塔2打回流至醋酸浓度达到要求后进行出料,浓醋酸在浓醋酸输送装置33的作用下,从共沸塔2底部沿浓醋酸排出管47、浓醋酸入料管51进入到脱色装置。

55.当系统停止运行后,需要对共沸塔2进行清理,此时打开浓醋酸回流管42处的阀门,通过浓醋酸回流管42将共沸塔2内的物料排出至稀醋酸罐1备用。

56.参照图4、图6,脱色装置包括依次相连的脱色塔3、第一冷凝器21、成品酸回流罐4和成品酸接收槽5,共沸塔2排出的浓醋酸进入到脱色塔3,进行加热精馏,脱除杂质,塔顶排出的醋酸蒸汽经过第一冷凝器21降温后,经过成品酸回流罐4进入到成品酸接收槽5。

57.参照图6,浓醋酸入料管51与脱色塔3底部一侧连接,用于将浓醋酸送入脱色塔3。脱色塔3顶端连接有醋酸蒸汽排出管52、底端连接有残酸排出管53。残酸排出管53连接有残酸输送装置32,残酸输送装置32用于排出脱色塔3底部含有杂质的残酸,进入到下一步的水解工序。

58.参照图4、图6,醋酸蒸汽排出管52与第一换热器11连接,第一换热器11连接有与醋酸蒸汽排出管52连通的液态酸流出管54和气态酸流出管55。脱色塔3进行加热后,浓醋酸形

成醋酸蒸汽,沿醋酸蒸汽排出管52排出至第一换热器11,高温的醋酸蒸汽与低温的稀醋酸进行热交换。醋酸蒸汽经过第一换热器11降温后,未冷凝的蒸汽沿气态酸流出管55流出,直接冷凝的液态浓醋酸沿液态酸流出管54流出。

59.参照图4,气态酸流出管55远离第一换热器11的一端与第一冷凝器21连接,液态酸流出管54远离第一换热器11的一端与成品酸回流罐4连接。成品酸回流罐4位于第一冷凝器21下方,第一冷凝器21与成品酸回流罐4之间连接有第一连接管56,第一连接管56与气态酸流出管55连通。成品酸回流罐4顶部与气态酸流出管55之间连接有排气管57,排气管57靠近成品酸回流罐4的一端连接有阀门。未冷凝的醋酸蒸汽经过第一冷凝器21再次冷凝液化,再与已冷凝的醋酸蒸汽一同进入成品酸回流罐4待用。打开排气管57处的阀门,部分蒸汽随液态酸进入到成品酸回流罐4,可通过排气管57将其排回气态酸流出管55,再次进行冷凝,提高回收率。

60.参照图4、图7,成品酸接收槽5位于成品酸回流罐4下方,成品酸回流罐4与成品酸接收槽5之间连接有成品酸连接管58,成品酸连接管58两端均连接有阀门。成品酸接收槽5底部一侧连接有成品酸输送管50,成品酸输送管50靠近成品酸接收槽5的一端连接有阀门,成品酸输送管50连接有成品酸输送装置37。正常情况下,成品酸直接沿成品酸连接管58进入到成品酸接收槽5内,再在成品酸输送装置37的作用下去到下一工序。

61.参照图4,成品酸连接管58中部与脱色塔3顶部之间连接有成品酸回流管59,成品酸回流管59连接有成品酸回流装置36。若脱色塔3出现杂质冲塔现象,则浓醋酸在成品酸回流装置36的作用下,沿成品酸连接管58、成品酸回流管59进入到脱色塔3顶部,进而防止杂质冲塔。

62.脱色装置的工作过程如下:浓醋酸沿浓醋酸入料管51从共沸塔2进入脱色塔3,再经过再沸器91循环加热,使得浓醋酸蒸发,形成醋酸蒸汽从脱色塔3顶部排出,接着经过第一换热器11和第一冷凝器21的冷却降温,得到高纯度的成品浓醋酸,进入到成品酸回流罐4,若脱色塔3出现杂质冲塔现象,则浓醋酸在成品酸回流装置36的作用下,沿成品酸连接管58、成品酸回流管59进入到脱色塔3顶部;若脱色塔3未出现杂质冲塔现象,成品酸直接沿成品酸连接管58进入到成品酸接收槽5内,再在成品酸输送装置37的作用下去到下一工序。

63.参照图8,回流装置包括第二换热器12、第二冷凝器22、第三冷凝器23、第一分层器81、丁酯回流罐6和水回流罐7。共沸塔2顶部排出的共沸物经过第二换热器12、第二冷凝器22、第三冷凝器23降温冷凝后,再经过第一分层器81进行分层,使得醋酸丁酯和水分离且分别进入丁酯回流罐6和水回流罐7,醋酸丁酯回流至共沸塔2进行循环套用,水排放至回收装置进行少量醋酸丁酯的回收。

64.参照图5、图8,共沸物出料管46远离共沸塔2的一端与第二冷凝器22连接,第二冷凝器22与第三冷凝器23之间连接有第二连接管61,第二连接管61与共沸物出料管46连通。共沸物出料管46与第二换热器12之间连接有共沸物流入管62,第二换热器12与共沸物出料管46之间连接有气态共沸物排出管63,第二换热器12与第二连接管61之间连接有液态共沸物排出管64。气态共沸物排出管63和液态共沸物排出管64均与共沸物流入管62连通。部分共沸物能够沿共沸物流入管62进入第二换热器12,冷凝的共沸物可沿液态共沸物排出管64、第二连接管61进入到第三冷凝器23,未冷凝的共沸物沿气态共沸物排出管63、共沸物出

料管46进入到第二冷凝器22,使得共沸物得到充分降温冷却,有利于后续的分层。

65.参照图5、图8,丁酯入料管45远离共沸塔2的一端与第二换热器12连接,丁酯回流罐6与第二换热器12之间连接有丁酯回流管68。丁酯回流管68与丁酯入料管45连通,因此低温的醋酸丁酯和高温的共沸物能够在第二换热器12进行热交换,使得醋酸丁酯预热后再沿丁酯入料管45进入共沸塔2,减少能耗。

66.参照图8,共沸物流入管62和气态共沸物排出管63靠近第二换热器12的一端均连接有阀门。液态共沸物排出管64中部沿水平设置且向下弯曲形成有u型液封段,液态共沸物能够在u型液封段处堆积,起到封堵作用,防止气态共沸物沿液态共沸物排出管64排出,避免共沸物冷却不充分的问题,保证后续良好的分层效果。u型液封段底部连接有排空管,排空管处连接有阀门,打开排出管处的阀门,能够将u型液封段内部的共沸物进行排空。

67.参照图8,第三冷凝器23与第一分层器81之间连接有第三连接管65,第三连接管65与第二连接管61连通。第一分层器81下端与水回流罐7之间连接有水连接管66,第一分层器81上端与丁酯回流罐6之间连接有丁酯连接管67。共沸物冷却后分层,密度较小的醋酸丁酯位于上层,沿丁酯连接管67进入到丁酯回流罐6;密度较大的水位于下层,沿废水回流管69进入到水回流罐7。

68.参照图8,废水回流管69靠近第一分层器81的一端连接有阀门,废水回流管69包括水平段、竖直段和连接段,水平段靠近第一分层器81的一端竖直向上设置且与第一分层器81连接,水平段远离第一分层器81的一端与竖直段中部连接,水平段两端均连接有阀门。竖直段下端与水回流罐7连接、上端连接有阀门。连接段连接于水平段和竖直段上端之间,水平段靠近第一分层器81的一端连接有阀门、另一端于连接段和竖直段之间连接有阀门。连接段呈l型,且上端高度低于第一分层器81内部液位。第一分层器81下层分离所得的水沿水平段、连接段和竖直段进入到水回流罐7。竖直段处的阀门常开,起到放空尾气,防止虹吸现象的作用。水平段靠近竖直段处的阀门常闭,当第一分层器81需要清洗、维修时打开,排尽第一分层器81内部液体。

69.参照图5、图8,水回流罐7底部与丁酯回流管68之间连接有废水回流管69,废水回流管69连接有废水回流装置35,废水回流管69连接有排水管691,排水管691位于废水回流装置35靠近水回流罐7的一侧,排水管691连接有阀门。正常情况下,排水管691处阀门常开,第一分层器81分离得到的水进入回收装置,进行醋酸丁酯回收。当第一分层器81分离得到的水中酸浓度较高时,启动废水回流装置35,将水沿废水回流管69、丁酯回流管68、第二换热器12、丁酯入料管45回流到共沸塔2内,第二换热器12能够对水进行预热。

70.参照图5、图8,丁酯回流管68远离第二换热器12的一端与丁酯回流罐6底部连接,丁酯回流管68连接有丁酯回流装置34。丁酯回流管68与共沸塔2之间连接有丁酯补料管681。正常情况下,醋酸丁酯沿丁酯回流管68、第二换热器12、丁酯入料管45进入共沸塔2。当当分离得到的水中酸浓度较高时,水沿醋酸丁酯的路径回流到共沸塔2内,此时,醋酸丁酯沿丁酯补料管681进入到共沸塔2,使醋酸丁酯添加量达到共沸精馏的需求。

71.参照图8,丁酯回流罐6顶部连接有丁酯回收管70和丁酯进料管60,丁酯进料管60用于将丁酯总槽内的醋酸丁酯送入丁酯回流罐6,及时补料。丁酯回收管70用于将回收装置回收得到的醋酸丁酯送入丁酯回流罐6。

72.回流装置的工作过程:

共沸物蒸汽沿共沸物出料管46排出,并依次经过第二换热器12、第二冷凝器22、第三冷凝器23降温冷凝,再进入到第一分层器81,共沸物冷却后分层,密度较小的醋酸丁酯位于上层,沿丁酯连接管67进入到丁酯回流罐6;密度较大的水位于下层,沿废水回流管69进入到水回流罐7,实现醋酸丁酯和水的分离。

73.醋酸丁酯在丁酯回流装置34的作用下,沿丁酯回流管68、第二换热器12、丁酯入料管45进入到共沸塔2,实现预热后的循环套用。

74.当分离得到的水中酸浓度较高时,将水回流到共沸塔2内,再次进行共沸精馏,提高产率。此时,醋酸丁酯沿丁酯补料管681进入到共沸塔2,使醋酸丁酯添加量达到共沸精馏的需求。当分离得到的水中酸浓度达标时,将水通过排水管691排出至回收装置,进行二次回收。

75.参照图9,回收装置包括依次相连的丁酯废水槽8、第三换热器13,回收塔9、第四冷凝器24、丁酯接收罐10和第二分层器82,第一分层器81所分离得到的水进入丁酯废水槽8,再经第三换热器13预热后进入回收塔9,回收塔9进行加热,醋酸丁酯和部分水形成共沸物,从回收塔9顶部排出,接着经过第四冷凝器24降温后进入丁酯接收罐10,最后通过第二分层器82进行分层,分离得到醋酸丁酯。

76.参照图10,排水管691与丁酯废水槽8顶部连接,丁酯废水槽8底部一侧与第三换热器13之间连接有丁酯水流入管71,丁酯水流入管71靠近丁酯废水槽8的一端连接有阀门,丁酯水流入管71连接有丁酯水输送装置38。第三换热器13与回收塔9中部一侧之间连接有丁酯水入料管72,丁酯水入料管72与丁酯水流入管71连通。在丁酯水输送装置38的作用下,丁酯废水槽8内的丁酯水能够沿丁酯水流入管71、第三换热器13、丁酯水入料管72预热后进入到回收塔9内部。

77.参照图11,回收塔9顶部连接有丁酯水排出管73、底部连接有废水管74,废水管74连接有废水输送装置39,废水管74远离回收塔9的一端与第三换热器13连接,第三换热器13连接有与废水管74连通的排放管79。回收塔9的再沸器91对其内部进行加热后,使得醋酸丁酯和少部分水形成共沸物,并从回收塔9顶部沿丁酯水排出管73排出,回收塔9底部的水中醋酸丁酯显著减少,此时在废水输送装置39的作用下沿废水管74排出。高温的废水与低温的丁酯水在第三换热器13内进行热交换,使得丁酯水进入回收塔9前进行预热,进而减少能耗。

78.参照图12,丁酯水排出管73远离回收塔9的一端与第四冷凝器24连接,第四冷凝器24与丁酯接收罐10之间连接有第四连接管75,丁酯接收罐10位于第四冷凝器24下方。丁酯接收罐10与第二分层器82之间连接有第五连接管76,第五连接管76靠近丁酯接收罐10的一端连接有阀门。丁酯接收罐10高于第二分层器82,丁酯水排出管73、第四连接管75和第五连接管76依次连通。第二分层器82上端与丁酯回收管70连接,第二分层器82下端与丁酯废水槽8之间连接有水回收管77。回收塔9顶部排出的丁酯水蒸汽经过第四冷凝器24降温冷凝,再进入丁酯接收罐10待用,正常情况下,进入到第二分层器82内进行分层,分离得到的醋酸丁酯回收使用,分离得到的水沿水回收管77进入到丁酯废水槽8,实现循环回收。

79.参照图12,第五连接管76与回收塔9顶部之间连接有丁酯水回流管78,当回收塔9顶部的温度较高时,通过丁酯水回流管78将低温的丁酯水回流至回收塔9,进而起到降温作用,有利于提高醋酸丁酯回收率。

80.参照图12,第四冷凝器24、第二分层器82、丁酯接收罐10和水回收管77顶部均连接有尾气放空管,且多个尾气放空管均连接有阀门且相互连通。水回收管77靠近第二分层器82的一端串联有一个阀门且并联有一个阀门,其中并联的阀门常闭,打开后能够降低分层器水液位。

81.回收装置的工作过程:第一分层器81分离得到的水在丁酯水输送装置38的作用下,沿丁酯废水槽8、丁酯水流入管71、第三换热器13、丁酯水入料管72进入到回收塔9,回收塔9进行加热,使得醋酸丁酯和少部分水形成共沸物,并从回收塔9顶部沿丁酯水排出管73排出,回收塔9底部的废水在废水输送装置39的作用下,沿废水管74、第三换热器13、排放管79排出,此时废水由于大部分醋酸丁酯被共沸带走,因此cod含量显著降低,达到环保标准。

82.回收塔9顶部的共沸物经第四冷凝器24降温冷凝后进入到丁酯接收罐10,再沿第五连接管76进入到第二分层器82,再次进行分层,上层的醋酸丁酯沿丁酯回收管70进入丁酯回流罐6,实现回收。第二分层器82下层的水沿水回收管77进入到丁酯废水槽8,实现循环回收,进而显著提高回收率。

83.当回收塔9顶部的温度较高时,排出的共沸物中醋酸丁酯含量较低,回收效率不高,此时通过丁酯水回流管78将低温的丁酯水回流至回收塔9,进而起到降温作用。当温度偏高时回流加大,反之减小,起到控制回收塔9顶部温度的作用,有利于提高醋酸丁酯回收率。

84.本技术实施例中,稀醋酸输送装置31、残酸输送装置32、成品酸输送装置37、浓醋酸输送装置33、丁酯回流装置34、废水回流装置35、丁酯水输送装置38和废水输送装置39结构均相同,均沿流体输送方向依次包括第三控制阀、输送泵、止回阀、第四控制阀,管道于第三控制阀和输送泵之间连接有支管,支管连接有第五控制阀,打开第五控制阀,便能起到排空作用。

85.本技术实施例中,成品酸回流装置36则相比于其余输送装置,取消止回阀和第四控制阀的布置,其余相同。

86.本技术实施例中,稀醋酸输送装置31、残酸输送装置32、浓醋酸输送装置33、丁酯回流装置34、废水回流装置35、成品酸回流装置36、丁酯水输送装置38和废水输送装置39均并联设置有两个,成品酸输送装置37并联设置有三个,以便于切换使用,提高容错率。

87.本技术实施例中,入料管、稀醋酸流入管43、成品酸连接管58、成品酸回流管59、残酸排出管53、浓醋酸排出管47、废水回流管69、丁酯回流管68、丁酯补料管681、丁酯水流入管71、废水管74、第五连接管76和丁酯水回流管78均连接有阀组件,阀组件包括三个串联设置的串联阀门以及与三个串联阀门并联设置的并联阀门,并联阀门起到备用作用。位于中部的串联阀门与对应感应器电连接,进而根据流量、液位、温度等信号而控制开闭程度。具体地,各个阀组件的具体控制方式并不是本技术的主要创新点,在此不再赘述。

88.本技术实施例中,残酸排出管53、成品酸回流管59、浓醋酸排出管47、丁酯连接管67、水连接管66和废水回流管69均连接有取样管92,取样管92连接有取样针型阀93,用于取样检测,以便于操作人员判断系统如何运作。

89.本技术实施例中,液态酸流出管54、第一连接管56、第二连接管61、第四连接管75均连接有管道视镜94,用于判断流体状态。

90.本技术实施例中,第一冷凝器21、第二冷凝器22、第三冷凝器23和第四冷凝器24均通过流入冷却水对流体进行降温。

91.本技术实施例中,共沸塔2塔顶温度控制在90-91℃,塔二温度控制在93℃,塔三温度控制在<95℃,塔中温度控制在109-110℃,塔中下温度控制在124

±

2℃,塔底温度控制在126

±

1℃。

92.本技术实施例中,脱色塔3底部温度控制在大于120℃,温度达到130℃时进行排渣。

93.本技术实施例中,回收塔9塔顶温度控制在90-93℃,塔中温度约100℃,塔底温度控制在101℃。

94.需要说明的是,醋酸丁酯和水的共沸物沸点约85℃。

95.本技术实施例的一种稀醋酸提浓系统的开机过程如下:(1)开启稀醋酸输送装置31,向共沸塔2进料至液位到50%,计算稀醋酸进料量。开启丁酯回流装置34,按照所需添加量向共沸塔2进料,完成后停泵。

96.(2)开启共沸塔2的再沸器91,对共沸塔2进行升温。观察塔上各点温度,当升至一定温度时塔顶开始出料,第一分层器81的液位开始上升,开启丁酯回流装置34开始打回流,打开第一分层器81底部的阀门,开始出水至水回流罐7中,开启废水回流装置35开始打回流。控制塔顶温度至90℃,塔二温度93℃,塔三温度95℃,对塔中废水进行置换至废水中酸度在0.5%以下,打开排水管691的阀门,排放丁酯废水。

97.(3)出废水的同时开启稀醋酸输送装置31向共沸塔2进料,进料量为5m

³

/h,通过共沸塔2的再沸器91蒸汽调节阀调节共沸塔2温度至正常控制温度。当温度及出料都正常后缓慢加大投料量及相应蒸汽量。

98.(4)共沸塔2液位高于50%时开启浓醋酸输送装置33出料至脱色塔3,出料流量根据液位而定。

99.(5)当脱色塔3液位至50%后开启脱色塔3的再沸器91进行循环加热,当成品酸回流罐4具有一定液位后,开启成品酸回流罐4底部的阀门,使得成品酸流向成品酸接收槽5,成品酸接收槽5有一定液位后开启成品酸输送装置37,使成品酸流向罐区。

100.本技术实施例的一种稀醋酸提浓系统的实施原理为:稀醋酸经过第一换热器11预热后进入共沸塔2,醋酸丁酯经过第二换热器12预热后进入共沸塔2,共沸塔2进行加热。

101.稀醋酸中的水和醋酸丁酯形成共沸物从共沸塔2顶部排出,共沸物经过第二换热器12、第二冷凝器22、第三冷凝器23降温后,再进入到第一分层器81,冷却分层,醋酸丁酯回流至共沸塔2,水送入丁酯废水槽8,再经过回收装置,回收废水中含有的少量醋酸丁酯。

102.浓醋酸从共沸塔2底部排出,经过脱色塔3加热脱除杂质,再经过第一换热器11、第二冷凝器22降温冷凝,得到成品浓醋酸。

103.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。