1.本发明涉及烟油杂质分离技术领域,特别是涉及一种离心式烟油固态杂质分离装置。

背景技术:

2.在烟油生产过程中,由于生产设备洁净度以及原料纯净度等原因,往往会在烟油中混杂有固态杂质。而目前的杂质分离装置主要是通过将烟油雾化为气态,然后通过旋风分离器将烟油中的固态杂质进行分离。

3.然而目前的旋风分离器工作方式较为单一,无法针对固态杂质的粒度采取不同的分离方式,导致其对粒度较小的杂质分离效果不理想。

技术实现要素:

4.本发明的目的在于克服以上所述的缺点,提供一种离心式烟油固态杂质分离装置。

5.为实现上述目的,本发明的具体方案如下:一种离心式烟油固态杂质分离装置,包括分离筒、进气调节装置、排气罩、第一分流座和第二分流座;所述进气调节装置设于分离筒的顶部并用于调节烟油气流的分离路径,所述第一分流座设于分离筒的底部,所述排气罩设于第一分流座的底部,所述第二分流座设于分离筒的内部并与分离筒连通;所述分离筒的外壁套接有螺旋分离管,所述螺旋分离管的两端分别与进气调节装置和第一分流座连通。

6.本发明进一步地,所述分离筒为圆锥结构;所述进气调节装置包括调节本体、驱动电机和可变倾角转子,所述调节本体的底部固定在分离筒的大端部,所述调节本体的顶部设有进气口,所述调节本体的中心设有安装部,所述驱动电机设于安装部内;所述可变倾角转子包括多个周向均布的翻转隔板和多个周向均布的旋转叶片,所述翻转隔板连接在调节本体上,所述旋转叶片位于翻转隔板的上方,所述旋转叶片连接在调节本体上并与驱动电机的输出端传动连接,所述翻转隔板和旋转叶片均能够旋转调节倾角;所述翻转隔板呈扇形,各个所述翻转隔板在翻转至水平状态时形成完整的圆形隔板,所述圆形隔板的直径与调节本体的内径相适配;所述第一分流座套接于分离筒小端的外壁上,所述第一分流座沿周向间隔设有多个分流部,每个所述分流部均设有第一分流口和第二分流口,所述第一分流座内还设有多个连接通道;所述排气罩呈环形并设于第一分流座的底部,所述排气罩设有第一排气口;所述第二分流座设于分离筒的小端内并位于第一分流口的上方,所述第二分流座的中心设有第一分流通道,所述第二分流座与第一分流筒的内壁之间形成有第二分流通道;所述第一分流口与第一分流通道连通,所述第二分流口与排气罩连通,所述连接通道的两端分别与第二分流通道和排气罩连通;

所述分离筒的外壁上绕接有多个螺旋分离管,所述调节本体在翻转隔板与旋转叶片之间的位置沿周向间隔设置多个第二排气口,所述螺旋分离管的上端与对应的第二排气口连通,所述螺旋分离管的下端与对应的分流部连通。

7.本发明进一步地,所述可变倾角转子还包括有转子本体、倾角调节机构和封盖,所述转子本体转动连接在安装部上,多个所述旋转叶片沿周向排布并转动连接在转子本体上,所述倾角调节机构设于转子本体内并与各个旋转叶片传动连接,以驱动各个旋转叶片自转运动调节倾角,所述封盖固定在转子本体上并与驱动电机的输出端连接;多个所述翻转隔板分别沿周向排布并转动连接在安装部上,所述翻转隔板转动连接在安装部上,所述安装部内还设有用于驱动各个翻转隔板进行翻转运动调节倾角的翻转驱动机构。

8.本发明进一步地,所述倾角调节机构包括第一滑块、第一推杆、第一永磁体,所述第一滑块滑动设于转子本体内,所述第一推杆设于转子本体内,所述第一推杆的输出端与第一滑块连接,所述第一滑块与各个旋转叶片传动连接,所述第一永磁体固定在第一滑块上;所述翻转驱动机构包括有第二滑块、弹簧、第二永磁体,所述第二永磁体与第一永磁体的磁性相同,所述第二滑块滑动设于安装部内,所述弹簧设于安装部内,所述弹簧的两端分别与第二滑块和驱动电机的端面相抵接,所述第二永磁体固定在第二滑块上,所述第二滑块与各个翻转隔板传动连接。

9.本发明进一步地,所述第一滑块一一对应每个旋转叶片均凸设有第一齿条,每个所述旋转叶片的内端均设有第一齿轮,所述第一齿轮与第一齿条啮合;所述第二滑块一一对应每个翻转隔板均凸设有第二齿条,每个所述翻转隔板的内端均设有第二齿轮,所述第二齿轮与第二齿条啮合。

10.本发明进一步地,所述第一滑块还与转子本体型面配合,所述第二滑块还与安转部型面配合。

11.本发明进一步地,所述分离筒的内壁沿着其锥面设有多个螺旋形导流片。

12.本发明进一步地,所述第一分流座对应每个分流部的位置均凹设有凹孔,所述凹孔的底部设有分流片,所述螺旋分离管连接在凹孔上,所述分流片插入螺旋分离管内,所述凹孔在分流片靠近第一分流座中心的一侧开设有第一分流口,所述凹孔在分流片背向第一分流座中心的一侧开设有第二分流口。

13.本发明进一步地,每个所述第二排气口上均设有电磁阀。

14.本发明的有益效果为:本发明通过设置翻转隔板和旋转叶片,并通过调整翻转隔板和旋转叶片的倾角,从而实现对烟油中含有粒度较大的固态杂质时,利用分离筒和第二分流座对烟油进行分离,而对烟油中含有粒度较小的固态杂质时,利用螺旋分离管、第一分流座进行分离,从而能够针对固态杂质的粒度采用不同的分离路径进行分离,提高烟油的杂质分离效果。

附图说明

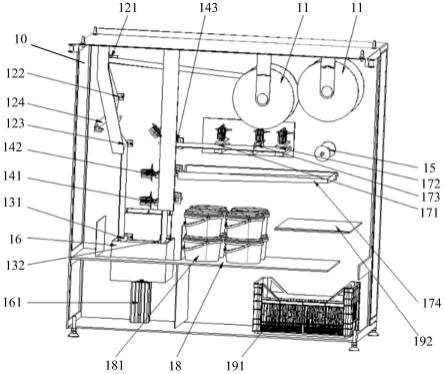

15.图1是本发明的立体图;图2是本发明的剖面示意图;

图3是图2中i处的局部放大示意图;图4是图2中ii处的局部放大示意图;图5是本发明的进气调节装置的立体图;图6是本发明的进气调节装置的分解示意图;图7是本发明的进气调节装置的剖面示意图;图8是本发明的进气调节装置部分结构的一剖面示意图;图9是本发明的第一分流座的结构示意图;附图标记说明:1、分离筒;11、螺旋形导流片;2、进气调节装置;21、调节本体;211、进气口;212、安装部;213、第二排气口;214、端盖;22、驱动电机;231、转子本体;232、倾角调节机构;2321、第一滑块;2322、第一推杆;2323、第一永磁体;233、封盖;234、翻转隔板;235、旋转叶片;2361、第二滑块;2362、弹簧;2363、第二永磁体;201、第一齿条;202、第一齿轮;203、第二齿条;204、第二齿轮;3、排气罩;31、第一排气口;4、第一分流座;41、凹孔;42、分流片;43、第一分流口;44、第二分流口;45、连接通道;5、第二分流座;51、第一分流通道;52、第二分流通道;6、螺旋分离管;7、电磁阀。

具体实施方式

16.下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

17.如图1至图9所示,本实施例所述的一种离心式烟油固态杂质分离装置,应用在烟油雾化后、且烟油中杂质粒度分析工序后,该离心式烟油固态杂质分离装置包括分离筒1、进气调节装置2、排气罩3、第一分流座4和第二分流座5;所述进气调节装置2设于分离筒1的顶部并用于调节烟油气流的分离路径,所述第一分流座4设于分离筒1的底部,所述排气罩3设于第一分流座4的底部,所述第二分流座5设于分离筒1的内部并与分离筒1连通;所述分离筒1的外壁套接有螺旋分离管6,所述螺旋分离管6的两端分别与进气调节装置2和第一分流座4连通。

18.具体地,如图1至图9所示,所述分离筒1为圆锥结构;所述进气调节装置2包括调节本体21、驱动电机22和可变倾角转子,所述调节本体21的底部固定在分离筒1的大端部,所述调节本体21的顶部设有进气口211,具体地,调节本体21具有一端盖214,进气孔设置在端盖214的中心,所述调节本体21的中心设有安装部212,所述驱动电机22设于安装部212内;所述可变倾角转子包括多个周向均布的翻转隔板234和多个周向均布的旋转叶片235,所述翻转隔板234连接在调节本体21上,所述旋转叶片235位于翻转隔板234的上方,所述旋转叶片235连接在调节本体21上并与驱动电机22的输出端传动连接,所述翻转隔板234和旋转叶片235均能够旋转调节倾角;所述翻转隔板234呈扇形,各个所述翻转隔板234在翻转至水平状态时形成完整的圆形隔板,所述圆形隔板的直径与调节本体21的内径相适配;所述第一分流座4套接于分离筒1小端的外壁上,所述第一分流座4沿周向间隔设有多个分流部,每个所述分流部均设有第一分流口43和第二分流口44,所述第一分流座4内还设有多个连接通道45;所述排气罩3呈环形并设于第一分流座4的底部,所述排气罩3设有第一排气口31;所述第二分流座5设于分离筒1的小端内并位于第一分流口43的上方,所述第二分流座5的中心设有第一分流通道51,所述第二分流座5与第一分流筒的内壁之间形成

有第二分流通道52;所述第一分流口43与第一分流通道51连通,所述第二分流口44与排气罩3连通,所述连接通道45的两端分别与第二分流通道52和排气罩3连通;所述分离筒1的外壁上绕接有多个螺旋分离管6,所述调节本体21在翻转隔板234与旋转叶片235之间的位置沿周向间隔设置多个第二排气口213,所述螺旋分离管6的上端与对应的第二排气口213连通,所述螺旋分离管6的下端与对应的分流部连通。

19.本实施例的工作方式是:工作时,将经过雾化后的烟油气流从进气口211输入调节本体21内;当烟油中的固态杂质粒度较大时,固态杂质粒度易于分离,此时翻转隔板234和旋转叶片235同时调整倾角,使得旋转叶片235的表面、翻转隔板234的板面与烟油气流方向呈45度角,然后驱动电机22带动各个旋转叶片235转动,此时进气调节装置2形成一个轴流风机,使得烟油形成的烟油气流经过旋转叶片235加速后,并在翻转隔板234的导流下以45度的倾角沿着分离筒1的内壁螺旋式向下高速流动,烟油中的固态杂质在重力作用下,逐渐聚集在第二分流通道52内,并通过各个连接通道45进入排气罩3内,然后从第一排气口31排出,而不含固态杂质的轻质烟油进入第二分流通道52内,从第二分流通道52内排出,从而完成固态杂质的分离;当烟油中的固态杂质粒度较小时,难以分离,此时各个旋转叶片235的表面调整至与烟油气流的方向平行,而各个翻转隔板234调整至板面与烟油气流的方向垂直,即翻转隔板234处于水平状态,各个翻转隔板234形成一个完整的圆形隔板,阻隔调节本体21与分离筒1的连通,即从进气口211进入的烟油气流不会进入分离筒1内,此时进气调节装置2形成一个离心风机,驱动电机22带动各个旋转叶片235转动,对进入调节本体21内的烟油气流进行加压,加压后的烟油气流从各个第二排气口213排出至各个螺旋分离管6内,由于螺旋分离管6的截面较小,使得烟油气流在螺旋分离管6内的流速较快,使得烟油的离心力较大,烟油中的固态杂质在离心力的作用下沿着螺旋分离管6道的内壁向底部聚集,直至经过第一分流座4的分流部时,分流部将富含固态杂质的气流和洁净的气流分离,使得富含固态杂质的气流进入第二分流口44后进入排气罩3内,并从第一排气口31排出,而洁净的气流进入第一分流口43内,从第一分流口43排出,从而实现固态杂质的分离。

20.本实施例通过设置翻转隔板234和旋转叶片235,并通过调整翻转隔板234和旋转叶片235的倾角,从而实现对烟油中含有粒度较大的固态杂质时,利用分离筒1和第二分流座5对烟油进行分离,而对烟油中含有粒度较小的固态杂质时,利用螺旋分离管6、第一分流座4进行分离,从而能够针对固态杂质的粒度采用不同的分离路径进行分离,提高烟油的杂质分离效果。

21.如图3、图6至图8所示,基于上述实施例的基础上,进一步地,所述可变倾角转子还包括有转子本体231、倾角调节机构和封盖233,所述转子本体231转动连接在安装部212上,多个所述旋转叶片235沿周向排布并转动连接在转子本体231上,所述倾角调节机构设于转子本体231内并与各个旋转叶片235传动连接,以驱动各个旋转叶片235自转运动调节倾角,所述封盖233固定在转子本体231上并与驱动电机22的输出端连接;多个所述翻转隔板234分别沿周向排布并转动连接在安装部212上,所述翻转隔板234转动连接在安装部212上,所述安装部212内还设有用于驱动各个翻转隔板234进行翻转运动调节倾角的翻转驱动机构。

22.具体地,驱动电机22通过封盖233带动转子本体231转动,转子本体231同时带动各个旋转叶片235转动,倾角调节机构同时调节各个旋转叶片235的倾角,同时倾角调节机构同步驱动翻转驱动机构工作,翻转驱动机构同时调整各个翻转隔板234的倾角,使得旋转叶片235、翻转隔板234适应当前烟油的分离。

23.本实施例中,所述倾角调节机构包括第一滑块2321、第一推杆2322、第一永磁体2323,所述第一滑块2321滑动设于转子本体231内,所述第一推杆2322设于转子本体231内,所述第一推杆2322的输出端与第一滑块2321连接,所述第一滑块2321与各个旋转叶片235传动连接,所述第一永磁体2323固定在第一滑块2321上;所述翻转驱动机构包括有第二滑块2361、弹簧2362、第二永磁体2363,所述第二永磁体2363与第一永磁体2323的磁性相同,所述第二滑块2361滑动设于安装部212内,所述弹簧2362设于安装部212内,所述弹簧2362的两端分别与第二滑块2361和驱动电机22的端面相抵接,所述第二永磁体2363固定在第二滑块2361上,所述第二滑块2361与各个翻转隔板234传动连接。

24.实际使用时,通过第一推杆2322推动第一滑块2321滑动,第一滑块2321带动各个旋转叶片235自转运动,从而调整旋转叶片235的倾角,同时第一滑块2321带动第一永磁体2323滑动,由于第一永磁体2323与第二永磁体2363的磁性相同,在磁场力和弹簧2362的作用下,第二滑块2361滑动,从而带动各个翻转隔板234进行自转运动,调整倾角。

25.如图3、图6至图8所示,基于上述实施例的基础上,进一步地,所述第一滑块2321一一对应每个旋转叶片235均凸设有第一齿条201,每个所述旋转叶片235的内端均设有第一齿轮202,所述第一齿轮202与第一齿条201啮合;所述第二滑块2361一一对应每个翻转隔板234均凸设有第二齿条203,每个所述翻转隔板234的内端均设有第二齿轮204,所述第二齿轮204与第二齿条203啮合。

26.具体地,在第一滑块2321滑动时,第一滑块2321带动各个第一齿条201滑动,各个第一齿条201各自驱动对应的第一齿轮202转动,各个第一齿轮202带动对应的旋转叶片235转动,从而进行旋转叶片235的倾角调节;同理,第二滑块2361滑动时,各个第二齿条203驱动对应的第二齿轮204转动,各个第二齿轮204带动对应的翻转隔板234转动,从而进行翻转隔板234的倾角调节。

27.基于上述实施例的基础上,进一步地,所述第一滑块2321还与转子本体231型面配合,所述第二滑块2361还与安转部型面配合。本实施例通过设置第一滑块2321与转子本体231型面配合,以防止第一滑块2321在滑动过程中发生旋转,保证第一滑块2321可靠驱动各个旋转叶片235转动调节倾角;同理,通过设置第二滑块2361与安装部212型面配合,以防止第二滑块2361在在滑动过程中发生旋转,保证第二滑块2361可靠驱动各个翻转隔板234转动调节倾角。

28.如图2所示,基于上述实施例的基础上,进一步地,所述分离筒1的内壁沿着其锥面设有多个螺旋形导流片11。本实施例通过设置螺旋形导流片11,以引导烟油气流以螺旋运动方式向下高速流动,提高杂质分离的效果。

29.如图1、图2和图9所示,基于上述实施例的基础上,进一步地,所述第一分流座4对应每个分流部的位置均凹设有凹孔41,所述凹孔41的底部设有分流片42,所述螺旋分离管6连接在凹孔41上,所述分流片42插入螺旋分离管6内,所述凹孔41在分流片42靠近第一分流

座4中心的一侧开设有第一分流口43,所述凹孔41在分流片42背向第一分流座4中心的一侧开设有第二分流口44。

30.具体地,在烟油气流经过螺旋分离进入分流部时,分流片42对烟油气流进行分流,使得富含固态杂质的气流和洁净的气流分流,富含固态杂质的气流经由第二分流口44后进入排气罩3内,从第一排气口31排出,而洁净的气流经由第一分流口43排出,从而实现固态杂质的气流和洁净的气流的分离,实现烟油杂质的分离效果。

31.基于上述实施例的基础上,进一步地,所述第二排气口213沿调节本体21的切线方向设置,如此设置,以使得加压后的烟油气流能够顺畅进入第二排气口213内,从而进入螺旋分离管6内。本实施例中,每个所述第二排气口213上均设有电磁阀7;本实施例通过设置电磁阀7,在针对烟油中的固态杂质粒度较大进行分离时,电磁阀7关闭第二排气口213,以避免有烟油气流进入螺旋分离管6内,保障分离的效果,而在针对烟油中的固态杂质粒度较小进行分离时,电磁阀7打开,使得螺旋分离管6通过第二排气口213与调节本体21内连通,以便加压后的烟油气流进入螺旋分离管6内进行分离处理。

32.以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。