1.本发明涉及双膛石灰窑煅烧石灰技术领域,尤其是涉及一种双膛石灰窑单独使用高炉煤气的煅烧方法。

背景技术:

2.双膛石灰窑是一种“并流”、“蓄热”式双膛竖窑,受其工艺特点影响,热利用率较高,使用气烧工艺时,单位石灰热耗为800-900kcal/kg,煤气(燃气)压力为30-45kpa。

3.现有技术中,双膛石灰窑使用煤气(燃气)煅烧的问题主要是:(1).单独使用高热值煤气(燃气)煅烧,其技术缺点是:高热值煤气(燃气)价格较高,且高热值煤气富含甲烷、氢气或者烃类,燃烧后废气中富含大量水蒸气,水蒸气在除尘系统中结露,导致布袋除尘系统堵塞严重,对此,采取大风量操作,提高废气温度的形式进行煅烧,造成双膛石灰窑的燃料浪费严重,能耗超标,且多数企业没有高热值煤气(燃气)资源。

4.(2).使用高低热值煤气(燃气)混烧,其技术缺点是:受两种及以上煤气(燃气)混配影响,不同煤气(燃气)热值、压力、温度均不相同,造成混配后混合燃气的热值波动大,甚至出现大范围热值震荡,工艺操作困难。

5.(3).若采用传统煅烧方式,单独使用低热值煤气(<1000kcal/m3),其富含大量无法参与燃烧的气体(氮气、二氧化碳),在保证石灰质量时,投入气体过多,造成系统压力接近或超过安全压力,排风量增加而造成废气温度大幅超标,无法达到高热值煤气煅烧时的产量和质量。

技术实现要素:

6.本发明的目的是提供一种双膛石灰窑单独使用高炉煤气的煅烧方法。

7.为解决上述技术问题,本发明提出的技术方案为:一种双膛石灰窑单独使用高炉煤气的煅烧方法,将高炉煤气通过煤气加压机加压至45-50kpa,高炉煤气的热值为800-950 kcal/m3,高炉煤气由喷枪喷入窑膛中;将空气与富氧气体混合得到助燃风,然后将助燃风通过助燃风机加压至35-40kpa,助燃风中的氧气含量为体积百分数35%-65%;助燃风从窑膛的顶部吹入窑膛中并在压差的作用下向下流动;在预热区,助燃风向下流动且被石灰石预热升温;在煅烧区,助燃风与高炉煤气混合燃烧,产生热量使石灰石热分解;生成的石灰进入冷却区,石灰被窑底冷却风冷却后,经圆盘出灰机排入下部灰斗中。

8.优选的,助燃风与高炉煤气的配比:助燃风与高炉煤气混合后的混合气体的热值c

混

为650-700 kcal/m3。

9.优选的,高炉煤气的流量q

高

:q

高

=c

理

×

石灰的小时设定产量

÷c高

×

周期时间

÷

燃烧给定时间;c理

为单位石灰煅烧的理论能耗值,控制为850kcal/kg;石灰的小时设定产量为根据生产需要设定的产量,单位是kg;c

高

为高炉煤气的热值,取自热值仪的实测值,单位是kcal/m3;周期时间的单位是秒;燃烧给定时间的单位是秒。

10.优选的,助燃风的流量q

助

:q

助

=q

高

×c高

÷c混-q

高

。

11.优选的,当高炉煤气的热值c

高

为800 kcal/m3时,助燃风中的氧气含量的体积百分数为63.3%。

12.优选的,助燃风中所含氧气的消耗量控制为0.175m3/kg石灰;助燃风中的氧气含量=0.175m3/kg石灰

×

石灰小时产量(kg)

÷q助

。

13.优选的,富氧气体为工业纯氧或吸附氧;若使用工业纯氧:富氧气体的流量q

氧

=q

助

×

(助燃风中的氧气含量-20.9%)

÷

(100%-20.9%);若使用吸附氧:富氧气体的流量q

氧

=q

助

×

(助燃风中的氧气含量-20.9%)

÷

(o

吸-20.9%);o

吸

为吸附氧中的氧气含量的体积百分数,吸附氧中的氧气含量不得低于助燃风中的氧气含量。

14.本技术取得了如下的有益的技术效果:(1). 本发明是使用通过助燃风富氧的方式提高助燃风与高炉煤气混合后的混合气体的燃料浓度,从而使双膛石灰窑能够单独使用高炉煤气。本发明取高炉煤气进加压机前的管道压力、煤气热值、温度数值,取助燃风富氧后的氧气含量,通过与双膛石灰窑工艺所需的热耗、燃烧时间、周期时间连锁计算出所需高炉煤气的流量。高炉煤气所需流量与煤气加压机的转速连锁,助燃风富氧率与工业纯氧或变压吸附制氧的阀门开度、助燃风转速连锁,通过plc控制系统动态调整加压机转速,使助燃风与高炉煤气混合后的混合气体的热值c

混

达到工艺所需要求,从而解决了采用传统煅烧方式无法单独使用高炉煤气的问题。

15.(2).本发明将高炉煤气热值与双膛石灰窑的富氧率、工艺参数连锁,助燃风与高炉煤气混合后的混合气体的热值c

混

稳定,煅烧温度稳定可控,石灰质量稳定。

16.(3).本发明是将富氧气体与空气按照一定的比例混合后,通过提高助燃风与高炉煤气混合后的混合气体的燃料浓度来保证双膛石灰窑的正常运行。本发明确定了燃料混合物的最低浓度和助燃风总纯氧的最低用量,在此条件下,双膛石灰窑可以达到高热值燃气设计产能和质量要求。本发明确定了部分关键参数调整的方向以及原则,确保了工艺的可执行性。

附图说明

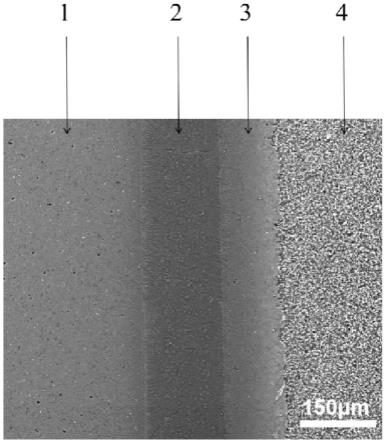

17.图1为本技术提供的一种双膛石灰窑单独使用高炉煤气的煅烧方法的工艺流程图。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,

对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.本技术提供了一种双膛石灰窑单独使用高炉煤气的煅烧方法,将高炉煤气通过煤气加压机加压至45-50kpa,高炉煤气的热值为800-950 kcal/m3,高炉煤气由喷枪喷入窑膛中;将空气与富氧气体混合得到助燃风,然后将助燃风通过助燃风机加压至35-40kpa,助燃风中的氧气含量为体积百分数35%-65%;助燃风从窑膛的顶部吹入窑膛中并在压差的作用下向下流动;在预热区,助燃风向下流动且被石灰石预热升温;在煅烧区,助燃风与高炉煤气混合燃烧,产生热量使石灰石热分解;生成的石灰进入冷却区,石灰被窑底冷却风冷却后,经圆盘出灰机排入下部灰斗中。

20.在本技术的一个实施例中,助燃风与高炉煤气的配比:助燃风与高炉煤气混合后的混合气体的热值c

混

为650-700 kcal/m3。

21.在本技术的一个实施例中,高炉煤气的流量q

高

:q

高

=c

理

×

石灰的小时设定产量

÷c高

×

周期时间

÷

燃烧给定时间;c

理

为单位石灰煅烧的理论能耗值,控制为850kcal/kg;石灰的小时设定产量为根据生产需要设定的产量,单位是kg;c

高

为高炉煤气的热值,取自热值仪的实测值,单位是kcal/m3;周期时间的单位是秒;燃烧给定时间的单位是秒。

22.在本技术的一个实施例中,助燃风的流量q

助

:q

助

=q

高

×c高

÷c混-q

高

。

23.在本技术的一个实施例中,当高炉煤气的热值c

高

为800 kcal/m3时,助燃风中的氧气含量的体积百分数为63.3%。

24.在本技术的一个实施例中,助燃风中所含氧气的消耗量控制为0.175m3/kg石灰;助燃风中的氧气含量=0.175m3/kg石灰

×

石灰小时产量(kg)

÷q助

。

25.在本技术的一个实施例中,富氧气体为工业纯氧或吸附氧;若使用工业纯氧:富氧气体的流量q

氧

=q

助

×

(助燃风中的氧气含量(体积百分数)-20.9%)

÷

(100%-20.9%);若使用吸附氧:富氧气体的流量q

氧

=q

助

×

(助燃风中的氧气含量(体积百分数)-20.9%)

÷

(o

吸-20.9%);o

吸

为吸附氧中的氧气含量的体积百分数,吸附氧中的氧气含量不得低于助燃风中的氧气含量。

26.本技术中,kcal/m3中的cal是热量单位卡路里,简称卡,1千卡=1大卡(kcal)=4.18千焦(kj),1卡=4.18焦耳。

27.本技术中,快切阀是指快速切断阀,快速切断阀是自动化系统中执行机构的一种,由多弹簧气动薄膜执行机构或浮动式活塞执行机构与调节阀组成,接收调节仪表的信号,

控制工艺管道内流体的切断、接通或切换,具有结构简单,反应灵敏,动作可靠等特点,被广泛应用于煤气、天然气及液化石油气等可燃气体。

28.本技术中,在停窑或两膛换向时,大回流快切阀打开,煤气加压机出口总管的快切阀关闭;在燃烧时,大回流快切阀关闭,煤气加压机出口总管的快切阀打开。

29.本技术中,双膛石灰窑的废气中氧气含量与富氧系统的快切阀连锁,当废气中氧气含量大于23.5%时,富氧系统的快切阀关闭。

30.本技术中,石灰的小时设定产量为根据生产需要设定的产量,最大产量不超过额定产量,最小产量不低于额定产量的70%,单位是kg。

31.本技术中,周期时间:双膛石灰窑每换向燃烧一次为一个周期,包含燃料给定时间、燃尽时间、换向时间三段,单位是秒;燃烧给定时间:燃料给定时间等于周期时间减去燃尽时间和换向时间,一般气烧窑燃尽时间为30秒,换向时间为30秒。

32.本技术中,调节原则:(1)高炉煤气消耗以石灰产量和质量控制为目标进行调节,质量过剩则降低高炉煤气消耗,反之增加高炉煤气消耗;提高产量则增加高炉煤气消耗,反之则降低高炉煤气消耗;高炉煤气消耗通过调节理论单位石灰煅烧能耗c

理

实现;(2)实际控制过程中发现窑压过高、废气温度过高,则需要增加助燃风与高炉煤气混合后的混合气体中的高炉煤气的含量,提高c

混

,反之降低助燃风与高炉煤气的配比,降低c

混

;(3)调节助燃风与高炉煤气的配比时,需同时调整助燃风中的氧气含量数值,助燃风中所含氧气用量控制为不低于0.175m3/kg石灰(q

助

×

助燃风中的氧气含量

÷

石灰小时产量)。

33.本发明未详尽描述的方法和装置均为现有技术,不再赘述。

34.为了进一步理解本发明,下面结合实施例对本发明提供的一种双膛石灰窑单独使用高炉煤气的煅烧方法进行详细说明,本发明的保护范围不受以下实施例的限制。

35.实施例1本实例为额定产能为600t/d的双膛石灰窑,高炉煤气热值c

高

为800kcal/m3,高炉煤气流量q

高

为29900m3/h,助燃风流量q

助

为6900m3/h,纯氧气流量为3700m3/h,理论能耗值c

理

为850kcal/t石灰,混合气体的热值c

混

为650kcal/m3。

36.一种双膛石灰窑单独使用高炉煤气的煅烧方法,将高炉煤气通过煤气加压机加压至45kpa,高炉煤气的热值为800kcal/m3,高炉煤气由喷枪喷入窑膛中;将空气与富氧气体混合得到助燃风,然后将助燃风通过助燃风机加压至40kpa,助燃风中的氧气含量为体积百分数63.3%;助燃风从窑膛的顶部吹入窑膛中并在压差的作用下向下流动;在预热区,助燃风向下流动且被石灰石预热升温;在煅烧区,助燃风与高炉煤气混合燃烧,产生热量使石灰石热分解;生成的石灰进入冷却区,石灰被窑底冷却风冷却后,经圆盘出灰机排入下部灰斗中;助燃风与高炉煤气的配比:助燃风与高炉煤气混合后的混合气体的热值c

混

为650 kcal/m3;

高炉煤气的流量q

高

:q

高

=c

理

×

小时设定产量

÷c高

×

周期时间

÷

燃烧给定时间;c

理

为单位石灰煅烧的理论能耗值,控制为850kcal/kg;石灰的小时设定产量为600

÷

24=25t=25000kg;c

高

为高炉煤气的热值800kcal/kg;周期时间为900,单位是秒;燃烧给定时间为800,单位是秒;助燃风的流量q

助

:q

助

=q

高

×c高

÷c混-q

高

;助燃风中所含纯氧消耗总量控制为0.175m3/kg石灰;助燃风中的氧气含量=0.175m3/kg石灰

×

石灰小时产量(kg)

÷q助

;富氧气体为工业纯氧;使用工业纯氧:富氧气体的流量q

氧

=q

助

×

(助燃风中的氧气含量-20.9%)

÷

(100%-20.9%)。

37.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。