一种含阶梯槽结构pcb印制板及其制作工艺

技术领域

1.本发明涉及pcb印制板领域,具体涉及一种含阶梯槽结构pcb印制板的制作工艺。

背景技术:

2.随着通信技术的快速发展,pcb行业面对的挑战越来越多,产品不断向高密度,多功能方向发展,要求印制板的集成化程度越来越高。为了增加印制板的集成化程度,多种类、多层数、多尺寸的阶梯槽印制板应运而生。同时也给印制板制造行业提出了更多挑战。

3.行业内目前对含阶梯槽印制板的制作流程如下:开料-钻内层插件孔-将插件孔金属化(沉铜,电镀)-制作内层图形-压合(将插件孔对应阶梯槽区域的粘结片开窗,填入阻胶材料)-全层钻孔-孔金属化(沉铜,电镀)-揭开阶梯槽(露出内层图形及内层插件孔)-制作外层图形。

4.此种阶梯槽方法存在如下缺陷:1、制作流程长。内层插件孔需要增加孔金属化流程(沉铜,板镀),如果是多阶印制板的话,则需要多次增加孔金属化流程;2、阶梯槽内插件孔阻胶效果差。压合时,阻胶材料对应插件孔区域底部不受力,会发生向孔内凹陷的形变,导致阻胶材料整体形变或边缘区域不完全贴合,以致粘结片的胶流入槽内和插件孔内,导致后续除胶难度大或者直接报废;3、全层孔金属化时,电镀药水会同时作用于阶梯槽区域的插件孔,由于阶梯槽还未揭开,电镀药水在该区域的插件孔内流通性不好,导致该区域插件孔孔口孔铜偏厚,而孔内铜厚并没有增加。插件孔孔径要求严格,后工序就需要对该类孔进行手工修理,这又增加了制作周期,同时也可能对该类孔的可靠性造成影响。由于上述几方面原因,导致该类型印制板一直停留在样板生产阶段,批量生产该类板需要消耗巨大的人力成本,合格率不高的同时制作周期也比较长。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种工艺流程简化,质量稳定,同时机械化程度高,节约人力成本的含阶梯槽结构pcb印制板及其制作工艺。产品的合格率及准期交货率都有保障,对此类印制板的批量生产有较大帮助。

6.本发明的目的可以通过以下技术方案来实现:

7.本发明涉及到的是一种需要在槽内金属插件的阶梯槽的制作方法。由于印制电路板组装和装配时常需要在pcb板局部制作出阶梯槽,以满足模块化装配体积的缩小和布线密度的提高,或者是满足特殊功能的实现。本领域中,有阶梯槽相关技术但均处于初级阶段,本发明技术涉及阶梯槽结构制作,具有良好的发展趋势,具体方案如下:

8.一种含阶梯槽结构pcb印制板的制作工艺,该工艺包括以下步骤:

9.将基板进行开料,并制作内层图形;

10.压合:将插件孔对应阶梯槽区域的粘结片开窗,开窗的位置为预设阶梯槽的位置,填入阻胶材料,压合形成电路板;揭开阶梯槽,露出内层图形及内层插件孔;

11.钻孔:对基板进行钻通孔,即全部待金属化的孔在这一步被形成;

12.沉铜:将孔壁上沉积金属,形成金属化孔,使孔具备导电性;

13.制作保护层:保护所有金属化孔区域,露出阶梯槽部分需要非金属化区域;

14.蚀刻:将沉积在阶梯槽部分非金属化区域的金属去除掉;

15.去除保护层,并制作外层图形,完成含阶梯槽结构pcb印制板的制作。

16.进一步地,所述压合的温度为135-200℃,压合压力为100-310mpa,加温时间为10-120min。压合时可以为真空-空气交替氛围,真空时间单位为min。利用真空压合机将铜箔(copper foil),胶片(prepreg)与氧化处理(oxidation)后的内层线路板,压合成多层基板。过程中主要通过真空压合机的温度曲线与压力曲线相互配合,在不同阶段使用不同的参数制作。

17.进一步地,所述沉铜的温度为34-38℃,时间为15-20min,金属化孔的金属层厚度为3-5μm。

18.进一步地,制作保护层的方式包括贴胶带或镀锡。

19.进一步地,镀锡时的温度为18-25℃,时间为7-15min,电流密度为10-20asf。

20.进一步地,蚀刻的具体过程为:利用酸性蚀刻液溶液将板上不需要的金属去除,再经过退膜液去膜。更具体来讲,就是利用盐酸等酸性蚀刻液溶液作为酸性蚀刻液,将覆铜板上不需要的铜(露出的)以化学反应方式予以去除,再经过退膜液(20wt%乙二醇胺)去膜(退膜)即得线路。产生酸性废气g4、有机废气g5,污染因子氯化氢、非甲烷总烃。产生废水w3,污染因子ph、cod

cr

、bod5、nh

3-n、石油类、总铜。

21.进一步地,去除保护层的方式包括撕胶带或退锡。

22.进一步地,制作外层图形前,电镀金属加厚金属化孔壁厚。

23.进一步地,制作内层图形和/或外层图形时,采用激光切割。

24.一种采用如上所述工艺制作的含阶梯槽结构pcb印制板。

25.与现有技术相比,本发明具有以下优点:

26.(1)本发明压合前不制作内层插件孔,直接制作内层图形后填阻胶材料压合,这样就避免了在压合时,阻胶材料由于底部不受力而导致的阻胶不良;省去了后续的手工修理除胶工作,更避免了由此而导致的报废;

27.(2)本发明由于不需要制作内层盲孔插件孔,则减少了压合次数,尤其对于多阶梯盲槽印制板,大大的减化了制作流程,节省了制作时间;

28.(3)本发明压合后,将阶梯槽全部揭开,所有金属化孔一起钻孔,孔金属化使用沉铜工艺,镀铜厚度,然后将阶梯槽内所有不需要金属化区域的铜使用蚀刻工艺去除,最后将所有需要金属化的孔一起镀铜加厚至要求厚度。

附图说明

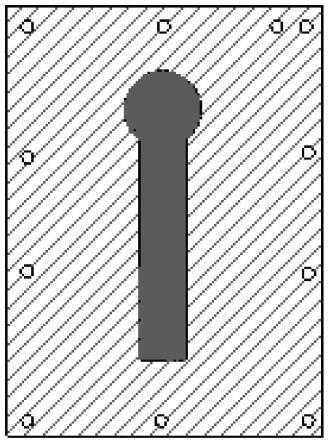

29.图1为实施例中内层图形示意图;

30.图2为实施例中印制板压合后示意图;

31.图3为实施例中揭开阶梯槽后示意图;

32.图4为实施例中阶梯槽内钻孔示意图;

33.图5为实施例中沉铜薄铜示意图;

34.图6为实施例中保护槽内金属化孔示意图;

35.图7为实施例中蚀刻薄铜层示意图;

36.图8为实施例中去掉保护层示意图。

具体实施方式

37.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

38.实施例1

39.一种含阶梯槽结构pcb印制板及其制作工艺,该工艺包括以下步骤:

40.将基板进行开料,并制作内层图形,如图1,制作内层图形时采用激光切割。;

41.压合:将插件孔对应阶梯槽区域的粘结片开窗,开窗的位置为预设阶梯槽的位置,填入阻胶材料,压合形成电路板;揭开阶梯槽,露出内层图形及内层插件孔,如图2-3;压合的参数如下表所示:

[0042][0043]

钻孔:对基板进行钻通孔,即全部待金属化的孔在这一步被形成,如图4;

[0044]

沉铜:将孔壁上沉积金属,形成金属化孔,使孔具备导电性,金属化孔的金属层厚度为3-5μm,如图5,沉铜的参数如下表所示:

[0045]

[0046]

制作保护层:贴胶带,保护所有金属化孔区域,露出阶梯槽部分需要非金属化区域,如图6;

[0047]

蚀刻:将沉积在阶梯槽部分非金属化区域的金属去除掉,如图7,蚀刻的具体过程为:利用酸性蚀刻液溶液将板上不需要的金属去除,再经过退膜液去膜。更具体来讲,就是利用盐酸等酸性蚀刻液溶液作为酸性蚀刻液,将覆铜板上不需要的铜(露出的)以化学反应方式予以去除,再经过退膜液(20wt%乙二醇胺)去膜(退膜)即得线路。产生酸性废气g4、有机废气g5,污染因子氯化氢、非甲烷总烃。产生废水w3,污染因子ph、cod

cr

、bod5、nh

3-n、石油类、总铜;

[0048]

去除胶带保护层,如图8,电镀加厚孔铜至要求范围,再正常制作外层图形,制作外层图形时采用激光切割,完成含阶梯槽结构pcb印制板的制作。

[0049]

实施例2

[0050]

与实施例1的不同之处在于,制作保护层的方式为镀锡,镀锡时的参数如下表所示:

[0051][0052]

综上可知,本发明通过使用激光来切割内层图形,简化了制作流程,保证了槽内图形的完整度,有效的提高了产品的合格率和准期交货率。特别适应于量产的需要。可减少压合次数(印制板阶梯越多,简化比例越大),节省了大量的制作时间;阶梯槽内阻胶效果好,不会出现阻胶材料因不受力发生的形变而导致的槽内流胶,节省了大量的手工除胶时间,也保证了槽内图形质量;槽内插件孔可靠性高,所有槽内插件孔和通孔只需经历一次孔金属化(沉铜,电镀)流程,不会出现孔径偏小,孔径不一致,甚至堵孔等问题;

[0053]

通过此种生产工艺的应用,使得该类印制板工艺流程简化,质量稳定,同时机械化程度高,节约人力成本,产品的合格率及准期交货率都有保障,对此类印制板的批量生产有较大帮助。

[0054]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。