1.本技术说明书所记载的技术涉及乘用工具用内饰件。

背景技术:

2.作为乘用工具用内饰件的一例,举出安装于车辆用门的车室内侧的门饰。在门饰中存在在槽构件的内表面安装有低导电性片的构造。其目的在于,去除乘用工具的乘客所携带的静电。若乘客将手插入到槽构件的内部并与低导电性片构件接触,则乘客所携带的静电向低导电性片构件缓慢地移动,经由与门内板电连接的高导电性片构件和支架向门内板移动而放电。这样的乘用工具用内饰件例如记载于下述专利文献1。

3.现有技术文献

4.专利文献

5.专利文献1:日本实开平5-72588号公报

技术实现要素:

6.发明要解决的问题

7.上述门饰在将静电从槽构件向门内板释放时经由多个构件。也就是说,除了构成槽构件的部件以外需要低导电性片、高导电性片构件的部件,与现有的门饰的结构相比,存在部件件数增加且制造工时增加这样的问题。

8.本技术说明书所记载的技术是鉴于那样的实际情况而完成的,其目的在于,提供能够利用不增加部件件数和制造工时的简单的结构去除乘客所携带的静电的乘用工具用内饰件。

9.用于解决问题的方案

10.乘用工具用内饰件安装于构成乘用工具主体的金属制的乘用工具主体板的面中的配置于乘用工具室内侧的乘用工具室内侧面,其特征在于,该乘用工具用内饰件包括:内饰件主体,其整体呈板状;以及组装构件,其组装于所述内饰件主体且具有供乘客的手接触的接触面。所述组装构件具有:基材,其具有供乘客把持的主体部和从所述主体部伸出且用于安装于所述乘用工具主体板的安装部;以及导电部,其由导电性弹性体形成,层叠于所述基材。所述导电层具有形成所述接触面的接触面部、以从所述基材朝向所述乘用工具主体板的方式突出的至少1个接触突部以及将所述接触面部和所述接触突部连结的连结部。在该乘用工具用内饰件安装于所述乘用工具主体板的情况下,所述接触突部的突出端以弹性变形的状态与所述乘用工具主体板的所述乘用工具室内侧面接触。

11.所述接触突部的所述突出端具有多个接触片,所述多个接触片构成为以独立地弹性变形的状态与所述乘用工具主体板接触。

12.所述接触突部的所述突出端能够构成为能够在乘用工具室内外方向上变形,构成为以压扁的状态与所述乘用工具主体板接触。所述接触突部的所述突出端能够设为袋状或筒状。根据该结构的乘用工具用内饰件,能够在乘用工具室内外方向上容易地变形,因此能

够避免自乘用工具主体侧板分开这样的事态,更可靠地避免突出部自乘用工具主体板分开这样的事态。

13.能够设为如下结构:所述安装部具备用于固定于所述乘用工具主体板的固定部,所述接触突部与所述固定部相邻地设置。

14.能够设为如下结构:所述至少1个接触突部设为两个接触突部,接触突部设于相对于所述固定部而言成为彼此相反侧的位置。

15.另外,在该结构的乘用工具用内饰件中,两个接触突部和固定部不限定于以直线状排列这样的位置关系。也就是说,固定部也可以不位于连结两个接触突部的直线上。

16.能够设为如下结构:所述内饰件主体具备安装于车辆用门板的装饰板,所述组装构件具备拉手构件。

17.能够设为如下结构:所述接触突部相对于所述固定部的乘用工具室外侧的端部进而向乘用工具室外侧突出。

18.能够设为如下结构:所述安装部具有用于固定于所述乘用工具主体板的固定部和与所述固定部相邻地设置的突部,所述突部从所述安装部的乘用工具室外侧的面朝向乘用工具室外侧突出,所述至少1个接触突部设于所述突部的突出端。

19.能够设为如下结构:所述导电层的所述连结部具有在靠近所述接触面部的端缘与所述突部的基端之间的部分的表面形成的部分和在从所述突部的基端到所述接触突部的基端的部分的表面形成的部分。

20.能够设为如下结构:所述安装部具有用于固定于所述乘用工具主体板的固定部和与所述固定部相邻地设置的第1突部和第2突部,所述第1突部和所述第2突部从所述安装部的乘用工具室外侧的面朝向乘用工具室外侧突出,所述第1突部和所述第2突部设于相对于所述固定部而言成为彼此相反侧的位置,所述至少1个接触突部具有第1接触突部和第2接触突部,所述第1接触突部设于所述第1突部的突出端,所述第2接触突部设于所述第2突部的突出端。

21.能够设为如下结构:所述导电层的连结部具有在靠近所述接触面部的端缘与所述第1突部的基端和所述第2突部的基端之间的部分的表面形成的部分、在从所述第1突部的基端到所述第1接触突部的基端的部分的表面形成的部分、在从所述第2突部的基端到所述第2接触突部的基端的部分的表面形成的部分。

22.发明的效果

23.根据本技术说明书所记载的技术,能够提供能够利用不增加部件件数和制造工时的简单的结构去除乘客所携带的静电的乘用工具用内饰件。

附图说明

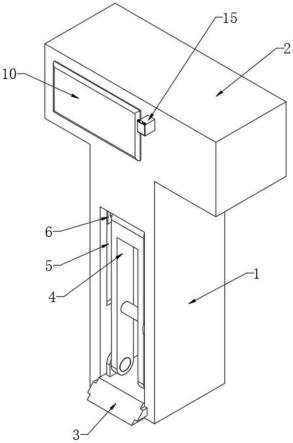

24.图1是具备车辆用门饰的车辆用门的立体图。

25.图2是表示车辆用门饰和车身板的立体图。

26.图3是图1所示的车辆用门的包含拉手构件的部分的剖视图。

27.图4是表示拉手构件的内侧的立体图。

28.图5是拉手构件的俯视图。

29.图6是拉手构件的立体图。

30.图7是拉手构件的前方突出部的放大图。

31.图8是拉手构件的与车身板抵接的部分的剖视图。

32.图9是固定于车身板之前的拉手构件的局部剖视图。

33.图10是安装于车身板的拉手构件的局部剖视图。

34.图11是表示与图3~图10所示的拉手构件不同的拉手构件的内侧的立体图。

35.图12是表示与图3~图11所示的拉手构件不同的拉手构件的内侧的立体图。

36.图13是与图3~图12所示的拉手构件不同的拉手构件的与车身板抵接的部分的剖视图。

具体实施方式

37.参照图1~图10,说明本技术说明书所记载的技术的门饰10(乘用工具用内饰件)。如图1和图2所示,门饰10是车辆用门11的部件,安装于车身板12(乘用工具主体板)的车室内侧(乘用工具室内侧)的面(车室内侧面)。

38.车身板12分别包括呈板状的门外板13和门内板14。门外板13和门内板14(乘用工具用门板)通过对铁、铝等金属制的板进行冲压加工而形成,在门外板13的车室外侧的面和门内板14的车室内侧面14a施加有涂装。在门内板14和门外板13之间配置有用于升降车窗玻璃15的升降机构、用于锁定车辆用门11的锁定机构等各种部件。

39.如图2所示,门饰10包括装饰板20(内饰件主体)、扶手21、内侧把手22、拉手23、扬声器格栅24以及门槽25。装饰板20整体呈板状。扶手21以从装饰板20向车室内侧鼓出的方式形成。扬声器格栅24覆盖扬声器24a。门饰10通过组装包含装饰板20的多个板构件而构成。装饰板20由具有电绝缘性的合成树脂材料(例如聚丙烯)形成,成为供其他板构件安装的基体。

40.扶手21具有置肘面21a,能够供乘客放置手臂。在置肘面21a的前方部分形成有向上方开口的扶手开口部21b。在扶手开口部21b内组装有拉手箱30,形成有拉手23。

41.如图3所示,拉手箱30包括拉手构件31(组装构件)和罩构件32。拉手构件31的截面呈大致l字状,向上方和外侧开口。罩构件32呈箱状,以堵塞拉手构件31的外侧的开口的方式配置,向上方开口。如图4和图5所示,拉手构件31具有主体部33和安装片34(安装部)。主体部33呈箱形状,作为拉手23的把持部发挥功能。安装片34从主体部33的车室外侧的外缘朝向外侧伸出地形成。

42.主体部33具有下壁部33a、侧壁部33b、前壁部33c、后壁部33d。侧壁部33b、前壁部33c、后壁部33d的内表面是在乘客使用拉手23时供乘客的手接触的面。下壁部33a具有第1固定部36。在第1固定部36设有贯穿孔39,如图3所示,供第1连结件38贯穿,第1固定部36与罩构件32一同固定于支架41。支架41呈l字形状,由后述的第2连结件40固定于门内板14。

43.如图4所示,安装片34具有4个贯穿孔35。在将拉手构件31组装于装饰板20时,使连结件贯穿于贯穿孔35。贯穿孔35不限定于4个。安装片34还具有用于相对于门内板14固定的第2固定部37。第2固定部37形成于安装片34中的朝向车辆前方侧突出的部分(前方突出部)34a。如图6所示,第2固定部37设为上侧朝向车室外侧倾倒的倾斜形状,并且具有供连结件贯穿的贯穿孔37a。在贯穿孔37a和形成于门内板14的连结孔42插入有连结件,第2固定部37固定于门内板14。

44.拉手构件31是在基材50层叠成形导电层51而成的构件。基材50由具有电绝缘性的合成树脂材料(非导电性树脂材料例如聚丙烯)形成。导电层51由导电性弹性体形成。导电层51在图4~图6中标注阴影地表示。

45.基材50成形为上述的拉手构件31的形状。基材50还具有第1突部50a和第2突部50b。第1突部50a和第2突部50b设于与安装片34的构成前方突出部34a的部分的第2固定部37相邻的位置。

46.导电层51具有接触面部52、第1接触突部53、第2接触突部54以及连结部55。接触面部52覆盖基材50中的构成上述的侧壁部33b、前壁部33c、后壁部33d的内表面的部分整体。第1接触突部53以从基材50的第1突部50a的突出端朝向门内板14的方式形成。第2接触突部54以从基材50的第2突部50b的突出端朝向门内板14的方式形成。连结部55将接触面部52、第1接触突部53以及第2接触突部54连结。具体而言,从接触面部52的靠近第1接触突部53和第2接触突部54的端缘延伸至第1接触突部53和第2接触突部54的基端。连结部55具有在基材50的接触面部52的上述端缘与第1突部50a和第2突部50b的基端之间的部分的表面形成的部分、在从第1突部50a的基端到第1接触突部53的基端的部分的表面形成的部分、在从第2突部50b的基端到第2接触突部54的基端的部分的表面形成的部分。

47.导电层51例如由将金属、碳制成微粒并混合于热塑性弹性体而赋予导电性而成的材料形成。此外,导电层51的电阻率大于金属制的门内板14的电阻率且小于装饰板20、基材50的电阻率。导电层51的电阻值设定为如下值:介于与车身板12连接的导电路(车身接地件)和乘客(人体)之间,能够在携带静电的乘客接触时不对乘客产生疼痛、冲击地去除静电。

48.如图8所示,第1接触突部53和第2接触突部54各自的突出端位于比各自的基端靠斜上方的位置,朝向门内板14突出。如图5所示,第1接触突部53和第2接触突部54相对于第2固定部37的车室外侧(乘用工具室外侧)的端部进而向车室外侧突出。如图4~图7所示,第1接触突部53的基端呈圆筒状,突出端具有4个接触片53a。接触片53a以向圆筒刻入十字的切口而形成的方式在周向上等间隔地配置。第2接触突部54的基端呈圆筒状,突出端具有4个接触片54a。接触片54a以向圆筒刻入十字的切口而形成的方式在周向上等间隔地配置。

49.在拉手构件31组装于装饰板20、门饰10安装于车身板12的情况下,如图8~图10所示,第1接触突部53的接触片53a和第2接触突部54的接触片54a与门内板14的车室内侧面14a(乘用工具室内侧面)接触。门饰10仅通过乘客接触侧壁部33b、前壁部33c、后壁部33d的内表面就能够从拉手构件31的导电层51向门内板14释放乘客所携带的静电。也就是说,能够利用乘客把持拉手23这样的在下车时通常进行的动作释放静电。

50.在此,考虑落座于车辆用座椅的乘客下车的情况。在乘客从车辆用座椅离开时,由于剥离带电而使乘客携带静电。也就是说,发生剥离带电的时机在大多情况下在乘客操作内侧把手22而解除门锁定并把持拉手23之前或把持拉手23的期间。因而,通过乘客把持拉手23而去除静电,从而能够在下车时抑制在乘客和车辆的金属部件(例如车身板12)之间产生的静电的放电。以往,认为在门内板14的车室内侧的面中的施加有涂装的部分电连接不充分。因而,以使静电经由在车身板形成的安装孔的内周面等非涂装部分向车身板流动的方式形成导通路径。然而,即使是车身板12的施加有涂装的部分,也会导通静电那样的大电压的电。因而,根据门饰10的结构,仅通过乘客在下车时把持拉手23就能够向门内板14释放

静电。

51.如以上那样,仅通过将门饰10安装于车身板12,拉手构件31的导电层51的第1接触突部53和第2接触突部54与车身板12接触,就能够从第1接触突部53和第2接触突部54向车身板12释放乘客所携带的静电。在已知的技术中,为了使门饰和车身板导通,另外需要部件,但门饰10不需要那样的部件,也不需要用于导通的门饰10与车身板12的连结作业。因而,门饰10能够利用不增加部件件数和制造工时的简单的结构去除乘客所携带的静电。

52.此外,由于导电层51由弹性体构成,因此第1接触突部53和第2接触突部54能够弹性变形。接触片53a和接触片54a以弹性变形的状态与门内板14的车室内侧面14a接触。也就是说,根据门饰10,在乘客把持拉手23的情况下,即使在门饰10的局部发生扭转、变形等,接触片53a、54a中的至少一者也与门内板14接触,因此能够将乘客所携带的静电可靠地向门内板14释放。并且,接触片53a、54a以弹性变形的状态与门内板14的车室内侧面14a接触,但接触片53a、54a能够彼此独立地比较自由地变形,接触片53a、54a全部自门内板14分开的可能性较低。根据这样的结构,能够更可靠地避免失去导电层51与车身板12之间的导通的事态。

53.第1接触突部53和第2接触突部54与第2固定部37相邻地设置。第2固定部37固定于门内板14,因此在乘客把持拉手23的情况下,即使在门饰10的局部发生扭转、变形,与第2固定部37相邻的第1接触突部53和第2接触突部54也难以自门内板14分开。因而,能够保持接触片53a、54a中的至少一者与门内板14接触的状态。

54.第2固定部37由基材50的局部构成。在利用导电性弹性体成形第2固定部37时,能够使拉手构件31和车身板12容易地导电,但相对于门内板14的安装强度不足。若利用导电性树脂成形拉手构件31整体,则能够使拉手构件31和车身板12容易地导电并获得充分的安装强度,但产生成本增加、接触面处的触感恶劣的问题。

55.为了解决那样的问题,门饰10仅必要最小限度的部分由导电性弹性体成形。能够抑制由使用导电性的树脂材料引起的成本增加并使接触面产生良好的触感。并且,能够获得相对于门内板14的充分的安装强度。根据门饰10,不仅能够将乘客所携带的静电向车身板12可靠地释放,也能够获得上述那样的效果。

56.拉手构件31成为在由非导电性树脂形成的基材50层叠由导电性弹性体形成的导电层51而成形的单一的构件。仅通过向装饰板20组装单一的拉手构件31,将门饰10安装于车身板12,就能够确保静电的导通路径。也就是说,不需要用于除电对策的作业工序。

57.如图4所示,第1接触突部53位于比第2固定部37和第2接触突部54靠上方的位置。也就是说,第1接触突部53和第2接触突部54设于相对于第2固定部37而言成为彼此相反侧的位置。在乘客把持拉手构件31而开闭车辆用门11时,存在门饰10的局部以第2固定部37为支点而在纵向(图10所示的空心箭头的方向)上转动的情况。即使在发生这样的转动的情况下,第1接触突部53和第2接触突部54中的任一者也按压于门内板14,因此能够可靠地确保静电的导通路径。

58.在上述门饰10中,也可以将拉手构件31替换为图11所示的拉手构件70。拉手构件70是在由非导电性树脂形成的基材71层叠由导电性弹性体形成的导电层72而成形的单一的构件。关于拉手构件70中的与拉手构件31相同的结构,省略其说明。

59.基材71具有第1突部71a、第2突部71b以及第3突部71c。第1突部71a和第2突部71b

分别设为与基材50的第1突部50a和第2突部50b同样的结构。第3突部71c设于比第2固定部37的贯穿孔37a靠车辆前方的位置。第3突部71c设为与第2突部71b即基材50的第2突部50b同样的结构。

60.导电层72具有接触面部52、第1接触突部73、第2接触突部74、第3接触突部75、连结部76。第1接触突部73、第2接触突部74、第3接触突部75分别设于基材71的第1突部71a、第2突部71b以及第3突部71c的突出端,与接触面部52利用连结部76连结。第1接触突部73和第2接触突部74设于比第3接触突部75和第2固定部37靠近接触面部52的位置(车辆前后方向上的后方)。此外,在车辆上下方向上,第1接触突部73位于比第2固定部37靠上方的位置,第2接触突部74位于比第2固定部37靠下方的位置。第3接触突部75设于比第2固定部37的贯穿孔37a靠车辆前方的位置。

61.第1接触突部73以从基材71的第1突部71a的突出端朝向门内板14的方式形成。第2接触突部74以从基材71的第2突部71b的突出端朝向门内板14的方式形成。第3接触突部75以从基材71的第3突部71c的突出端朝向门内板14的方式形成。连结部76将接触面部52、第1接触突部73、第2接触突部74以及第3接触突部75连结。具体而言,从接触面部52的靠近第1接触突部73和第2接触突部74的端缘延伸至第1接触突部73、第2接触突部74以及第3接触突部75的基端。连结部75具有在基材71的接触面部73的上述端缘与第1突部71a、第2突部71b以及第3突部71c的基端之间的部分的表面形成的部分、在从第1突部71a的基端到第1接触突部73的基端的部分的表面形成的部分、在从第2突部71b的基端到第2接触突部74的基端的部分的表面形成的部分、在从第3突部71c的基端到第3接触突部75的基端的部分的表面形成的部分。

62.第1接触突部73的基端呈圆筒状,突出端具有4个接触片73a。接触片73a以向圆筒刻入十字的切口而形成的方式在周向上等间隔地配置。第2接触突部74的基端呈圆筒状,突出端具有4个接触片74a。接触片74a以向圆筒刻入十字的切口而形成的方式在周向上等间隔地配置。第3接触突部75的基端呈圆筒状,突出端具有4个接触片75a。接触片75a以向圆筒刻入十字的切口而形成的方式在周向上等间隔地配置。

63.在乘客把持拉手构件70而开闭车辆用门11时,存在门饰10的局部以第2固定部37为支点而在纵向上转动的情况。即使在发生这样的转动的情况下,第1接触突部73、第2接触突部74以及第3接触突部75中的至少一者也按压于门内板14。因此,即使在把持拉手构件70而开闭车辆用门11时在门饰10的局部发生扭转、变形,也能够可靠地确保静电的导通路径,能够将乘客所携带的静电向车身板12可靠地释放。此外,利用第3接触突部75,与拉手构件31相比,能够更可靠地确保静电的导通路径,将乘客所携带的静电向车身板12更可靠地释放。

64.在门饰10中,也可以将拉手构件31替换为图12所示的拉手构件80。拉手构件80是在由非导电性树脂形成的基材81层叠由导电性弹性体形成的导电层82而成形的单一的构件。关于拉手构件80中的与拉手构件31、70相同的结构,省略其说明。

65.基材81形成与基材50同样的结构,但具有与第2固定部37结构不同的第2固定部87。第2固定部87具有贯穿孔87a,其用途与设于基材50的贯穿孔37a同样。基材81的第2固定部87与基材50的第2固定部37相比车辆前后方向的尺寸较大,第2固定部37的下方的部分的车辆前后方向的尺寸也较大。基材81具有第1突部81a和第2突部81b。第1突部81a成为与基

材50的第1突部50a同样的结构。第2突部81b设为与第2突部50b同样的结构,但车辆前后方向的位置与第2突部50b不同。第2突部81b设于比贯穿孔87a靠车辆前方的位置。此外,设于比拉手构件70的第3接触突部75靠车辆前方的位置。

66.导电层82具有接触面部52、第1接触突部83、第2接触突部84以及连结部85。第1接触突部83设于比第2固定部87靠车辆后方且是上方的位置。第2接触突部84设于比第2固定部87的贯穿孔87a靠车辆前方且是下方的位置。贯穿孔87a在车辆前后方向上位于第1接触突部83和第2接触突部84之间。

67.第1接触突部83以从基材81的第1突部81a的突出端朝向门内板14的方式形成。第2接触突部84以从基材81的第2突部81b的突出端朝向门内板14的方式形成。连结部85将接触面部52、第1接触突部83以及第2接触突部84连结。具体而言,从接触面部52的靠近第1接触突部83的端缘延伸至第1接触突部83、第2接触突部84以及第3接触突部85的基端。连结部85具有在基材81的接触面部52的上述端缘与第1突部81a和第2突部81b的基端之间的部分的表面形成的部分、在从第1突部81a的基端到第1接触突部83的基端的部分的表面形成的部分、在从第2突部81b的基端到第2接触突部84的基端的部分的表面形成的部分。

68.第1接触突部83设为与第1接触突部53同样的结构。具体而言,基端呈圆筒状,突出端具有4个接触片83a。接触片83a以向圆筒刻入十字的切口而形成的方式在周向上等间隔地配置。第2接触突部84设为与第2接触突部54同样的结构,但车辆前后方向的位置与第2接触突部54不同。第2接触突部84的基端呈圆筒状,突出端具有4个接触片84a。接触片84a以向圆筒刻入十字的切口而形成的方式在周向上等间隔地配置。

69.在乘客把持拉手构件80而开闭车辆用门11时,存在在门饰10的局部以第2固定部8737为支点而发生纵向的转动的情况。即使在发生这样的转动的情况下,接触片83a和接触片84a中的至少一者也按压于门内板14。因此,即使在把持拉手构件80而开闭车辆用门11时发生门饰的局部的扭转、变形,也能够可靠地确保静电的导通路径,将乘客所携带的静电向车身板12可靠地释放。

70.第2固定部87的车辆前后方向的尺寸大于基材50的第2固定部37的车辆前后方向的尺寸,因此能够将拉手构件80更稳定地固定于门内板14。第2固定部87及其下方部分的车辆前后方向的尺寸大于基材71的第2固定部37及其下方部分的车辆前后方向的尺寸,因此存在以第2固定部87为支点的纵向的转动变大的可能性。但是,第2接触突部84设于比拉手构件70的第3接触突部75靠车辆前方的位置,因此即使在转动较大的情况下,接触片83a和接触片84a中的至少一者也按压于门内板14,能够可靠地确保静电的导通路径。因而,即使在把持拉手构件80而开闭车辆用门11时在门饰的局部发生更大的扭转、变形,也能够将乘客所携带的静电向车身板12可靠地释放。

71.在门饰10中,也可以将拉手构件31替换为图13所示的拉手构件100。拉手构件100也可以具备与拉手构件31的导电层51结构不同的导电层101。详细而言,导电层101具有与导电层51的第1接触突部53和第2接触突部54结构不同的第1接触突部102和第2接触突部103。导电层101的其他结构与导电层51同样。

72.导电层101的第1接触突部102和第2接触突部103自基材50突出,具有朝向车室外侧鼓起的形状的突出端。各突出端设为沿着车辆前后方向延伸的圆筒形状。而且,在门饰10安装于车身板12的情况下,如图13所示,以圆筒状的顶端在车辆室内外方向(乘用工具室内

外方向)上压扁的状态与门内板14的车室内侧面14a接触。

73.门饰10以第1接触突部102和第2接触突部103的突出端在车辆室内外方向(乘用工具室内外方向)上弹性变形的状态与门内板14的车室内侧面14a接触。第1接触突部102和第2接触突部103能够彼此独立地比较自由地变形,能够保持第1接触突部102和第2接触突部103中的至少一者与门内板14接触的状态。能够更可靠地避免失去导电层101和车身板12之间的导通的事态,可靠地将乘客所携带的静电向车身板12释放。

74.本技术说明书所记载的技术也能够应用于以沿着上下方向延伸的形态配置于门饰的门把手。此外,本技术说明书所记载的技术也能够应用于具备用于乘客保持姿势的把持部的侧围装饰板、具备辅助把手的顶棚用内饰件等车辆用内饰件。并且,本技术说明书所记载的技术能够应用于作为地上的乘用工具的火车、游戏用车辆、作为飞行用乘用工具的飞机、直升机、作为海上、海中用乘用工具的船舶、潜水艇等乘用工具。

75.附图标记说明

76.10、车辆用门饰(乘用工具用内饰件);11、车辆用门;12、车身板(乘用工具主体板);13、门外板(乘用工具用门板);14、门内板(乘用工具用门板);14a、车室内侧面(乘用工具室内侧面);20、装饰板(内饰件主体);23、拉手;30、拉手箱;31、拉手构件(组装构件);33、主体部;34、安装片(安装部);37、第2固定部(固定部);37a、贯穿孔;50、基材;51、导电层;52、接触面部;53、第1接触突部;53a、接触片;54、第2接触突部;54a、接触片;55、连结部;70、拉手构件;71、导电层;73、第1接触突部;74、第2接触突部;75、第3接触突部;76、连结部;80、拉手构件;81、导电层;83、第1接触突部;84、第2接触突部;100、拉手构件;101、导电层;102、第1接触突部;103、第2接触突部。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。