1.本发明属于建筑施工领域,具体为一种可周转底板后浇带传力梁的施工方法,主要用于底板后浇带位置传力,保证基坑换撑、拆除后底板结构安全。

背景技术:

2.随着城市化的发展,高层建筑物建设的越来越多,对于建筑规划用地的充分使用,建筑地下室建设面积越来也大,为克服因温度、混凝土收缩等因素产生的混凝土变形,需在结构内设置后浇带,后浇带将建筑物结构底板分成多个部分、造成整个结构底板无法形成一个受力整体,在地下室施工过程中为保证施工进度、基坑安全,需设置后浇带传力梁。

3.在深基坑工程中通常采用支护桩 内支撑组合支撑体系,在内支撑拆除前,需将地下室结构施工完成并形成连续传力作用,故需将地下室底板后浇带进行封闭施工。若待地下室底板后浇带进行封闭后进行内支撑拆除,将造成工期滞后,为避免工期滞后,在后浇带位置设置后浇带传力装置。常规的后浇带传力装置为在结构后浇带位置埋设单根型钢,止水钢板是布置在板厚中间的,单根型钢也是按中心布置的,这种在结构底板直接埋设型钢的方式造成后浇带内止水钢板无法连续设置,影响施工效率及后浇带防水效果,且是一次使用,不具备周转性造成成本增加。若采用在后浇带位置设置倒牛腿支撑传力装置,在后浇带两侧底板位置设置倒牛腿装置,在底板底部设置水平梁与后浇带两侧倒牛腿装置连接在一起,这种传力结构复杂,施工不便,同时传力结构与底板之间受力不均匀,存在偏心受力,容易造成底板上部结构变形。

技术实现要素:

4.鉴于上述情况,本发明的目的是提供一种可周转底板后浇带传力梁的施工方法,能有效的解决现在后浇带传力装置受力不均匀、工序复杂及施工效率低的问题影响止水钢板止水效果的问题,通过设置上下两道传力梁保证底板传力均匀,同时保证止水钢板连续布设,通过调节螺杆将传力梁与可调节装置进行拆卸、周转,有效的进行资源二次利用,降低施工成本。

5.为实现上述目的,本发明提供以下技术方案:

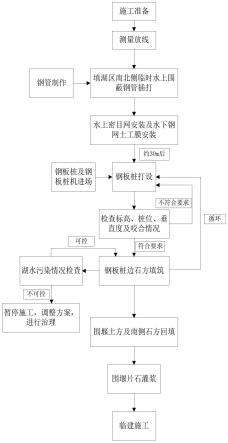

6.一种可周转底板后浇带传力梁的施工方法的施工方法,步骤如下:

7.(1)确定传力粱的位置:传力梁沿底板厚度方向上下对称设置,沿底板后浇带长度方向均匀间隔设置;

8.(2)将锚固钢筋按一定间距焊接固定在封头钢板一侧;

9.(3)进行底板钢筋绑扎、下面一道预埋封头板安装;

10.(4)待下面一道预埋封头板后进行止水钢板安装,随后进行上面一道预埋封头板安装,止水钢板位于上下两道预埋封头板中间位置;

11.(5)随后在封头钢板的孔洞上安装插销;

12.(6)将传力梁的传力梁钢板焊接在传力型钢的一端;无传力梁钢板的一端传力型

钢搁置在一个预埋封头板的插销上;传力梁有传力粱钢板的另一端和另外一个预埋封头板之间通过两个可调节装置安装在一起,可调装置的钢板、传力粱钢板搭接在插销上;

13.(7)浇筑底板混凝土并养护;

14.(8)养护完成后,拧紧可调节螺杆,保证传力梁和可调节装置抵紧并有效传力;

15.(7)分段浇筑后浇带前,松开可调节螺杆,将可调节装置和传力梁取出,分段浇筑后浇带。

16.所述的锚固钢筋按间距不超过100mm,焊接在封头钢板的内表面。

17.所述的传力梁包括传力梁钢板及传力型钢(201),所述的传力梁钢板焊接在传力型钢一侧。

18.所述的钢板为10mm厚钢板。

19.所述的封头钢板高度为底板厚度的0.25倍。

20.所述的传力梁钢板高度为150mm,宽度同封头钢板宽度相同。

21.传力梁沿底板厚度方向上下间距不大于3m。

22.传力梁沿底板后浇带长度方向均匀间隔设置、间距不大于3m。

23.与现有技术相比,本发明的有益效果是:本发传力梁以型钢骨架作为传力构件,同时通过拧紧调节螺杆将传力梁与可调节装置固定在底板后浇带内并与外侧浇筑的后浇带混凝土形成整体传力构件,传力型钢与两侧底板形成有效的支撑受力体系,并通过设置上下两道传力梁保证底板传力均匀、操作简单。通过松开调节螺杆将传力梁与可调节装置进行拆卸、周转,有效的进行资源二次利用,降低施工成本。通过设置上下两道传力梁,且上下两栋传力梁之间的封头钢板中间断开,保证后浇带止水钢板的连续性,止水钢板在传力梁之间断开、重新焊接,简化施工工序的同时,保证了底板后浇的防水质量。

附图说明

24.下面结合附图对本发明进一步说明。

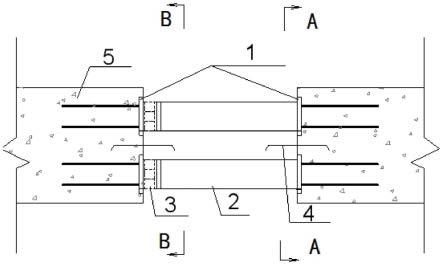

25.图1是本发明可周转底板后浇带传力梁结构示意图;

26.图2是本发明可周转底板后浇带传力梁平面示意图;

27.图3是本发明预埋封头板剖面示意图;

28.图4是图1的a-a位置剖面示意图;

29.图5是本发明传力梁的剖面示意图;

30.图6是图1的b-b的剖面示意图;

31.图7为可调节装置与预埋封头板及传力梁的连接示意图;

32.图中:1、预埋封头板,101、锚固钢筋,102、封头钢板,103孔洞,104插销,2、传力梁,201、传力型钢,202、传力梁钢板,3、可调节装置,301、钢板,302、可调节螺杆,303、连接杆,4、止水钢板,5底板。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

34.结合附图,如图1所示的一种可周转底板后浇带传力梁的结构,沿底板厚度方向(图1的上下方向)对称设置在底板5上部和下部,沿底板5后浇带长度方向(垂直于图1的直面方向)均匀间隔设置、设置间距不大于3m。具体的,每个可周转底板后浇带传力梁包括两个预埋封头板1、一个传力梁2及两个可调节装置3。

35.如图1和图2所示:两个预埋封头板1对称设置在后浇带两侧的底板5上,两个预埋封头板之间设置一个传力梁2、两个可调节装置3,并通过可调节装置3将传力梁2、可调节装置3安装在预埋封头板之间或进行拆除形成可周转底板后浇带传力梁。具体的,所述传力梁2一端和其中一个预埋封头板1连接,传力梁2另一端和另外一个预埋封头板1之间通过两个可调节装置3可拆除地安装在一起形成可周转底板后浇带传力梁。

36.如图3、4、6、7所示:预埋封头板1包括锚固钢筋101、封头钢板102,锚固钢筋101的数量为多个,多个锚固钢筋101按间距不超过100mm焊接在封头钢板102的表面,封头钢板102表面设置有多个孔洞103,并在孔洞上设置插销104用于临时固定传力梁2及可调节装置3。

37.如图5所示:传力梁2包括传力梁钢板202及传力型钢201,传力梁钢板焊接在传力型钢一侧。

38.如图6、7所示:可调节装置3包括钢板301及可调节螺杆302,所述钢板301设置在可调节螺杆302两端。

39.可调节螺杆302的两端设置螺纹,可调节螺杆302与两端的带有螺孔的连接杆303的一端旋紧,连接杆303的另外一端与钢板301焊接固定;两端的连接杆的螺纹方向相反,这样可通过旋转可调节螺杆302带动钢板301的横向移动,进而与传力梁钢板202抵紧或松开。

40.封头钢板102、传力梁钢板202为20mm厚钢板,所述的钢板301为10mm厚钢板。

41.封头钢板102高度为底板5厚度的0.25倍。

42.传力型钢201型号为hn300*150*6.5*9,传力梁钢板202高度为150mm,宽度同封头钢板102宽度。

43.止水钢板4布置在上下两层封头钢板102之间,并沿底板5长度方向进行布置。

44.具体实施安装步骤如下:

45.(1)经过精确的测量和定位,确定传力梁的安装位置;

46.(2)进行传力梁的加工,将锚固钢筋101按一定间距焊接固定在封头钢板102一侧。

47.(3)进行底板5钢筋绑扎、下面一道预埋封头板1安装;

48.(4)待下面一道预埋封头板1后进行止水钢板4安装,随后进行上面一道预埋封头板1安装,止水钢板4位于上下两道预埋封头板中间位置;

49.(5)随后在封头板102的孔洞103上安装插销104;

50.(6)将传力梁2的一端(无传力梁钢板202)传力型钢201搁置在一个预埋封头板1的插销104上。传力梁2另一端(有传力粱钢板202)和另外一个预埋封头板1之间通过两个可调节装置3(钢板301焊接在可调节螺杆302两侧的连接杆303上)安装在一起,可调装置3的钢板301搁置在预埋封头板1的插销104上,传力粱钢板也搭接在插销104上;

51.(7)浇筑底板5混凝土并养护。

52.(8)养护完成后,拧紧可调节螺杆302,保证传力梁2和可调节装置3抵紧并有效传

力。

53.(7)分段浇筑后浇带前,松开可调节螺杆302,将可调节装置3和传力梁2取出,分段浇筑后浇带。

54.以上内容仅仅是对本发明结构所作的举例说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。